聚烯烃双金属中心催化剂研究进展

2020-12-16姜晓滨贺高红

黄 颖,姜晓滨,贺高红,肖 武

(大连理工大学 精细化工国家重点实验室 膜科学与技术研究开发中心,辽宁 大连 116024)

聚烯烃是重要的商业热塑性塑料,也是世界上消耗量最大的塑料之一。由于和其他材料相比具有更清洁的生产、加工、应用和回收生命周期,聚烯烃被认为是农业、电子、通讯、建筑等行业的理想材料[1]。持续增长的消费量对聚烯烃性能提出了更高的要求,而聚烯烃催化剂是决定聚烯烃性能的关键因素。传统的聚烯烃催化剂有Ziegler-Natta(ZN)催化剂、铬系催化剂、茂金属催化剂及后过渡金属催化剂。这些催化剂由于结构和性质的差异,有各自的优点,但同时也存在各自的局限性。因此,制备新型的聚烯烃催化剂,对传统的聚烯烃催化剂进行改性,提高催化活性或制备高性能的聚烯烃材料,是目前研究的重要方向。

聚烯烃的分子量及其分布影响产品的机械性能、流变性能及加工性能。为了提升聚烯烃产品的性能,工业上常常需要控制聚烯烃产品的分子量及其分布,生产分子量分布较宽或呈双峰分布的聚烯烃产品[2]。通过引入另一种金属中心生成双金属中心催化剂的技术是获得宽分布或双峰分布聚烯烃的重要手段,使用双金属中心催化剂时操作和设备投资成本更低,因此该技术受到了广泛关注[3]。为了使双金属中心催化剂适用于工业气相聚合或淤浆聚合,通常需要对双金属中心催化剂进行负载,例如在典型的负载型V/Cr双金属中心催化剂中,单V催化剂可催化聚合得到超高分子量聚乙烯(UHMWPE),单Cr催化剂可催化聚合得到高密度聚乙烯(HDPE),而同时负载V和Cr的双金属中心催化剂可催化聚合得到呈明显双峰分布的聚乙烯。

除了负载型双金属中心催化剂之外,还有一种典型的聚烯烃双金属催化剂为均相双核催化剂,这类催化剂中同样含两个金属中心,研究这类催化剂不仅是为了调控聚烯烃的分子量分布,更主要的是探究金属中心之间的核效应和协同效应对催化行为和聚合物微观结构的影响。

本文综述了负载型双金属中心催化剂的研究进展,包括含铬、含ZN及含茂金属的双金属中心催化剂,分别介绍了催化剂的特点、优势及应用,探讨了影响三类催化剂催化活性和聚烯烃分子量及其分布的多种因素,同时介绍了均相双核催化剂的研究进展,提出了该领域未来的研究方向。

1 含铬双金属中心催化剂

铬系催化剂具有多功能性且易于制备和处理,使用该类催化剂得到的聚烯烃产品分子量分布优异,具有独特的聚合物链结构,且机械性能、加工性能良好。因此,在目前HDPE的生产中铬系催化剂应用广泛。但同时,传统的铬系催化剂(如Phillips催化剂、S-2催化剂等)诱导期较长,产品熔体流动指数低,氢调敏感性弱,限制了该类催化剂的发展。因此,以铬系催化剂为一个活性中心制备双金属中心催化剂的研究屡见不鲜。

Matta等[4]使用三种不同的V前体溶液(钒酸铵(Ⅴ),硫酸氧钒(Ⅳ),乙酰丙酮钒(Ⅲ))和氢氧化铬溶液混合浸渍SiO2制备了系列V改性的Phillips催化剂,考察了浸渍溶液pH、V负载量和V前体种类对催化剂活性和聚乙烯支化性能的影响,发现溶液pH的影响最大,Cr和V在pH=7时会产生特殊的相互作用,从而使得V改性Phillips催化剂的活性提高38%,聚乙烯支化提高25%。使用该系列催化剂成功聚合得到双峰聚乙烯,其中,以乙酰丙酮钒(Ⅲ)为V前体的催化剂在n(Cr)∶n(V)=3,pH=7 时获得 860 g/(g·h)的最高活性。

除浸渍溶液pH外,金属元素含量和载体煅烧温度对催化剂活性及聚乙烯产品性能也有较大影响。Liu等[5]将SiO2浸渍到偏钒酸铵水溶液中,经加热干燥后煅烧得到VOx/SiO2催化剂前体,然后将该催化剂前体与双三苯基硅烷铬酸酯混合反应,制备了一系列Cr/V双金属中心催化剂。实验结果表明,在相同煅烧温度下,随V含量的增加,催化剂活性降低,聚乙烯分子量上升,这主要是由于V含量的增加导致了载体表面残余羟基数量减少及空间位阻效应增强,最终导致Cr负载量下降。此外,在相同V含量下,随煅烧温度的降低,载体表面羟基数量增加[6],Cr负载量增加,但煅烧温度过低时,载体表面又会出现额外的未被负载的羟基,使得部分活性位点中毒失活,从而使催化活性降低,聚乙烯分子量有所上升,因此必须选择适当的煅烧温度。该系列催化剂成功实现了聚乙烯的双峰分布。

Moreno等[7]选择了4种不同的载体,先通过浸渍法制备负载型Cr催化剂,再利用直接合成法制备介孔结构Cr-Al-SBA-15催化剂,最后将甲基铝氧烷(MAO)/(nBuCp)2ZrCl2通过浸渍负载在Cr-Al-SBA-15催化剂上得到了一系列双金属中心催化剂(met-Cr-载体)。实验结果表明,该系列双金属中心催化剂的活性和聚乙烯产品的性能受载体种类的影响强烈,载体的物理化学性质决定了茂金属中心和Cr中心的相对贡献。在SiO2-Al2O3和SBA-15载体上,茂金属中心的贡献更高;而在SiO2载体上,由于单Cr催化剂比单茂金属催化剂活性更高,所以Cr中心的贡献增加,但这种贡献仍不足以产生双峰聚乙烯。而使用met-Cr-Al-SBA-15催化剂催化乙烯聚合可得到双峰聚乙烯,这是由于直接合成法实现了Cr位点的更好分散,以及在SiO2壁内的部分Cr位点进一步提高了Cr中心的贡献。

之后Paredes等[8]又进一步研究了氢气分压对单金属催化剂(met-Al-SBA-15,Cr-Al-SBA-15)及双金属中心催化剂(met-Cr-Al-SBA-15)的催化活性及聚乙烯产品性能的影响,发现由于载体中含有Al,Cr-Al-SBA-15显示出一定的氢效应但影响较小,而对于met-Al-SBA-15,在聚合过程中存在的氢气越多,发生氢气链终止的次数越多,茂金属和乙基中的氢原子形成的β-agostic配位态也越多,而在β-agostic配位态中聚合物链难以发生进一步增长,所以随着氢气分压增加,聚乙烯分子量降低。正是由于单Cr催化剂和单茂金属催化剂这种不同的氢效应,在met-Cr-Al-SBA-15的催化聚合过程中,随氢气分压的增大,获得了更多分子量较低的聚乙烯短链,实现了更明显的双峰分子量分布。

共聚单体的存在对催化剂活性及聚乙烯产品性能也有明显的影响[9]。Moreno 等[10]评估了共聚单体1-己烯和1-丁烯对催化剂的影响。实验结果表明,对于Cr-Al-SBA-15,共聚单体的加入使催化活性增加,且1-己烯比1-丁烯更高的诱导效应导致加入1-己烯后催化活性增加更多;对于met-Al-SBA-15,由于介孔材料SBA-15的有序结构及共聚物比均聚物更低的结晶度,使得在共聚过程中,载体碎裂更加困难,从而造成在共聚单体存在下催化活性降低;而对于met-Cr-Al-SBA-15,Cr位点的正共聚单体效应和茂金属位点的负共聚单体效应相互抵消使得共聚单体的存在对催化活性几乎没有影响,但会显著影响Cr位点和茂金属位点的相对贡献。通过拟合的理论GPC曲线发现,Cr位点的贡献明显增加。此外,他们还评估了氢气和共聚单体的组合及不同的氢气加入方法对聚乙烯双峰分子量分布的影响,证明了使用氢气和共聚单体共同调控聚乙烯双峰分子量分布的可行性。

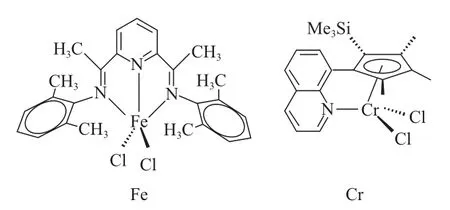

Kurek等[11]采用MAO预处理SiO2后以不同顺序及比例负载Fe系和Cr系催化剂(结构见图1),制备了一系列Fe/Cr双金属中心催化剂。使用该系列催化剂催化乙烯聚合发现,不同的负载顺序均可得到双峰聚乙烯,但顺序负载Fe/Cr系催化剂,可获得最高的分子量以及最高比例的UHMWPE产品,而同时负载Fe/Cr系催化剂则两项指标均为最低,由此可知,对于双金属中心催化剂,通过调控不同金属中心的负载顺序同样可以调控最终聚乙烯产品的性能。此外,设置不同的Fe/Cr摩尔比可在高、低分子量组分平均分子量基本不变的前提下调整它们的相对比例,即控制产物的分子量分布。他们还尝试将上述两种单金属催化剂负载在纳米发泡硅胶或功能化石墨烯上,制备双金属中心催化剂[12-13],实验结果表明,以纳米发泡硅胶为载体的双金属中心催化剂能依靠载体的大孔径结构实现对UHMWPE产品的形态控制,以功能化石墨烯为载体的催化剂生产的聚乙烯可形成均匀的UHMWPE纳米纤维及片层,提升聚乙烯的熔融加工性能以及强度、刚度、韧性、抗蠕变等力学性能。

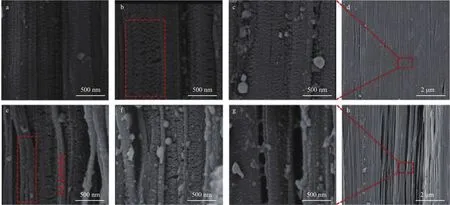

UHMWPE虽然具有许多优异的性能,如超高的比强度,出色的耐磨性和耐冲击性能[14],但是相当高的熔融黏度导致它的可加工性较差。为了降低熔融黏度,将UHMWPE和其他聚合物共混是提高可加工性的常用方法,其中,HDPE由于链结构和UHMWPE类似而成为最常用的一种[15]。Jin 等[16]将甲硅烷基铬酸酯和氧化钒基催化剂共负载在SiO2、Al2O3、ZrO2或TiO2改性的SiO2上,制备了一系列Cr/V双金属中心催化剂。实验结果表明,在载体改性之后,催化剂活性增加了40%~70%,这是由于催化剂的酸度增加和V中心变得更缺电子,证明了中等酸度和缺电子性有利于提高催化剂活性[17]。且在共负载后,Cr和V活性中心都保留了各自的聚合特征并分别合成了HDPE和UHMWPE,因此最终获得了UHMWPE含量为30%~42%(w)的呈双峰分布的UHMWPE/HDPE的共混物。DSC曲线中独特的熔融峰也进一步证实了此共混物的均质性,即各个组分具有良好的混溶性,这在UHMWPE含量高的共混物中是很罕见的。使用上述方法获得的共混物被称为反应器内共混物(IRBs),与物理混合的溶液共混物(SBs)相比,IRBs具有更好的分子链分布,同时节约能量和溶液成本。此外,由IRBs所制备的纤维(IRBFs)与由SBs所制备的纤维(SBFs)相比,也具有很大的优势。不同共混纤维的表面形貌SEM照片见图2。从图2可看出,在IRBFs中,表面有许多均匀的串晶和很少的杂质,并且所有串晶是相互连接的,相邻的串晶也相互渗透,呈均匀的分层网络结构,而SBFs的结构疏松排列,且有清晰的表面缺陷,串晶之间也留有很大的间隙[18]。

图1 Fe系催化剂和Cr系催化剂的结构[11]Fig.1 Structures of Fe catalyst and Cr catalyst[11].

2 含ZN双金属中心催化剂

ZN催化剂是最早出现的聚烯烃催化剂,如今已经历了五代发展。ZN催化剂在均聚反应过程中对聚烯烃形貌有很好的控制作用,且具有较高的氢气敏感性,但合成的聚烯烃产品往往分子量分布狭窄。ZN催化剂对乙烯/α-烯烃共聚的催化能力较差[19-20]。以ZN催化剂为一个活性中心制备双金属中心催化剂,以生产出聚合稳定、产物形态可控同时分子量分布宽或呈双峰分布的聚烯烃产品也成为了许多研究者的努力方向[21]。对于含ZN的双金属中心催化剂,大多数研究者都着眼于对金属元素含量和相关温度(如载体煅烧温度、聚合温度)等进行调控,以期获得更好的催化性能和聚烯烃产品性能。

图2 不同共混纤维的表面形貌SEM照片[18]Fig.2 SEM micrographs of surface morphology of different blend fibers[18].

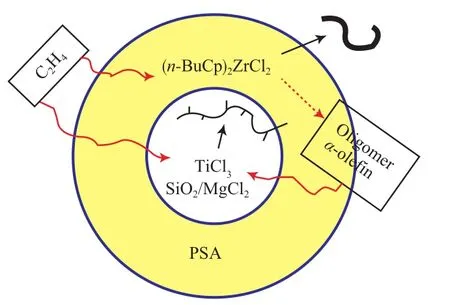

Zhou等[22]将Cr改性硅胶/烷基镁加合物对氯化钛进行回流,采用分步浸渍、煅烧的方法,制备了ZN/Cr双金属中心催化剂(CrOx/SiO2/MgR2/MgCl2)·TiClx,探究了Cr含量对催化剂活性和聚乙烯产品性能的影响。实验结果表明,由于Cr的活性远高于Ti,故催化剂中Cr位点的引入明显提升了催化剂的活性,可在短时间内生成大量聚乙烯,迫使载体破裂,导致更多的内表面活性位点暴露于反应环境,反应速率迅速上升(反应原理见图3)。但当Cr含量超过2%(w)时催化活性出现了下降,推测是由于Cr过多导致部分Cr浸渍结块以及减少了催化剂表面的残余羟基,降低了Ti负载。Jiang等[23]也证明了这一趋势,他们将TiCl4和VCl4负载在MgCl2上制备了ZN/ZN双金属中心催化剂,同样发现随着催化剂中V含量的增加,乙烯均聚活性先增加后下降,同时聚乙烯分子量增大、分子量分布变宽,最终得到了双峰分布聚乙烯。

Ahmadjo等[24]对金属元素含量的影响进行了探究,将ZN催化剂用三乙基铝预处理,然后与后过渡金属铁催化剂混合搅拌反应,洗涤干燥制得ZN/Fe双金属中心催化剂。实验结果表明,随Fe含量的增加,催化剂的整体活性提高,聚乙烯的分子量降低,DSC曲线由单峰转变为双峰,这可能与Fe位点产生了支链或低分子量聚合物链有关。此外,Fe含量的提高也导致聚乙烯产品中的结晶增多。

温度的影响也得到了许多研究者的关注,Zhou等[22]研究发现,对于ZN/Cr双金属中心催化剂(CrOx/SiO2/MgR2/MgCl2)·TiClx,随载体煅烧温度的升高,催化剂活性呈先上升后下降的趋势,这是由于载体煅烧温度的提高会降低表面羟基的含量,而羟基过少会影响金属活性位点的负载,过多则会充当杂质。另一方面,表面羟基含量的降低还会降低有机镁的含量,故当载体煅烧温度升高时,聚合物的分子量下降,分子量分布变宽。而Ahmadjo等[24]研究发现,对于ZN/Fe双金属中心催化剂,负载温度通过影响Fe负载量从而进一步影响催化剂,随负载温度升高,Fe负载量增加。在较高的聚合温度下,产品的结晶度和熔融行为仅由ZN催化剂控制。另外,由于Fe位点在高温下对聚合物微观结构的控制能力较弱,因此当聚合温度升至60 ℃以上时,聚乙烯的DSC曲线由双峰合并为一个宽峰。

在确定双金属中心催化剂中的两种金属中心之后,这两种金属中心的负载顺序同样会对催化剂活性和聚乙烯分子量产生影响。Fu等[25]通过煅烧、浸渍,先在SiO2载体上负载Mg,然后又以不同顺序负载等量的TiCl4,VOCl3制备了一系列ZN/ZN双金属中心催化剂,并与相应的单金属催化剂进行比较。实验结果表明,所有催化剂中Mg的负载量大致相同且均远低于添加量,这可能是在高浓度TiCl4或VOCl3的条件下,由于SiO2表面负载能力的限制导致部分Mg损失[26]。Ti负载量越高的催化剂活性越高,证明不同的负载顺序会影响Ti负载量从而进一步影响催化活性。此外,得益于V活性位点的较高活性,V负载量较高的催化剂催化聚合得到的聚乙烯的分子量明显高于其他催化剂。值得注意的是,所有聚乙烯产品均未出现明显的双峰分布,推测是由于催化剂中两个活性中心的催化性质相近。

图3 Cr加速活化过程的原理[22]Fig.3 Schematic model of Cr accelerates activation process[22].

综上所述,在ZN催化剂中引入不同的金属中心,对催化剂活性和聚乙烯性能会产生不同的影响。因此,Fu等[27]使用一系列不同的金属元素对(SiO2/MgO/MgCl2)·TiClx型ZN催化剂进行改性,研究了金属元素的电负性、乙烯均聚和乙烯/1-己烯共聚中的催化剂性能及氢响应等关键因素。实验结果表明,与未改性催化剂相比,引入Zr,V,Al,Cr时催化剂活性和1-己烯共聚能力都增强了,而引入Fe,Ni,Mo,W时相应性能则降低了。此外,催化剂活性和1-己烯共聚能力与金属元素电负性有关,即较低电负性的金属元素会导致催化剂具有更高的活性和更高的α-烯烃共聚能力。Ni改性催化剂生产的聚乙烯具有宽分子量分布和最低的平均分子量,Fe改性催化剂生产的聚乙烯具有最高的平均分子量,V和Cr改性的催化剂表现出最好的氢响应。

除了在传统的共负载结构上对这些常见因素进行调控之外,开发新型结构是最新的研究趋势。历伟等[28]将苯乙烯-丙烯酸共聚物(PSA)包覆在ZN催化剂表面制备了具有核壳结构的载体,然后在该载体上负载茂锆催化剂制备了具有核壳结构的ZN/Zr双金属中心催化剂(见图4)。使用该催化剂催化乙烯聚合,可以实现在同一反应釜中进行两段反应以模拟双釜串联工艺。在聚合过程中,先加入改性MAO(MMAO)助催化剂用于活化茂金属催化剂,由于MMAO分子尺寸较大,它透过PSA包覆层与ZN催化剂接触的速度较慢,难以活化ZN催化剂,故此阶段聚合得到低分子量聚乙烯;随后加入分子体积较小的三乙基铝,它可与茂金属活性中心络合使活性中心失活,又可透过PSA层活化内层的ZN催化剂,故此阶段聚合得到高分子量聚乙烯。最终所得聚乙烯产品分子量呈明显的双峰分布。在两段反应中,双金属中心催化剂的活性一直保持在较高水平,且动力学曲线均为缓慢释放型,可通过控制两个阶段的反应时间以控制聚乙烯的分子量分布。此外,他们还尝试用同样的方法在包覆PSA的ZN催化剂上负载TiCl4或铁系催化剂制备双金属中心催化剂用于聚合聚乙烯[29-30],发现较厚的PSA层可使聚合反应出现诱导期并使聚合更稳定、催化剂活性保持时间更长,而聚合温度的升高也能提升ZN/后过渡金属双金属中心催化剂的催化活性。

图4 核壳结构ZN/茂锆双金属中心催化剂结构示意图[28]Fig.4 Structure diagram of core-shell Ziegler-Natta/Zr bimetallic catalyst[28].

3 含茂金属双金属中心催化剂

茂金属催化剂除了高催化活性外还具有立体定向性、共聚性能优异等诸多优点,但缺点也同样突出,最明显的是制备的聚烯烃的分子量分布非常窄,导致加工性能较差[31]。以茂金属催化剂为活性中心制备双金属中心催化剂也是改善聚烯烃产品性能的理想方法。除ZN催化剂外,许多研究者都聚焦在茂金属/后过渡金属双金属中心催化剂以及茂金属/茂金属双金属中心催化剂上。

双金属中心催化剂除了可调控聚乙烯的平均分子量及分子量分布等常见性能外,还可调控聚乙烯的短支链分布。Choi等[32]分别将双(6-叔丁氧基己基环戊二烯基)二氯化锆催化剂(Z)和甲基(6-叔丁氧基己基)甲硅烷基(5-四甲基环戊二烯基)(叔丁基酰氨基)二氯化钛催化剂(T)负载于SiO2上,然后再负载二亚胺镍(N),制备了两种双金属中心催化剂SZN和STN,合成步骤见图5。考察了催化剂组成和聚合条件对聚乙烯短支链分布的影响。实验结果表明,二亚胺镍催化剂在不加入α-烯烃的条件下即可产生具有一定短支链分布的聚乙烯,而茂金属催化剂则需加入α-烯烃才能产生短支链,这种性质差异导致最终在高分子量区域掺入更多的1-己烯,而在低分子量区域则产生较多短支链。

图5 负载型混合催化剂SZN和STN的合成[32]Fig.5 Synthesis for supported hybrid catalysts SZN and STN[32].

不含任何添加剂的纯聚乙烯暴露于氧气中时很容易被降解并失去性能,因此可直接在聚合反应器中加入抗氧化剂、酸清除剂等添加剂来提高聚乙烯的热稳定性和抗氧化性。Koohi等[33-34]制备了后过渡金属铁催化剂、钛基茂金属催化剂及Fe/Ti双金属中心催化剂,并在聚合过程中分别添加了抗氧化剂Irganox 1330、Irgafos 168和酸清除剂,探究了催化剂活性,聚乙烯热性能及氧化诱导时间的变化。实验结果表明,双金属中心催化剂的活性明显优于其他两种单金属催化剂,这可能因为双金属之间的“协同效应”[35]。当加入少量添加剂时,催化剂活性明显增加,但当添加剂含量超过25 mg(基于催化剂用量为3×10-3mmol)时,催化剂活性则会降低。这可能是由于添加剂分子中氧的非键合电子充当给电子体,一定程度上增加了催化剂活性,而超过临界浓度则导致了催化剂活性位点中毒[36]。在聚合反应器中加入三种添加剂的混合物获得了最高的氧化诱导时间,证明了两种抗氧化剂的协同作用及酸清除剂的除酸性质。他们采用同样的方法和载体将二亚胺镍催化剂与钛基茂金属催化剂Cp2TiCl2以不同比例复合制备了Ni/Ti双金属中心催化剂用于催化乙烯聚合[37]。发现双金属中心催化剂的活性随茂金属含量和反应温度的升高而降低。在不同聚合温度下,聚乙烯的熔融峰会发生位移,说明Ni活性中心催化产生的支链与茂金属活性中心催化产生的线型链发生了共结晶。

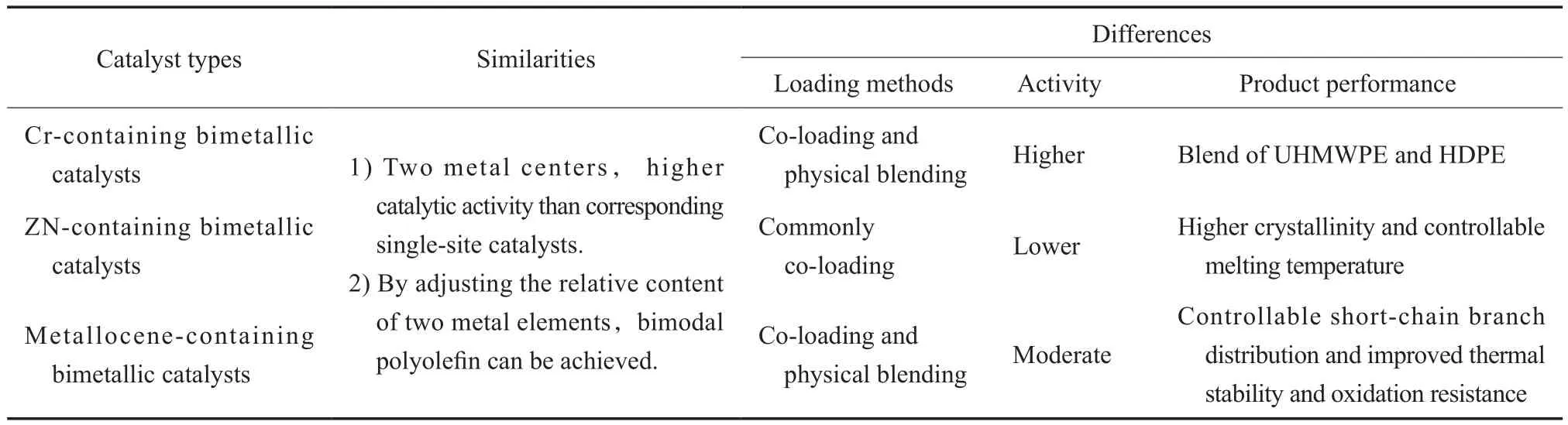

Paredes等[38]将SiO2煅烧后负载以不同比例混合的外消旋-亚乙基双(1-茚基)二氯化锆和外消旋-二甲基甲硅基双(1-茚基)二氯化锆,制得双金属中心催化剂,然后分别用SiO2载体单独负载上述两种茂金属前体,将得到的两种单金属催化剂共混获得物理混合催化剂。考察了双金属中心催化剂和物理混合催化剂的性能差异。实验结果表明,物理混合催化剂的活性接近两种单金属催化剂活性之和,而双金属中心催化剂的活性则相对较低,推测是由于负载的均匀性欠佳以及两活性中心发生了相互作用[39]。他们还探究了物理混合催化剂和双金属中心催化剂中两个活性中心对聚丙烯分子量及其他性质的影响,发现对于物理混合催化剂,不同分子量分布峰完全来自两个单金属催化剂的单独贡献,且聚丙烯的熔融温度、机械性能等性质往往取决于活性更佳的单金属催化剂;而双金属中心催化剂由于两个活性中心之间的相互作用,分子量分布中的双峰取决于两种茂金属催化剂的负载比例,聚丙烯的性质也受两种茂金属活性位点的共同作用。因此,双金属中心催化剂比物理混合催化剂更容易控制、改善聚丙烯的性能。三种负载型双金属中心催化剂的性能见表1。

表1 三种负载型双金属中心催化剂的性能Table 1 Properties of three types of supported bimetallic catalysts

4 均相双核催化剂

除了上述通过共负载制备的负载型双金属中心催化剂,还有一些均相的双核催化剂分子中也含有两个金属中心,同样属于聚烯烃双金属催化剂。只不过此类双核催化剂研究的目标大多集中于考察金属中心之间的核效应和协同效应对聚合物分子量、支化程度、α-烯烃共聚单体选择性等方面的影响[40]。

在均相双核催化剂中,双核茂金属催化剂的研究最多。传统的双核茂金属催化剂一般可分为双核单茂茂金属催化剂、双核双茂茂金属催化剂及双核限制几何构型茂金属催化剂。其中,双核单茂茂金属化合物可以硅氧烷链、亚甲基链、苯、联苯及不饱和双键进行桥联,主要用于苯乙烯均聚及苯乙烯/α-烯烃共聚[41]。而在双核双茂茂金属化合物中,有C,Si,Ge,Sn等单原子桥联的化合物,也有亚甲基链、硅烷和硅氧烷等柔性链桥联的化合物,还有苯、联苯和双桥链等刚性链桥联的化合物,主要应用于乙烯及α-烯烃的均聚或共聚[42]。双核限制几何构型茂金属化合物的热稳定性较高,能在相对较高的温度下催化烯烃聚合且限定所得聚合物的几何构型,在乙烯与大位阻环状烯烃的共聚、合成高立构规整度的聚烯烃方面有良好的应用前景。

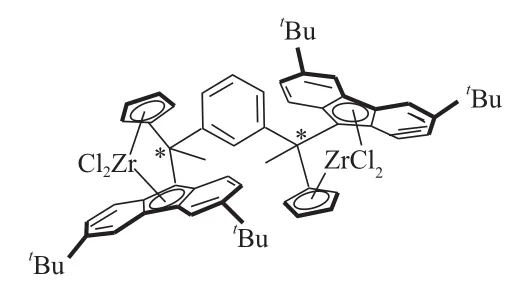

Delferro等[40]制备了一系列双核限制几何构型催化剂(见图6A,6C)及双核双硼烷和双硼酸酯助催化剂[43]。与单核催化剂相比,双核催化剂表现出明显的核效应,且该核效应与金属中心的距离和离子对效应有关。通过该催化剂体系,可获得新颖结构的聚合物和性能改善的聚合物。他们还制备了一种双核苯氧基亚胺基锆催化剂[44](见图6B),该双核催化剂由于相邻金属中心之间的协同效应,在乙烯均聚中表现出明显增强的聚合活性,且能催化产生高分子量的1-己烯/乙烯共聚物。Liu等制备了异金属双核催化剂{Ti--Cr}[45],由限制几何构型Ti中心(CGCEtTi)和双(硫醚)胺Cr乙烯三聚中心(SNSCr)共价连接组成,结构分别见图6D~F。用于乙烯均聚时,催化聚合得到了分子量高达460 kg/mol的线型低密度聚乙烯(LLDPE),且只含有正丁基支链,支链密度分别为相同反应条件下通过单核CGCEtTi和SNSCr所获得LLDPE的支链密度的17倍和3倍。实验结果表明,金属中心的接近极大地改变了异金属双核催化剂的链转移特性。

图6 不同种类双核和单核催化剂的结构[43-45]Fig.6 Structures of different types of binuclear and mononuclear catalysts[43-45].

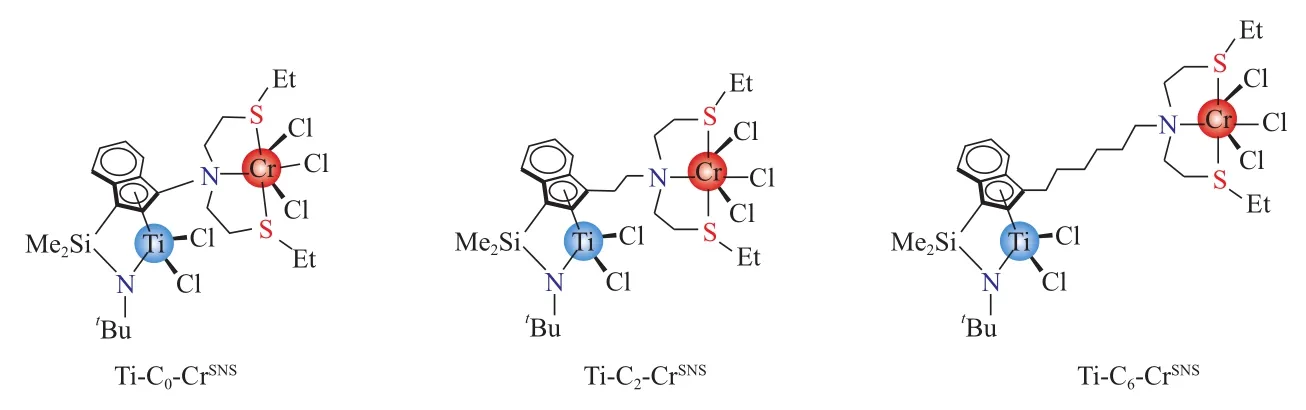

Liu等[46]制备了异金属双核催化剂Ti-C0-CrSNS、Ti-C2-CrSNS、Ti-C6-CrSNS(结构见图7)(SNS为乙烯三聚中心)用于乙烯均聚,以MAO为助催化剂,甲苯为溶剂。实验结果表明,这三种催化剂均可以催化聚合得到只含正丁基支链的LLDPE,在相同的聚合条件下,Ti-C0-CrSNS具有最高的催化活性,且聚合产物具有最高的分子量和支链密度,Ti-C2-CrSNS次之,Ti-C6-CrSNS最低,活性高低顺序与金属中心距离成反比。在乙烯/1-戊烯的竞争实验中,Ti-C0-CrSNS催化产生了5.5%的正丙基支链,而Ti-C2-CrSNS和Ti-C6-CrSNS则比例更高。此外,当使用极性更高的氯苯为溶剂时,会削弱催化剂-助催化剂的离子对,催化剂响应和聚合产物性质发生显著变化。实验结果均表明,可调的Ti…Cr空间接近度会显著影响链转移速率和共聚单体选择性,且这种效应受助催化剂和溶剂的影响。

图7 双核催化剂Ti-C0-CrSNS、Ti-C2-CrSNS、Ti-C6-CrSNS的结构[46]Fig.7 Structures of binuclear catalysts Ti-C0-CrSNS,Ti-C2-CrSNS and Ti-C6-CrSNS[46].

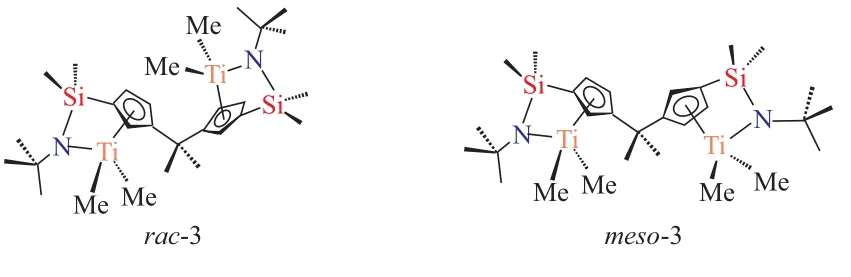

除了金属特性、金属中心距离对协同效应有影响,双金属几何形状引起的催化剂立体化学对协同效应也会产生影响,Liu等[47]制备了一种限制几何构型Ti双金属催化剂(3),该配合物以rac-3和meso-3非对映异构体形式存在,结构见图8。其中,meso-3具有很高的热稳定性,而rac-3很容易在溶液中发生热分解,与相应的单核催化剂相比,用活化的rac-3在增加聚合物分子量和共聚单体链选择性方面表现出了独特的协同效应,此外,rac-3对均聚和共聚反应的活性均高于meso-3,而meso-3在一定条件下可催化1-辛烯均聚得到高等规聚1-辛烯,而在相同条件下rac-3只能产生无规聚1-辛烯。因此,双核催化剂的立体化学因素也是重要的影响因素。

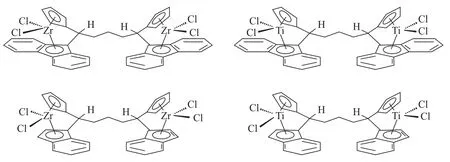

其他研究者在双核催化剂方面也取得了一定的进展。Schnee等[48]合成了一种双核桥联茂金属配合物(见图9)用于乙烯均聚及乙烯/1-己烯共聚,发现该双核体系的催化行为与相应的单核体系差异很小,只表现为聚合物分子量略低,而所含甲基和乙基短支链更多,说明该双核体系缺乏协同效应,可能是由于金属中心距离大于0.9 nm。邵炉等[49]合成了四个不同结构的多亚甲基桥联双核茂金属化合物,结构见图10。将这四个催化剂分别用于乙烯和丙烯均聚,实验结果表明,乙烯聚合活性最高为7.5×106g/(mol·h),丙烯聚合活性为10×105g/(mol·h),所得间规聚丙烯的间规度指数达到90%,与相应的单核催化剂相比,催化活性、聚合物分子量及其分布均更高,表明该体系中存在较强的核效应。

图8 rac-3和 meso-3的结构[47]Fig.8 Structures of rac-3 and meso-3[47].

图9 双核桥联茂锆配合物的结构[48]Fig.9 Structure of binuclear bridged metallocene complex[48].

图10 四个多亚甲基桥联双核茂金属化合物的结构[49]Fig.10 Structures of four polymethylene-bridged binuclear metallocene complex[49].

5 结语

对于负载型双金属中心催化剂,对催化剂活性和聚烯烃产品性能产生影响的因素有:1)金属中心:包括金属中心的种类、负载量、负载顺序、负载温度;2)载体:包括载体种类、结构、煅烧温度;3)聚合条件:包括聚合温度、氢气分压、共聚单体或添加剂的加入。对于含Cr的双金属中心催化剂,由于Cr位点活性较高且催化产生高分子量聚烯烃部分,故通过调节Cr的负载量来控制催化剂活性和聚烯烃分子量及其分布能取得较好效果,Cr的负载量也与载体性质有关,不同的载体会影响Cr位点的相对贡献。对于含ZN和含茂金属的双金属中心催化剂,另一金属中心的种类、活性及负载量影响更大,后过渡金属(如Fe,Ni等)是另一金属中心的较好选择,且引入后过渡金属中心还可催化与α-烯烃的共聚。对于均相双核催化剂,一方面考察催化剂的金属特性、金属中心距离及立体化学等因素对协同效应的影响,另一方面考察核效应和协同效应对聚合物分子量、支化程度、α-烯烃共聚单体选择性等的影响。聚烯烃双金属催化剂的研究仍存在需要解决的问题,如催化活性较低、聚烯烃产品性能较差等,因此,对于负载型双金属中心催化剂,应结合新的金属中心或设计新的微观结构如核壳结构,而对于均相双核催化剂,应深入研究聚合机理,通过调控结构以期获得最大的协同效应。