劣质蜡油加氢装置长周期运转组合技术开发及工业应用

2020-12-16吕振辉彭绍忠张学辉

吕振辉,彭绍忠,薛 冬,杨 涛,张学辉

(中国石化 大连石油化工研究院,辽宁 大连 116000)

随着常规原油资源的日益枯竭,世界原油供应呈现重质化、劣质化的发展趋势。全球范围内环保法规日趋严格,炼厂进口原油含硫比例也不断提高,国内炼油企业应尽快增加处理高杂质混合蜡油的加工手段,提高重油加工深度和轻质油品的质量[1-4]。而随着原料深拔及二次加工原料比例的增大,蜡油加氢原料重质化、劣质化的趋势更加明显,特别是焦化蜡油(CGO)、溶剂脱沥青油(DAO)的深拔及掺炼比例越来越高,导致蜡油原料中固体杂质焦粉、毒性金属杂质含量不断增加,造成蜡油加氢装置床层压降快速升高、催化剂金属中毒失活,使产品质量不达标,甚至造成装置非计划停工,严重影响装置长周期运转[5-10]。

本工作分析了目前影响劣质蜡油加氢装置长周期运转的主要问题,以及针对相应技术问题开发的多项成套组合技术,包括高阻垢容垢能力催化剂体系开发技术、高脱容金属催化剂体系开发技术以及新型催化裂化(FCC)原料预处理催化剂级配体系开发技术。通过技术优化组合、改善催化剂级配,既针对不同炼厂进行“量体裁衣”,满足炼厂的不同需求,又很好地解决了困扰蜡油加氢装置长周期运转的问题,具有很好的经济效益和社会效益。

1 影响劣质蜡油加氢装置长周期运转的问题

1.1 压降问题

原料的重质化和劣质化带来以下问题:1)原料中Fe,Si,Na,Ca等金属杂质及无机盐沉积在催化剂表面,堵塞催化剂孔道,并使催化剂颗粒黏结,形成结盖,导致催化剂失活及床层压降快速上升;2)二次加工油特别是CGO掺炼比例升高,CGO中焦粉含量高,这些焦粉滞留在精制催化剂上部床层,使精制反应器压力升高,从而使整个装置的运行周期缩短;3)CGO的饱和烃含量低、芳烃和胶质含量高,尤其是重芳烃含量高,如果催化剂粒度过渡不合理,这些油溶性杂质易在催化剂的界面层中结焦,使床层压降升高,影响装置操作。

表1为典型炼厂原料掺炼CGO的比例。由表1可见,目前炼厂最高CGO掺炼比例达到50%(w),给装置长周期运转带来巨大挑战。

1.2 金属杂质问题

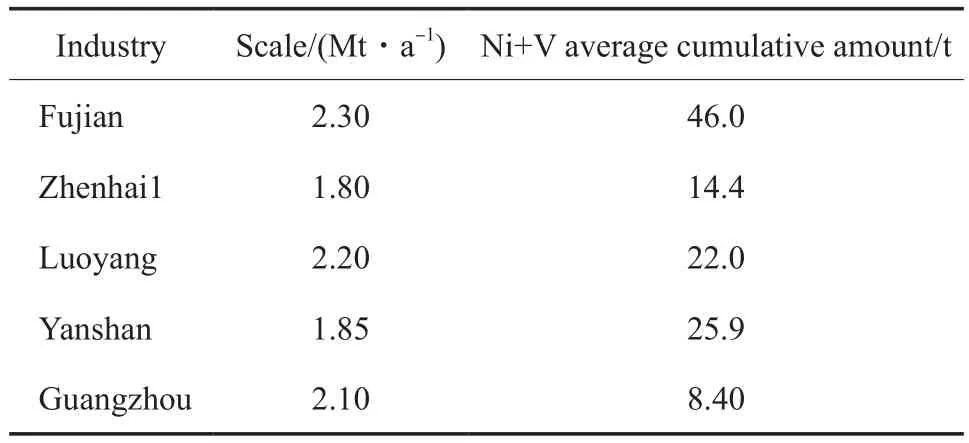

为了适应重油轻质化的需要,许多炼厂采取深拔操作,原料终馏点超过590 ℃,导致Ni,V,Si等杂质进入减压蜡油(VGO)馏分中,有时含量高达10~15 μg/g。Ni,V,Si等杂质不仅能使反应器上部床层的催化剂中毒,还能穿透上部催化剂床层,进入下部催化剂床层,堵塞催化剂孔口,使催化剂中毒,严重影响了催化剂的操作周期。目前多套蜡油加氢处理装置的原料存在金属杂质含量超标的现象,且短时间内无法从根本上得到解决。因此,在满足装置生产指标的前提下,需要保证蜡油加氢装置长周期平稳运行。表2为工业典型蜡油原料的金属含量,表3为加氢装置运行2 a的金属累积量。

表1 典型炼厂原料中掺炼CGO的比例Table 1 CGO ratio in typical refinery processing materials

表2 典型蜡油原料的金属含量Table 2 Metal content of typical wax oil raw materials

表3 装置运行2 a的金属累积量Table 3 Accumulation of metals during 2 a operation of the plant

2 解决劣质蜡油加氢装置长周期运转的技术方案

针对工业蜡油加氢装置床层压降升高、金属杂质含量高等影响劣质蜡油加氢装置长周期运转的问题,中国石化大连石油化工研究院开展了大量研究工作,并开发了相关技术成功解决了该问题,为工业蜡油装置长周期平稳运行提供了支撑:1)提高整个催化剂体系的阻垢容垢能力:研究催化剂颗粒的孔道结构,提高催化剂对各种机械杂质的过滤和脱除作用;研究不同异型颗粒的流体力学性能,提高催化剂体系的容垢能力,降低床层压降。2)提高整个催化剂体系的脱容金属能力:研究氧化铝颗粒的形貌,扩大载体的孔径,为大分子扩散提供有利孔道;研究催化剂孔道结构,选择有利于大分子扩散及反应的理想孔道分布;研究活性金属负载技术,降低反应空间位阻,提高大分子的反应性能。3)催化剂级配技术:研究催化剂体系颗粒形状级配技术,提高体系阻垢容垢能力及反应性能;研究保护剂级配技术,提高保护剂对蜡油加氢工况的适应能力;研究催化剂体系活性级配技术,改善金属杂质分配,提高催化剂体系脱容金属能力,保持反应活性。

3 组合技术的开发

3.1 高阻垢容垢能力催化剂体系

3.1.1 高阻垢容垢能力拦垢剂

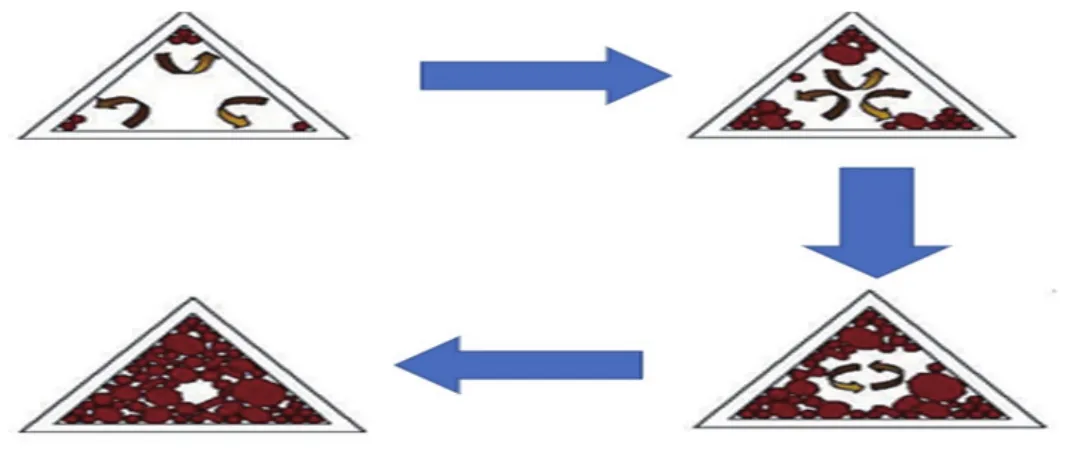

图1为三角孔容垢示意图。根据工业应用及布袋除尘理论中的架桥效应及筛分效应分析,三角孔在靠近角的部位总是存在小于30 μm的空隙,在此区域内很容易形成架桥效应,所形成的架桥对小于10 μm以下粉尘的拦截十分有效。一旦架桥现象出现,纤维中会很快形成微米级的网格,这个网格就像一个筛子拦截比网格直径更大的颗粒,这就是筛分效应。因此三角孔更适合作为沉积颗粒孔道。为此中国石化大连石油化工研究院开发了新型鸟巢型拦垢剂,该拦垢剂不仅具有容易阻垢的三角形孔道,而且具有孔道多、孔径大等优点,同时经过对圆形外形进行优化和改良后,形成似鸟巢状的椭圆型外形,增大了颗粒间的间隙容垢能力和效率。拉西环和鸟巢型颗粒拦垢积垢效果的对比见图2。

图1 三角孔容垢示意图Fig.1 Schematic diagram of triangular pore scale.

图2 拉西环(a)和鸟巢型(b)颗粒拦垢积垢效果的对比Fig.2 Comparison of scale and deposit removal efficiency between Rasching ring(a) and bird’s nest(b) type particles.

3.1.2 降低催化剂床层压降的异型催化剂

目前在高压、高空速工况下,一些更小的粒子和油溶性杂质会透过保护剂进入下面的催化剂床层从而被截留和脱除,如何提高体系的空隙率也是降低床层压降必须要考虑的问题,中国石化大连石油化工研究院从不同异型颗粒的流体力学性能着手,详细研究了影响滴流床反应器压降的主要因素:气液质量流速、流体物性、床层空隙率(与催化剂的形状、大小及装填方式有关)等。图3为不同形状催化剂的冷模压降实验结果。由图3可见,由于齿球型颗粒的空隙率明显高于三叶草形和四叶草形颗粒,因此齿球型颗粒所形成的压降明显小于三叶草形和四叶草形颗粒,可显著降低床层压降。

图3 冷模实验中不同形状催化剂的压降Fig.3 Pressure drop of catalyst with different shapes in cold model device.

3.1.3 催化剂颗粒形状级配技术

提高床层空隙率可以提高体系容垢能力,降低床层压降。根据鸟巢保护剂以及齿球型催化剂的特点,在冷模装置上考察了不同组合催化剂体系的压降,实验结果见图4。由图4可见,采用鸟巢型保护剂和齿球型催化剂组合级配技术不仅可以使催化剂保持较好的反应性能,同时可以显著降低床层压降,延长装置运转周期。

3.2 高脱容金属能力-新型FCC原料预处理催化剂级配体系

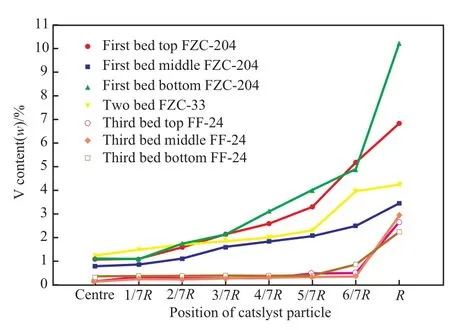

工业蜡油加氢处理装置各床层卸出催化剂颗料的V含量径向分布见图5。从图5可看出,由于目前所用的脱金属催化剂和过渡催化剂多为渣油用催化剂,活性较低且孔径较小,很难适应高空速、低入口反应温度、低气油比的典型蜡油工况要求;而且蜡油加氢主催化剂的孔径和孔体积较小,致使保护剂无法将金属杂质脱尽容净,金属杂质会堵塞保护剂和主催化剂的孔口,导致原料分子无法进一步扩散到催化剂孔内,造成催化剂失活,影响装置长周期稳定运转。

图4 冷模装置不同组合方案的压差Fig.4 Pressure drop of different combination schemes in cold model device.

图5 工业蜡油加氢处理装置各床层卸出催化剂颗料的V含量径向分布Fig.5 V content of the catalyst unloading from industrial wax oil hydrotreating unit.

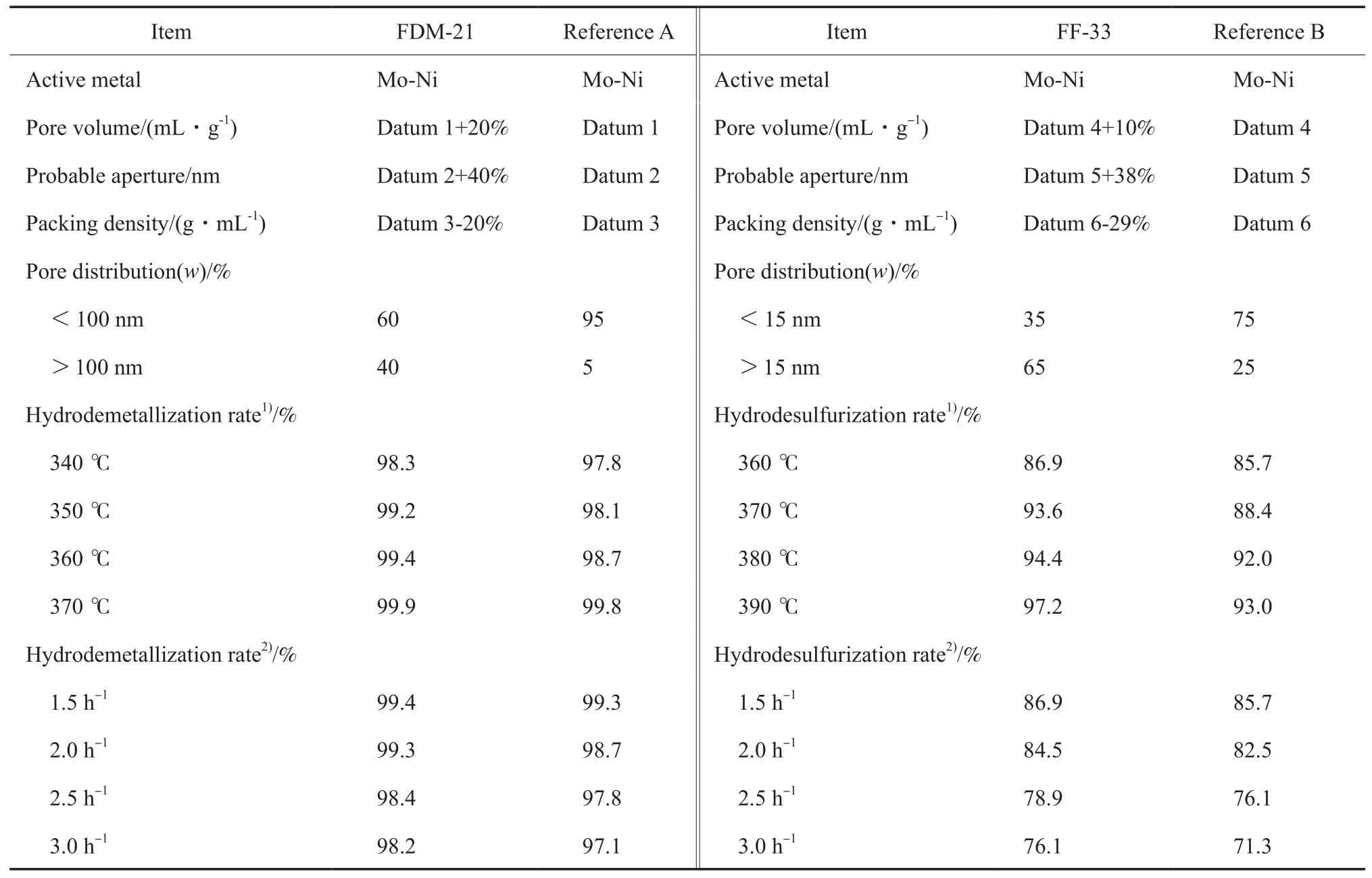

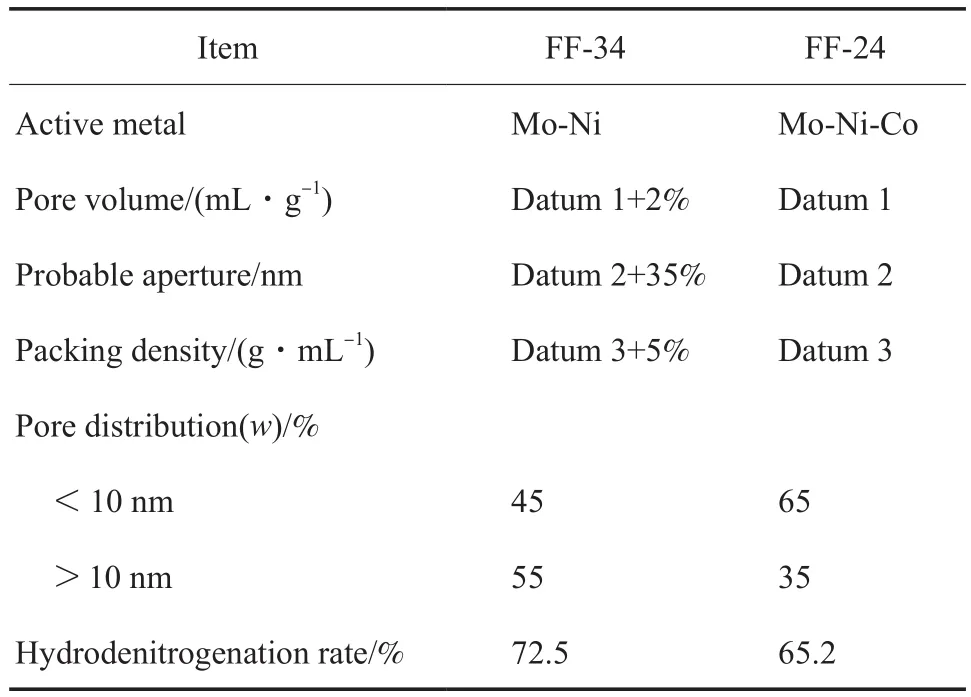

针对现有技术问题,中国石化大连石油化工研究院开发了新型FCC原料预处理催化剂级配体系,催化剂体系的催化剂物性及活性见表4和表5。由表4可见,新开发的FDM-21脱金属催化剂与现有脱金属催化剂相比,堆密度低、孔径和孔体积较大,且具有双峰孔道结构,其中大于100 nm的孔体积占总孔体积40%以上,在高空速、低反应温度下具有更高的脱金属活性;新开发的FF-33过渡催化剂与现有过渡催化剂相比,堆密度低、孔径和孔体积增大,在高空速、低反应温度下具有更高的脱硫活性。由表5可见,新开发的FF-34蜡油加氢催化剂与现有催化剂FF-24相比,孔径和孔体积增大,具有更高的加氢脱氮活性。

表4 FDM-21和FF-33的性质Table 4 Properties of FDM-21 and FF-33

表5 新型催化剂FF-34与参比剂FF-24的对比Table 5 Properties of new catalyst FF-34 and reference catalyst FF-24

新开发的FCC原料预处理催化剂体系相较于目前所用催化剂体系,在装填质量降低至少9%的条件下,孔径和孔体积增大,且活性显著提高,更适合劣质蜡油的加氢处理,可实现装置的长周期稳定运转。

4 劣质蜡油加氢装置长周期运转组合技术的应用

蜡油加氢处理装置的长周期平稳运行在生产清洁燃料和产品质量升级过程中发挥着越来越重要的作用。然而随着原料的重质化和劣质化,特别是DAO和CGO的深拔,以及两者掺炼比例的不断提高,给蜡油加氢处理装置带来一系列问题,主要包括:床层压降问题、高金属杂质导致的催化剂中毒问题、高苛刻度反应的催化剂失活问题等。中国石化大连石油化工研究院根据企业的不同情况进行催化剂有效级配,除根据催化剂理化性质(如颗粒形状、颗粒尺寸及比表面积、孔体积、孔隙率)和活性等进行级配外,还有功能方面的级配,例如过渡剂、两种或多种脱金属剂和脱硫剂、保护剂等的级配,成功地解决了目前不同企业所面临的不同问题。

4.1 A炼厂蜡油加氢装置床层压降技术问题

A炼厂蜡油加氢装置于2014年4月停工检修,该装置采用了FZC系列保护剂(包括FZC-105、FZC-106、φ3.0 mm四叶草FZC-204、φ1.2 mm四叶草FZC-204、φ1.2 mm四叶草FZC-33)以及φ1.2 mm三叶草FF-24催化剂。装置设计以VGO,CGO,DAO的混合油为原料,经加氢脱硫、脱氮、脱氧、脱金属、烯烃饱和及轻度裂解反应,生产合格的精制蜡油。为调整全厂原料平衡,蜡油装置混合原料中CGO比例由原来的约15%(w)调整到约35%(w),二次加工油比例将近50%(w),从2013年11月21日开始,反应器第一床层压降开始缓慢上升,到2013年12月4日,床层压降由160 kPa上升至235 kPa,平均每天上升5 kPa左右,上升速度非常明显。反应器总床层压降从2013年11月21日的481 kPa上升至2013年12月4日的560 kPa,平均每天上升约5 kPa,与第一床层压降上升时间吻合。由于床层压降达到安全限制值,装置不得不停工进行第一床层撇头。

为解决上述技术问题,2016年6月该炼厂采用了中国石化大连石油化工研究院FBN系列鸟巢保护剂/FZC系列齿球保护剂、FF-24齿球催化剂,目标产品为硫含量不大于0.2%(w)、氮含量不大于0.1%(w)的精制蜡油。截止到2018年5月,采用上述催化剂级配技术,脱硫率达到91%~93%、脱氮率达到54%~65%,精制蜡油性质达到指标要求,装置已连续运转23个月。上述结果表明,该催化剂级配体系不仅能够满足产品性质要求,而且实现了装置的长周期运转。

4.2 B炼厂劣质蜡油加氢装置长周期运转技术问题

B炼厂蜡油加氢装置于2009年5月采用中国石化大连石油化工研究院的3936加氢处理催化剂和FZC系列保护剂,以直馏蜡油、CGO和DAO的混合油为原料,为FCC装置提供硫含量约为2 200 μg/g的加氢蜡油原料,副产一部分加氢柴油和石脑油。由于原料油中DAO掺炼比例较高,金属杂质含量高,导致催化剂中毒失活。从2010年11月开始,该装置生产的精制油硫含量始终大于2 200 μg/g,且提高反应器入口温度也无法满足产品质量要求。

针对该炼厂蜡油加氢装置的情况,通过对原料组成和性质进行深入分析,针对原料金属杂质含量高、催化剂失活较快等问题,对催化剂选型及级配方案进行了优化:1)选择金属杂质拦截能力强、催化剂空隙率高的鸟巢型、齿球型催化剂级配方案;2)对催化剂粒径过渡进行了合理优化;3)调整保护剂与主催化剂比例,选择新型FCC原料预处理催化剂级配体系,该催化剂体系具有优异的脱金属、脱硫、脱氮活性及稳定性、运转周期长,已在国内外同类装置上使用,有良好使用效果。优化前催化剂装填量为316.76 t,优化后催化剂装填量为255.9 t,装填量降低了60.86 t(约19%(w))。在优化前,从2010年11月开始,脱硫率开始下降,且通过提高反应器入口温度也无法满足产品质量要求,主要是因为原料中DAO含量较高,导致金属含量高,使催化剂中毒失活。采用新型催化剂级配技术后,从2015年12月开始,装置连续运转了30个月,无撇头现象,与优化前相比,运行时间延长了8个月,为企业带来了巨大的经济效益。

5 结论

1)提高催化剂级配体系的阻垢容垢能力,可有效提高反应器床层的空隙率和通透性,降低床层压降,减缓装置反应器压降上升速率,可以满足加工高比例二次加工原料的要求,实现装置长周期稳定运转。

2)提高催化剂级配体系的脱容金属能力,有效地提高保护剂床层的脱金属率和容金属能力,合理分配金属杂质沉积,保护主催化剂,满足加工高金属含量劣质蜡油原料的要求,实现装置长周期稳定运转。

3)工业应用情况表明,采用中国石化大连石油化工研究院的催化剂级配技术能有效解决劣质蜡油加氢装置长周期运转的问题。