基于遗传算法的大型回转轴承热处理仿真分析

2020-12-11张文虎

李 铁,张文虎

(1.洛阳职业技术学院机电工程学院,河南洛阳 471099;2.河南科技大学机电工程学院,河南洛阳 471023)

0 引言

大型回转轴承是一种轴承和齿轮的结合体,一般在外圈或者内圈带有齿轮,常用于大型矿山设备、冶金设备、港口起重机、风电偏航、大型军用雷达等关键转动部位。其体积比较大,进行整体热处理需要的设备较大、成本高昂,所以往往采用感应逐齿加热的方式进行热处理。逐齿感应热处理虽然可以解决整体淬火的缺点,但每次在一个沟槽的两个面上加热后,使用冷却液迅速降温,沟槽内两齿面冷却收缩会对齿根部产生一个巨大的拉应力,容易产生齿根部裂纹,给企业带来巨大的经济损失。通过数值模拟分析的方法研究大型回转轴承热处理过程的影响因素的变化规律和影响程度既经济,又必要。

Blessto等[1]对AA2219 合金冷却热处理响应进行了分析,Maria 等[2]研究了铝合金热处理工作参数的影响,Flynn等[3]研究了通过淬火影响因素预测零件性能在7010 铝合金热处理中的应用,Dean 等[4]研究了热处理和界面效应对SiC颗粒增强铝基复合材料力学性能的影响,Mackerle[5]对淬火等热处理工艺的有限元分析与模拟进行了研究,Zhao 等[6]研究了热处理对Fe-26Mn-10AI-C钢循环变形性能的影响,Ju 等[7]研究了热处理过程计算机模拟程序的发展及其应用,Huang等[8]进行了高压圆筒钢30CrMo-M 热处理影响因素的研究,Li等[9]进行了淬火过程温度场有限元模拟研究。高启林等[10]对锥齿轮淬火的Ansys 有限元分析进行了研究,宋科等[11]对基于ANSYS 的直齿轮表面淬火的仿真与分析进行了研究,许杨健等[12]对复杂边界条件下二维功能梯度结构温度场进行了研究,任素红[13]对柱齿轮渗碳淬火过程的有限元分析进行了研究,陆海龙[14]对锥齿轮模压淬火变形分析及淬火工艺进行了研究,张玉忠等[15]研究了齿轮渗碳淬火变形分析与控制。

这些对热处理过程的分析和实验,主要是传热系数、冷却时间和冷却液的温度3 个要素对热处理过程影响的单独分析,3 个要素对热处理过程影响规律和预测模型的研究较少,对大型回转轴承齿圈感应热处理过程的影响规律和预测模型的研究更是缺乏。本文将响应曲面法(Response Surface Methodology,RSM)中Box-Behnken设计的因素分别设为感应热处理过程中的传热系数、冷却时间和冷却液的温度,用有限元数值模拟分析齿圈温度场在感应淬火过程中的分布和变化,采用二阶RSM 回归方程对仿真结果进行预测,运用最小二乘法对回归方程进行计算,并对比分析仿真结果和回归方程计算结果,进行显著性检验,最终使用遗传算法对回归方程进行寻优计算。得出传热系数、冷却时间和冷却液的温度3 个要素对大型回转轴承感应热处理过程的影响规律和最小温度预测模型,以及模型的最优解。

1 建立仿真分析模型

Box-Behnken设计是一种实验设计方法,可以对多因素分析进行实验设计与综合分析,Box-Behnken设计中每个因素需要3 个水平(0,-1 和1),其中0 是中心点,-1 是低值,1 是高值。

企业一般使用42CrMo 加工大型回转轴承,通过综合不同热处理工艺过程和不同的冷却液,结合实际情况,将冷却时间、冷却液的温度和传热系数值作为Box-Behnken设计分析的因素,并设定高低水平值,生成表1。其中T为温度,单位为℃;t为淬火时间,单位为s;K 为传热系数,单位为W/(m2·K);-1 为Box-Behnken实验法低水平;1 为Box-Behnken 实验法高水平;0 为中心点。

表1 Box-Behnken水平值

表2 所示为根据Box-Behnken设计确定的数据表格,也是有限单元法模拟分析时所需的边界条件,同时将冷却过程的初始温度定位880 ℃。

表2 Box-Behnken设计实验数据表

通过冷却时间、冷却液的温度和传热系数值3 个因素高低值的确定,建立了如图1 所示的Box-Behnken设计立方体分析模型,模型的3 个轴以及边界是3 因素及其高低值。

图1 Box-Behnken设计实验数据模型

2 温度场有限单元法仿真模拟

由于感应淬火时间短暂,工件在快速加热到所需温度后,冷却液快速淬火,齿面相变形成淬硬层,为得到大型回转轴承齿圈感应淬火过程中每个时刻温度场变化,选择瞬态热分析方法,并把Box-Behnken 设计实验数据表作为初始边界条件。

2.1 模拟分析结果

图2 是根据RSM中Box-Behnken 设计的高、低水平及中心点确定的不同边界条件,并使用瞬态热分析方法得到不同淬火过程温度场的变化情况。

图2 不同淬火过程温度场的变化情况

表3 所示为以Box-Behnken实验数据表格为边界条件仿真的数据结果,其中Tmin为淬火最低温度。

表3 Box-Behnken设计仿真的数据结果

由图2 和表3 可知,不同的边界条件,温度场变化不同,但冷却液不同的温度和传热系数,在相同的时间下,淬火层每层温度场的温度不同,但对温度场扩展深度影响不大,强制对流传热系数越大和冷却液的初始温度越低,淬火后温度场中每层的温度越低。

随着时间的增加淬火温度呈下降趋势,且温度下降的速度较快。随着传热系数的增加,淬火温度呈非线性下降,且下降速度较快。随着淬火液温度的上升,淬火温度也逐步上升,但上升的速度较为缓慢。

2.2 温度RSM二阶预测模型

采用RSM 法中的Box-Behnken 设计对淬火最低温度进行分析,该方法模型结构稳定,具有广泛的适用性,采用二阶RSM 回归方程对仿真结果进行预测,最低淬火温度为:

式中:xi为三因素自变量;β0为常数项;βi为线性项系数;βij为交互作用项系数;βiij为xi的二次项系数;ε 为差值。

运用最小二乘法,根据仿真结果对二阶响应模型进行回归分析,计算回归方程系数β0、βi、βij、βiij,得出最低温度的二阶RSM回归方程:

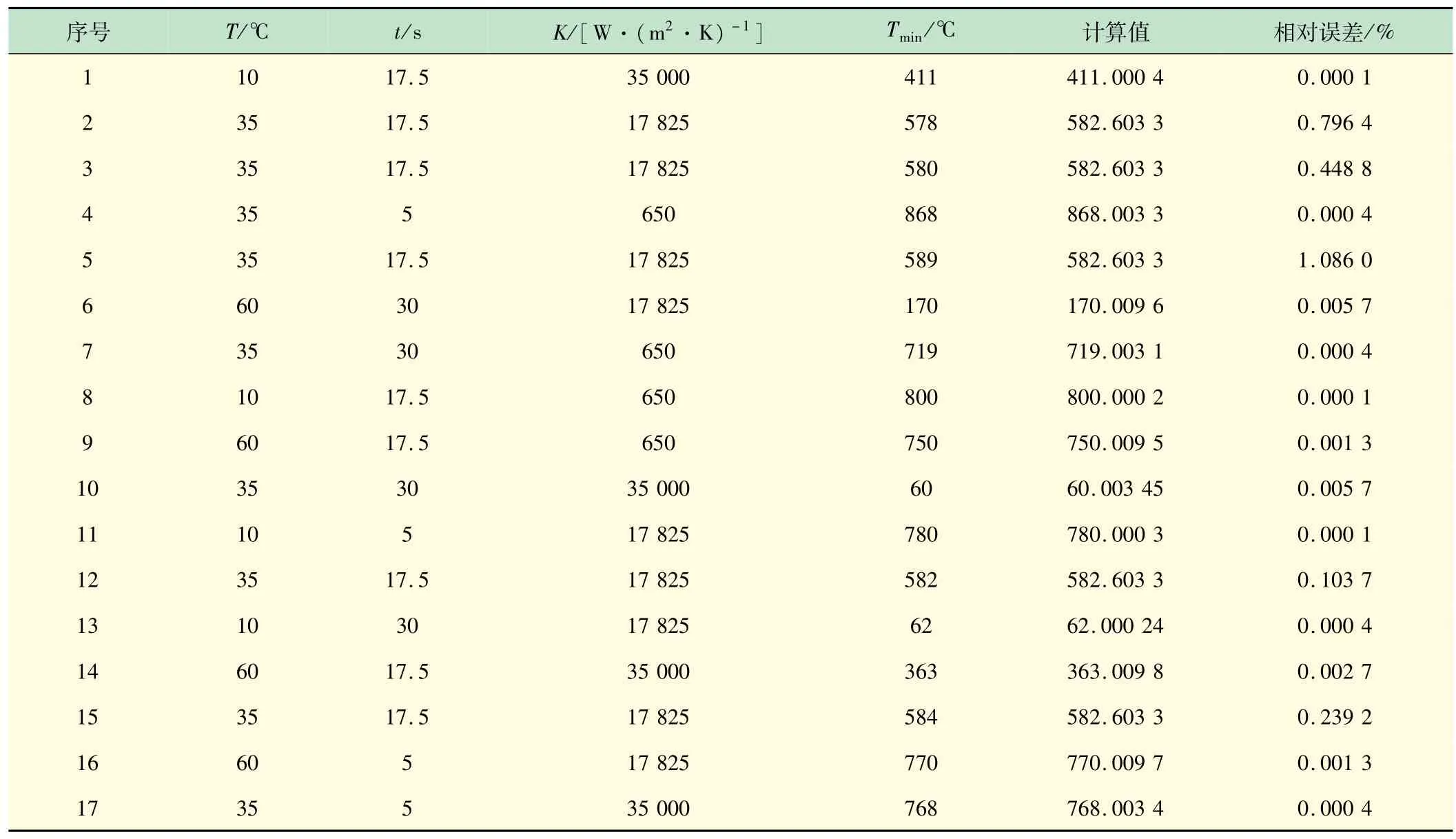

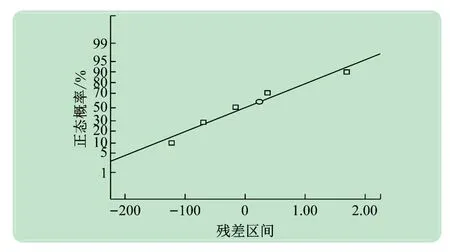

表4 所示为仿真结果与回归方程计算结果的对比数据。由表4数据对比结果可知,仿真结果与回归方程计算结果最大相差在1%左右,表明回归方程具有较大的可信性。

表4 仿真结果与回归方程计算结果的对比

图3 所示为Box-Behnken设计回归方程残差正态图,由图3 可知实验数据点与标准线相差不远,无异常点,方程残差符合要求。

图3 Box-Behnken设计回归方程残差

2.3 回归方程显著性分析

表5 所示为回归方程方式列表。各影响因素的P值中,单个影响因素A、B、C 的P 值均远低于0.05,说明单个影响因素A、B、C对预测模型的影响较显著,其中影响因素B >C >A。AB、AC、BC 3 个交互因素中除AC外,P值均远低于0.05,说明AB和BC两个交互因素对预测模型的影响较大。A2B、A2C、AB23 个二阶交互影响因素中,除A2C外,A2B和AB2的P值均远低于0.05,说明A2B和AB22 个二阶交互因素对预测模型影响较大。图4、5 为AB 和BC 两个交互因素对淬火过程影响曲面图。

表5 回归方程方差

图4 影响因素AB对淬火过程影响曲面图

图5 影响因素BC对淬火过程影响曲面图

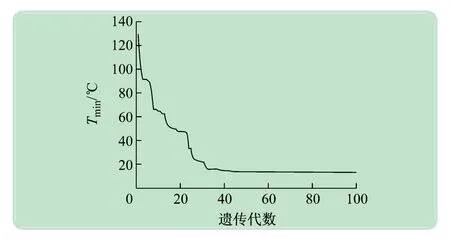

3 遗传算法对回归方程寻优

使用Matlab 编写回归方程的遗传算法寻优程序,将遗传算法的个体数目设为40,最大遗传代数设为100,变量的二进制位数设为20,代沟设为0.95,交叉概率设为0.7,变异概率设为0.01,运用轮盘法将种群进行复制、交叉、变异,对回归方程进行寻优,图6 所示为遗传算法对回归方程寻优变化过程,通过图6 可以看出种群在40 代以后,回归方程的解逐渐一致,最终得到回归方程的最优值。

图6 遗传算法对回归方程寻优变化过程

通过遗传算法寻优计算,回归方程的最优解如表6 所示。

表6 回归方程的最优解

4 结语

通过对淬火过程温度场的有限元仿真分析,建立了仿真分析RSM 二阶理论预测模型,并进行了验证,最终通过遗传算法寻优,得到如下结论:

(1)3 个因素中淬火时间对淬火温度影响程度最大,传热系数次之,淬火液温度影响程度最小。随着时间地增加,淬火温度呈下降趋势;随着传热系数地增加,淬火温度呈非线性下降;随着淬火液温度的上升,淬火温度逐步上升,但变化的速度较为缓慢。

(2)建立淬火温度RSM二阶回归模型,该模型残差合理,模型可信,可通过模型对大型回转轴承外齿圈感应热处理温度场进行预测。

(3)通过遗传算法对淬火温度预测模型进行了寻优计算,经过复制、交叉、变异得出在温度为13 ℃、时间为27 s、换热系数为34.9 kW/(m2·K)时方程解最优13.4 ℃。