ZrB2基超高温陶瓷材料抗热冲击性能研究进展

2020-12-10赵银霜王玲玲孔德文曹俊鑫

赵银霜,程 想,王玲玲,孔德文,曹俊鑫

(贵州大学土木工程学院,贵阳 550025)

0 引 言

ZrB2基超高温陶瓷材料具有3 000 ℃以上的高熔点,拥有优良的高温综合性能,其高温抗氧化与耐烧蚀性能尤为突出[1-2],这些优异的性能使其在高温环境下能够保持一定的物理和化学稳定性。而高温、高速的极端使用环境对超高温陶瓷材料的高温力学性能与抗热冲击性能提出了严峻的挑战。在高温力学性能研究方面,国内外研究学者已开展了该类材料高温强度、高温弹性模量以及高温断裂韧性测试与表征的工作,并建立了考虑温度效应的高温强度与高温断裂韧性预测模型,结果显示,温度是影响ZrB2基超高温陶瓷材料力学性能的重要因素[3-6]。对于ZrB2基超高温陶瓷材料抗热冲击性能的研究,目前仍以实验测试与表征为主,用临界温差来衡量抗热冲击性能[7-9],同时一些学者也建立了该类材料的热冲击失效准则[10-11]与抗热冲击性能表征模型[12],力争能够准确评价ZrB2基超高温陶瓷材料的抗热冲击性能。但鉴于ZrB2-SiC材料的本征脆性,骤变的内外温差使超高温陶瓷材料产生较大的热应力,出现初始裂纹,后续的裂纹扩展将会导致材料失效破坏。因此,抗热冲击性能仍是ZrB2基超高温陶瓷材料工程应用的主要限制因素,相关研究与评价方法也是超高温陶瓷复合材料研究领域的热点科学问题。

从理论、实验及数值模拟三个方面,介绍了超高温陶瓷材料抗热冲击性能的研究进展,主要讨论了添加相与结构形式对ZrB2基超高温陶瓷材料抗热冲击性能的影响。在此基础上,提出将添加相与梯度化结构形式相结合的设计思路,设计微结构梯度变化的超高温陶瓷材料来提升其抗热冲击性能,为改善该类材料的抗热冲击性能提供新的研究思路。

1 ZrB2基超高温陶瓷材料抗热冲击性能的理论研究

热冲击失效关系到服役环境下ZrB2基超高温陶瓷材料的可靠性,失效准则与失效机理的深入研究十分必要。在探索热冲击失效准则的过程中,热断裂理论和热损伤理论是两个具有代表性的热冲击失效准则,也是热冲击统一理论的基础。

热冲击强度理论是指,当热冲击温差引起的最大热应力超过材料强度时,材料就会发生失效,以强度作为失效评价参数,用临界温差ΔTC或抗热冲击系数R′来衡量材料的抗热冲击性能[13]。

(1)

式中:σf为材料强度;ν为泊松比;E为弹性模量;α为线膨胀系数。

热损伤理论描述的是材料受热冲击时裂纹萌生、扩展直至失效的过程,即当材料内部存储的热弹性应变能超过裂纹萌生和扩展过程中形成新表面所需的表面能时,裂纹萌生和扩展导致的材料损伤,用热冲击损伤参数R″来评价材料的抗热冲击性能,以断裂韧性与强度作为评价参数[14]。

(2)

式中:KIC为材料断裂韧性。

比较以上两种理论可知,若以临界温差作为抗热冲击性能的评价标准,通过热冲击强度理论中的表达式可知,强度越高、泊松比与弹性模量越低,材料的抗热冲击性能越好。而通过热冲击损伤理论中的表达式可知,强度越低、弹性模量越高,材料的抗热冲击性能越好。如果能保证材料具有较高强度的同时断裂韧性也能得到提高,则材料可能会表现出更优异的抗热冲击性能。因此,合理调控强度与断裂韧性是改善超高温陶瓷复合材料抗热冲击性能的有效途径。热冲击强度理论与热冲击损伤理论具有不同的理论基础和判断依据,分别适用于材料热冲击破坏过程中的不同阶段。Hasselman[15]结合这两种理论,分析了不同温差下材料的热弹性应变能和表面能,并根据淬火条件建立了热冲击统一理论。该理论表明弹性应变能是裂纹扩展的驱动力,随着初始裂纹的产生,强度会突然下降到一定值后趋于稳定,待裂纹发展到一定程度时,材料强度的下降呈线性分布。许多学者以热冲击强度理论与热冲击损伤理论为基础,采用理论方法预测ZrB2基超高温陶瓷材料的抗热冲击性能。王超[16]针对ZrB2-SiC材料,结合热冲击理论分析表面换热条件对材料抗热冲击性能的影响,建立了考虑表面换热条件的热冲击传热模型。Li等[17]学者在热冲击强度理论的基础上,考虑热力学参数的温度相关性,评价了热环境与外部约束对ZrB2基超高温陶瓷材料的抗热冲击性能。Zhang等[18]采用热冲击强度理论与热冲击损伤理论预测了ZrB2基超高温陶瓷材料的临界温差,讨论了石墨片层与SiC晶须增韧相对ZrB2-SiC抗热冲击性能的增强效果。目前,超高温陶瓷材料的抗热冲击理论均具有一定的局限性,需进一步完善,并针对超高温陶瓷材料提出相应的热冲击理论,以满足该类材料抗热冲击性能理论预报精度的要求。

2 ZrB2基超高温陶瓷复合材料抗热冲击性能的实验研究

超高温陶瓷材料的抗热冲击性能研究仍以实验为主,包括水淬法(室温水[19-20]、沸水[21-22])、等离子火炬冲击[23]、电弧加热冲击[24]和激光冲击[25]等。现有的热冲击试验通常采用水淬法,将试样放在马沸炉或高频感应设备中加热至预设温度,待温度稳定后,迅速掷于水中,采用三点或四点弯曲实验测量材料弯曲强度,以弯曲强度下降到初始强度70%时的温度作为临界温差。近年来,国内外学者开展了大量的超高温陶瓷材料热冲击实验研究,主要采用临界温差评价衡量材料的抗热冲击性能,各类ZrB2基超高温陶瓷材料的临界温差见表1。许多学者在ZrB2陶瓷的基础上,添加了SiCP、SiCW、ZrO2、ZrC、G(Graphite)及AlN等,由表1中总结结果可知:(1)水淬实验法是目前超高温陶瓷材料热冲击实验应用最多、最主要的方法;(2)添加相在一定程度上改善了ZrB2基超高温陶瓷材料的抗热冲击性能;(3)SiC晶须、石墨薄片和ZrO2增韧相对ZrB2基超高温陶瓷材料的抗热冲击性能改善较为明显,临界温差分别提高了约44.7%、41.2%和20%;(4)ZrO2提高ZrB2-SiC超高温陶瓷材料抗热冲击性能的最优体积添加量为10%左右;(5)层状结构设计可以提升超高温陶瓷材料的抗热冲击性能。

表1 ZrB2基超高温陶瓷材料的临界温差试验值Table 1 Experimental values of critical temperature difference of ZrB2-based ultra high temperature ceramic materials

为了使试验环境更符合超高温陶瓷真实服役的复杂环境,各国学者对材料热冲击试验方案和设备进行了改进与创新。近期的相关研究也针对复杂的ZrB2基复合材料构件与热冲击实验环境,在不断探索新的实验研究方法,设计新的实验装置,力争使结构与实验环境更接近实际结构与服役环境。Wang等[9]建立了一种新型的喷水方法,用于评估超高温陶瓷材料前缘结构试样的热冲击行为,讨论了热冲击破坏模式。吴大方教授等[34]采用石英灯辐射加热,结合热电偶等温度传感器,实验升温速率可达到250 ℃/s。孟松鹤教授等[35]研制出了一种感应加热-淬火试验装置,使用感应线圈加热,实现快速升温,结构简单,操作简便,而且能够实现交替复杂热应力环境。王铁军等[36]研发了一种基于卤素灯共聚焦加热技术的梯度热冲击实验装置,改善了传统热冲击和等温热循环测试装置的不足。张政军等[37]在传统热冲击实验的基础上,添加测温热电偶,将热电偶与材料缠绕一体,投入加热炉和冷却介质,实现了热冲击过程中陶瓷材料表面瞬态温度的实时测量。日本学者Amada[38]采用激光加热对陶瓷样品进行热冲击测试,使用感应器采集辐照密度和裂纹产生时间。王乐善等[39]对国外的热冲击实验技术进行了总结,美国NASA LANGLEY研究中心将特殊冷却设计的石英灯与噪声振动装置相结合,研发了一种可大面积快速加热的装置,可开展1.25 m×1.25 m面积内试样的热冲击实验;德国DLRIABG实验室基于石英灯辐射加热的热力耦合加载技术,可模拟典型的热负荷和热环境折返环境下500 mm×500 mm的组件样品和小型组件的热冲击过程。

3 ZrB2基超高温陶瓷复合材料抗热冲击性能的数值模拟研究

随着ZrB2基超高温陶瓷材料热冲击性能研究的不断深入,研究学者不再局限于仅采用临界温差来表征材料的抗热冲击性能,并将关注点转向热冲击过程中裂纹的萌生、扩展及破坏机理。实验方法多数是观测热冲击结束后的最终形态,很难实时观测热冲击过程中材料的破坏过程,难以揭示裂纹的形核和发展过程。 而数值模拟能够引入不同的破坏准则,预测超高温陶瓷材料热冲击失效行为及影响因素。目前的超高温陶瓷材料数值模拟重点聚焦于热冲击作用下陶瓷材料温度与热应力分布及裂纹扩展情况[8,40-41]。王欣[42]建立了含有初始裂纹的楔形体模型,采用ABAQUS软件中的扩展有限元方法开展了超高温陶瓷材料热冲击行为研究,获得了裂纹的扩展路径。胡剑峰[43]利用Comsol Multiphysics软件建立热冲击过程热力耦合模型,实现了超高温陶瓷材料快速升温及快速降温热冲击过程的数值模拟。结果表明,数值方法可以较好地预测超高温陶瓷材料快速升温热冲击的破坏过程。王玲玲等[44]考虑了惯性项和耦合项的影响,开展了ZrB2-SiC-G的抗热冲击性能数值研究,结果表明,在热冲击过程中,惯性项的影响远大于耦合项。随着表面传热系数的增加,热应力继续增加,惯性项的影响也随之增加。

4 ZrB2基超高温陶瓷材料抗热冲击性能的影响因素

ZrB2基超高温陶瓷材料的抗热冲击性能一直是限制该材料工程应用的主要原因,分析并讨论该类材料抗热冲击性能的影响因素尤为重要。超高温陶瓷材料抗热冲击性能的影响因素主要包括:热冲击条件、试样特征(形状、尺寸、密度、材料组分及结构等)、材料的热力学性能、添加相(ZrC、SiCP、SiCW、G、AlN、ZrO2等)、预氧化等。通过总结已有文献结果发现,添加相与材料结构形式是影响超高温陶瓷材料抗热冲击性能的主要因素。图1给出了添加相对临界温差的影响程度。结果显示:与ZrB2材料相比,引入SiCW晶须后材料的临界温差提高了44.7%,提升效果远高于SiC颗粒;与ZrB2-SiC材料相比,AlN、G及ZrO2都可以改善ZrB2基超高温陶瓷抗热冲击性能;另外,添加相的含量在一定程度上影响着材料的抗热冲击性能,因此,可以通过合理控制添加相的含量达到提升材料抗热冲击性能的目的。

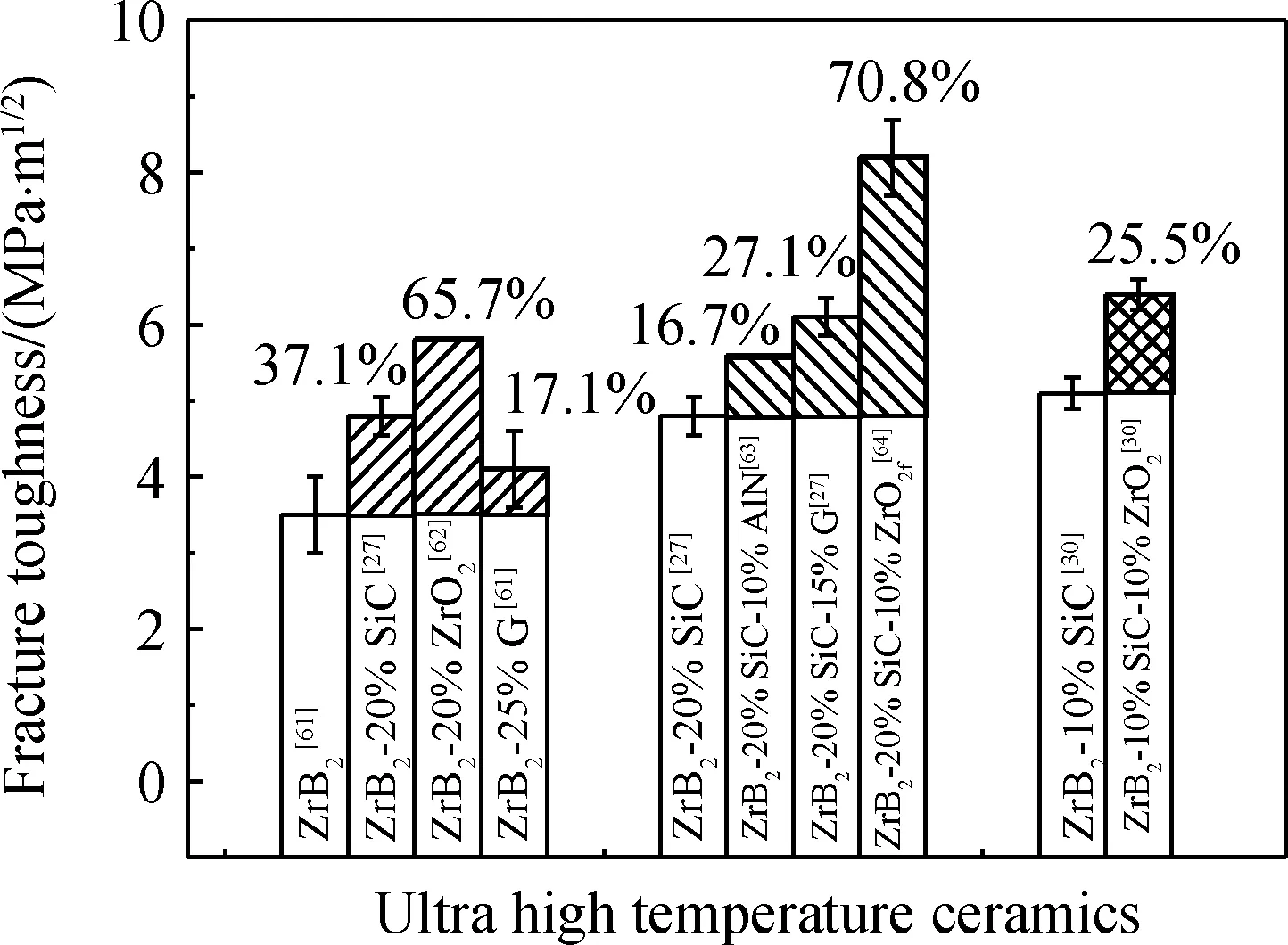

另外,结构形式设计也是提升超高温陶瓷材料抗热冲击性能的有效途径,层状结构即为典型例子。在ZrB2-SiC层间夹入较软或较韧的材料层,根据界面结合的强弱,合理增韧,如ZS30/ZS20多层陶瓷[45]、ZrB2-SiC/SiCW多层陶瓷[32]、ZrB2-SiC/ZrO2多层陶瓷[46],这些层状结构断裂韧性明显增大,展现出更好的抗热冲击性能。图2给出了层状ZrB2基超高温陶瓷材料的断裂韧性,与ZrB2-SiC相比,层状结构的断裂韧性明显提高。ZrB2-SiC/ZrO2多层陶瓷通过添加ZrO2层,其断裂韧性明显提高,但结构易在界面层处发生破坏[46]。由此可见,若能提高ZrB2-SiC/ZrO2多层陶瓷层间结合力,便能进一步增强结构韧性,提升抗热冲击性能,而梯度化设计正是解决此问题的有效措施。梯度材料设计思想是通过不同材料组分的连续变化分布,消除内部界面,形成渐变形式的非均质材料,以减小和克服结合部位的性能不匹配因素,可以大幅度缓解制备或高温应用过程中产生的热应力。目前,已有学者提出利用梯度结构设计的思路来降低极端热环境下高温热结构涂层与基体间的热应力,增强涂层与基体的结合强度。结果表明,梯度涂层高温热结构具有更高的断裂韧性与更好的抗热冲击性能[47-48]。

图1 添加相对临界温差的影响程度Fig.1 Influence of added phase on the relative critical temperature difference

图2 结构形式对断裂韧性的影响程度Fig.2 Influence of structural form on fracture toughness

对于超高温陶瓷材料的抗热冲击性能,试样形状、孔隙率、温度变化速率均具有不同程度的影响。圆柱体试样的抗热冲击性最好,试样的尺寸越大其抗热冲击性能越差[53]。适度孔隙率改善了材料的导热性,降低残余应力,提高抗冲击性能[54-55]。温度变化速率可以明显影响ZrB2基超高温陶瓷复合材料的热冲击失效行为[56-58]。同时,已有研究结果也表明ZrB2基陶瓷材料动态热应力约为静态热应力的两倍[59],温度变化率与机械冲击作用也会影响该类材料的强度与抗热冲击性能[56-58,60]。

图3给出了添加相对ZrB2基超高温陶瓷材料断裂韧性的影响程度[27,30,61-64],结果表明,增韧相可以在一定程度上提高材料的断裂韧性,ZrO2对ZrB2和ZrB2-SiC超高温陶瓷材料断裂韧性的提高效果较好。同时,文献[62]中的研究结果表明,ZrO2不仅提高了ZrB2材料的断裂韧性,同时提高了该材料的强度,因此有望作为提升ZrB2基超高温陶瓷材料抗热冲击性能的首选材料。

图3 添加相对断裂韧性的影响程度Fig.3 Influence of added phase on fracture toughness

5 结 语

ZrB2基超高温陶瓷材料在中高温服役环境下仍能保持较完整的外形,拥有优良的高温综合性能,已成为超高速飞行器翼缘、鼻锥及发动机等高温热结构的优选材料,但抗热冲击性能仍是该类材料工程应用的主要限制因素。添加增韧相与结构形式调控是改善ZrB2基超高温陶瓷抗热冲击性能的主要途径,因此,添加增韧相与微结构设计相结合的研究思想有望大幅提升该类材料的抗热冲击性能。

ZrO2相的添加不仅提高了ZrB2及ZrB2-SiC材料的断裂韧性,还明显提高了强度,达到了具有较高强度的同时增加断裂韧性的效果,是提高ZrB2-SiC材料的断裂韧性与强度的首选添加相。另外,可以从材料微结构入手,基于组分含量、分布规律、梯度层厚度等因素对材料力学性能与热应力分布的影响规律,设计梯度化的微结构,优化结构形式,形成ZrB2-SiC-ZrO2梯度复合材料。ZrO2可以提高ZrB2-SiC复合材料的强度与断裂韧性,梯度化设计可以大幅度缓解制备或高温应用过程中产生的热应力又可避免出现弱界面,因此,结合ZrO2增韧与微结构梯度化设计两种方案,可能会成为提升ZrB2基超高温陶瓷材料抗热冲击性能的一种新思路。

极端热环境下ZrB2基超高温陶瓷复合材料的热冲击实际是一个动态过程,材料的动态响应会直接影响其抗热冲击性能的评估结果。因此,要准确评估极端热环境下ZrB2-SiC材料的抗热冲击性能,需要引入该材料的动态力学性能,建立热冲击动态失效准则来评估ZrB2基陶瓷材料抗热冲击性能,保证服役环境下该类材料与结构的安全可靠,为其在飞行器关键部位的设计与应用提供具体依据。