钢化应力与硫化镍结石对钢化玻璃自爆率的影响

2020-12-10张振华刘东阳赖博渊孙志军

张振华,刘东阳,赖博渊,孙志军,唐 迪

(1. 广东中航特种玻璃技术有限公司,惠州 516081;2. 特种玻璃国家重点实验室,澄迈 571924; 3. 中航三鑫股份有限公司,深圳 518054)

0 引 言

随着社会发展,高层/超高层建筑数量逐年增长,钢化玻璃的使用量越来越大。钢化玻璃在制造、贮存、运输、安装及使用过程中,均有潜在的自爆问题,对人身财产安全威胁明显,因此国内外研究人员一直在寻找能有效遏制钢化玻璃自爆的措施。可能引起钢化玻璃自爆的因素很多,简单来说可分成外因和内因:外因一般可控,主要包括表面压应力、磨边抛光加工质量、安装施工质量以及光照受热条件等;内因一般不可控,主要包括结石、气泡、玻筋、微裂纹等缺陷。

目前业内普遍采用热浸处理(Heat Soak Test,HST)工艺来减小钢化玻璃在使用中的自爆率[1-3],但此工艺的可靠性及生产效率均持续受到质疑,目前业界普遍认为因结石导致的玻璃自爆率依然高达0.3%。本文研究了可控外因表面压应力和不可控内因结石(硫化镍NiS)之间对钢化玻璃自爆率的影响关系,提出自爆临界曲线及超低自爆率控制判定办法。

1 理论依据

1.1 脆性材料均强度理论

由文献[4-7]可知,若厚度H0某脆性材料弯曲强度为σH0,则有小于该厚度的相同材料其弯曲强度≥σH0(最大可为2σH0),这是因为存在一定厚度区域内的材料微观结构共同作用,此厚度记为δ:

(1)

式中:KIC为应力强度因子;σt0是断裂强度。此厚度δ取决于材料的性质,与试样大小和结构无关。假设玻璃内部存在某应力(残余强度)σx(z),对于玻璃内部某处t,在[t,t+δ]范围内的平均应力(残余强度)σ,有:

(2)

1.2 挤压弹性理论

由文献[5,8-9]可知,对于玻璃与结石这两种相互接触的不同材质,在共同升温或降温时接触面会出现膨胀挤压应力,是颗粒与玻璃之间界面的正压应力,记为P:

(3)

式中:αm,Em,vm和αp,Ep,vp分别为基体玻璃和结石颗粒的膨胀系数、弹性模量、泊松比;ΔT为温差。同时,此挤压应力P在颗粒表面及附近存在径向分量σn(r)及切向分量σt(r):

(4)

式中:a为颗粒粒径;r为距颗粒中心的距离。切向分量方向与P垂直,为张应力。在r=a的粒子表面处,切向应力存在峰值,与粒径a无关。较小的颗粒无法产生裂纹导致自爆,是因为沿厚度方向应力衰减过快,应力层窄,δ不变的情况下,扩展区域内平均应力太小。

1.3 钢化应力平衡理论

由文献[10]可知,玻璃板在进行物理钢化过程中,因为采用冷风对热软玻璃板快速冷却,经历了外冷内热到内外等温的过程,玻璃表面受到了内部热玻璃冷却收缩时的压应力,相应的内部玻璃则受到表面冷玻璃的限制而表现为张应力,整个玻璃应力平衡,则玻璃内部某点的应力值σs(x):

(5)

式中:ϖ为冷却速度;km为玻璃导热系数;d为玻璃半厚度;x为玻璃中某点至玻璃中心面的距离。在玻璃表面,则有:

(6)

2 计算与分析

2.1 残余应力分布曲线

导致钢化玻璃自爆的原因是内部张应力克服了自身的断裂强度σt0,而内部张应力主要来源于膨胀张应力σt(r)和钢化张应力σs(x)。σt(r)和σs(x)均为所处内部变量位置的函数,故这些应力取值并非界面峰值应力而是局部平均应力。其中,σt(r)只与玻璃材料本身特性及距颗粒表面距离r有关,与颗粒中心所在位置x无关,以颗粒中心为坐标0点,故在δ范围内的平均应力为:

(7)

σs(x)存在玻璃中心面对称性,以中心面为坐标0点,则与颗粒中心所在位置有关,故需要分段积分:

(8)

取压应力为正,张应力为负,结合式(7)、(8),令残余应力σ余=σt0+σP+σN,当σ余<0时钢化玻璃即发生自爆。根据文献[5,10-14],取应力强度因子KIC= 0.56 MPa·m0.5;玻璃断裂强度σt0=80 MPa,膨胀系数αm=8.8×10-6K-1,弹性模量Em=72 GPa,泊松比vm=0.21;硫化镍膨胀系数σp=16.3×10-6K-1、弹性模量Ep=80 GPa、泊松比vp=0.27;取玻璃厚度范围6~12 mm,表面钢化应力范围80~140 MPa。通过Visual Basic编程计算,得到残余应力随粒径和位置的变化曲线,称之为残余应力分布曲线,表面应力对残余应力分布的影响(玻璃厚度6 mm)和玻璃厚度对残余应力分布的影响(表面应力90 MPa)部分结果分别如图1、图2所示:

图1 表面应力对残余应力分布的影响(玻璃厚度6 mm)Fig.1 Influence of surface stress on residual stress distribution (glass thickness of 6 mm)

图2 玻璃厚度对残余应力分布的影响(表面应力90 MPa)Fig.2 Influence of glass thickness on residual stress distribution(surface stress of 90 MPa)

图1、图2中正、负值分别表示残余应力为压应力和张应力,将残余应力分布曲线上的点对应的粒径称为临界尺寸,其中0值曲线对应的粒径最小值称为截止粒径,截止粒径对应的距中心面距离称为截止位置,则残余应力分布曲线具有以下规律:(1)玻璃厚度不变时,随着表面压应力值的增大,截止粒径、距中心面相同张应力区位置的临界尺寸逐渐变小;截止粒径、同一残余应力值对应最小粒径颗粒所处位置越靠近中心面。(2)玻璃厚度与表面压应力均相同时,在距中心面相同张应力区位置上,颗粒粒径的增大对张应力增加的影响逐渐变小;又由于中心面对称性,随着粒径的增大,截止粒径、同一残余应力值对应最小粒径颗粒所处位置越偏离中心面。(3)表面压应力不变时,截止粒径(尺寸和位置)、同一残余应力值对应最小粒径颗粒所处位置不随玻璃厚度的变化而变化,但距中心面相同张应力区位置的临界尺寸逐渐变小。

2.2 自爆临界曲线

从图1、图2中还可以看出,残余应力值为0的曲线分隔开了压应力区域和张应力区域。因钢化玻璃中的硫化镍结石会缓慢相变膨胀[2,15-16],若其出现在0值曲线下方张应力区域,时间足够长则可认为100%会引发钢化玻璃自爆。因此,可称此0值曲线为自爆临界曲线。此曲线表示在钢化应力值和玻璃厚度值不变条件下,某一粒径的结石在玻璃中不引起自爆的临界距中心面位置的集合。

图3为不同钢化应力与玻璃厚度的自爆临界曲线,结合图1、图2可以看到,约80 MPa之下,在原片出厂最低控制标准0.5 mm以内未出现自爆临界曲线,此结果符合欧洲降低全钢化玻璃应力标准的做法,以及半钢化玻璃不会自爆的玻璃业内共识。

图4为厚6mm自爆玻璃中硫化镍大小、位置与自爆临界曲线,使用S4800型冷场发射扫描电镜(SEM)测试了80例厚度6 mm自爆玻璃中心蝴蝶斑碎片样品中的硫化镍结石的结石半径与距表面距离,推算出结石的粒径与距中心面距离,并对比相应6 mm厚度的理论计算结果,可以发现,自爆源结石样品的分布均处于自爆临界曲线下方范围内,验证了此理论计算的合理性。

图4 厚6mm自爆玻璃中硫化镍大小、位置与 自爆临界曲线Fig.4 Size and position NiS in 6 mm spontaneous break glass with spontaneous break critical curves

从图4中还可看出,这些发生自爆的玻璃钢化应力主要集中在95~130 MPa之间,其断面处的硫化镍结石粒径主要集中在0.09~0.24 mm之间,平均粒径为0.15 mm;该组样品中所测得硫化镍最小粒径为0.07 mm;图5为硫化镍结石的粒径、位置、形貌及能谱测试图,从结石或结石断面、脱落留下的凹痕判断,这些硫化镍均为球状或近球状。

2.3 降自爆率推算

在某一钢化应力与玻璃厚度情况下,可通过计算自爆临界曲线得出相应的截止粒径。尺寸在截止粒径至平板玻璃优等品外观质量点缺陷出厂控制界限0.5 mm(GB 11614—2009)之间的颗粒,若处于零自爆曲线下方距中心面位置区间内则均存在自爆概率,若时间足够长,则可认为自爆概率100%,即目前业内公认的0.3%自爆(几)率均源自此部分区域内的结石缺陷。

目前世界范围内,建筑领域所用主流玻璃钢化炉的钢化应力普遍控制在140 MPa以下。计算出存在自爆概率的曲线下方区域面积,整个区域对应自爆概率100%,同时对应自爆率0.3%,则必然存在某个临界尺寸ax,使得截止粒径至该粒径区间内的面积为整个区域面积的1%,对应原来0.3%自爆率的1%,即为0.003%。也就是说,当排除含有粒径≥ax的玻璃原片,则可将建筑上钢化玻璃自爆率降低至原来的1%(见图6)。

图5 硫化镍结石的粒径、位置、形貌及能谱测试图Fig.5 SEM images of particle size, position, morphology and energy spectrum of NiS calculi

图6 低自爆率临界尺寸截取位置示意图Fig.6 Schematic diagram of interception position of critical dimension with low-spontaneous break rate

曲线下方区域对应半玻璃厚度0~3 mm区域占比约33%,但并不代表自爆率为33%,因为硫化镍结石并非必然出现。假设不同大小的硫化镍结石产生的概率相同,在玻璃原片中出现硫化镍结石的几率为1%,则出现在曲线下方所对应玻璃内部区域的几率为0.33%;该部分硫化镍会导致自爆,对应自爆率为0.33%。

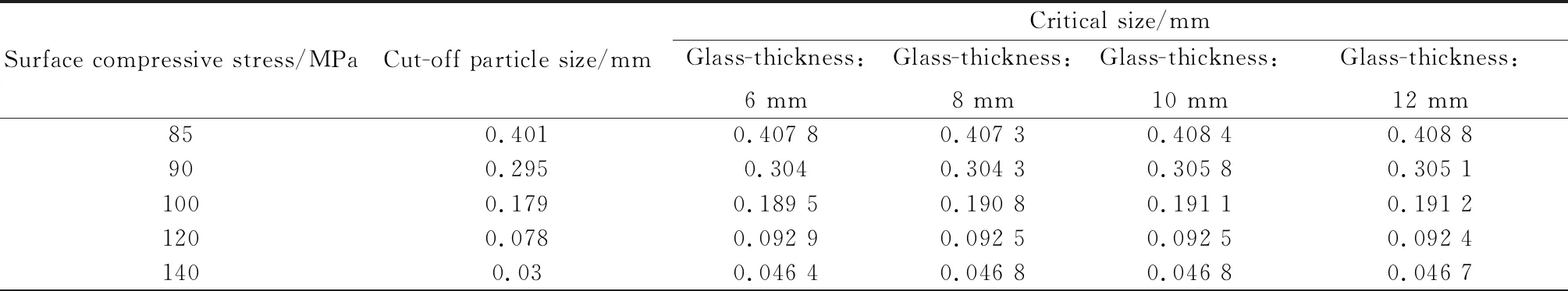

根据不同的玻璃厚度及表面压应力,计算得到对应降低自爆率百倍的临界尺寸如表1所示。可以发现,压应力越大,所选取的临界尺寸与对应截止粒径差值越大。因此,从表中的结果可以看出,在普通钢化条件下,只要剔除140 MPa对应粒径0.046 mm以上的结石,即可大幅降低自爆率。

表1 0.003%自爆率临界尺寸表Table 1 Critical size of spontaneous break rate of 0.003%

3 结 论

(1)玻璃厚度不变时,随着表面压应力值的增大,截止粒径逐渐变小,截止位置与中心面间距逐渐变小,但两者的变化值均逐渐减少。

(2)表面压应力不变时,截止粒径及截止位置均不随玻璃厚度的变化而变化。

(3)发生自爆的钢化玻璃其表面压应力主要集中在95~130 MPa之间,其断面处的硫化镍结石粒径主要集中在0.09~0.24 mm之间,平均粒径为0.15 mm。

(4)通过排除截止粒径至0.5 mm区间内自爆临界曲线下方张应力区面积的1%所对应的临界尺寸及以上的结石,可对应将现存0.3%自爆率降低至0.003%。