复凝聚法青鱼内脏鱼油微胶囊的制备及其性能研究

2020-12-10王正云展跃平蒋慧亮

王正云,展跃平,钟 川,蒋慧亮

(江苏农牧科技职业学院,江苏泰州 225300)

近年来,我国淡水鱼养殖业得到了大力的发展,2018年中国水产养殖总产量超过5000万吨,占全国水产品总产量的比重达78%以上,但在淡水鱼加工过程中鱼鳞、鱼皮、鱼骨、鱼内脏等很多副产物得不到有效利用,不但造成大量浪费,还造成了环境污染[1]。青鱼、草鱼、鲢鱼等淡水鱼内脏中含有较高的鱼油,富含二十碳五烯酸(EPA)和二十二碳六烯酸(DHA)等人体必需的多不饱和脂肪酸。鱼油中多不饱和脂肪酸因含有较多的双键,在加工、贮藏和运输过程中极易发生氧化酸败而失去其功效;同时,鱼油有令人不愉快的鱼腥味,添加在一些食品中会影响食品本身的味感[2]。采用微胶囊技术能够将鱼油包埋起来,掩盖其鱼腥味,抑制鱼油中不饱和脂肪酸的氧化,延长其货架期[3-4]。

复凝聚法是指用两种相反电荷的高分子电解质作为壁材,包埋分散在其中的芯材,通过改变其pH、温度或水溶解温度,使两壁材组分相互作用形成复合凝聚物,通过溶解度下降而凝聚析出,再经过分离、固化后形成稳定的微胶囊[5]。李飞雨等[6]采用复凝聚法制备鱼油微胶囊,通过过氧化值变化分析,能显著延缓鱼油氧化。康宇杰等[7]研究了葡萄糖对大豆分离蛋白膜性能的影响,发现葡萄糖能有效改善大豆分离蛋白(SPI)成膜特性。已有以明胶为壁材利用鱼副产品提取鱼油制作微胶囊研究[8],但目前尚未有复凝聚法用于淡水鱼副产品鱼油制备微胶囊的报道。

本研究采用具有优良的乳化及成膜性能的壳聚糖(CS)[9]和大豆分离蛋白(SPI)作为壁材,同时,用无毒安全的葡萄糖替代甲醛、戊二醛等有毒交联剂对微胶囊结构进行固化,研究复凝聚法制备淡水鱼内脏鱼油微胶囊的工艺条件,以期为鱼油微胶囊新产品开发及在食品中的应用提供一定的理论基础。

1 材料与方法

1.1 材料与仪器

青鱼内脏鱼油 实验室自制;壳聚糖(脱乙酰度≥90%) 食品级,国药集团药业股份有限公司;大豆分离蛋白(SPI) 食品级,江苏瑞多生物工程有限公司;单甘酯 江苏瑞多生物工程有限公司;氢氧化钠、盐酸、冰醋酸、硫代硫酸钠、葡萄糖 分析纯,上海国药集团化学试剂有限公司。

DF-101SZ集热式恒温加热磁力搅拌器 郑州科华仪器设备有限公司;AL204型电子天平 梅特勒-托利多仪器有限公司;FA25高剪切力分散乳化机 巩义市予华仪器有限责任公司;KQ-250B超声波清洗机 上海精密仪器仪表有限公司;EL20K型酸度计 梅特勒-托利多仪器有限公司;RE-52D旋转蒸发仪 上海青浦沪西仪器厂;BGZ-240电热恒温干燥箱 上海博迅医疗生物仪器股份有限公司;B-290小型喷雾干燥机 瑞士BUCHI实验室仪器公司;labconco FreeZone冷冻干燥仪 美国LABCONCO公司。

1.2 实验方法

1.2.1 鱼油微胶囊的制备 取一定量鱼油与SPI溶液按比例混合,添加0.2%单甘酯,于65 ℃搅拌溶解,以一定转速均质3 min,得到均匀的乳状液。将乳状液加入到一定量的CS醋酸溶液中(醋酸浓度为1%),再以相同的速度均质3 min,取出后立刻在30 ℃恒温水浴搅拌,用10% NaOH溶液调至一定pH,反应20 min。加入微胶囊溶液总量1%的葡萄糖,逐渐升温至40 ℃,恒温振荡固化2 h,过滤洗涤沉淀,得到微胶囊湿囊[9-10]。

喷雾干燥:将微胶囊湿囊在进风温度160 ℃,出风温度80 ℃,进料流量60 mL/min条件下,经喷雾干燥机干燥得鱼油微胶囊[11-12]。

冷冻干燥:将微胶囊湿囊倒入培养皿中(厚度不超过1 cm),先放入冰箱中预冷12 h,然后再放置于冷冻干燥机(-50 ℃)中冷冻干燥24 h得鱼油微胶囊[13-14]。

1.2.2 单因素实验

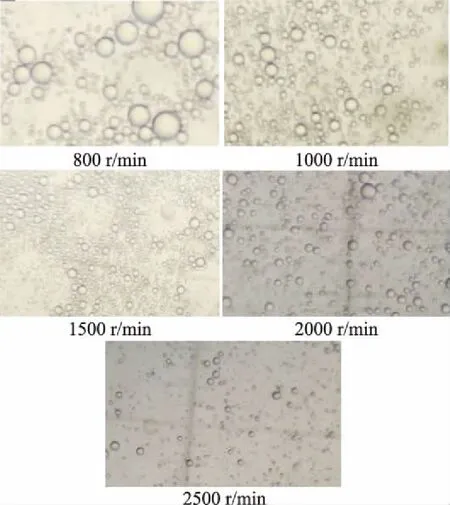

1.2.2.1 均质速度对鱼油乳化液的影响 取0.5 g鱼油与50 mL 1.5% SPI溶液混合,添加0.2%单甘酯,于65 ℃搅拌溶解,分别以800、1000、1500、2000、2500 r/min转速均质5 min,得到均匀的乳化液,取乳化液于显微镜100倍观察。

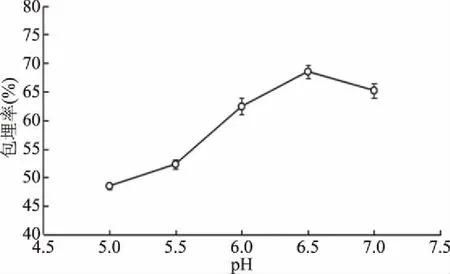

1.2.2.2 pH对鱼油微胶囊包埋率的影响 在固定均质速度2000 r/min、壁材总质量分数为2%、SPI/CS比值为1∶4、芯壁比为1∶2的条件下,考察pH(5、5.5、6、6.5、7)对鱼油微胶囊包埋率的影响。

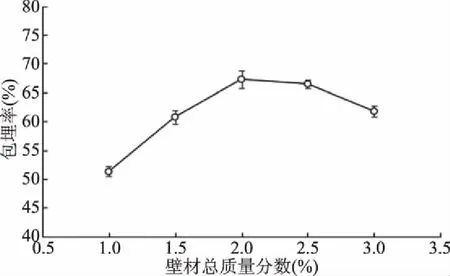

1.2.2.3 壁材总质量分数对鱼油微胶囊化包埋率的影响 在均质速度2000 r/min、pH为6.5、SPI/CS比值为1∶4、芯壁比为1∶2 的条件下,考察壁材总质量分数(1%、1.5%、2%、2.5%、3%)对鱼油微胶囊包埋率的影响。

1.2.2.4 SPI/CS比值对鱼油微胶囊包埋率的影响 在均质速度2000 r/min、pH为6.5、壁材总质量分数为2%、芯壁比为1∶2的条件下,考察SPI/CS比值(1∶4、2∶3、1∶1、3∶2、4∶1)对鱼油微胶囊包埋率的影响。

1.2.2.5 芯壁比对鱼油微胶囊包埋率的影响 在均质速度2000 r/min、pH为6.5、壁材总质量分数为2%、SPI/CS比值为1∶4的条件下,考察芯壁比(3∶1、2∶1、1∶1、1∶2、1∶3)对鱼油微胶囊包埋率的影响。

1.2.3 响应面优化试验设计 根据Box-Behnken试验设计原理,综合分析单因素,在固定均质速度2000 r/min、均质时间3 min的条件下,选取pH、壁材总质量分数、SPI/CS比值、芯壁比4个因素,以包埋率为响应值,设计四因素三水平的响应面试验,采用统计软件Design Expert 8.0.6.1进行分析处理。实验因素与水平设计见表1[15]。

表1 响应面试验因素及水平表

1.2.4 微胶囊鱼油产品质量评定

1.2.4.1 鱼油微胶囊包埋率的测定 微胶囊表面鱼油含量测定:准确称取2.000 g的鱼油微胶囊产品,用30 mL石油醚轻微振荡下浸提5 min后过滤。再用5 mL石油醚洗涤滤渣2次,快速滤纸过滤,合并滤液转移至已恒重的圆底烧瓶中,40 ℃下旋转蒸干石油醚,于105 ℃烘干至恒重,可得微胶囊表面鱼油质量(M1)[16-17],微胶囊表面含油率为表面鱼油质量(M1)占鱼油微胶囊产品质量的百分含量。

微胶囊鱼油总含量测定:准确称取2.000 g的鱼油微胶囊产品,反复研磨多次,用无水乙醚或石油醚作为溶剂,按照GB 5009.6-2016中索氏抽提法进行测定,可得微胶囊鱼油总质量(M2)[18-19]。

式(1)

式中:X为包埋率(%);M1为微胶囊表面鱼油质量,g;M2为微胶囊鱼油总质量,g。

1.2.4.2 鱼油微胶囊水分含量的测定 按照GB 5009.3-2016食品中水分的测定第一法-直接干燥法测定鱼油微胶囊中的水分含量[20]。

1.2.4.3 模拟胃液实验 准确称取10.0 g胃蛋白酶溶于500 mL蒸馏水中,用0.1 mol/L盐酸调节至pH为1.2,再加入2 g NaCl,加入去离子水将溶液定容至1000 mL制成人工胃液。称取1.0 g鱼油微胶囊加入盛有100 mL人工胃液的锥形瓶中,于37 ℃恒温水浴轻微搅拌,搅拌速度不超过200 r/min,记录微胶囊鱼油完全溶解的时间[21-23]。

1.2.5 鱼油微胶囊贮藏稳定性实验 分别将喷雾干燥、冷冻干燥制备的青鱼内脏鱼油微胶囊产品及鱼油原油置于60 ℃恒温干燥箱中储存8 d,进行加速氧化实验,每隔24 h按照GB 5009.227-2016中第一法-滴定法测一次过氧化值[24-25]。

1.3 数据处理

运用SPSS 17.0软件进行数据处理,所有试验均重复测定3次,其测定结果取其平均值±相对标准偏差,P<0.05时认为样品平均值之间差异显著。

2 结果与分析

2.1 单因素实验

2.1.1 均质速度对鱼油乳化液的影响 不同均质速度下鱼油乳化液的100倍显微镜观察见图1。均质速度对鱼油乳化液具有重要的影响。由图1可知,鱼油乳化液液滴随均质速度的增加呈下降趋势,并且变得更加均匀。这是因为均质速度越大,均质所产生的剪切力会越大,得到的乳化液液滴就越小,乳化液体系越稳定。而均质速度为2500 r/min时与均质转速为2000 r/min相比鱼油乳化液液滴和均匀度相差较小,说明均质速度大于2000 r/min时,乳化液液滴大小受剪切力的影响不大,同时均质速度过高易破乳。故选择均质速度2000 r/min进行后续实验。

图1 不同均质速度下乳化液显微镜观察图(×100)

2.1.2 pH对鱼油微胶囊包埋率的影响 不同pH对喷雾干燥鱼油微胶囊包埋率的影响见图2。CS是天然聚阳离子化合物,而SPI的等电点pI为4.5左右,只有pH大于其等电点时才带负电,当CS和SPI两种壁材在正、负电荷达到电荷平衡时,会形成聚电解质复合物,从溶液中凝聚出来,将芯材包覆形成紧密的微胶囊[7]。因此调节pH是复凝聚法制备微胶囊的关键步骤。由图2可以看出,随着pH的升高,包埋率呈先上升后下降的趋势,当pH为6.5时,包埋率达到最大值约为68.5%。这是因为随着pH的增加,SPI所带负电荷也逐渐增加,当pH在6.5左右时,CS溶液中的正电荷与SPI所带负电荷趋于电荷平衡,净电荷数量最少,形成的复合物最多,包埋率最高,因此选择pH6.0~7.0进行优化。

图2 pH对包埋率的影响

2.1.3 壁材总质量分数对鱼油微胶囊化包埋率的影响 不同壁材总质量分数对喷雾干燥鱼油微胶囊包埋率的影响见图3。由图3可知,壁材总质量分数对包埋效果影响明显,当壁材总质量分数低于2%时,包埋率随着壁材总质量分数的增加而明显增大,壁材总质量分数为2%时,包埋率达到最大值67.3%,继续增加壁材总质量分数,包埋率呈现下降趋势。这是因为壁材总质量分数增加,溶液黏度会加大,不仅能降低鱼油损失,而且能使包埋更充分,有利于微胶囊的形成。但壁材总质量分数过高,溶液黏度太大,不利于均质分散,较难形成均匀颗粒,导致包埋率降低,因此选择壁材总质量分数1.5%~2.5%进行优化。

图3 壁材总质量分数对包埋率的影响

2.1.4 SPI/CS比值对鱼油微胶囊包埋率的影响 不同SPI/CS比值对喷雾干燥鱼油微胶囊包埋率的影响见图4。不同壁材比值对于大豆分离蛋白SPI和壳聚糖CS之间电荷平衡至关重要,SPI/CS比值过小或过大均会影响电荷平衡,而影响鱼油微胶囊的包埋率。由图4可知,包埋率随着SPI/CS比值的增加先增大后降低,当SPI/CS比值为1∶1左右时,溶液中正电荷和负电荷数量接近,净电荷最少,包埋率最大,达到68.2%,进一步增加SPI/CS比值,净电荷含量增加,包埋率降低,因此最佳SPI/CS比值为1∶1。

图4 SPI/CS比值对包埋率的影响

2.1.5 芯壁比对鱼油微胶囊包埋率的影响 芯壁比对喷雾干燥鱼油微胶囊包埋率的影响见图5。芯壁比是指芯材与壁材之间的比值,由图5可知,随着芯壁比增加,包埋率先升高后下降,在芯壁比为1∶1时,包埋率最高,为67.8%。芯壁比过小,壁材之间易发生交联,易直接发生凝聚现象,而导致部分芯材未被包埋,包埋率不高。芯壁比过大,会增加芯材乳状液滴,液滴间易相互碰撞聚集形成较大乳液,微胶囊囊壁变薄,包埋不完全,表面油产生较多[21],因此最佳芯壁比为1∶1。

图5 芯壁比对包埋率的影响

2.2 响应面法优化试验

2.2.1 响应面模型试验结果及方差分析 依据单因素实验,选择pH、壁材总质量分数、SPI/CS比值、芯壁比4个因素,利用Design Expert 8.0.6.1软件中的Box-Behnken程序进行试验设计,测定喷雾干燥鱼油微胶囊包埋率,结果见表2。

表2 Box-Behnken响应面设计与结果

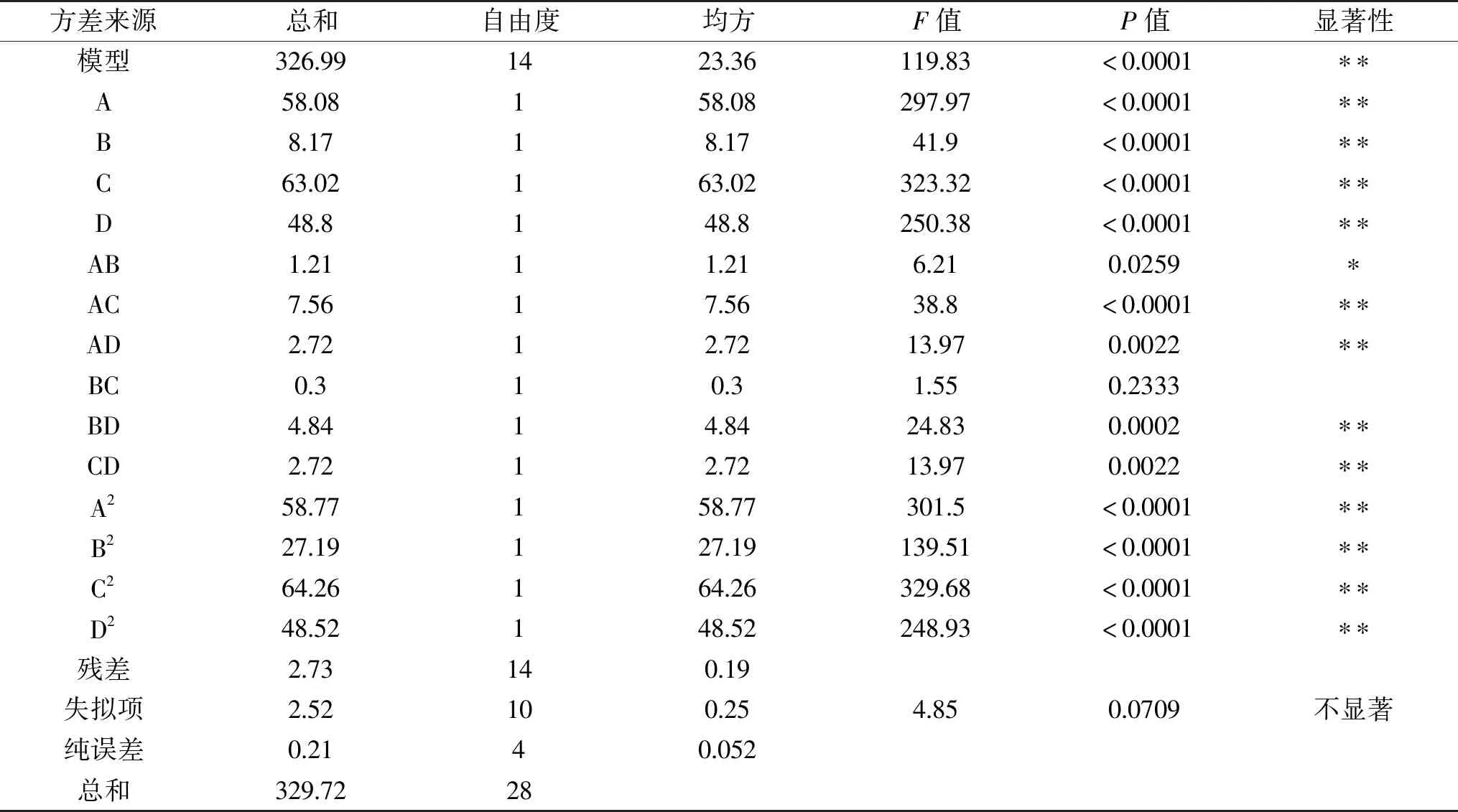

利用统计软件Design-Expert.8.0.6.1对表2数据进行方差分析,将数据进行多元回归拟合,得出包埋率(R)与pH、壁材总质量分数、SPI/CS比值、芯壁比的二次响应面回归方程为:

R=69.82+2.20A+0.82B+2.29C+2.02D+0.55AB+1.37AC+0.82AD-0.28BC-1.10BD+0.82CD-3.01A2-2.05B2-3.15C2-2.73D2。

利用统计软件Design-Expert.8.0.6.1对试验结果进行方差分析,结果见表3。

表3 方差分析结果

2.2.2 响应面图交互作用分析 由图6可知,4个变量在两两交互时,固定其中2个变量,包埋率随着另外2个变量的增加而呈现先上升后下降的趋势。其中AC、AD、BD、CD交互作用极显著,AB显著,响应面的坡度较陡,BC不显著,响应面的坡度较缓。响应面分析结果与前面回归模型方差分析显著性检验结果一致。

图6 各因素交互作用对鱼油包埋率影响的响应面图

2.2.3 验证试验 根据回归模型,采用Design-Expert 8.0.6.1软件对各因素进行优化,得出复凝聚法制备鱼油微胶囊的最佳工艺参数为pH6.79、壁材总质量分数2.05%、SPI/CS比值1.28∶1、芯壁比1.26∶1,在此工艺条件下,得到鱼油微胶囊包埋率的预测值为71.65%。根据实际实验的可操作性将工艺参数进行修正,得出修正后的实际工艺条件为pH7、壁材总质量分数2%、SPI/CS比值1.3∶1、芯壁比1.3∶1,在此条件下进行3次平行验证试验,鱼油包埋率为71.98%±0.16%,实测值与预测值相近,相对误差较小,仅为0.46%,从而证实模型对鱼油微胶囊制备工艺条件参数优化是有效的。

2.3 微胶囊内脏鱼油产品质量评定

依据青鱼内脏鱼油微胶囊的最佳工艺条件,分别用喷雾干燥和冷冻干燥两种干燥方法对微胶囊湿囊进行干燥,并对微胶囊内脏鱼油产品质量进行评价[26],结果见表4。

表4 不同干燥方法对微胶囊鱼油产品质量的影响(n=3)

SC/T 3505-2006《鱼油微胶囊》理化指标为鱼油微胶囊表面含油率≤1%、水分含量≤5%[27]。由表4可知,鱼油微胶囊湿囊通过喷雾干燥法进行干燥所得鱼油微胶囊包埋率明显高于冷冻干燥法,且表面含油率较冷冻干燥法低,为0.73%,符合指标要求。这是因为喷雾干燥过程中,乳液雾化成小液滴,内层芯材被外面表面壁材包裹在内,外层壁材液经高温迅速挥发并形成一层保护膜,致使表面含油率下降,包埋率升高,而冷冻干燥过程由于预冷会使乳化液内部水分形成冰晶,破坏芯材外层的液态保护膜,致使局部芯材暴露,降低了产品包埋率[12]。两种干燥方法所得鱼油微胶囊产品水分含量相差不大,均符合鱼油微胶囊指标要求,在人工胃液中完全溶解时间也相差不大,均为4 h左右,说明利用SPI和CS作为壁材的复合凝聚法制备的青鱼内脏鱼油微胶囊产品可以在胃中被消化溶解。说明喷雾干燥法制得的青鱼内脏鱼油微胶囊品质总体优于冷冻干燥法,与江连洲等[28]研究结果一致。

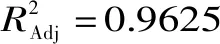

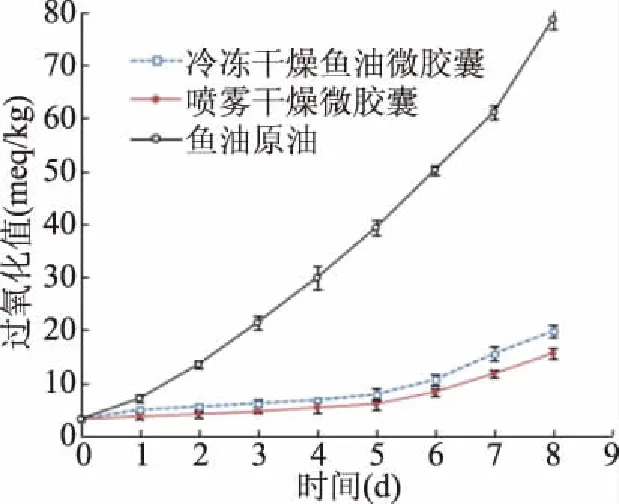

2.4 鱼油微胶囊贮藏稳定性实验

喷雾干燥、冷冻干燥制备的鱼油微胶囊产品及鱼油原油在60 ℃加速氧化贮藏过程中过氧化值变化如图7所示。

图7 鱼油及微胶囊在贮藏过程中过氧化值的变化

过氧化值是衡量油脂储藏过程中氧化稳定性的重要指标,鱼油中由于含有丰富的不饱和脂肪酸,很容易被空气中氧气所氧化而发生酸败[29-30]。SC/T 3502-2016《鱼油》规定,精制鱼油的过氧化值≤10 meq/kg[31]。SC/T 3505-2006《鱼油微胶囊》规定,鱼油微胶囊的过氧化值≤6 mmol/kg,即≤12 meql/kg。从图7可知,随着贮存时间的延长,未经过包埋的青鱼内脏鱼油原油过氧化值增加较快,经60 ℃加速氧化2 d后达到13.55 meq/kg,超过了鱼油的过氧化值指标10 meq/kg,而经过喷雾干燥或冷冻干燥制得的鱼油微胶囊的氧化值增速均较缓慢,经60 ℃加速氧化6 d后仍未达到鱼油微胶囊的过氧化值允许最高值12 meq/kg。7 d后经过冷冻干燥法的鱼油微胶囊过氧化值为15.56 meq/kg,超过指标;8 d后经过喷雾干燥法的鱼油微胶囊过氧化值为15.62 meq/kg,超过指标。说明复凝聚法包埋的青鱼内脏鱼油微胶囊受外界条件影响较小,不易被空气中氧气所氧化,经冷冻干燥法和喷雾干燥法两种方法制得鱼油微胶囊产品的贮藏期分别较未包埋的内脏鱼油延长5和6 d以上。与冷冻干燥法相比,复凝聚法制备得到的鱼油微胶囊湿囊经喷雾干燥法干燥后稳定性更强。

3 结论

本研究以青鱼内脏鱼油为芯材,大豆分离蛋白(SPI)和壳聚糖(CS)为壁材,葡萄糖为固化剂,利用响应面试验设计优化制备青鱼内脏鱼油微胶囊的工艺,得出最佳鱼油微胶囊制备工艺条件为:pH7、壁材总质量分数2%、SPI/CS比值1.3∶1、芯壁比1.3∶1,在此条件下鱼油包埋率为71.98%±0.16%。通过对经冷冻干燥或喷雾干燥两种不同干燥方法制得鱼油微胶囊产品质量进行评定和贮藏稳定性影响试验,结果表明两种干燥方法制得的鱼油微胶囊产品品质较好,贮藏期可较未包埋的鱼油分别延长5和6 d以上,其中喷雾干燥效果更好。