陶瓷与金属冶金连接技术研究进展

2020-12-08袁海森李宏王钰洋

袁海森,李宏,王钰洋

(西北工业大学 材料学院,西安 710072)

随着科学技术的高速发展,现代工业对工程材料提出了更为严苛的要求[1]。先进陶瓷由于具有高强度、高硬度、优异的耐磨性及耐腐蚀性等特点,已成为工程结构领域不可或缺的一部分。由于脆性大、加工性能差,单一的陶瓷材料不足以满足工程领域的要求,应用时往往需要和塑韧性较好的金属材料冶金连接在一起,使二者优势互补,充分发挥陶瓷的优异性能,如蓝宝石整流罩和金属弹体的连接[2—3]、YAG 透明窗口和钛合金的连接[4]等,因此,陶瓷与金属的可靠冶金连接具有广泛的需求,是工程材料连接领域的重点、热点问题,同时也是难点问题。

文中基于陶瓷与金属连接领域的国内外研究进展,对陶瓷与金属的冶金连接特性、连接方法进行阐述,并对未来的发展趋势作出展望。

1 陶瓷与金属冶金连接特性

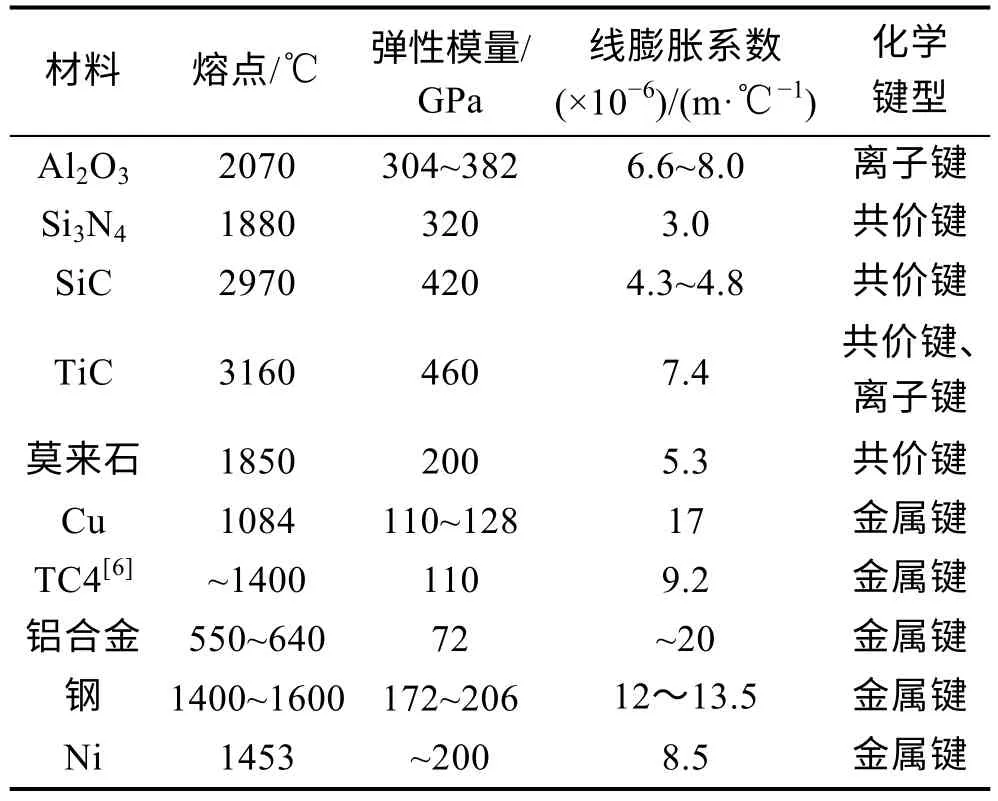

陶瓷和金属材料的物理性质、化学键型差别很大。表1 列出了几种典型的陶瓷和金属的性质,由表1 可以看出,二者在化学键型方面相差极大,陶瓷材料内部主要为离子键和共价键,而金属材料主要由金属键构成,实现二者的冶金连接就涉及键型的转换和匹配[5],因此焊接接头容易出现不熔合的现象,如钎焊过程中液态金属钎料对陶瓷母材的不润湿和熔化焊接头出现的焊不合等现象。

由表1 可知,陶瓷的线膨胀系数在3×10−6~8×10−6m/℃,金属的线膨胀系数在基本在8×10−6m/℃以上,二者相差很大,从而会引起陶瓷与金属在焊后冷却过程中的变形量不一致,而接头作为一个整体,限制了两种材料的自然热变形,因此导致接头处产生较大的残余应力。弹性模量较小、塑韧性较好的金属很容易通过变形来释放残余应力,弹性模量较大的陶瓷难以释放残余应力,因此容易在陶瓷侧接头产生裂纹,甚至引发断裂。

表1 典型陶瓷和金属的性质Tab.1 Properties of typical metals and ceramics

2 陶瓷与金属冶金连接方法

根据对陶瓷与金属连接特性的分析可以看出,陶瓷与金属冶金连接要克服的关键主要为母材化学键型差异引起的接头不熔合、不润湿和热膨胀系数差异引起的残余应力大、强度低的问题。对于前者,目前常用的解决手段是陶瓷表面的金属化或促进陶瓷母材参加界面反应;对于后者,常用的解决手段为在接头中加入缓冲中间层或增强相。在实际应用中,为了充分发挥陶瓷的高温性能,陶瓷/金属接头的高温力学性能也亟需提高。目前,陶瓷与金属的常用冶金连接方法主要为钎焊、扩散焊、自蔓延高温合成焊接和熔化焊等。

2.1 钎焊

钎焊是连接陶瓷与金属的重要方法,其基本原理为:钎料合金熔点低于被连接母材,钎焊时钎料合金熔化而母材保持固态,液态钎料润湿陶瓷表面并铺满整个焊缝,冷却凝固后即实现连接。为了解决液态金属钎料难以润湿陶瓷母材的问题,研究者相继开发了陶瓷金属化法与添加活性元素法(即活性钎焊)。

陶瓷金属化法也称两步法或间接钎焊法,常见的主要有Mo-Mn 法、离子注入法、气相沉积法和化学镀层等[7]。间接钎焊分两步进行,首先对陶瓷表面进行金属化处理,然后采用常规钎焊方法进行连接[8]。该方法的关键是把金属钎料对陶瓷表面的润湿转化成钎料对金属镀层的润湿,从而大大提高了润湿性,但采用这种方法改善润湿性操作复杂、周期较长。

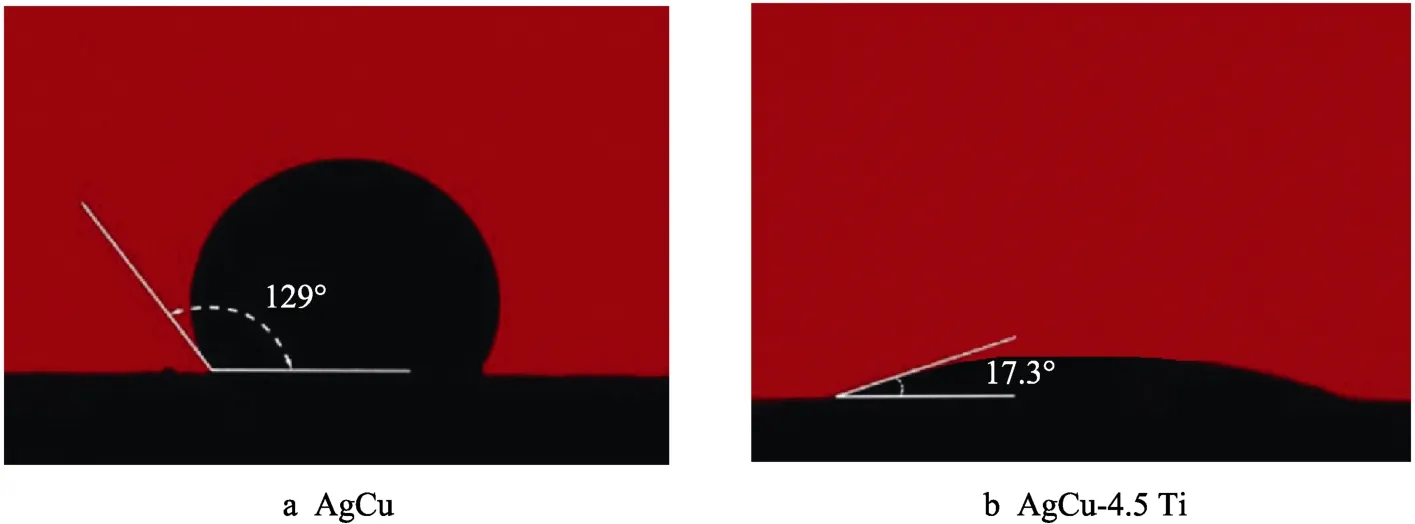

活性钎焊法也称一步法或直接钎焊法[9],可一步完成,在陶瓷与金属异种材料连接方面具有显著优势。基本原理是钎焊时液态钎料中的活性元素如Ti,Zr,V,Hf 等与陶瓷发生反应,从而改善钎料在陶瓷上的润湿性,图1 为液态AgCu 和AgCu-4.5Ti(质量分数)在Ti3SiC2陶瓷表面的润湿情况示意图[10]。由图1 可以看出,Ti 元素的存在显著降低了润湿角。活性钎焊时,活性元素与陶瓷表面发生反应,生成由二者构成的化合物反应层,该层一般具有类似金属的结构与性质,从而实现陶瓷与金属的冶金连接[11]。由于活性元素具有很强的化学活泼性,为避免其与氧气发生化学反应,因此活性钎焊必须在真空或者惰性气氛中进行。Ti 是最常用的活性元素,以Ti 为核心已发展了Ag 基、Cu 基、Ni 基、Sn 基、Au 基等活性钎料体系。Ti 是连接Al2O3,Si3N4,SiC 陶瓷的重要元素,钎焊时液态钎料中的Ti 在钎焊温度下迁移到陶瓷表面,形成相对简单的化合物反应层实现连接,如TiC[10]和TiN[12]。其他活性元素如Hf,V,Zr 都与陶瓷具有一定程度的化学相互作用,Hf 和Zr 分别能形成与TiO类似的HfO 和ZrO 化合物,而V 元素则能与陶瓷中的N 元素形成VN 反应物。Xiong 等[13]研究了Ni-V,Co-V,Ni-Cr-V 等体系活性钎料在Si3N4陶瓷上的润湿性能,结果表明在钎料/陶瓷界面形成的V6Si5,VN等化合物促进了润湿过程。

陶瓷与金属钎焊的另一个问题是焊后残余应力大、接头强度低。目前常用的缓解残余应力的方法有中间层法和复合钎料法(引入增强相)。

图1 液态钎料在Ti3SiC2 陶瓷表面的润湿角[10]Fig.1 Wetting angle of liquid filler on Ti3SiC2 ceramic surface

图2 陶瓷/金属中间层法钎焊结构Fig.2 Ceramic/metal interlayer method brazing structure

中间层法是通过在陶瓷与金属母材之间加入热膨胀系数和弹性模量介于二者之间的缓冲层,以达到缓解残余应力的目的,其一般接头结构如图2 所示。常用的中间层可分为3 类:软性中间层、硬性中间层和软/硬复合中间层[14]。软性中间层法通过软金属材料的塑性变形或蠕变来缓解残余应力,如Cu,Ni,Al 等;硬性中间层法通过采用热膨胀系数低(接近陶瓷)的金属如W,Mo 等来达到缓解残余应力的目的;而软/硬复合中间层一般由软金属层、硬金属层和钎料层组成,通过其梯度变化的弹性模量和热膨胀系数以更好地缓解残余应力。Ong 等[15]进行了AgCuTi 钎料钎焊Si3N4陶瓷与金属Ti 的试验,并采用Nb 作为中间层,研究了钎焊接头金属间化合物的演化过程与接头断裂行为,研究发现Nb 中间层可以有效阻挡金属母材中Ti 的扩散迁徙,同时缓解了陶瓷与金属间的热膨胀系数不匹配问题。Wang 等[16]使用多孔泡沫Cu 作中间层钎焊ZTA 陶瓷与TC4 合金,在钎焊温度为850 ℃、保温时间为10 min 的条件下,接头剪切强度达到最大值84.5 MPa,比不加中间层提高了95%,他们分析了泡沫状Cu 的强化机制,一方面Cu 中间层的存在减轻了陶瓷与金属间的热膨胀系数不匹配问题,另一方面Cu 在焊缝中保持三维网状结构,该结构不但可以吸收能量,同时钎焊时液态钎料渗入Cu 构架中形成交织结构,增强了界面间的结合强度。

复合钎料法通过向钎料中直接添加或在钎焊过程中原位生成增强相,从而达到缓解残余应力、提高接头强度的目的。常用的增强相有C 纤维[17—18]、陶瓷颗粒[19]、金属颗粒[20—21]、TiB 晶须[22—24]等。Lin等[18]在AgCuTi 钎料中直接添加短C 纤维钎焊SiC 和钛合金,剪切试验结果表明,在最佳的工艺条件下,添加C 纤维的接头强度比不添加时提高了30%。Song等[25]向AgCuTi 钎料中添加Si3N4颗粒钎焊Si3N4陶瓷和TiAl 合金,在钎焊过程中,活性元素Ti 与Si3N4颗粒添加相反应原位生成了Ti5Si3和TiN 颗粒增强相,他们研究了焊缝热膨胀系数、弹性模量以及接头剪切强度随Si3N4颗粒添加量的变化,其结果如图3所示,由图3 可以看出,随着Si3N4颗粒含量的增加,焊缝热膨胀系数逐渐减小、弹性模量逐渐增大、接头强度先增后减。这是由于随着Si3N4颗粒含量的增加,焊缝中Ti5Si3和TiN 颗粒增强相越来越多,焊缝热膨胀系数和弹性模量逐渐接近增强相本身的数值,呈现出图3b 所示的变化趋势,而只有当焊缝热膨胀系数和弹性模量的数值介于母材之间时才具有较好的缓解残余应力的作用,因此接头剪切强度先增后减。

图3 剪切强度、焊缝热膨胀系数及弹性模量随Si3N4 颗粒含量的变化[25]Fig.3 Changes of shear strength,thermal expansion coefficient and elastic modulus of brazing seam with Si3N4 particle content

2.2 扩散焊

扩散焊是指在一定的温度和压力下,陶瓷与金属母材相互靠近和接触,通过使局部产生塑性变形或产生液相从而扩大接触面积,经过长时间的原子扩散和界面化学反应达到冶金连接的技术[26]。根据焊接过程中是否产生液相区,扩散焊可分为固相扩散焊和瞬间液相扩散焊[27]。国内外对陶瓷与金属的扩散焊过程进行了大量研究,并把其分为3 个阶段:第1 阶段是母材的物理接触,被连接母材在温度和压力的作用下发生塑性变形并紧密接触或产生液相区;第2 阶段为接头界面原子的相互扩散和界面反应,形成一定厚度的结合层;第3 阶段为随着时间的延长,界面反应充分进行,结合层进一步发展成可靠的接头。

固相扩散焊在焊接过程中母材始终保持固相并在压力的作用下紧密接触[28],其优点是对母材的种类几乎没有限制且连接强度较高,缺点是连接温度高、时间长,连接材料尺寸小。固相扩散焊根据是否添加中间层可分为直接固相扩散焊和间接固相扩散焊。直接固相扩散焊是指陶瓷与金属母材之间没有任何中间层材料,在压力的作用下二者直接接触并实现连接的方法。Wang 等[29]采用直接固相扩散焊实现了TiAl合金和Ti3SiC2陶瓷的连接,并研究了在不同焊接温度下,焊接时间对接头剪切强度的影响,其结果如图4 所示,由图4 可以看出在焊接温度为900 ℃、焊接时间为9 h 的条件下,TiAl 合金和Ti3SiC2陶瓷扩散焊接接头剪切强度达到最大值。

图4 焊接时间对TiAl/Ti3SiC2 扩散焊接头剪切强度的影响[29]Fig.4 Effect of bonding time on the shear strength of TiAl/Ti3SiC2 diffusion bonded joints

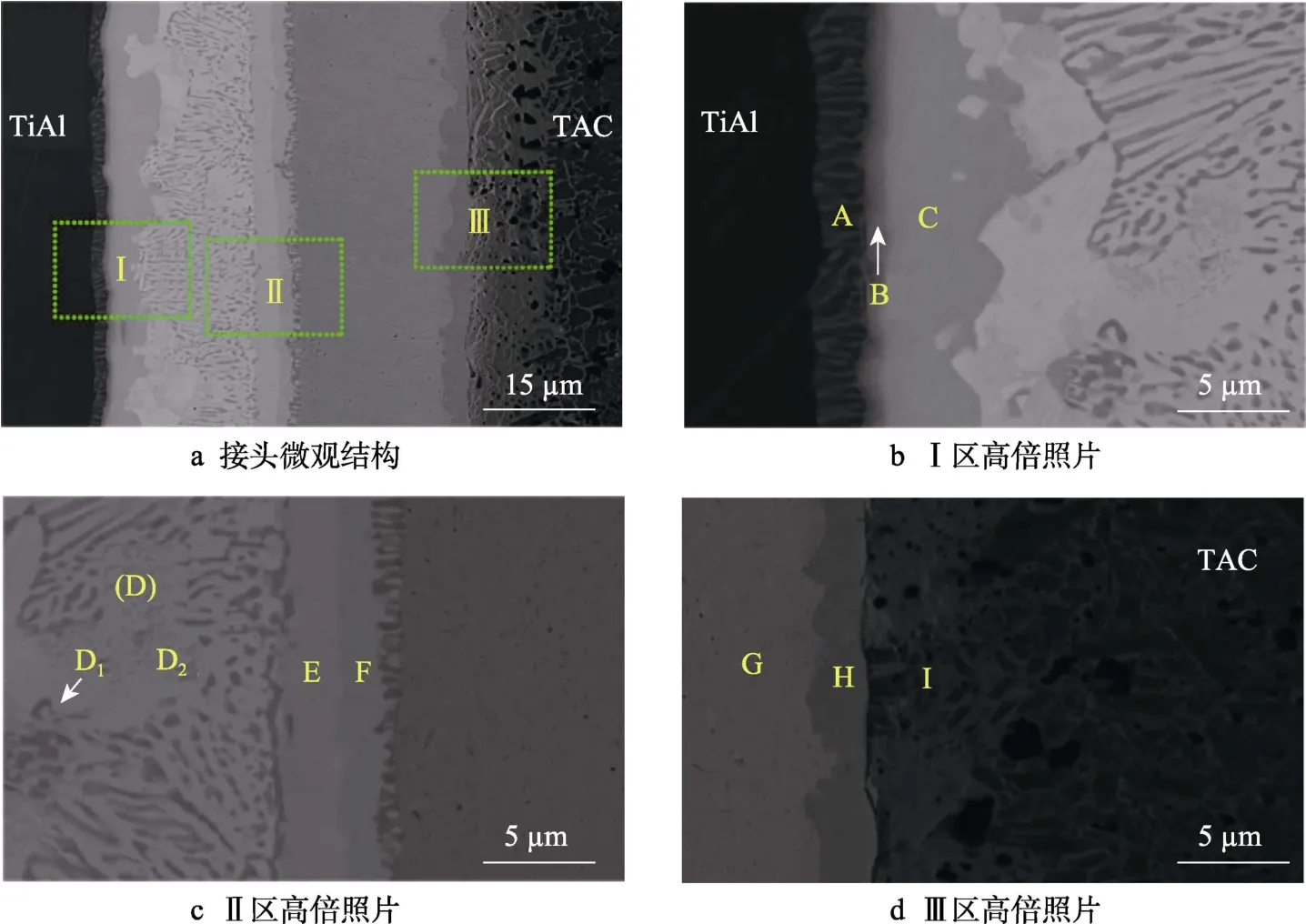

由于陶瓷材料与金属材料弹性模量和热膨胀系数的巨大差异,通常需要在母材之间添加合适的中间层材料缓解二者之间的不匹配问题[30—31],即间接固相扩散焊。为了缓解残余应力,提高结合强度,Liu等[31]采用Zr/Ni 中间层对TiAl 合金和Ti3AlC2陶瓷进行了扩散焊,对其接头组织进行了研究。图5 为中间层厚度为53 µm,施加压力为20 MPa,并在850 ℃的条件下焊接60 min 时接头的微观形貌。由图5 可以看出,母材与中间层金属得到了良好的结合,界面处不存在任何微孔洞和裂纹,整个接头分布着A—I相,根据 EDS 和相图分析可知,A—I 依次为:γ-TiAl+τ3-Al3NiTi2,τ3-Al3NiTi2,τ4-AlNi2Ti,τ4-AlNi2Ti+Ni10Zr7,Ni7Zr2,Ni5Zr,Ni,Ni3(Al,Ti),Ni3(Al,Ti)+Ti3AlC2。研究温度对接头强度的影响发现,该温度条件下得到了最大剪切强度103.6 MPa。

图5 Ti3AlC2/Ni/Zr/TiAl 扩散焊接头微观形貌[31]Fig.5 Microstructure of Ti3AlC2/Ni/Zr/TiAl diffusion bonded joint

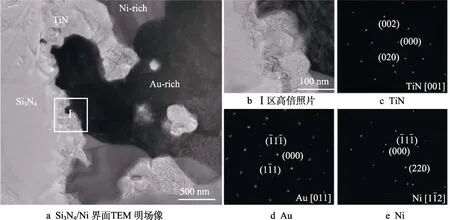

Duvall 等[32]于1974 年首次提出了瞬间液相扩散焊的概念,该方法结合了钎焊和固相扩散焊的优势,可以在低于材料使用温度的条件下实现异种材料的连接,因此,该技术近年来在陶瓷/金属连接方面得到了充分的关注与重视。瞬间液相扩散焊的基本过程为:将熔点低于母材的中间层金属放置两侧母材之间,在加热过程中中间层金属逐渐熔化而母材保持固态,焊接温度下连接界面上形成一定体积的液相对母材形成润湿,并促进母材与中间层元素的相互扩散和界面反应,随着母材高熔点元素逐渐进入液相,中间液相区的熔点升高并发生等温凝固和成分均匀化,从而获得与母材化学成分和组织均匀一致的接头[26]。常用的中间层可分为单层中间层(如Pb[33])、双层中间层(如Al/Ni[34])和多层中间层(如Ti/Cu/Ni/Cu/Ti[35—37],Ti/Au/Ni/Ti[38])。Lan 等[38]在焊接温度为1000 ℃、焊接时间为60 min 的条件下采用Ti/Au/Ni/Ti 中间层对Si3N4陶瓷和DZ483 高温合金进行了瞬间液相扩散焊,两侧母材界面均形成了连续的反应层。图6 为Si3N4陶瓷和Ni 之间反应区的TEM 明场像和选区衍射照片,由图6 可以看出,靠近陶瓷的连续反应层为TiN,此外反应区还存在富Au 相和富Ni 相。为了提高接头强度,Long 等[34]添加Al/Ni 中间层对Cu 和Al2O3陶瓷进行瞬间液相扩散焊,接头强度从不使用Al/Ni 中间层的0.13 MPa 增加到了17 MPa,并且随着连接温度的升高,接头强度在750 ℃的条件下达到了最大值88 MPa。

图6 Si3N4/Ni 界面TEM 明场像及TiN,Au,Ni 晶体衍射照片[38]Fig.6 TEM bright field image of Si3N4/Ni interface and diffraction image of TiN,Au,Ni crystal

2.3 自蔓延高温合成焊接

自蔓延高温合成(Self-propagation high-temperature synthesis,SHS)技术由苏联科学家Merzhanov等于1967 年提出[39],其原理为通过对材料施加外部能量诱发内部化学反应,反应放出的热量促使其持续进行,从而合成新材料[40—41]。自蔓延高温合成焊接是自蔓延高温合成技术与传统连接技术结合发展而来的新型焊接方法,它利用反应放出的热量作为高温热源,以自蔓延反应产物为焊料,实现母材的连接[42]。根据被焊母材的来源,自蔓延高温合成焊接可分为一次焊接和二次焊接:前者是指焊接的母材或部件是通过反应本身原位合成的焊接工艺,后者是指通过焊料的自蔓延反应将现存的母材焊接在一起。

SHS 焊接具有一系列的优点[43—46]:①反应时间短,连接效率高;② 接头产物纯度高,反应放出的热量会使一些杂质瞬间气化;③可通过配置梯度反应原料形成梯度变化的接头,以解决陶瓷/金属接头残余应力问题;④ 焊接过程局部的快速放热使母材的热影响区变小,减少对母材性能的损害。孙德超等[47]在SiC 陶瓷与GH4169 之间加入了多层不同粉末比例的Ti,Ni,C 粉,进行二者的SHS 焊接,并利用电子探针技术对过渡层进行成分分析,获得了接头元素原子质量分数沿垂直于母材连接面方向的分布,结果表明接头两侧形成了一侧为TiC,另一侧为Ni,且成分呈梯度变化的过渡层。

2.4 熔化焊

熔化焊是利用高温热源进行加热,在陶瓷不熔化的条件下使金属熔化,凝固后形成连接,根据热源种类不同,可分为电弧焊、电子束焊、激光焊和等离子弧焊[48—49]。熔化焊具有加热速度快、连接效率高的优点,但陶瓷的高熔点及高温分解特性使陶瓷与金属很难通过该方法实现连接,需采用辅助热源对母材进行预热和缓冷以降低热应力。目前陶瓷与金属的熔化焊主要集中在激光焊和电子束焊[50],电弧焊也有少量报道。

激光焊采用脉冲式的高能量密度激光束照射陶瓷/金属接头进行熔化焊接,特点是加热和冷却速度快、熔化区很窄[51—52],因此能够获得较好的陶瓷/金属接头。刘黎明等[53]研究了工艺参数对激光焊接SiCw/6061Al 接头界面反应的影响,结果表明其主要的影响因素为激光功率,输出功率越小,界面反应程度越轻,接头的力学性能越好。把高能激光束改为电子束的焊接方法即为电子束焊接,它通常需要在真空中进行。由于电子束穿透力强,加热面积小,因此可以获得气密性好、热影响区小的焊接件[54],但该方法工艺复杂,加速电压、电子束密度、工作距离、和焊接速度等均会对陶瓷与金属的电子束焊接产生影响,难以实现较大的面-面连接。

电弧焊是利用电弧产生的高温作为热源的焊接方法,目前采用电弧焊连接陶瓷与金属的研究主要集中在Ti3AlC2陶瓷与金属的连接上。张华等[55]采用电弧焊实现了Ti3AlC2陶瓷与Cu 的可靠连接,焊接件抗弯强度超过了Ti3AlC2陶瓷母材的抗弯强度,分析发现,在Cu 合金侧接头中弥散分布的TiCx颗粒和Ti3AlC2陶瓷侧形成的TiCx-Cu(Al,Ti,Mg)-TiCx-Cu(Al,Ti,Mg)-…交替层叠的结构是其高强度的主要原因。

2.5 其他连接方法

2.5.1 摩擦焊

摩擦焊是指转动力矩和轴向压力共同作用于待连接件,使陶瓷和金属发生相对转动并产生一定的热量,当金属连接表面达到塑性变形状态后停止作用,向连接件顶端以垂直于连接面的方向施加较大的顶锻力,实现金属和陶瓷的连接。其优点是生产效率高,可在几秒内实现连接,缺点是对工件的形状要求严格,必须为棒状或管件,限制了其应用范围。目前,该方法成功实现了Si3N4陶瓷与Al 合金的连接[56]。

2.5.2 超声波连接

超声波连接是在室温下对陶瓷与金属母材施加静压力,通过超声波振动使陶瓷与金属表面相互作用,从而实现二者的连接[49]。其特点是操作简单,连接时间短(低于1 s),对连接表面的清洁程度要求不高,但连接质量对工艺参数敏感,必须合理选择连接参数。这种方法目前主要应用于Al 合金与陶瓷的连接,连接过程通常采用熔点较低的中间层合金。

2.5.3 热压反应烧结连接

热压反应烧结是利用粉末材料作为焊料,通过热压使焊料与母材发生原子相互扩散和界面反应,实现冶金连接。段辉平等[57]选择Ti-Ni-Al 金属粉末作为焊料,实现了SiC 陶瓷与镍基高温合金的连接,研究了焊接温度对接头组织和四点弯曲强度的影响,结果表明控制焊接温度,使焊料产生一定的液相并发生界面反应,是获得优质接头的必要条件。当焊接温度为600 ℃时,达到了最大弯曲强度72 MPa。

3 结语

为了满足工业需求、获得高性能陶瓷/金属复合构件,国内外学者已发展出了多种陶瓷/金属冶金连接方法,但每种方法都有自身的局限性,有些方法还处在实验研究阶段,只能连接特定的体系。陶瓷与金属的冶金连接技术要克服的关键问题主要有3 点:①陶瓷与金属由于化学键型差异而导致的接头不熔合、不润湿的问题;② 二者热膨胀系数和弹性模量差异引起的焊后残余应力大、接头强度低的问题;③陶瓷/金属接头耐热性及高温强度问题。目前,针对前两个问题,国内外开展了大量的研究,取得了可喜的进展。对于第三个问题,采用高温钎料或添加高熔点中间层是可能的解决方案,还需更多的研究验证。开发高强度、耐高温的连接接头是未来陶瓷与金属冶金连接技术的发展方向