日处理300吨氧化锌扩产升级的改造实践

2020-12-03吕忠华

吕忠华

(四川四环锌锗科技有限公司, 四川 雅安 625400)

西南某炼锌厂的氧化锌,采用浸出、脱氯、沉锗、除铁、净化、电解的全湿法流程回收主要有价金属锌、锗。由于焙砂系统的扩产改造,其浸出渣产量翻倍,回转窑产出的氧化锌也随之翻倍。为处理日益增多的库存氧化锌,缓解资金积压,并提高各项技术经济指标,需要对氧化锌全流程进行扩产升级改造。

1 提高氧化锌品质

回转窑处理锌浸出渣过程中,受浸出渣水分高,新料、老料搭配不均匀,无烟煤、精煤热值波动大,助燃空气氧含量低等因素影响,还原挥发过程冶炼气体氛围难以控制,炉况不稳定,导致产出的氧化锌含锌低、含硫高。氧化锌浸出车间产出的铅渣含锌量达12%~16%,锌的浸出率只有85%~88%。

国内研究表明,提高助燃气氧气含量,有利于提高高温区的温度,促进易挥发元素的快速挥发分离。而且可减小供、排气体的体积,易于控制窑内的氧化还原气氛,减少被烟气带出炉窑的生料量,从而提高氧化锌产品中有价成分的含量。另外,烟气总量减少,可以降低烟气带走的热量,有利于节能降耗[1]。国内同行业实践证实,锌浸出渣回转窑挥发过程中氧含量由21%提高至25%后,固体燃料率可以降低5%~6%,渣处理能力提高20%~40%,热利用大幅提升[2]。因此,主要开展的技术改造如下。

(1)在原料方面,焙砂浸出车间引进单室隔膜压滤机,将浸出渣水份从30%~35%降低至22%以下,减少燃料消耗。

(2)在管理方面,制定了入炉配料制度,新料、老料搭配混合均匀入窑,供销部购买热值稳定的煤。

(3)在技术方面,各条回转窑生产线上安装了氧气站,产出浓度90%~95%的氧气与空气混合,将助燃气氧气含量从20%~21%提高至23%~24%。

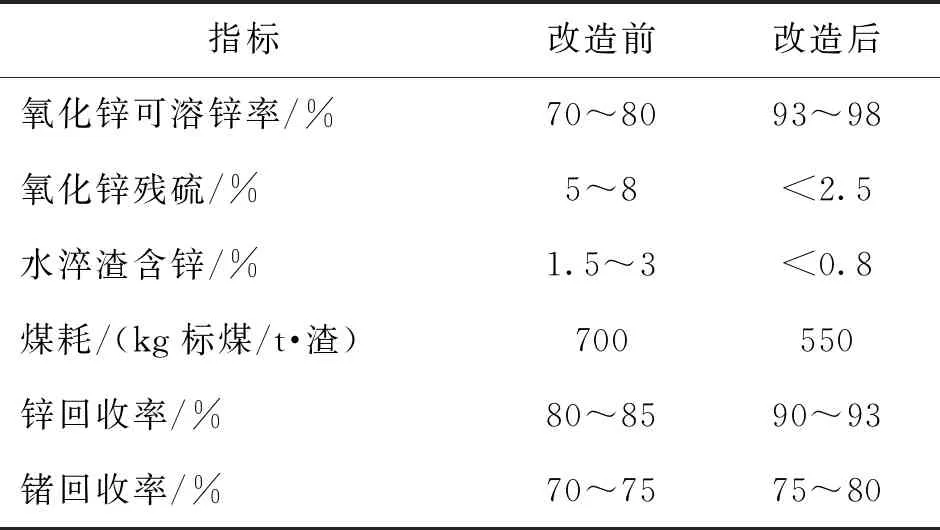

回转窑改造前后技术经济指标对比,如表1所示。

表1 回转窑改造前后技术经济指标对比表

2 浸出车间全流程改造

2.1 浸出工序

由于受原料氧化锌含硫波动大的影响,为提高锌、锗浸出率,在高酸浸出阶段引进富氧强化浸出技术,以90%~95%浓度的氧气作为氧化剂,对浸出渣中的硫化锌及含锗硫化矿物进行氧化浸出,主要技术改造如下。

(1)订购氧气站,对各反应罐安装中空通氧搅拌器,氧气从搅拌轴的中部进入罐内下部,并通过布氧器将氧气均匀分布。

(2)对折流板进行了升级改造,提高了搅拌强度,提高了氧气利用率。

(3)新建4个“瘦高型”柱状反应罐,延长了氧气在罐内的停留时间,进一步提高氧化效果。

(4)对各反应罐的溢流口进行了改造,便于泡沫渣的流出,增加了泡沫渣溜槽及泡沫收集罐,专门收集泡沫渣,然后对泡沫渣再进行单独浸出。

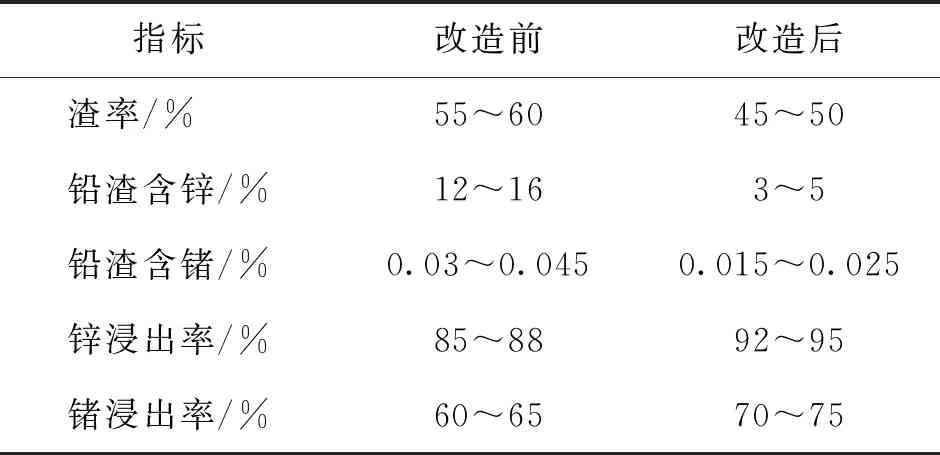

浸出工序改造前后技术经济指标对比,如表2所示。

表2 浸出工序改造前后技术经济指标对比表

2.2 脱氯工序

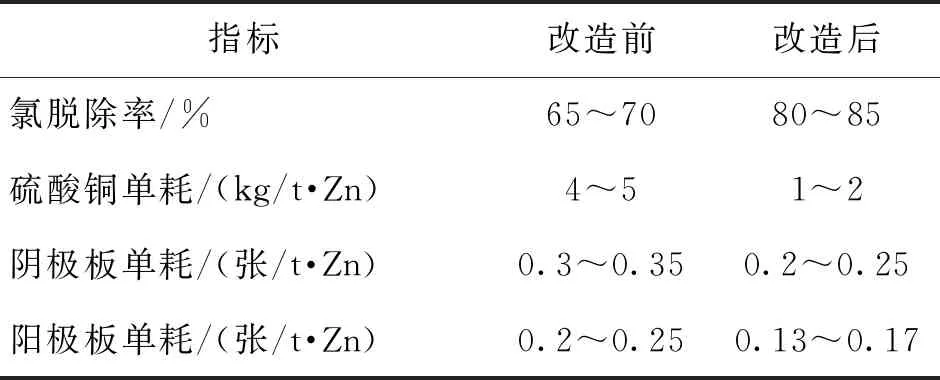

氧化锌中含氯0.3%~0.8%,浸出液中的氯达1 200~2 000 mg/L,废液含氯过高会加剧阴阳极板的腐蚀。改造前使用铜渣对废液脱氯,改造后使用预氧化并制浆的铜渣对低浸后液脱氯,脱氯效果显著提高,如表3所示。

表3 脱氯工序改造前后技术经济指标对比表

2.3 沉锗工序

改造前,沉锗前液为低浸后液,由于低浸板框常有跑浑现象,且沉锗前液中转池体积偏小,时常一边进液、一边出液,基本无静置沉淀时间,导致沉锗前液浑浊,沉锗前液含大量低浸渣及悬浮物。另外,改造前使用的单宁酸为塔拉单宁酸,其单宁酸有效成分仅为70%左右,单宁酸耗量大,锗渣渣量大,锗渣品位低。主要技术改造如下:

(1)低浸后液先脱氯再沉锗,严格控制脱氯板框跑浑。

(2)安装反冲洗过滤器,对脱氯后液(即沉锗前液)再次进行过滤,减少沉锗前液杂物及悬浮物。

(3)更换塔拉单宁酸为五倍子单宁酸,其单宁酸有效成分为81%以上。

(4)单宁酸浆化温度从70~80 ℃降低至60~70 ℃,反应温度从60~70 ℃降低至55~60 ℃。

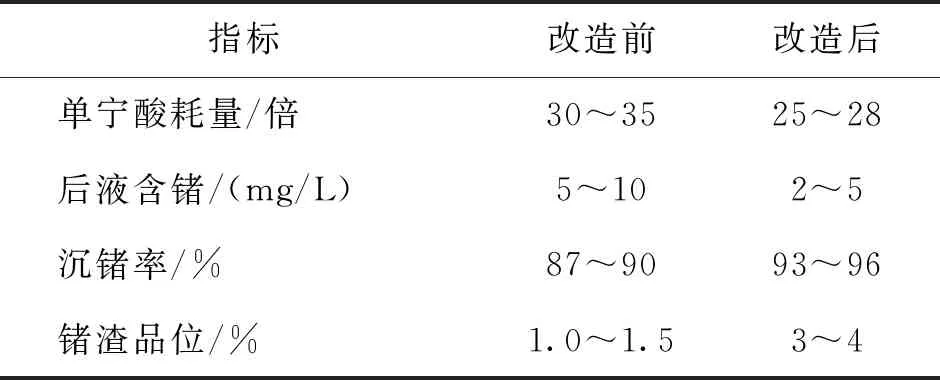

沉锗工序改造前后技术经济指标对比,如表4所示。

表4 沉锗工序改造前后技术经济指标对比

2.4 除铁工序

改造前采用双氧水氧化、钙粉中和的单罐间断除铁工艺,先加双氧水氧化至Fe2+合格后,再加钙粉中和。存在除铁后液Fe2+浓度波动大、锌损失率高、双氧水及钙粉单耗高等问题。

针铁矿法具有铁沉淀完全、渣量少、铁渣过滤性能好,且有价金属损失少等优点,因此被广泛应用于湿法炼锌生产实践[3]。针铁矿法分为VM法和EZ法:VM法是先将溶液中的Fe3+还原成Fe2+,再用氧化剂缓慢氧化成Fe3+,使Fe3+质量浓度在沉淀过程中始终保持在1 g/L以下;EZ法是将高浓度Fe3+溶液均匀缓慢地加入到不含铁的溶液中,保持Fe3+的加入速度与沉铁速度相同,并控制Fe3+始终保持在1 g/L以下[4-5]。

结合生产实际情况及现场地域条件,确定了连续加间断的组合式两步VM针铁矿除铁工艺,主要技术改造如下。

(1)连续氧化,新建了4个连续除铁反应罐,购买安装中空搅拌器,90%~95%的氧气从中空的搅拌轴加入到反应罐中下部,并通过布氧器使氧气分布更加均匀,提高氧化效率。

(2)间断氧化,对折流板进行升级改造,提高搅拌强度及搅拌效果;购买安装中空搅拌器,双氧水通过可以精确计量的电动泵,从中空的搅拌轴加入到反应罐中下部,并通过布氧器使双氧水分布更加均匀,提高氧化效率,降低双氧水耗量。

(3)熔铸工序的锌浮渣,经磨粉产出的收尘粉,经洗涤脱氯后的浮渣,其ZnO含量达90%以上,制浆后替代钙粉作为中和剂使用,减少除铁后液锌损失。

(4)操作上,不再先加双氧水再加中和剂,改为一边加双氧水一边加中和剂,控制pH在较小范围波动。

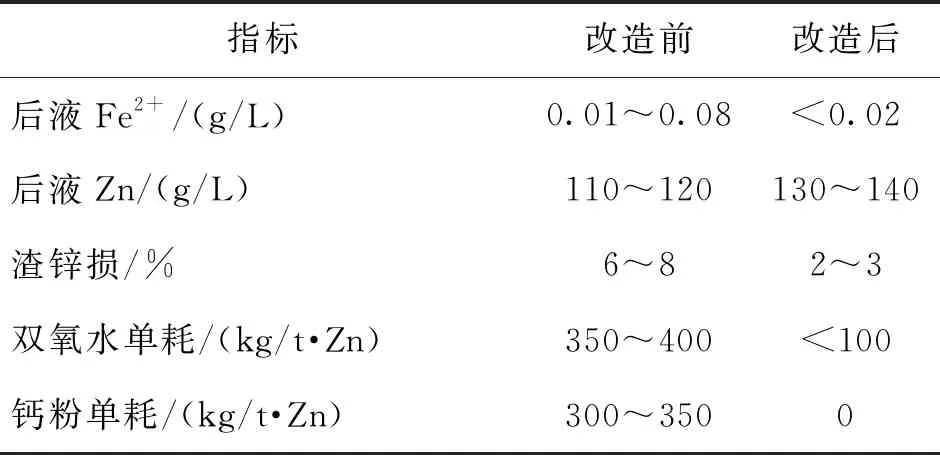

除铁工序改造前后技术经济指标对比,如表5所示。

表5 除铁工序改造前后技术经济指标对比表

3 电解车间创新管理

净化车间,增加了反应罐及设备,三段净化工艺基本不变。

电解车间针对变压器老化、整流效率低、电解槽老化、冷却塔冷却强度低、阳极泥处理劳动强度大等问题,开展的主要技术改造如下。

(1)重新购买安装更加先进的变压器及整流器,整流效率从90%提高至96%。

(2)废弃原老化、破旧的电解槽,电解槽整体加高100 mm,阴、阳极板从1.14 m2更换为1.26 m2。

(3)对槽间垫板进行升级改造,减少接触板、短路板,电流效率从82%~85%提高至87%~90%。

(4)对循环泵、管道、上下溜槽进行了扩能、加大、加高、加宽改造,循环量得到明显提升,降低了槽内杂质富集对电解的危害。

(5)冷却塔落水管式冷却方式,改为蜗旋喷头冷却方式,冷却效果大大提升,同时降低了阳极泥管道结晶清理的人工费用。

(6)新液间断加入,改为连续加入,新液加到循环池改为新液加到上溜槽,保证锌浓度在较小范围内波动。

(7)制作阳极泥清理平台及阳极泥浆化罐,阳极板上阳极泥清理后直接掉入浆化罐内,然后打至浸出车间使用,降低了阳极泥转运过程中的环保风险,同时改善了现场劳动环境。

4 结论

通过对氧化锌全流程扩产的升级改造,氧化锌日处理量从130~150 t提高至300~320 t,各项技术经济指标提高显著,解决了库存氧化锌量大、资金积压的问题。