SCR铜杆生产线竖炉系统故障分析及优化改进

2020-12-03张鹏飞张伟旗

张鹏飞, 张伟旗

(江西铜业集团铜材有限公司, 江西 贵溪 335424)

江铜分别于2003年、2006年引进了两条SCR连铸连轧铜杆生产线[1],其熔铜速率分别为35、25 t/h,产品为Φ8 mm铜杆,其设计产能达37万t/a,是国内最大的铜杆加工基地之一。SCR竖炉属于典型连续式高温熔铜设备[2],作为生产线的关键设备,其运行的正常与否,不仅直接影响到生产线的高产、稳产,且会造成较大的安全环保事故,经济损失较大,特别是目前两条生产线已运行多年,设备故障率较高,如竖炉砖体脱落、烧损、外壳发红、炉龄短等问题已成为制约生产的技术“瓶颈”。因此,针对竖炉系统故障进行分析及优化改进,提升其运行的高效稳定性,延长炉龄,降本增效,势在必行。

1 现状分析

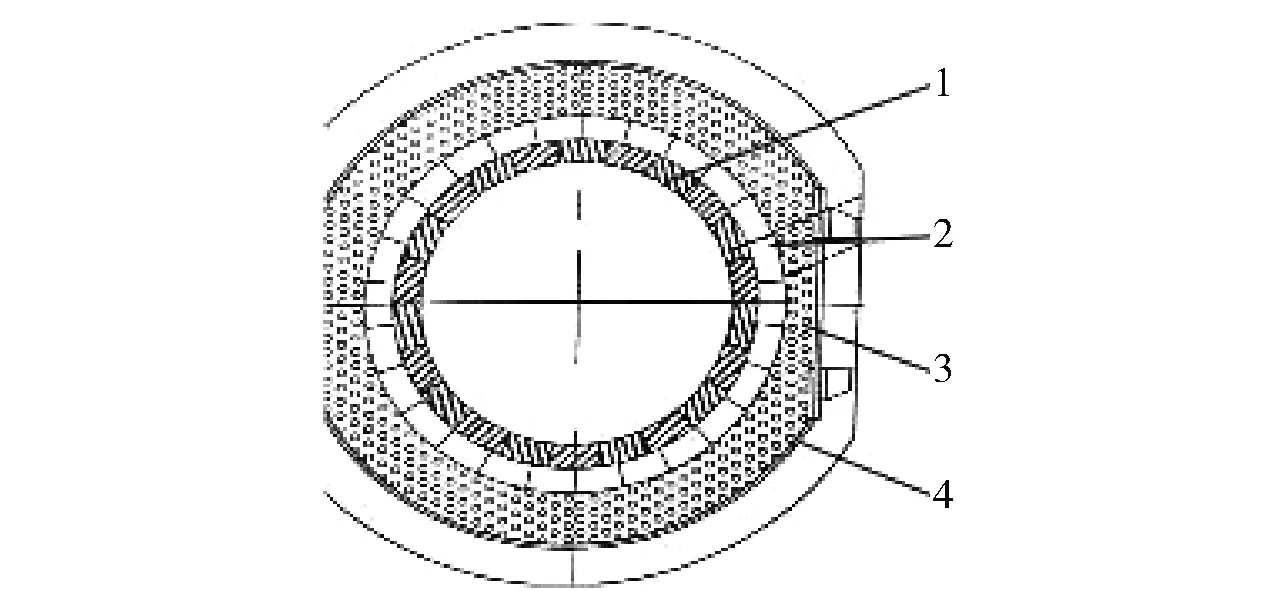

现以SCR4500竖炉系统为例。其仅是在SCR3000竖炉系统的基础上,设计增加了炉体高度、新增了4个烧嘴等,但其熔铜速率、炉况稳定性等尚未得到有效验证。SCR4500竖炉结构设计剖面图,如图1所示。其结构设计呈圆筒形,由内到外依次为耐火层、保温层、钢制外壳,其中耐火层由碳化硅及其捣打料砖砌筑而成;保温层设有高铝保温砖层、28#轻质料层;钢制外壳由高强度锅炉钢制作。为了提高装料作业率,实现快速装炉操作,其加料口设在炉顶。投产后,由于生产过程中片面地追求竖炉的熔铜速率,致使其投料频率、燃气消耗量远高于设计需求,竖炉炉龄也难以达到设计要求。

1.耐火砖 2.保温砖 3.轻质填充料 4.钢制外壳图1 SCR4500竖炉结构设计剖面图

该公司两条SCR铜杆生产线原设计使用LPG液化石油气,但由于LPG含焦油量大、价格波动大、维护保养费用高,且易燃易爆,排放氮氧化物高,具麻醉性,安全隐患较大,易污染环境等。对此,该公司于2015年成功实施了LPG改用CNG燃气加热优化设计及改造。即使天然气已改造成功,但因天然气燃值比LPG更低,需增大风压方可达到同等的燃烧效果,导致竖炉炉体损伤快,对竖炉系统的要求更加苛刻。

况且,竖炉熔炼过程中,其燃烧机理繁琐,运行工况变化多端,特别是影响铜杆品质的因素多且复杂,一旦操作调整不当、维护保养不及时,将造成生产不稳定;加之该竖炉系统使用期限已久,作业环境恶劣且要求较高,致使竖炉故障率居高不下,如掉砖、砖体或溜槽表面剥蚀、烧嘴处积冷铜、炉体升高等现象时有发生,曾多次造成生产提前中断、停炉、修炉,导致该系统产能低,严重影响铜杆产品质量,且成本能耗居高不下。

2 竖炉系统故障分析及优化改进

2.1 竖炉砖体脱落

竖炉由不同规格的炉砖砌筑而成,形成一定厚度的砖缝,其耐火层与铜原料、火焰直接接触,作业环境较恶劣,该故障以其顶部锁砖为主。2016年12月、2017年7月,SCR4500、SCR3000生产线分别发生过炉顶锁砖脱落现象,导致炉砖堵塞出铜口,幸被发现及时,未造成铜水倒灌引发重大事故,当即安排停炉检修10天,严重制约了产能的发挥。其故障主因是:(1)铜砖变形严重,铜砖面低于耐火砖表面,使下落的电铜板直接刮擦耐火砖;(2)SCR3000炉顶选用229×114×78 mm小尺寸锁砖,砖缝过多,易脱落;(3)投料不及时,常使炉内铜原料高度低于铜砖,投料时电铜撞击上部锁砖,导致砖体松动。

必须严格制定铜砖更换周期标准,以确保铜砖体充分发挥防护功能。整体更换铜砖后,在生产过程中,必须实时监控铜砖温度;整体更换炉顶14层锁砖时,可选用459×229×78 mm大锁砖替代原229×114×78 mm小尺寸锁砖砌筑,将上部锁砖由原14层改为2层,尽可能减少砖缝数;为了增强炉体强度,要将浇筑料填充满砖与炉壳之间的间隙;必须规范投料作业标准,对投料不及时者,予以考核;在竖炉炉口处,可新增炉料液位报警装置,能提示操作人员及时投料,从而及时避免发生竖炉烧空等现象。

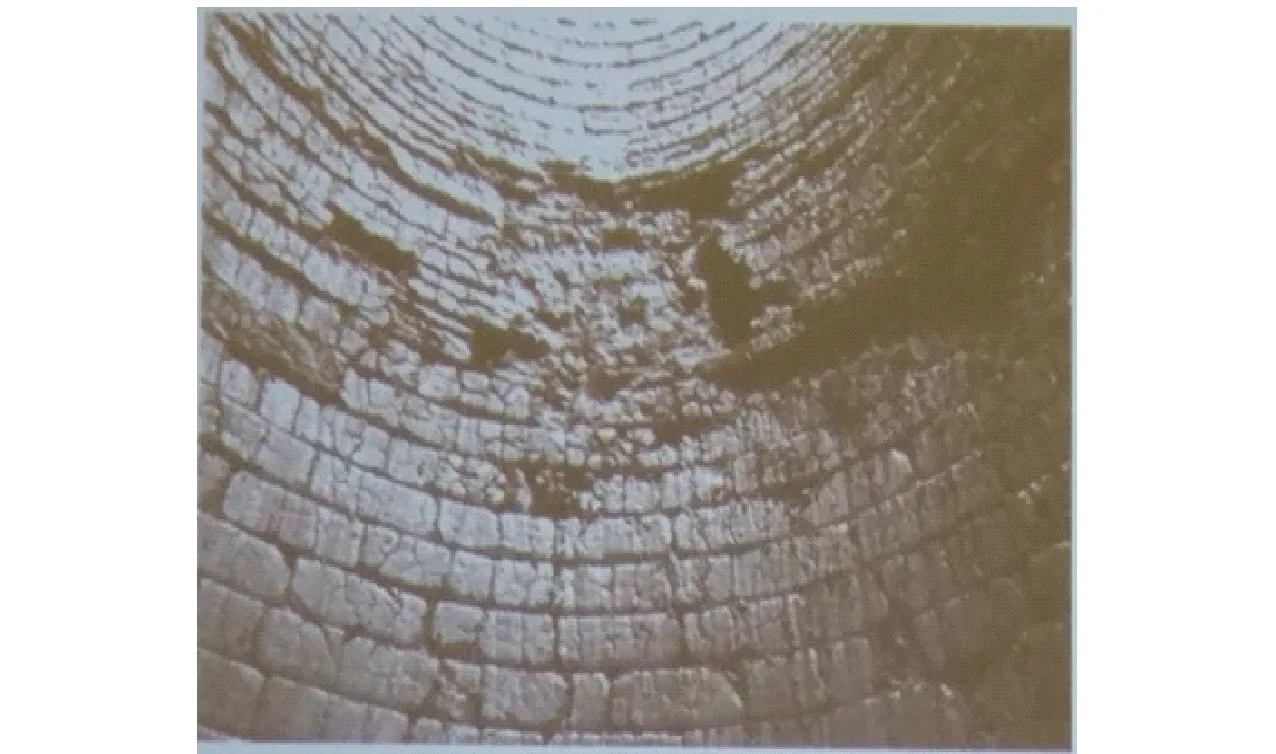

2.2 耐火层表面开裂、剥蚀

烧空竖炉后检查炉体,发现炉砖表面开裂,而耐火层表面剥蚀现象通常在开炉后18个月产生龟裂,30个月后易产生大块状的剥离,以炉体第50~65层之间的耐火层最严重,导致竖炉炉龄大幅缩短。50~70层炉砖开裂、表面剥蚀图,如图2所示。

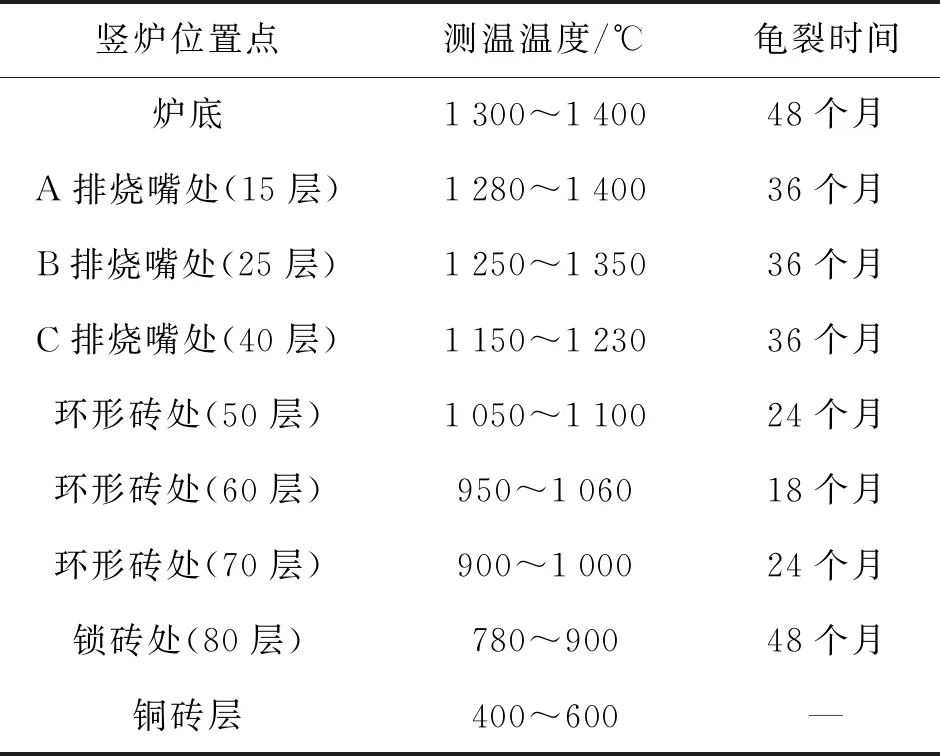

为查找耐火砖失效原因,应每半年烧空竖炉一次进行排查。要按照各层炉砖失效的先后顺序,排查炉砖材料、作业环境、砌筑质量等,不难发现同一竖炉使用材料、砌筑质量、气氛保护等条件基本相同,仅作业温度从下至上由高到低衰减。通过预埋热电偶、烧空竖炉手持红外测温仪测温,可发现竖炉作业温度与龟裂时间有一定的联系,表明作业温度是该类炉砖加速失效的主因,且950~1 100 ℃对碳化硅材料的氧化损伤最大。

图2 50~70层炉砖开裂、表面剥蚀

表1 竖炉作业温度与龟裂时间趋势表

分析高温氧化腐蚀形式如下列方程式所示,碳化硅材料氧化后产生二氧化硅,而二氧化硅的组织结构相较于碳化硅更大,导致材料体积增长,裂隙度增加,使炉砖由表至里逐渐开裂,进而产生大块状剥落。

SiC+bondphase+2O2↑→SiO2+CO2↑

为提升竖炉的高效稳定性及炉龄,应针对碳化硅材料的特性,制订相应的CO值控制、火力升降技术规范;停炉时,竖炉内部仍堆积有大量高温铜板(900~1 000 ℃),且无保护气氛,此时抗氧化性最弱,必须制订竖炉停炉技术规范,针对停炉时的吹风时间、强度等工艺进行管控,缩短冷炉时炉砖在高氧化温度区间的驻留时间;竖炉修筑时,应把控好砌筑质量,尽量避免使用加工砖,需保证砌筑砖缝厚度小于1.6 mm,以增加炉体强度,同时使用稳定性更高的氮化硅材料,以减少材料对温度的敏感性。

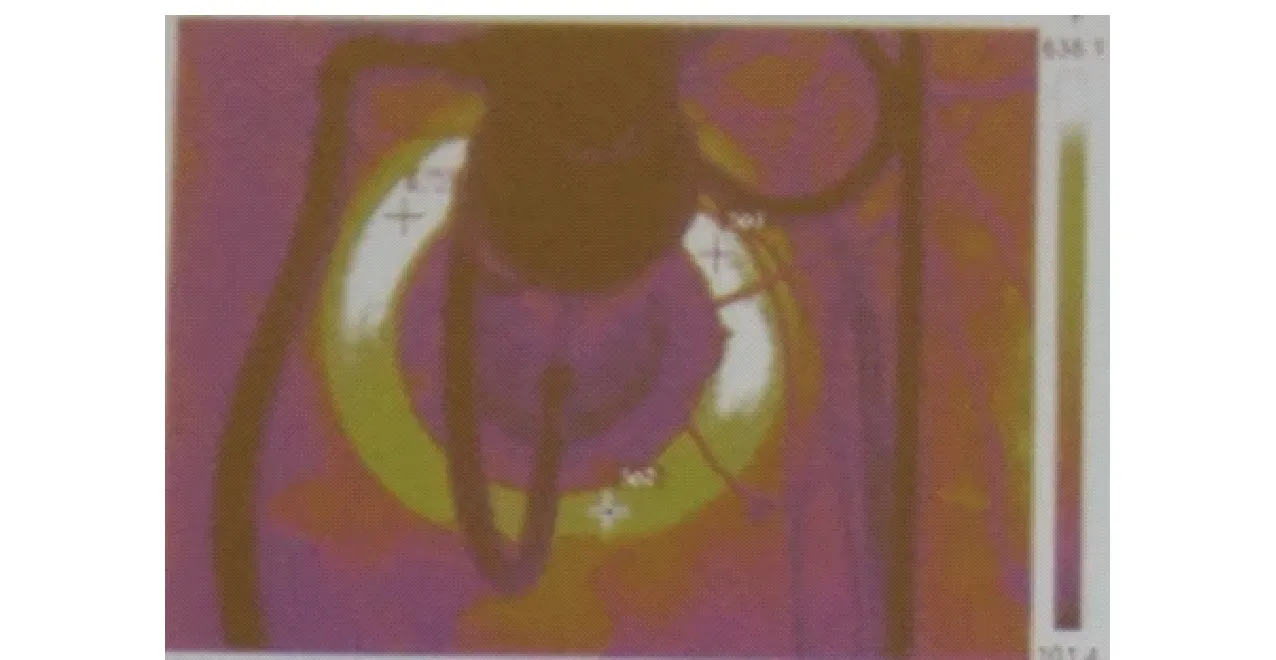

2.3 烧嘴处“发红”

生产过程中,烧嘴区域“发红”时温度高达550 ℃,较其它区域高出约350 ℃,易导致烧嘴水套损坏、固定螺杆断裂失效,甚至使喷嘴外套强度降低,产生漏气、水套漏水现象,能源浪费严重,安全事故隐患较大[3]。烧嘴处“发红”现象,如图3所示。烧嘴处“发红”时,需及时使用风管对烧嘴处进行冷却、降温,严重时则应停炉更换烧嘴水套、喷嘴及垫片等,以保障正常作业。竖炉烧嘴结构设计特殊且复杂是该区域温度过高“发红”的主因。由于竖炉烧嘴区域无保温层,保温性能差,但该部位直接与炙热的火焰接触,温度相对较高,需采用整体式碳化硅型砖与内置烧嘴管的方式进行砌筑。

图3 烧嘴处“发红”

为进一步降低竖炉烧嘴区域的温度,提高烧嘴水套、烧嘴管等部件的使用稳定性及使用寿命,应针对烧嘴区域使用材料、砌筑规范及烧嘴管口径等方面进行优化。砌筑砖体、浇筑浇注料时,必须严格把关,并优化砖块结构,尽可能少用加工砖,仅一个烧嘴可减少砖缝长度达0.8 m,以增加炉体强度;浇筑型砖处99 #浇注料时,首次采用振动棒捣打浇筑料,可减少浇筑体的内部气孔、组织疏松,而铺设28#轻质料时,也增设气锤压实环节,能提升炉体强度和保温性能;可将烧嘴管管口由“直筒”型结构改进为“喇叭”口,即根据火焰的发散模型,将烧嘴管入口到出口管径改进为由小到大渐变的形式,以减弱炽热的火焰对管壁的热辐射;改进烧嘴型砖结构设计,其非接触火焰面使用轻质保温料烧结而成,能大幅提升型砖的保温性能。新设计烧嘴型砖,如图4所示,白色侧系轻质保温料烧结而成。优化设计后,烧嘴处再无“发红”现象,SCR3000/4500竖炉烧嘴区域温度显著降低,且稳定在240~320 ℃范围之内,可全部撤除现场竖炉区域的所有风管和冷却风机。

图4 新设计烧嘴型砖

2.4 炉体膨胀“长高”

竖炉作业温度达1 000 ℃以上,且因生产线的特殊性,生产过程中需停炉更换系统、进行设备检修等,导致竖炉需频繁经历冷热交替的降温、升温过程,久而久之竖炉会产生膨胀“长高”现象。特别是在竖炉使用周期的末期,炉体裂缝渗入“冷铜”“长高”后无法恢复,易造成竖炉产生倾斜,膨胀节处螺杆崩断,加料口高于投料小车平台,导致发生无法投料、卡料或卡斗等问题,竖炉炉龄缩短,严重制约了生产的顺行。

该故障的主因是砌砖砖缝过大、炉体温度不均、预留膨胀缝过小等。其主要措施有:(1)因炉壳有变形,修炉前必须对炉壳进行校正,同时使用激光定位仪重新测量炉体的中心点,从而保证各喷嘴的适宜角度,提升炉体受热的均匀度;(2)砌炉过程中,要严格监管砌缝,采用砌一层验一层的方式,保障砌筑质量;(3)加强对膨胀节的跟踪,开炉后,每次停炉要测量膨胀节间隙,检查螺杆是否崩裂,螺杆过于绷紧时,应逐步拧松螺帽,保证各点受力均匀,确保螺杆不断裂,进而避免炉体倾斜;(4)优化炉砖砌筑方式,将炉体膨胀缝的间隙由原87 mm增至130 mm,可使膨胀行程增加,避免炉体“长高”后铜砖层与加料口高度抬升,避免因此而产生的卡斗、卡料问题[4]。

2.5 上溜槽烧损

上溜槽是连接竖炉与后续系统的重要部件,至关重要。其采用全封闭结构设计和加热,该钢沟槽由钢板焊接而成,内衬99#浇注料,经一次性浇注烧结成整体。其作业量大且作业环境恶劣,因其直接与竖炉出铜口相连接,竖炉内部的高温、高压氧化性火焰直接辐射上溜槽内壁,但上溜槽常采用99#浇注料整体浇灌而成,耐火性能较差,内壁易产生氧化、剥落、开裂等现象,铜液渣量大,报废率高,其使用寿命仅3个月,生产成本高。

通过现场跟踪,上溜槽材料耐火性差、作业环境恶劣是导致其使用寿命短的主因。需改善其高温耐腐蚀性能,可将上溜槽由整体99#浇筑料浇灌式改进为使用“U”型碳化硅型砖砌筑,“U”型碳化硅型砖与钢壳的间隙采用28#轻质保温料浇注,可大幅提升上溜槽的耐火性能,显著改善炉口连接部位烧蚀现象。但使用碳化硅材料砌筑后,仍存在保温性能下降、上溜槽变形量大等新问题,必须加强对上溜槽使用的过程监控。应及时焊接加固开裂法兰,更换断裂螺杆,以避免发生停炉事故。碳化硅溜槽,如图5所示。

图5 碳化硅溜槽

3 结语

生产实践表明,针对SCR铜杆生产线竖炉系统故障进行分析及优化改进是成功的。优化改进后,该系统熔铜速率高,故障率低,炉况稳定性好,社会经济效益显著。

(1)竖炉熔铜速率高。该系统故障少,有效作业率高,可实现竖炉熔炼的高效能。

(2)铜杆一、二级品率高。铜液渣况良好,可保证连续供给连铸连轧浇注机的铜液质量合格稳定,铜杆产品夹杂、断线等缺陷少,质量投诉少。

(3)竖炉炉龄长。目前,SCR3000竖炉使用30个月仍未产生砖体剥裂、掉砖,竖炉长高、倾斜等问题,竖炉损耗小,安全可靠性高。

(4)上溜槽使用寿命长。其平均使用寿命已由3个月提升至12个月以上。优化改进后,其在线更换难度小,可大量节省人工更换溜槽的投入。

(5)成本能耗低。2017年修炉以来,天然气吨铜能耗下降了1.2 m3,能源利用率高。

(6)现场作业环境改善明显。炉口不堵塞,安全隐患小,无重大生产、安全事故发生。

因竖炉炉体修筑周期未到,部分优化改进方案未实施,如选用氮化硅材质耐火砖、重新设计烧嘴型砖等,待以上方案全部实施后,必将实现SCR竖炉的稳产高产。