湿法冶炼生产中金属离心泵的应用与改造

2020-12-03林志佳

林志佳, 陈 贶

(1.中冶瑞木新能源科技有限公司, 河北 唐山 063200; 2.中国恩菲工程技术有限公司, 北京 100038)

1 工艺和设备管理介绍

某新能源材料公司作为湿法冶炼企业,利用自身独特的原料及工程建设等优势,仅用18个月建成并投产国内规模最大的三元前躯体生产企业,其湿法冶炼工艺制备工艺为:氢氧化镍钴原料为吨袋包装,从港口码头卸船后汽车倒运至原料仓库贮存;由厂房内行车吊送至浆化区域,破袋后倒入镍盐储仓,经皮带输送机送至浆化槽搅拌浆;物料经过桨化、浸出、萃取、合成、烘干等湿法冶金工序生产三元前驱体材料。

该新能源材料公司作为生产型企业,设备投资占据了企业固定资产投资比例的50%以上,设备是企业生产的基础,而固定资产投资中主要设备运行的好坏直接影响着企业的生产经营情况,是企业降低生产成本、确保生产安全、稳定产品质量和提高市场竞争力的有力工具[1]。在湿法冶炼行业,生产工况对设备耐腐蚀性、耐磨性、强度等设备性能提出了较高的要求,根据工况条件选择合适的设备,做到合理维护保养,对降低设备故障率和生产成本尤为重要。随着生产时间的延长与推进,许多设备及工艺问题凸显出来,如部分设备不适应工况、工艺繁杂、冗长等,生产成本高于其他生产企业,为提高企业生存空间,优化工艺、开展设备改造、控制生产成本已迫在眉睫。

2 生产现状

本企业分两期建设,一期已于2018年底投产,二期计划于2020年投建,合计年产6万t高镍三元前驱体并副产高纯氧化钪,是目前在建的国内最大的高镍三元前驱体及全球最大的高纯氧化钪研发及生产基地,具有原料来源稳定、工艺流程先进、产品去向明确、市场竞争力强等综合优势。

本企业设置有浸出净化、成品、萃取、公辅、氧化钪等生产车间,设备总数量为13 000余台,其中浸出净化车间使用大量的金属离心泵,用于输送铁铝渣洗涤液、除钙镁压滤液等还原浸出液液体,此类液体的特性为腐蚀性强、含固量高、颗粒悬浮物高、易气化及易结晶。此类泵的特点为叶轮悬臂式结构,轴向吸入、径向排出,轴封采用填料密封,叶轮通过叶轮锁母定位于轴上,起到输送液体的作用。

3 金属离心泵生产中存在的问题

自2018年12月投产至2019年9月,公司已生产运行近10个月,期间金属离心泵在生产运行中出现了诸多问题,主要是轴封泄漏频繁,填料需要频繁更换。造成大量含金属成分的贵重液体泄漏,影响环境也造成资源浪费。经统计填料密封材料更换周期为5天,需要每天安排2~3名操作人员专门处理金属离心泵的轴端泄漏问题,消耗大量的人力、物力。据统计2018年12月~2019年9月处理金属离心泵泄漏故障的检修项目1 300余项。

结合现场实际情况进行分析,填料密封频繁泄漏的原因是:(1)填料密封型式中盘根作为主要密封材料,与轴或轴套直接接触,且相对转动,由于其表面光洁度差,造成填料与填料函及轴之间的摩擦系数大,使轴或轴套易磨损,磨损后泵内溶液渗漏;(2)经过一定时间的使用之后,填料中的润滑剂流失,盘根的生产工艺多数情况为编织,较其他密封材料相比,其膨胀系数大,膨胀后在设备运转中填料与轴之间产生较大的摩擦力,使得盘根更加易损。因此为了延长盘根的使用寿命,降低盘根与轴套产生的摩擦热,允许一定的泄漏量,以便盘根得到有效冷却和润滑。

在生产运行中,时常出现泵泄漏故障,经检修后新更换的盘根运行状况良好。但短暂使用后,泄漏量加大,需频繁调整填料压盖及更换盘根,如果不及时更换填料继续使用,轴套磨损加剧变形而报废,严重时还会出现轴套磨断,使得盘根密封失效,无法有效密封[2]。

鉴于上述盘根密封的缺点,盘根密封形式允许保持一定的泄漏量,如此势必造成对现场环境的污染及贵重金属溶液的损失;盘根填料摩擦系数大,使得电机的有效功率降低,电能消耗增加;盘根密封较其余密封形式(如机械密封)相比,漏泄量大,有时不可控[3]。

4 金属离心泵相关问题解决方案

经过对泵现有的轴封结构分析泄漏原因及现有填料密封的缺点,找到现有结构的特点,提出将填料密封改为K型动力密封结构的改造方案。

K型动力密封的优点如下:(1)泵运行时由于叶轮的旋转产生离心力,泵腔内处于负压状态,K型油封的唇口因负压而收缩,与轴套不直接接触,减小相互之间的磨损,液体无法向外泄漏;(2)泵停止运行后,由于叶轮停转,泵腔内负压消失,转为正压,K型油封唇口由收缩变为张紧,油封唇口与轴紧紧抱住,达到停机时密封的效果。因此K型密封结构利用的是K型油封唇口的柔韧性及耐磨性达到开机及停机时的密封效果[4]。

金属离心泵的密封结构示意图如图1所示,图中填料和轴套是配套使用。填料安装在填料函中,通过填料压盖将填料(盘根)紧固于密封腔体中,随着轴的转动,轴或轴套与填料形成动密封[5]。填料示意图如图2所示,轴套示意图如图3所示。

1.填料 2.轴套图1 金属离心泵密封型式结构示意图

图2 填料示意图

图3 轴套示意图

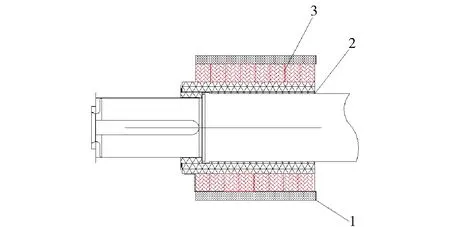

改造后的金属离心泵密封结构示意图如图4所示,K型密封圈通过过渡配合安装于轴套与衬套之间,形成有效的密封结构。K型密封圈与轴套及衬套的装配示意图如图5所示。

1.K型密封圈 2.轴套 3.衬套图4 改造后的金属离心泵密封型式结构示意图

图5 K型密封圈与轴套和衬套装配示意图

本次改造的关键部位为轴套与衬套的加工,轴套外表面粗糙度为Ra1.6,通过如此高的粗糙度要求,确保轴套运转过程中与K型密封圈的低摩擦力,延长K型密封圈的使用寿命。

5 金属离心泵改造特点

(1)原有填料密封形式与改造后K型密封结构的对比:

①原有填料密封结构缺点:填料盘根为易耗件,更换周期短、价格高,填料易磨损泵轴及泵壳,磨损后泵的修复费用高。

②改造后K型密封结构优点:易耗件将盘根替换为K型密封圈,更换周期长、价格低;K型胶圈不易磨损泵轴及泵壳,后续修复费用极低;K型密封基本实现零泄漏,减少溶液损失。

(2)本次金属离心泵改造的特点为:在现有设备基础上不需要更换泵壳、泵轴等价值高的配件,通过对泵壳及轴套进行机械加工,并合理选用规格与之匹配的价格低的易耗件K型密封圈,以取代现有价值较高的填料盘根。

(3)技术核心点为:

①K型密封圈的选型:选用规格合理、材质适用的(标准件,价格低)。

②轴套与泵壳衬套的加工:根据选型后的K型密封圈对现有轴套、泵壳进行重新设计,并对设计后的轴套、衬套等机械加工配件的制造精度进行控制,将轴套外表面的粗糙度控制为Ra1.6以内,通过对粗糙度高要求,确保轴套运转过程中与K型密封圈的低摩擦力,延长K型密封圈的使用寿命。

6 金属离心泵改造效果与效益

经对原有金属离心泵的压力、转速、流量、扬程等技术参数、以及输送介质的浓度、粘度、腐蚀性等特性,结合金属离心泵的周边公共条件、空间限制及生产工艺的稳定性细致分析后,根据实际工况要求设计合适的密封结构,使K型密封完全能满足现在工况的要求。金属离心泵的密封使用寿命由原来的5天延长至45天,极大地延长了设备的使用寿命,降低设备维修消耗,确保生产正常有序进行。通过改造降低设备维护和维修成本、减轻工人的劳动强度、减少物料浪费、避免环境污染,通过此次改造产生极大的经济和社会效益。