宽幅电潜泵叶导轮设计与性能试验

2020-12-02白健华蒋召平于法浩尚宝兵

李 越,白健华,蒋召平,于法浩,尚宝兵

(中海石油(中国)有限公司 天津分公司,天津 300459)

机械采油技术是渤海油田井筒举升工艺持续稳产的基础。截至2020年,渤海油田机械采油井数量占生产井总数的96%。

随着渤海油田开发不断进行,油井均已进入或即将进入中高含水期。目前,渤海油田以高含水、高可采储量采出程度并称的“双高”油田接近20个,储量及年产量占比均达到50%以上。电潜泵技术具有占地面积小、排量大和举升扬程高等技术特点,成为了海上油田全生命周期稳产和提液增产的主要手段[1]。在油田进入中高含水期后,地层能量明显下降,生产井提液稳产的需求不断增大。根据2015―2019年的统计结果,因生产井大泵提液需求导致的非故障检泵比例已经由2%提升至20%,增加了油井的生产成本。针对电潜泵结构特点,提升叶导轮水力性能指标,可直接拓宽电潜泵适用的排量范围,适应油井提液需求,降低换大泵频次。叶导轮性能的好坏对离心泵性能影响很大,研究表明叶导轮的水力损失占离心泵水力总损失的40%~50%[2]。设计水力性能优良的宽幅电潜泵叶导轮,就必须运用流场分析软件,并对设计结果进行多次优化[3-6],比较通用且有效的方法为数值模拟结合样件试验论证。本文应用CFTurbo及有限元分析软件,对宽幅电潜泵叶导轮开展了结构设计和流场模拟分析,并采用3D打印技术和铸造方法对样件进行试制,开展水力性能测试,以期为后续现场应用提供参考。

1 实体建模

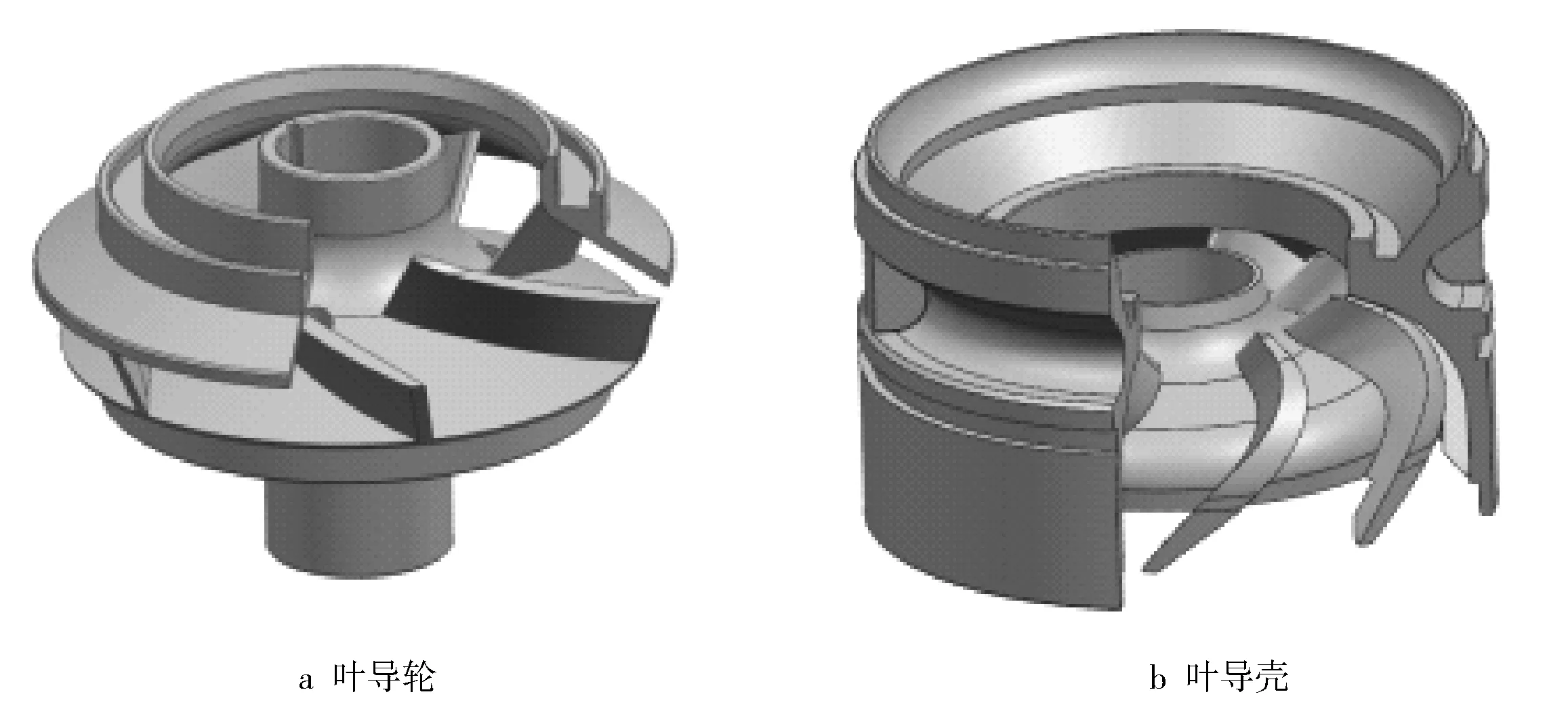

宽幅电潜泵举升单元由1个叶导轮和1个叶导壳组成,流体举升时,叶导壳静止,轴承带动叶导轮单一方向旋转,通过高速旋转的离心力将动能转化为压能,逐级传递将流体举升至地面[7]。本文应用CFTurbo软件,选用三维模型建立宽幅电潜泵叶导轮及叶导壳模型,采用扭曲三角形法进行绘图[8]。在建模计算前,做如下假设[9-10]:①不考虑气液两相流及油水混相流,仅考虑以水为单一介质的单相流;②流体在叶导轮内做不可压缩的稳态流动。

1.1 叶导轮参数设计

考虑渤海油田生产井产液量分布情况,产液量在100~400 m3/d的占比达50%以上,结合常规电潜泵的性能参数,设定宽幅电潜泵举升单元额定排量288 m3/d,额定转速2 850 r/min,额定点扬程≥4 m,额定点泵效≥60%。导叶片数6片,导壳外径103 mm,轴径22.2 mm。图1为宽幅电潜泵叶导轮和叶导壳的三维模型。

图1 宽幅电潜泵叶导轮和叶导壳三维模型

在设计过程中,叶导轮和导壳都属于三维复杂曲面结构,设计材质选用铸铁合金,砂模铸造成型,并配合抛光和喷砂整形等工艺,保证叶导轮和导壳的精确性。

1.2 数学建模与网格划分

应用CFTurbo软件针对叶导轮进行数学模型建模。因叶导轮及叶导壳的叶片部分为三维扭曲结构,需要对实体模型通过“二维→三维”的顺序搭建实体模型,随后设定叶导轮各项基本参数。研究表明,当级数≥2时各级叶轮的进口液体均是有旋运动[11-12],随着级数的增加(三级之后),模型的单级扬程、效率和轴功率的参数值与第2级叶轮基本一致[13],考虑模拟的准确性和时效性,本文采用三级模型进行数值模拟。

利用Ansys对叶导轮和叶导壳的水体区域进行网格划分,相同模型的网格数量越多,模拟计算结果越准确,同等数量的结构化网格比非结构化网格的计算精度更高,本文选用结构化网格对模型进行数值模拟,并对所有叶片的前端和尾部进行网格加密处理,如图2所示。

图2 叶导轮和叶导壳水体三维网格划分

1.3 边界条件

选用标准k-ε湍流模型,假设流动为完全湍流,忽略分子黏性的影响,这与预期设置流动介质为单相纯水液流吻合,并且该模型对于三维旋转流动具有很好的效果[14]。在进口端面给定进口排量,进口湍动能k和湍动能耗散率ε为:

(1)

(2)

式中:uin为进口平均速度;lin为进口混合长度;Cμ为经验常数,取值0.09。

收敛精度选用1×10-4,保证三维模拟的计算准确率。边界条件定义了进口、出口和壁面3个类型。本文预置液体为单相纯水液流,叶片的进口处即为单一均相流动[15-16]。导叶、叶片和轮毂等为壁面边界,不考虑叶导壳本体和泵之间的空隙,因此模型为一个整体壁面模型。叶轮、叶片和流道内均认定为绝热无滑移边界[17],壁面粗糙度为12.5 μm。

2 仿真结果与分析

对三维建模的宽幅电潜泵叶导轮和叶导壳内部湍流,应用有限元软件进行数模计算与结果分析,得到内部的压力场和速度场,并计算不同排量下的扬程和效率,与样件试验数据进行比较。

本文模型针对3级叶导轮进行模拟,为保证数据真实性和准确性,参考电潜泵高效区范围参数,对共计10个模型的不同工况点均进行了模拟计算,以排量为变量(0.35Q额定~1.6Q额定),其余参数保持不变,以最终设计泵(叶片包角60.8~60.5°均匀变化,叶片厚度1.2~1.5 mm均匀变化)进行分析。

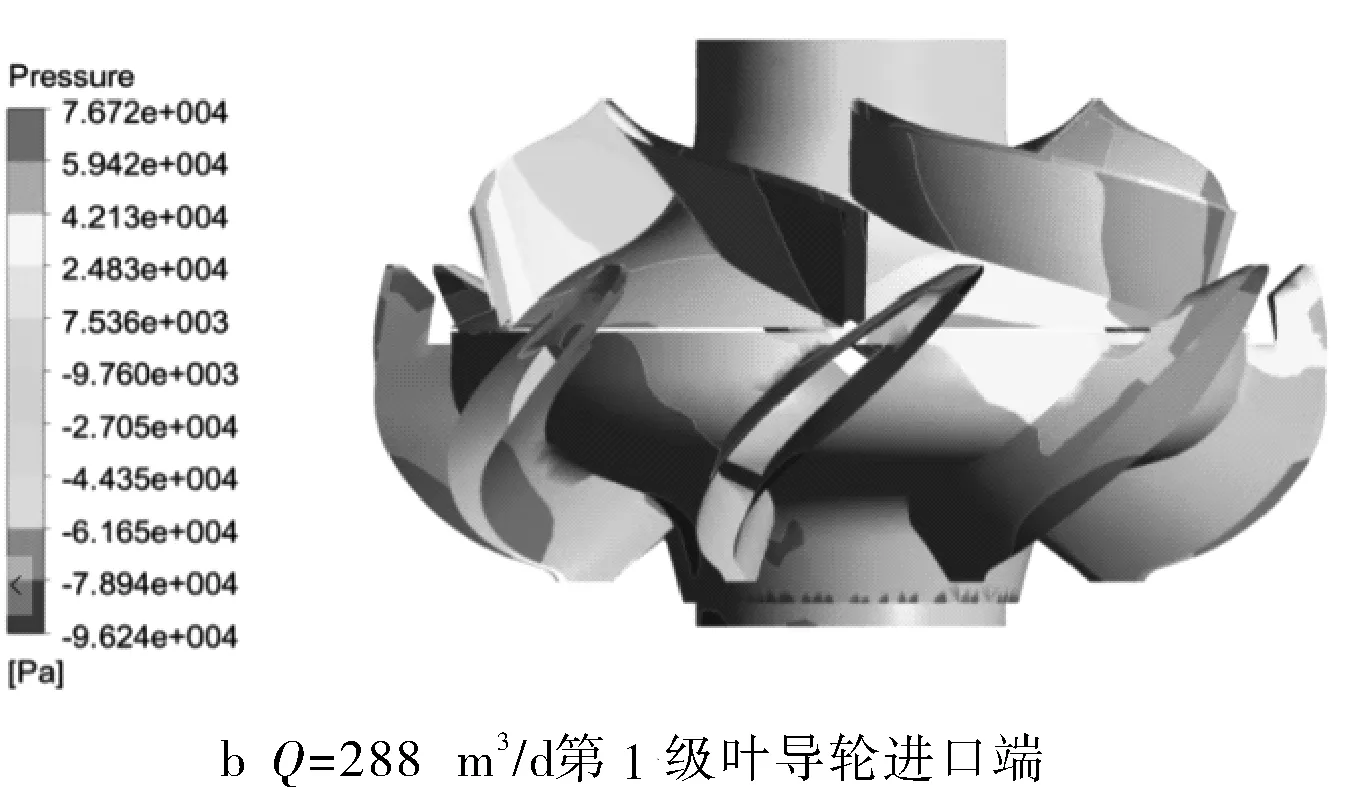

2.1 压力场

叶导轮工作状态下的压力分布是判定叶导轮性能的重要指标[18]。对叶导轮举升单元流场进行三维湍流数值模拟分析,得到叶导轮表面流体压力场分布,如图3所示。

从图3中可以看出,在不同排量工况下,叶片对流体做功,将离心力转化为压力,叶导轮入口端至出口端压力不断增大,并在叶导轮出口端达到单级举升单元的最大值,符合水力机械流动规律。随着排量的升高,出口压力值逐渐降低,呈现出扬程逐步下降的趋势。叶片在小排量工况(0.35Q额定)时,叶片出口位置存在局部“压力指进”现象,表现为压力梯度较大;在大排量工况(1.6Q额定)时,叶片背部存在明显的低压区域,这是由于在偏离额定工况较多时,液体流向和出口安放角不吻合,形成了冲击现象,在小排量工况和大排量工况下均导致整体泵效降低。

图3 宽幅叶导轮压力场分析

2.2 速度场分析

图4为叶导轮举升单元内流体速度矢量场分布图,分别模拟了小排量工况、额定排量工况和大排量工况条件下的速度场。从图4中可以看出,在不同排量工况下,模型叶片的入口处速度最低,从入口向出口方向逐渐增大,流道的外边缘出口速度高于内边缘,这是离心力作用的结果。在小排量工况条件下,叶轮模型叶片的背面均出现了明显的流动分离现象,漩涡区域面积较大,这会导致泵效降低,水力效率下降;在大排量工况条件下,叶轮模型叶片背面的流动分离现象减弱,漩涡区域面积减小;在额定排量工况附近,流道内均未出现漩涡,但仍有轻微的流动分离现象,水力效率达到最大值。由于叶片的三维扭曲和流道内外流动速度不一致,叶片背面的流动分离现象是不可消除的,但可通过结构调整降低这种现象的影响,流动分离现象是导致水力效率降低的主要因素。

图4 宽幅叶导轮速度场分析

2.3 数值模拟与试验对比

为验证数值模拟计算结果是否准确,应用常规铸铁铸造样件对数模结果进行1:1开模试制,同时应用3D打印技术进行样件试制,测试该技术在叶导轮水力性能测试中的表现。图5为宽幅叶导轮和导壳的3D打印样件和铸造样件模型。

图5 宽幅叶导轮和导壳3D打印样件及铸造样件模型

试验选用水泵性能测试台,测试泵的输入转速、转矩、泵进口压力、泵出口压力、泵出口排量、电机功率和扬程等参数。测试台主要由控制柜、电机、水箱和试验泵构成,并配有转矩传感器、压力传感器、流量计、温度计和出口流量调节阀等。

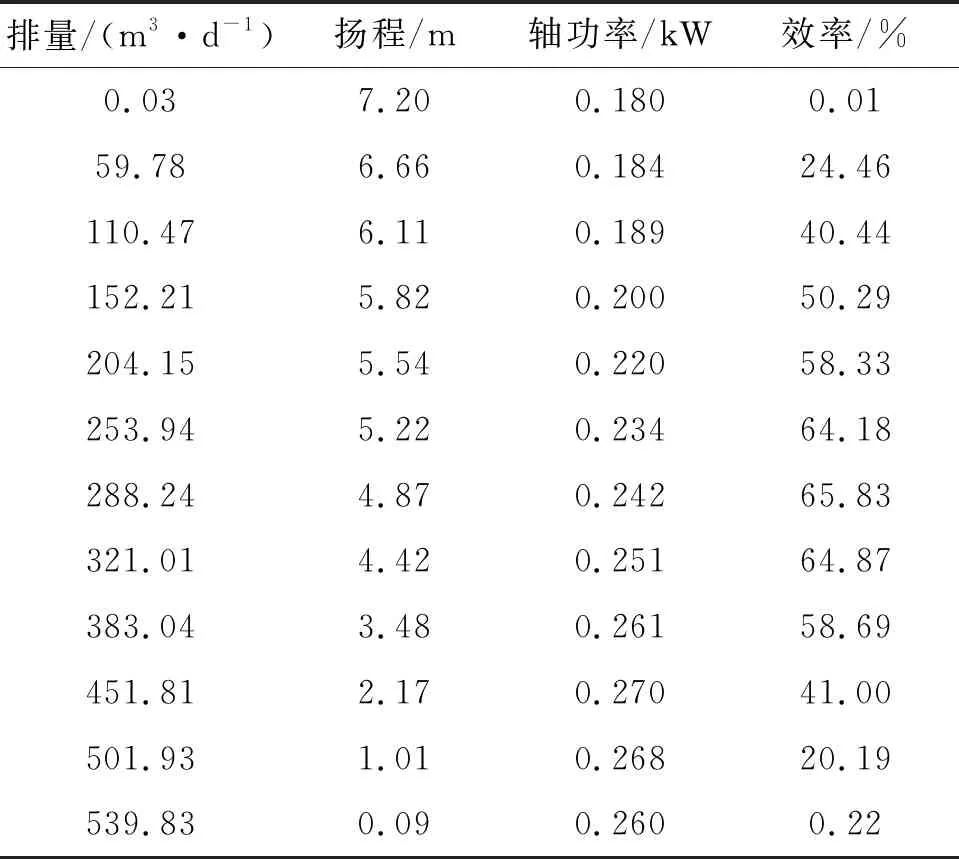

通过泵的性能测试,得到了3D打印样件和铸造样件在不同排量下的扬程、功率和水力效率,如表1~2所示。

表1 3D打印样件水力性能测试参数

在3D打印样件和铸造样件的试验过程中,叶轮采用单级浮动安装方式,并选用端面密封,试验密封性能良好。从试验结果可看出,在额定排量Q=288 m3/h条件下,3D打印样件测试扬程4.64 m,水力效率62.87 %;铸造样件测试扬程4.87 m,水力效率65.83 %;数值模拟在相同排量工况下预测扬程4.92 m,水力效率66.7 %。三者随排量的变化趋势一致,铸造样件和数值模拟结果误差更小,证明本文数值模拟结果具有较高的精度和一致性。

表2 铸造样件水力性能测试参数

因试验台试验模型泵级数与数模泵级数不同,需将数值模拟与试验台测试获得的预测扬程和功率等参数结果统一,再根据扬程和功率计算出效率,并进行参数对比分析。数值模拟计算结果与试验台测试结果对比如图6。

图6 数值模拟与样件水力性能测试结果对比

3种试验与数值模拟结果虽然趋势一致,但仍存在误差。铸造样件与数学模型结果误差的主要原因为:①数学模型对主要部件的建模精度较高,但对叶轮进口和出口位置的参数进行了简化,且未考虑流道壁面粗糙度对流体流动的影响,造成了误差;②数学模型忽略了泵的漏失影响,导致数学模型结果优于实际测试结果。因此,在后续计算过程中,应根据实际情况对建模参数再度优化,提高模拟精度。

3D打印样件与铸造样件存在误差的主要原因为:①3D打印样件成品的表面粗糙度和精度相比于铸造样件低,导致漏失增多,机械损失增大;②3D打印样件材料为ABS,铸造样件材料为铸铁,减磨垫材质为CEF酚醛布板,当3D打印样件装配减磨垫进行水力性能测试时,随着测试时间延长,3D打印样件会出现一定程度的磨损,导致水力性能参数值偏差增大。

在泵额定排量工况条件下,数值模拟得到的效率与铸造样件的试验差约1.3% ,在误差允许的范围内,这证明了用数值模拟方法来预测宽幅电潜泵水力特性的可行性,并验证了此设计方法准确。同时,对比3D打印样件和铸造样件的试验结果,误差值约4.5%,数值模拟结果和3D打印样件误差值为6.1%。虽然结果存在一定误差,但三者试验结果随排量变化的趋势一致,且3D打印样件费用低,周期短,适合进行多轮次叶导轮优化设计与性能测试,为最终设计方案节约时间,提供依据。

2.4 宽幅电潜泵样件与常规电潜泵样件对比

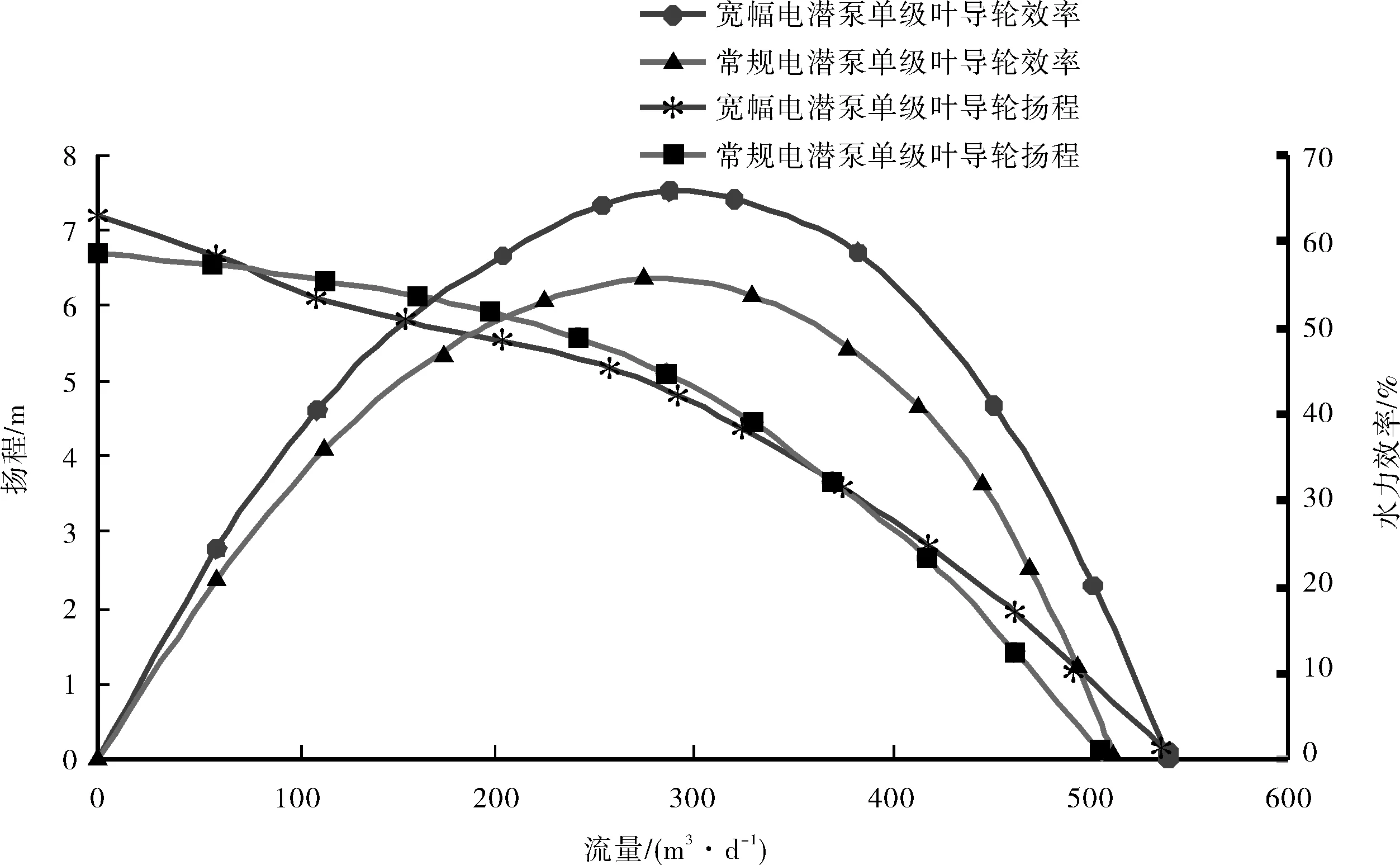

针对目前海上油田实际应用的常规电潜泵高效区排量范围窄、大排量点扬程较低的现状,结合提液增产实际需求并综合上述研究,从影响叶导轮性能的结构尺寸和三维性能参数等角度进行叶导轮参数的优化设计,研制出高效区流量100 ~450 m3/d的宽幅电潜泵叶导轮,该叶导轮与相近额定排量的常规电潜泵叶导轮性能对比参数如图7。

由图7可以看出:①相同排量下,宽幅电潜泵叶导轮水力效率均高于常规电潜泵叶导轮,额定点排量为288 m3/d,宽幅电潜泵水力效率比常规电潜泵水力效率高10.21%;②扬程曲线中,在额定点排量之前,常规电潜泵单级叶导轮扬程高于宽幅电潜泵,随着排量增大,宽幅电潜泵单级叶导轮扬程下降趋势更缓,在排量超过380 m3/d后,宽幅电潜泵单级叶导轮扬程高于常规电潜泵;③常规电潜泵单级叶导轮高效区流量150~418 m3/d,宽幅电潜泵单级叶导轮高效区流量100~458 m3/d,高效区拓宽15.7%,更有利于生产井提液稳产时井液的举升。

图7 宽幅电潜泵和常规电潜泵单级叶导轮水力性能对比曲线

3 结论

1) 基于CFTurbo和有限元分析软件给出宽幅叶导轮建模和边界条件的界定方法,通过数值模拟得到了内部压力场和速度场分布规律,减少压力局部“压力指进”现象和速度的涡流与流动分离现象可提升叶导轮性能。

2) 数值模拟预测结果在小排量和额定排量工况与3D打印样件及铸造样件试验结果吻合度较高,额定排量工况下,数值模拟预测结果与3D打印样件及铸造样件差值分别达到6.1%和1.3%。在大排量工况下偏差增大,这是由于样件在大排量工况下存在漏失,从而对泵的水力性能参数影响增大。在后续数值模拟过程中应考虑泵的间隙漏失,提高模拟结果精度。

3) 3D打印样件试验结果与铸造样件在额定排量工况点的误差值约4.5%,误差较小,且水力性能曲线随排量变化的趋势一致。 3D打印样件费用低,周期短,适合进行多轮次叶导轮优化设计与性能测试,为最终设计方案提供试验参数依据并缩短设计周期。

4) 对比宽幅电潜泵和常规电潜泵单级叶导轮性能测试结果,可以看出在额定点排量工况下,宽幅电潜泵比常规电潜泵水力效率高10.21%;宽幅电潜泵单级叶导轮高效区流量100~458 m3/d,相比于常规电潜泵单级叶导轮,高效区范围拓宽15.7%,达到预期设计要求。宽幅电潜泵叶导轮举升单元装配形成宽幅电潜泵后,更有利于生产井提液稳产时井液的举升。