连续油管疲劳寿命模型与试验机的发展概述

2020-12-02周兆明谭金松邹先雄

周兆明,谭金松,张 健,王 哲,邹先雄

(1.西南石油大学 机电工程学院,成都 610500;2.川庆钻探工程有限公司 安全环保质量监督检测研究院,四川 广汉 618300;3.川庆钻探工程有限公司 井下作业公司,成都 610052)

连续油管(Coiled tubing, CT)是石油领域一项革命性技术,连续管作业基本涵盖了油气田各个作业领域[1],它是连续管技术中核心关键部件,是一种新型油气管,其强度高,可塑性高,耐腐蚀性强,且单根长度可达近万米,在长距离生产线上连续生产并缠绕在卷筒上交付使用。连续油管制造业主要集中在美国,国内有宝鸡钢管厂、JASON油气公司等,目前已经逐渐使用大型和更高钢种的连续油管。由于制造厂不断提供新的材料,使得新材料的疲劳寿命、直径、椭圆度的预测都存在变化,故制造厂应及时更新新材料的疲劳测试结果,输入到疲劳预测模型当中[2],其中应有疲劳试验数据和直径增长模型。

连续油管操作是高风险操作,具有多种工艺,特别是对于“三高”井。近年来,在水平井分段压裂的施工中应用增多[3],加上不确定的井况和施工条件差,使连续油管的失效加剧。在常规修井作业中,它还受弯曲、拉伸和内部压力3种交变载荷的影响。弯曲和内压作用是引起的疲劳损伤的主要原因[4]。

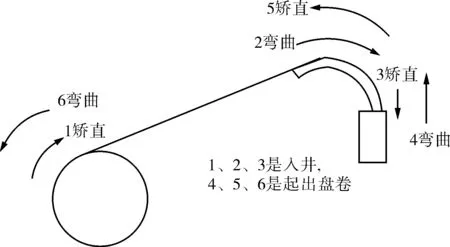

根据连续管作业过程,连续管柱起出或下入井内时包含3个弯曲动作,在每次起下作业过程中,连续管经历6次弯曲塑性变形,如图1所示,1、2、3是入井的弯曲,4、5、6是起出井的弯曲。从图1中可以看出,2、3的弯曲循环是发生在鹅颈管处的弯曲,但不是2、3的疲劳损伤发生在鹅颈管。值得注意的是疲劳损伤全部都是在井口上面的设备上发生的,不是发生在井内,井内连续油管处于弹性范围内,理论疲劳损伤可忽略。

影响疲劳模型预测准确性的参数有很多:疲劳模型本身的准确性、输入参数的准确性、连续油管作业耗时记录的完整性,以及作用于疲劳模型所使用跟踪方法。连续油管疲劳寿命主要输入参数有强度等级、直径、鹅颈管弯曲半径、内压、自身内外表面的光洁度、疲劳损坏历史状态等。

理论上可以通过输入连续油管最小和名义壁厚来计算疲劳,但实际上连续油管在现场作业种类较多,壁厚变化存在较大不确定性,直径存在同样的问题[5]。故疲劳模型的改进和优化需要持续进行,但疲劳模型主要基础理论仍采用经典理论。自20世纪90年代开始研究连续油管低周疲劳寿命,推导了一些低周疲劳寿命模型,但疲劳寿命预测模型还并未发挥其应有的作用。

图1 连续油管在地面起下井弯曲示意

1 连续油管低周疲劳寿命预测模型的现状

等效应变法、能量法和临界面法[6]是损伤积累和寿命估算的3种主要方法。连续油管疲劳寿命可用Manson-Coffin方程应变-疲劳寿命曲线进行预测。这种疲劳损伤累计方法被称为Miner 线性累积理论,每个载荷循环在恒定的操作环境下消耗同样的疲劳寿命[7]。这个模型有2个经验基础数据做寿命预测,一是通过轴向试样获得应变寿命和应力应变循环曲线,二是获得恒压情况下的疲劳数据[8]。

1.1 国外连续油管疲劳模型的发展

1993年,Avakov等人在不同内压水平下对3种材料的连续油管试样开展了疲劳试验,提出将等效应变作为主应变的失效准则,并考虑应力集中系数和腐蚀系数等修正参数,搭建了连续油管疲劳寿命预测模型[9-10]。

Yong Y S通过试验分析了连续油管材料屈服强度和抗拉伸强度在循环弯曲过程中的变化,试验结果表明,在循环弯曲过程中,连续油管的抗拉强度基本维持初值;另外,基于弹塑性变形假设,他认为连续油管的弯曲变形是一个完全塑性变形的问题[11]。Tipton,Newman等[12-13]最早开展连续油管低周疲劳寿命研究,各自开发的连续油管低周疲劳寿命数学模型,都是基于Manson-Coffin方程及线性累积法则的低周疲劳寿命预测。Tipton S M[14]从表面缺陷入手,对其进行数值和试验研究,发现外表面的体积型缺陷严重影响着连续油管疲劳寿命;通过疲劳试验分析含体积型缺陷对连续油管疲劳寿命的影响,得到了缺陷严重性参数与连续油管疲劳寿命的关系曲线。

连续油管疲劳寿命模型经过多年的发展,现在主要有3种疲劳计算的模型[15]:S.Tipton-Tulsa大学开发的Tipton模型、V.Avakov-哈里伯顿公司开发的Avakov模型和BJ/Nowsco公司开发的CIRCA模型。3种疲劳模型均应用于连续油管现场作业的寿命预测,前面2种作为商业软件在国内应用较为广泛,一定程度上减少了疲劳失效。但是连续油管在其使用寿命的50 %时报废情况较多,对于疲劳寿命模型的预测并未达到用户所要求的精确性和有效性。疲劳模型中疲劳寿命直径增长预测模型和壁厚减薄预测模型都只是单调的线性预测,这3种计算由于过于保守和经验系数的使用过多,使得疲劳模型不能满足客户的预期要求,寿命预测不能准确预测何时失效,故疲劳寿命预测模型需进一步完善和改进。

1.2 国内连续油管疲劳模型的发展

20世纪90年代初,中石油科学技术研究院江汉机械研究所开始承担连续油管装备及技术研究,同时也开展疲劳模型的研究[16]。通过疲劳循环屈服强度衰减模型和弹塑性变形理论,钟守炎等对连续油管在内压作用下直径增长的理论模型进行了推导[17]。

2001年,王优强和张嗣伟通过分析连续油管的危险点应力,最终得到了一个半经验的疲劳寿命公式,据此预测连续油管的疲劳寿命[18]。通过对实际作业状况的综合考虑,他们对连续油管疲劳寿命预测模型做了模糊处理,采用模糊贝叶斯理论方法来确定连续油管疲劳寿命的概率分布模型[19]。2008年,王海涛与李相方根据连续油管的承载状态,以及三参数幂函数能量法和梁弯曲理论,计算其低周疲劳寿命,并分析其影响因素[20]。国内对连续油管低周疲劳模型进行了一些研究[21],但未见有在现场成熟应用的模型,且对连续油管疲劳基础试验也很少,不具有系统性。

目前,很多疲劳寿命预测模型都忽略了连续油管表面缺陷对其疲劳寿命的影响,例如裂纹、沟槽、划痕、切口、腐蚀坑等。由于表面缺陷在现场存在大量不同尺寸和形状的缺陷,还没有综合有效的方法来真正分析这些缺陷对疲劳寿命的影响。若油管表面存在缺陷损伤,通过局部应变方法可以预测其疲劳寿命。Tulsa 大学开始研究这个领域,发展一些机械损伤对疲劳寿命损伤的定量模型,该模型评估的疲劳寿命基于缺陷的几何尺寸,研究重新定义缺陷敏感性系数与疲劳寿命存在的关系[22-23]。

2 连续油管疲劳试验装置的发展

连续油管低周疲劳模型利用低周应变疲劳寿命理论,依靠于试验疲劳数据,通过曲线拟合获得整个曲线数据,疲劳模型的准确性依靠基础数据的准确性和数据拟合度。国外应用最广的疲劳数学模型Achilles、CoilLIFE和Avakov都是建立在连续油管整管疲劳试验数据的基础上。

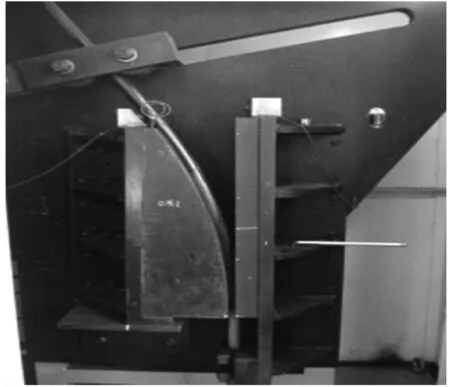

连续油管疲劳试验机测试方法是国内外常用的方法,依据试验数据建立理论模型预测各种油管及各种工况下的疲劳寿命。国内外通过疲劳试验装置对连续油管的疲劳寿命进行整管试验。目前,国外设计并建成的连续油管疲劳试验装置主要分布在连续油管制造厂泰纳瑞斯(Tenaris,如图2)、优质油管公司(Quality Tubing Inc)、Global Tubing、Tulsa大学连续油管试验室、Stewart和Stevenson公司设计并建成的试验装置[24]。国内只有2台疲劳试验机,分别在中石油宝鸡石油钢管有限责任公司焊管研究院[8]及烟台Jason oil and gas装备公司。

图2 Tenaris工厂的疲劳试验机

2.1 国外疲劳试样装置

1993年,美国石油工业联合项目研制了第1台连续油管疲劳试验装置,如图3所示。该装置满足单一弯曲和内压作用及组合作用下疲劳试验的条件,可追踪测量连续油管直径、椭圆度以及壁厚。且可使用曲率不同的模具,实现在不同弯曲半径下对连续管试样进行疲劳试验。

图3 第1台连续油管疲劳试验装置示意

图4是美国Tulsa大学联合项目开发的连续管卧式低周疲劳试验装置。要实现连续管试样的弯曲、矫直运动,只需通过推动装置中的矫直模板和弯曲模板。通过油缸对连续油管试样加压,同时试样两端油缸可以进行拉伸作用。通过该试验装置,可执行单一作用力或组合拉伸、弯曲与内压等作用力。

图5设计的疲劳试样装置与图4类似,只是立式的,该装置中连续管试样两端连接轴向载荷油缸,试样连续管的弯曲和矫直可以通过两个油缸独自或共同作用来实现,也可以在完全循环中旋转连续油管。

图4 美国Tulsa大学连续油管疲劳试验装置

图5 立式连续油管疲劳试验装置

克劳斯塔尔工业大学研制了一种新型连续油管疲劳试验机[25],可以评估测试连续油管深井钻井时的状况以及连续油管受力状况,可以对连续油管施加转矩,这对标准弯曲测试装置来说是一种新方法。该装置可以对连续油管施加轴向载荷、转矩和内压,通过3个液压缸来施加轴向、扭转和弯曲载荷,利用液体加载内压,如图6所示。

图6 新型连续油管疲劳试验装置

2.2 国内的疲劳试验装置

国内目前有2台连续油管整管疲劳试验装置,其中1台在宝鸡钢管研究院,如图7所示。该试验装置所采用的是标准疲劳试验模型,通过改变弯曲模板的的尺寸,来适应不同的连续油管试样。借助弯曲次数和施加的压力,以及反复弯曲和矫直连续油管直到疲劳失效,来获得其疲劳寿命。

图7 宝鸡钢管研究院的疲劳试验装置

图8为国内第2台连续油管整管疲劳试验装置,在烟台Jason oil and gas装备公司。该装置采用的是标准试验模型,通过更换弯曲模板的尺寸与管内压力大小,适应不同直径的连续油管,可模拟连续油管起下的反复塑性弯曲变形。该台试样装置适应试样的样管尺寸外径19.05~88.9 mm(0.75~3.5英寸),测试压力3.4~103.0 MPa,弯曲半径模板有812.8、1 066.8、1 219.2、1 524.0、1 828.8、2 438.4、2 590.8 mm(32、42、48、60、72、96、102英寸)。通过计算机控制和采集数据,实时记录管内压,方便测量连续油管外径。

3 结论

1) 连续油管低周疲劳寿命主要由连续油管在地面结构的弯曲造成的,对其寿命的主要影响因素是内压、直径及其表面的缺陷。连续油管疲劳寿命模型经过多年的发展, 现在主要有3种疲劳计算的模型:Tipton模型、Avakov模型和CIRCA模型。3种疲劳模型都应用于连续油管现场作业的寿命预测,前面2种作为商业软件在国内外应用较为广泛,一定程度上减少了疲劳失效。疲劳寿命模型计算需要输入的典型参数有初始累积的疲劳损伤、连续油管直径、焊缝位置(对焊和斜焊缝)、内压、材料参数、弯曲次数等。疲劳寿命模型在目前的商业软件中得到广泛的应用,但是近年来随着对连续油管服务安全和价值要求提高,要达到准确预测现场剩余寿命,故仍需要不断改进,考虑更多的影响因素。

图8 Jason的连续油管整管弯曲疲劳试验装置

2) 随着连续油管疲劳试验机的日趋成熟,能实现对连续油管修井和钻井现场工况载荷的完全模拟试验。但是近几年随着材料及加工技术的更新,很多疲劳模型并没有根据近几年的高强度钢和新制造加工技术的发展而更新试验数据库,加上连续油管的疲劳试验样本数量巨大,很多试验只进行了部分样品试验。所以在试验数据库和疲劳试验方面还需要进一步的完善,例如进行全范围的疲劳试验,增大应力应变范围的疲劳试验测试点。