浅谈白车身防错设计方法

2020-12-01王浩名耿滏刘美娜

王浩名,耿滏,刘美娜

(广州汽车集团股份有限公司汽车工程研究院,广东广州 511434)

0 引言

目前汽车行业竞争越来越激烈,为了缩短产品开发周期,降低产品开发成本,越来越多的主机厂采用多车型共线生产方式。白车身总成由上百个钣金零件逐级焊接而成,由于多个零件的相似性,容易在焊接的过程中出现零件错焊[1]。因此,在共线生产过程中存在错取、错装、错焊零件等风险,造成零件返修、报废等情况,从而增加了产品制造成本。如果在产品设计开发初期,将防错设计思想融入到产品设计中去,可以很好地避免后期产生一系列由于错用零件而导致的费用、周期和成本问题。引入防错设计思想,在产品制造过程中有如下优点:(1)提高人力资源利用率,让操作人员节省精力去从事其他增值活动;(2)减少装夹时间,从而减少加工时间以提高生产能力;(3)提高管理效率;(4)提高安全性;(5)降低成本;(6)减少对熟练工人的依赖;(7)提高加工柔性;(8)改善操作人员的工作态度;(9)减少返工率,缩短交货期[2]。所以,防错设计在白车身设计中显得愈发重要。

1 防错设计原则

白车身防错设计包括以下原则:通用性、差异性、唯一性、相容性。

(1)通用性原则

白车身的生产模式一般都是大规模、大批量或者多车型共线生产,零件的数量和种类特别多。焊接操作工在取件、装件的过程中非常容易错装、错焊零件。即便是焊接完后发现问题,也会导致返修或者零件报废的现象,造成不必要的浪费。因此,对于近似的零件或者近似的对称件,在白车身设计过程中要考虑零件的通用性,做成通用件。

(2)差异性原则

对于无法设计成通用件的零件,可以考虑将两个零件的差异放大,现场的焊接操作工能够非常容易地区分零件。例如,在零件的局部位置增加明显的结构特征,放大相似零件之间的差异性。因此,对于无法做成通用件的零件应该放大零件之间的差异性,通过更改零件的结构形式进行防错。

(3)唯一性原则

在装配过程中,很多零件误装配都是没有选择正确的零件,同时该零件又能在夹具上正确地装配。因此,在零件的装配过程中,要加强对夹具的设计要求,保证该零件在焊装夹具上只有一种装配位置方式。

(4)相容性原则

有些零件无论在夹具上怎样放置,都不会影响到它的使用功能,都满足各方面的要求。因此,对于一些自身对称的零件,在焊装夹具装件时,可以不需要考虑防错要求。

2 防错设计方法

2.1 标准件的防错方法

标准件失效模式主要有焊接位置错误、焊接方向错误、焊接种类错误等。

2.1.1 标准件位置的防错方法

一个零件上既有标准件凸焊底孔又有定位孔,可以将标准件凸焊底孔与其他孔孔径差异化设计,孔径差异不小于2 mm。两个孔大小存在明显差异,可以实现标准件位置的防错。如图1所示,M6凸焊底孔直径为7 mm,支架RPS孔直径为10 mm。

图1 凸焊底孔与其他孔差异化防错设计

2.1.2 标准件方向的防错方法

凸焊标准件时,不容易区分凸焊正反面。针对这种情况可以设计凸台或者凸点进行防错,凸台高度不小于2 mm,凸台焊接面的直径大于螺母/螺栓的对角宽度6 mm以上,螺栓/螺母支撑面焊接在凸台面上,如图2所示。

图2 凸台面的防错设计

2.1.3 标准件种类的防错方法

同一零件在满足功能要求的前提下尽量采用同种规格的标准件,如图3所示。

图3 标准件示意

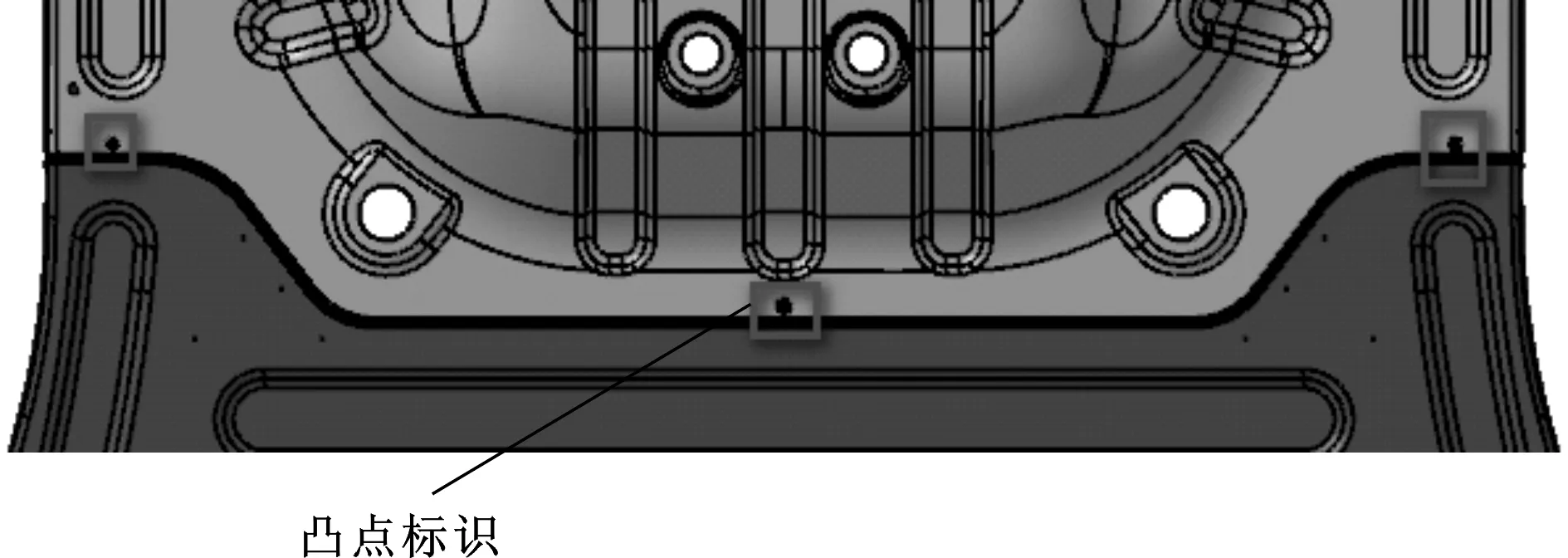

若同一个件上必须焊接不同种类的标准件,可以制定公司专属防错规则。比如可以用凸点数量来防错:1个凸点标识凸焊螺母,2个凸点标识凸焊螺栓,3个凸点标识凸焊螺柱,如图4所示。

图4 凸点防错设计

2.2 焊接/涂胶位置的防错方法

2.2.1 焊点位置的防错方法

人工焊接时有些焊点在车身底部目视不可达,员工焊接时极易导致焊偏。所以,需要做好焊点位置标识,主要有凸台标识、凸点标识、缺口标识、压痕标识等,如图5所示。

图5 凸点和缺口标识

2.2.2 焊缝位置的防错方法

弧焊焊接防错主要是确定弧焊位置和弧焊长度。在弧焊位置处增加缺口标识,缺口长度等于设计的焊缝长度,宽度为3 mm,如图6所示。

图6 缺口标识

2.2.3 涂胶位置的防错方法

人工涂胶时经常找不到涂胶起始和结束的位置,无法保证涂胶长度和设计长度保持一致。涂胶防错主要是确定涂胶位置和涂胶长度。在涂胶位置的两端增加凸点标识或在涂胶位置处增加长条状的涂胶凹槽标识,如图7所示。

图7 凸点标识和凹槽标识

2.3 相似件的防错方法

白车身上存在较多的相似件,员工在配送、装配、焊接零件时极易混淆,针对此类相似件,有如下防错方法:

2.3.1 零件共用

尽量考虑结构、尺寸相似的零件设计成通用件,既能减少模具开发成本又能减少员工错装、错焊等缺陷。例如前地板左右门槛支架设计成左右通用件,如图8所示。

图8 左右件共用

2.3.2 改变孔距

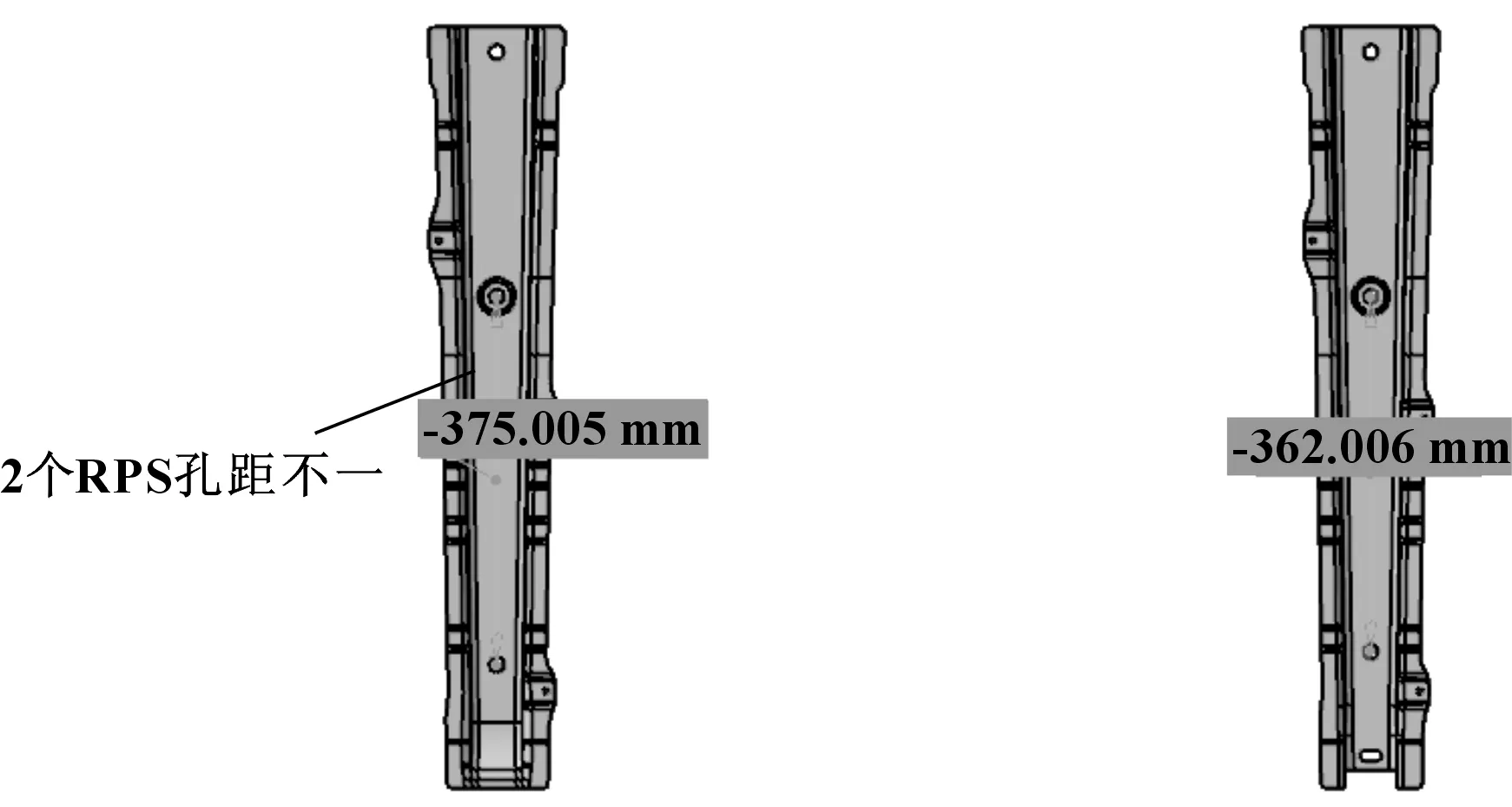

将定位孔坐标设计为不对称,即2个零件的主定位孔的孔距不一样,孔距差异D≥5 mm,如图9所示。

图9 改变孔距

2.3.3 大小定位孔

横梁类零件可以设计成大小定位孔,定位孔直径相差不小于2 mm,如图10所示。

图10 大小定位孔

2.3.4 标识防错

在零件上设计相应的标记符号特征进行区别。标记符号可按如下设计:

(1)打刻L/R标识。左右相似件可以通过打刻L/R标识防错,如图11所示[3]。

图11 打刻L/R标识

(2)打刻车型代号标识。两款不同配置车型中,仅结构发生微小变化,但是又不能做成共用件,可以通过打刻车型代号标识防错,如图12所示。

图12 打刻车型代号标识

(3)对于连续件顺序标识,结构上接近的多个零件,可以打刻1 、2、3、……或A、B、C、……标识,如顶盖横梁。如图13所示。

图13 打刻1、2、3、4标识

(4)箭头向前/后或向左/右标识。如图14所示。

图14 箭头标识

2.4 装配关系的防错方法

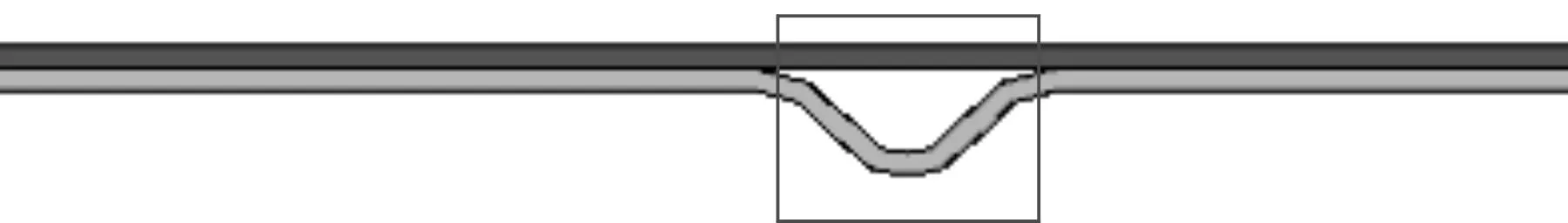

两个平面搭接的零件在焊接装配过程中极易导致装配顺序搞反,这种情况虽然可以通过工装实现防错,但是工装防错既会增加产品制造成本又不能实现100%的防错[4]。所以,此类平面搭接的零件应该在产品设计阶段考虑防错,在平面搭接处设计凸点、凸台等特征,特征方向与两零件搭接方向相反,如图15、16所示。

图15 两平面搭接的零件

图16 凸点防错

3 结束语

防错技术是全面质量管理体系中的重要组成内容,设计阶段的防错是产品防错的源头所在,只有在产品设计的源头充分融入防错技术的设计思想,才能在产品制造过程中更有效地防止错误、控制成本及提高产品质量在SE阶段有各种防错技术。文中只是罗列了几种比较常见的防错方法,通过合理的防错方法,不仅可以减少不合格品的产生,造成资源浪费,还可以提升产品在市场上的竞争力。