柴油机电控EGR阀卡滞失效分析

2020-12-01乐毅肖连峰

乐毅,肖连峰

(江西五十铃发动机有限公司, 江西南昌 330200)

0 引言

对于降低柴油机的NOx排放来说,废气再循环(EGR)加冷却器技术是目前国际先进水平发动机普遍采用的有效措施之一[1];废气再循环系统(Exhaust Gas Recirculation,EGR),是将发动机产生的废气的一小部分再送回气缸再度燃烧的技术,具体地说,将发动机排出的废气与新鲜空气混合后再进入气缸,降低燃烧速度和温度,达到降低NOx排放的目的。目前,EGR技术分为内部EGR技术和外部EGR技术。内部EGR技术是将废气在缸内进行循环,其结构简单、应用方便,但难于精确控制EGR率,因此,目前广泛采用的是外部EGR技术[2]。外部EGR技术是将排气管中的废气经过EGR冷却器和EGR阀,重新引入到进气歧管中与新鲜空气混合,进入气缸再燃烧的方法[3]。

EGR阀在发动机废气再循环系统中用于调节控制再循环废气的流量,通过控制EGR阀的行程开度来调节废气流量;而EGR阀又可分为机械式、电气式和电控式,其中电控EGR阀因能够快速、精确地控制EGR率的特性而被广泛使用。如果电控EGR阀结构设计不合理,可能导致废气泄漏EGR率控制不准,严重甚至导致EGR阀卡滞。

1 故障现象

某柴油机在漠河冬标整车试验过程中多台车报EGR阀卡滞故障,拆解电控EGR阀本体,拆开其驱动腔,发现驱动腔内部有很多积水,如图1所示,由于试验的温度较低(零下30 ℃),当整车停了一段时间后,这部分积水就会结冰,冻住中心杆,从而导致了EGR阀卡滞。

图1 驱动腔积水故障

2 原因分析

2.1 水气来源分析

发动机所用的燃料是由碳氢化合物(烃)构成。柴油是由不同种类的烃混合物混合而成。当烃分子完全燃烧后,理论上讲只形成CO2和H2O。燃料在完全燃烧情况下,化学反应可表示[4]为:

CxHy+(x+y/2)O2→xCO2+y/2H2O

故柴油发动机燃烧后的废气中包含了NOx、HC化合物和PM颗粒物之外,还包含了燃烧产生的水蒸气。

2.2 EGR阀结构分析

该电控EGR阀通过电机驱动,由齿轮带动中心杆上下运动,从而控制EGR阀的开启和关闭,中心杆与导向套之间设置有唇口密封圈,防止废气窜入驱动腔里面,图纸要求导向套泄漏量不大于0.5 L/min(6.67 kPa,25 ℃)。中心杆作为运动件,其在上下运动过程中,会不可避免地产生一部分泄漏量,这部分泄漏量会从中心杆向上串,如图2所示,而废气中的水蒸气不断在驱动腔里面冷凝成水,冷凝水不断堆积,结冰冻住中心杆,最终导致EGR阀卡滞。

图2 废气窜入示意

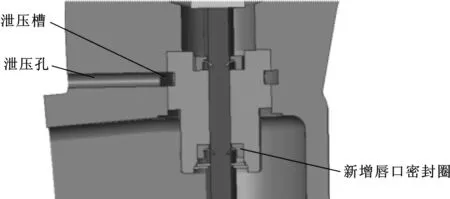

3 结构优化

为防止水气、废气窜入驱动腔内部,对EGR阀做以下结构优化:(1)双密封圈设计,在中心杆下部再增加一道唇口密封圈;(2)阀体、导向套分别增加泄压孔和泄压槽,泄压孔直接连通大气,导向套与阀体之间设置泄压槽,泄压槽与泄压孔连通,如图3和图4所示。

图3 阀体结构优化

图4 导向套结构优化

通过采用双密封结构,并在两道密封圈之间增加泄压孔,泄压孔连通大气,从中心杆上穿的水气、废气经过第一道密封圈后,由于泄压孔连通大气,上穿的废气没有足够压力再通过上道密封圈进入驱动腔,所以可以达到保护驱动腔,如图5所示。另外采用双密封圈设计,可以有效防止两个密封圈铜套出现积碳结焦。

图5 优化方案废气流动

此外,EGR阀在整车上布置后,泄压孔应该布置竖直朝下,且在竖直向下±15°范围之内,这样泄压槽和泄压孔内的冷凝水可以自动排出去,以有效防止泄压孔、泄压槽中的冷凝水结冰堵塞而导致水汽、废气无法自动排入到大气中去,如图6所示。

图6 EGR阀整车布置

4 试验验证

4.1 标定数据验证

由于增加了一道密封圈,中心杆的运动阻力会增加,经过实际测试,增加约1.5 N,而EGR阀驱动机构提供的最大推力超过290 N,所增加的该部分阻力占比很小。

通过在发动机台架验证标定数据,分别验证了发动机的静态阶跃响应、空气量跟随性,优化前后电控EGR阀的数据基本吻合,对标定数据无影响,如图7和图8所示。

图7 静态阶跃响应对比图

图8 空气量跟随性对比

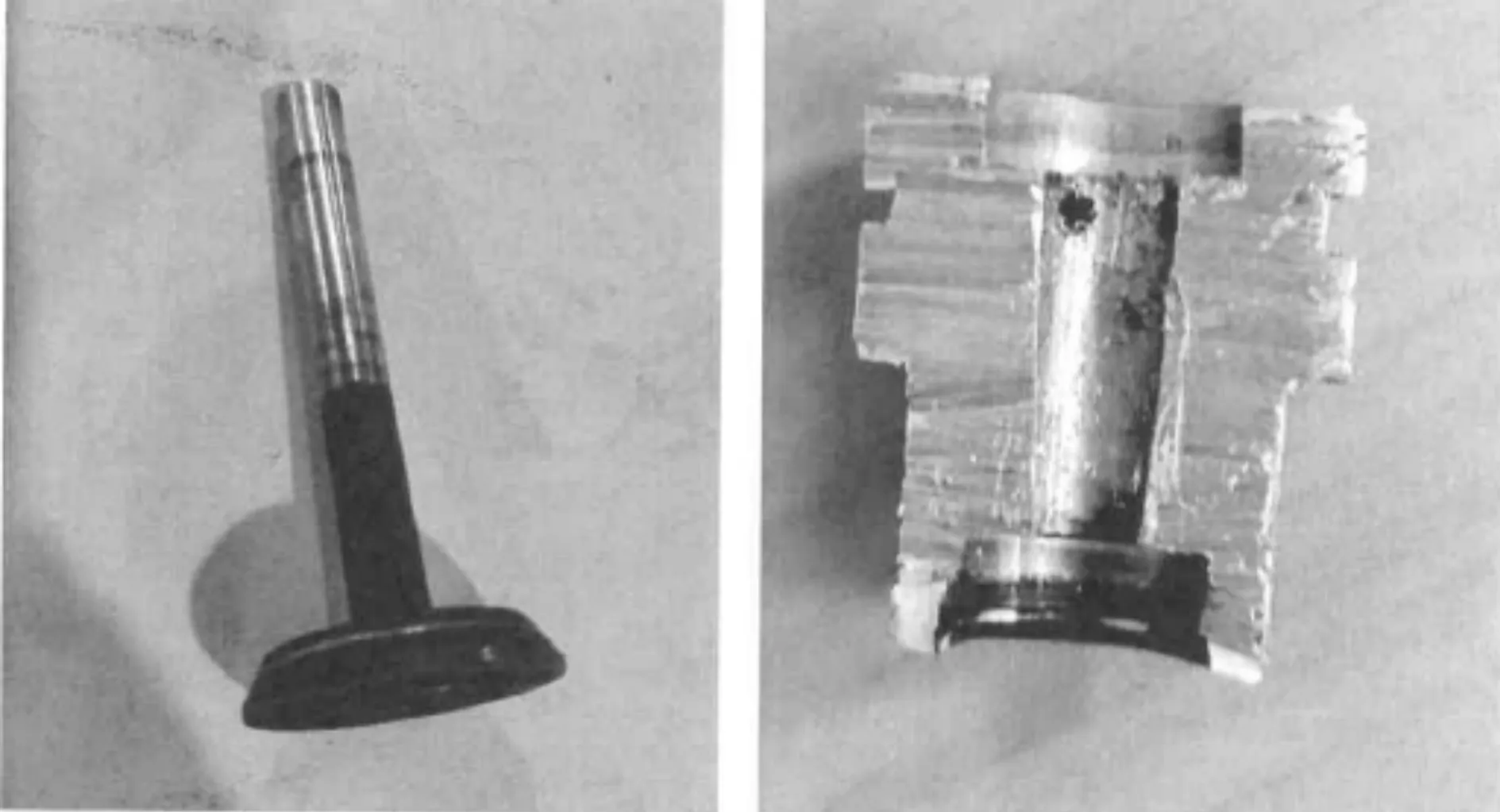

4.2 耐久验证

优化后的电控EGR阀分别进行了500 h台架耐久验证和整车冬标试验验证,实验过程中均未报过EGR阀卡滞故障码,耐久后的EGR阀返厂测试性能都合格。拆解EGR阀驱动腔,里面很干净,无积碳,无水气、积水,泄压孔、泄压槽内少许积碳,无结焦,中心杆下端部分积碳,无结焦,密封圈以上部分无积碳,如图9和图10所示,耐久试验通过,优化方案可行。

图9 驱动腔拆解图

图10 泄压孔、中心杆拆解图

5 结论

由于电控EGR阀结构原因,中心杆与导向套之间有相对上下运动,虽然有唇口密封圈密封,但是无法做到完全密封,发动机废气通过中心杆上窜进入驱动腔内部,而发动机废气中包含了大量水蒸气,当其所处环境温度较低时(零度以下),驱动腔内部的水蒸气不断冷凝成水,最终导致驱动腔有大量积水,最后冷凝水结冰,冻住中心杆,导致EGR阀卡滞。

文中通过对该电控EGR阀结构优化:(1)在中心杆下端增加一道唇口密封圈,采用双密封圈设计;(2)在两道密封圈之间增加泄压孔和泄压槽,其中泄压槽与泄压孔两桶,泄压孔与大气相通;从中心杆上来的水气、废气经过第一道密封圈后,由于泄压孔连通大气,上窜的水气、废气没有足够的压力再通过上道密封圈进入驱动腔,从而可以保护驱动腔及电机。经过台架耐久和整车冬标试验验证,未再出现EGR阀结冰卡滞故障,从而延长了EGR阀的使用寿命,有效规避了市场风险。