CAP1400一回路系统管道弯制工艺研究及质量控制

2020-11-30李海涛许云伟赵立彬陈一伟

李海涛,张 跃,*,许云伟,赵立彬,陈一伟

(1.生态环境部核与辐射安全中心,北京 100082;2.中国能源建设集团浙江火电建设有限公司,浙江 杭州 310016)

CAP1400核电技术是在我国由美国西屋公司引进的第三代先进非能动核电技术AP1000基础之上,经过消化、吸收,并转化创新成为我国自主知识产权、功率更大的非能动大型先进压水堆核电技术,作为《国家中长期科学和技术发展规划纲要》确定的16个国家科技重大专项之一[1],备受关注。目前,我国的山东荣成两台CAP1400型压水堆核电机组,设计寿命为60年,机组单机功率大于1 350 MW。一回路系统(反应堆冷却剂系统)管道属于核电站第二道安全屏障,其工作介质温度为320~360 ℃,运行压力达15.5 MPa 以上,经受含硼水腐蚀、燃料组件辐照、热冲击等作用,设计使用寿命要求达到60年。

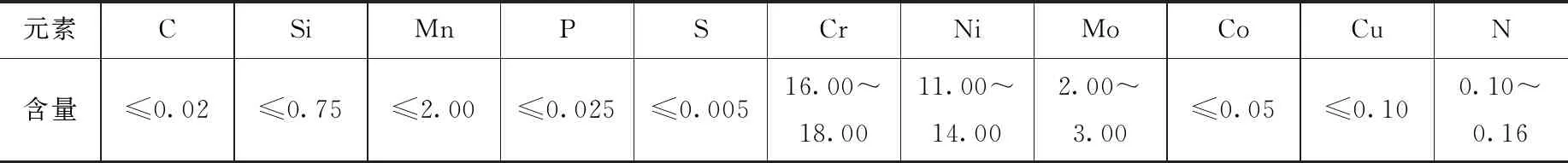

SA-312 TP316LN不锈钢中添加了N元素,具有TP316L 不锈钢的较优耐腐蚀性,同时也提高了约20%的高温屈服强度,具有较强的耐腐蚀性,高温强度较好[2]。其化学成分和力学性能如表1和表2所示。

表1 ASME SA312-TP316LN奥氏体不锈钢化学成分Table.1 Chemical composition of ASME SA312-TP316LN %(质量分数)

表2 ASME SA312-TP316LN 奥氏体不锈钢力学性能Table.2 Mechanic property of ASME SA312-TP316LN

一回路管道规格尺寸不同,在弯制过程的参数会有差别,本次以Φ(508×40) mm,材质为SA-312 TP316LN的管道弯制为模型,在弯管椭圆度、减薄率、弯管角度、弯曲半径等方面进行严格控制,并且要保证弯制完成后的室温拉伸、高温拉伸及晶间腐蚀满足规定要求,且晶粒度大于等于5级。

1 弯管工艺

1.1 弯管工艺选择

管道弯管工艺主要分为热管弯管和冷管弯管,通常而言,加热温度要参照t=(tC-56) ℃的标准温度,其中,tC指的是管子材料的下临界温度,在温度低于标准温度t的情况下,弯管工艺是冷弯弯管;当加热温度不低于t的情况下,弯管工艺是热弯弯管[3]。我国目前多采用感应加热弯管工艺作为热弯弯管工艺,利用高频电源对管道圆周方向的狭窄区域进行加热,直至达到弯管需要的温度,并且匀速推进管道,从而通过弯矩作用使得管道能够根据预先设定的角度调整弯曲程度,进而使得弯管具有一定的角度和曲率半径。采用该工艺弯制的弯管具有成本低、质量高、外形美观、力学性能好等优点,并且90°弯管局部阻力为0.20,比90°弯头局部阻力系数0.25要小,更加有利于管道弯曲结构阻力的降低,减小管道内部阻力[4]。

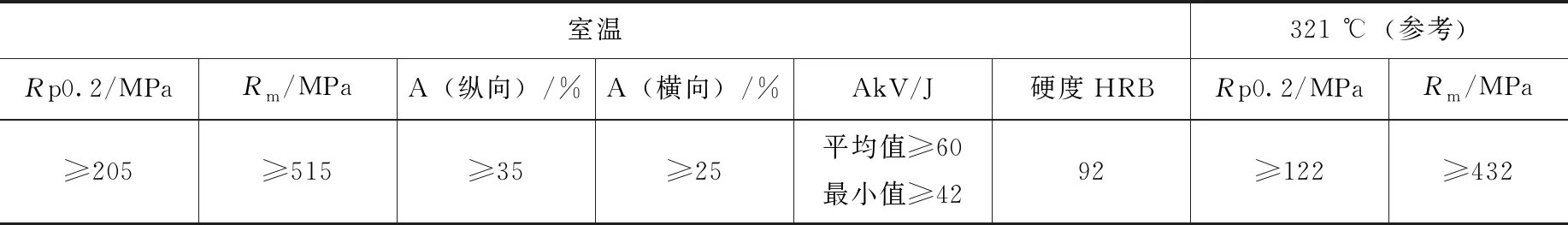

1.2 推管设置

本次弯管的规格为Φ(508×40) mm,材质为SA-312 TP316LN。本次采用的SLZPW-630/40弯管设备,其需要直管段:前段800 mm,后端3 000 mm。目前大口径大壁厚的管道由于受制造工艺的限制,管道长度一般较短,为满足弯曲角度90°和弯曲半径1 500 mm(3D)的要求,需焊接推管临时管,把原管道加长,满足设备推板的行程。推管临时管材质为20号钢,规格为Φ(508×35) mm,长度为1 200 mm,弯管部分材质为SA312 TP316LN。管道推管焊接坡口如图1所示。

图1 管道推管焊接坡口示意图Fig.1 Schematic of impelling pipe weld groove

管道推管焊接采用手工氩电联焊,焊材选用异种钢焊丝ER309/CHG309和异种钢焊条A307/CHS307。

1.3 推进速度

中频弯管的速度和温度控制影响弯制质量。加热温度一般控制在1 050~1100 ℃,温度太低会造成弯矩变大而不能稳定推进,温度过高会造成过烧现象。TP316LN的高温屈服强度较高,且管道的口径和壁厚大、弯曲半径小,因此所需功率较高,弯制速度较慢。经过工艺试验验证,中频功率设定在450~460 kW左右,温度控制在1 060~1 070 ℃上下,扭矩95%,推进速度设定在7~8.5 mm/min 比较合适[5,6]。弯制过程中,要关注加热带的温度变化情况,随着弯曲角度的增大,应及时调整感应线圈与管子的间隙,使外弧侧温度略高于内弧侧,有利于外弧侧拉伸和内弧侧挤压成形。本次弯管的弧长为2 355 mm,弯制时间为317 min,经计算推进速度为7.43 mm/min。现场弯制过程如图2所示。

图2 中频弯管弯制过程图Fig.2 Process of medium-frequency bending

1.4 冷却方式

中频弯管应采用水冷,本弯管设备采用外径610 mm/内径530 mm/宽25 mm的感应线圈,喷水孔角度设定为25°,喷水孔数为210个。在工艺评定过程中,该角度上部容易回水,造成加热带温度不均匀。因此调整线圈内径和喷水角度,将感应线圈宽度调至40 mm,调整顶部喷水孔角度至45°,经试验无回水现象。在将停止弯制时,感应线圈缓慢向后移动,并对收弧段持续喷水冷却15 min[7]。

2 热处理

该管道为奥氏体不锈钢材质,在弯制过程中经历中频高温加热、拉伸挤压变形、喷水冷却等工艺,在400~850 ℃的敏化温度区间,会析出以Cr23C6为主的高络碳化物,产生晶间腐蚀倾向。弯管成形后整管放入热处理炉进行固溶热处理,425 ℃以上时加热速率控制在55~125 ℃/h。加热至1 050~1 100 ℃,保温时间为1 h,出炉迅速浸入水池中进行冷却,从炉门全开至弯管全部浸入水中为45 s。快速跨过了不锈钢敏化温度区间[8]。固溶热处理如图3所示。

图3 固溶热处理过程Fig.3 Process of solution treatment

3 检验试验

管道弯制成形经过固溶热处理后,还需要完成以下的检验和试验。

3.1 尺寸检查

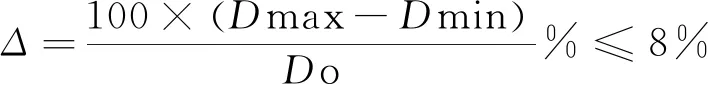

弯管椭圆度:

8月24日至9月2日,雨带位置摆动,西北地区东部、东北地区南部、江淮、江南、华南及西南地区有30-60毫米降雨,部分地区有80-150毫米;上述大部地区降水量较常年同期偏多2-5成。

Δ——弯管任一截面上的椭圆度,%;

Do——钢管公称外径,mm;

Dmax——弯曲成形后某一检查截面的最大外径,mm;

Dmin——弯曲成形后某一检查截面的最小外径,mm;

经计算,弯管椭圆度为1.18%,满足规定要求[9]。

弯管减薄率:

式中:v——弯管壁厚减薄率,%;

δ1——管道公称直径,mm;

若不能满足该减薄率,弯管最小壁厚不得小于管道公称壁厚的87.5%。

经计算,弯管减薄率为12.77%,满足规定要求。

弯曲角度要求为:90°±0.5°。

经计算,弯曲角度为89.98°,满足规定要求。

弯管角度校正:角度偏差不超过±0.5°,回弯角度不超过5°,且只能进行一次回弯。

弯曲半径要求为:1 500 mm±50 mm。

经计算,弯曲半径为1 490.87 mm,满足规定要求。

3.2 无损检验

无损检验包括液体渗透检验和超声波检验。

在弯管最大拉伸侧两边各45°的带状弧面、焊接坡口及1倍公称壁厚范围内的内外表面按ASTM E165《液体渗透检查的标准试验方法》的要求进行液体渗透试验,并满足ASME NB-2546的要求。

弯管在热处理后进行100%体积的超声波检验,按ASTM E213《金属管材超声波检验的标准操作方法》的要求进行超声波检验,并满足ASME NB-2552的要求。

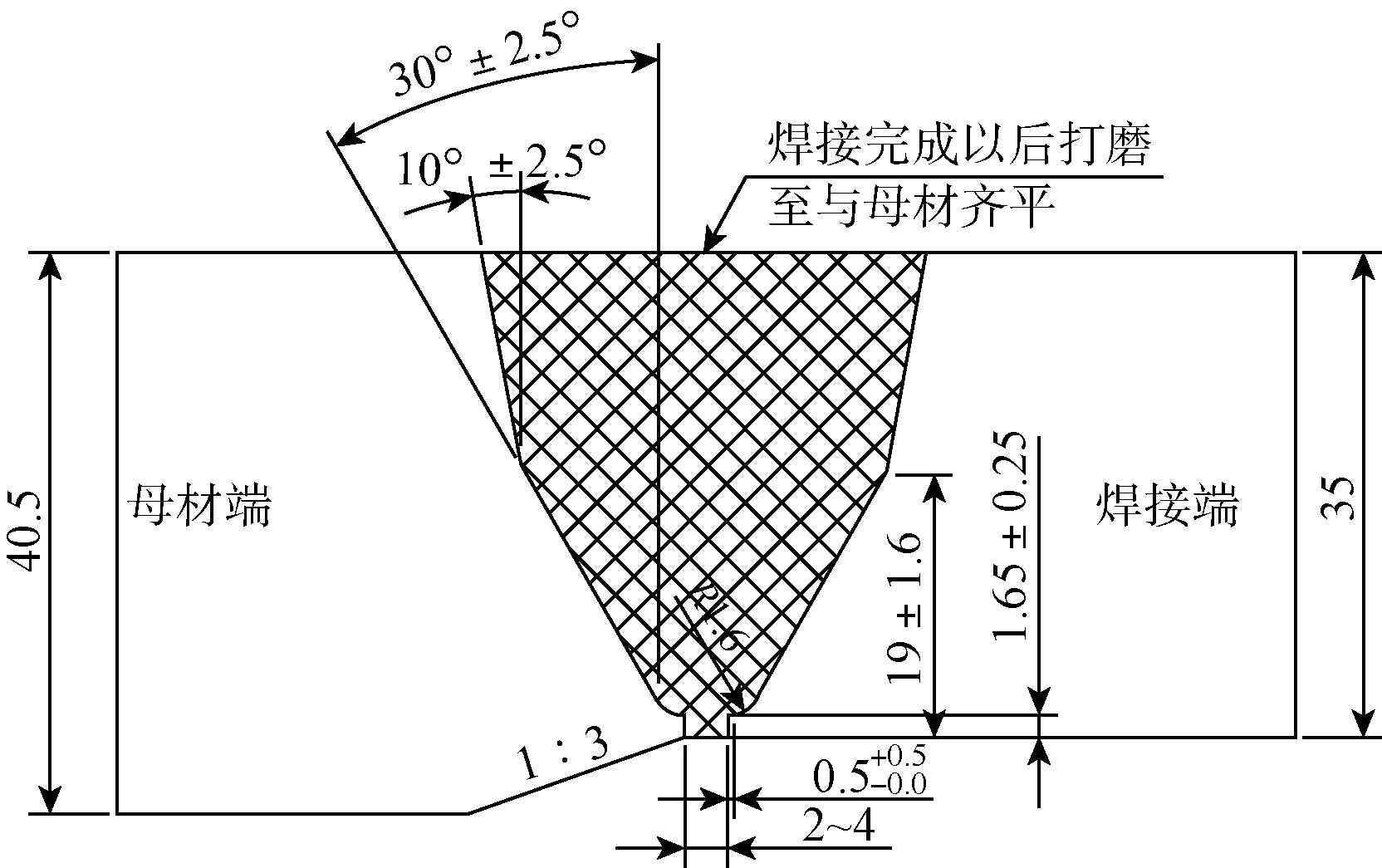

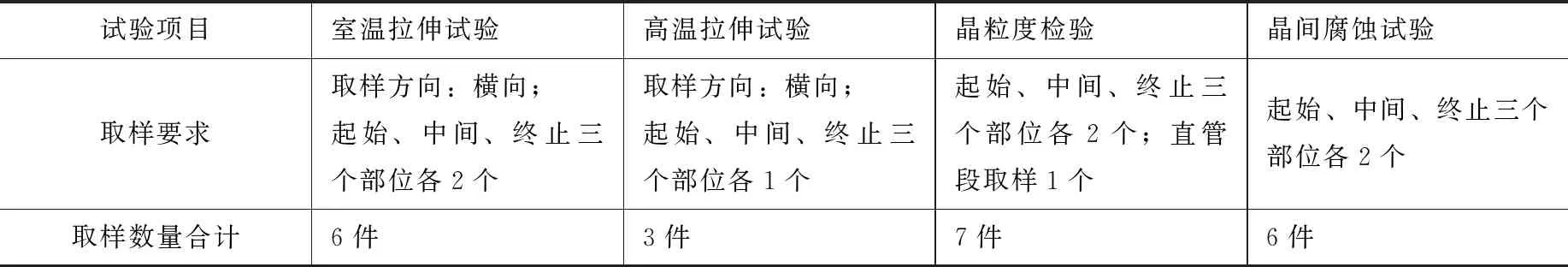

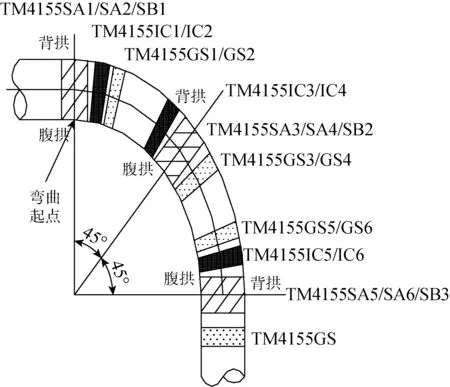

3.3 理化试验

根据取样示意图在起弧处、弧顶外侧、弧顶内侧、收弧处四点位置各取拉伸、晶间腐蚀、金相试验2个试样,并按相应的标准进行理化试验。取样的要求和数量如表3所示,取样的具体位置如图4所示。

表3 弯管理化试验取样的要求和数量Table.3 Requirement and quantity of physical and chemical test sample

图4 取样位置示意图Fig.4 Schematic of sampling place

弯管的力学性能按ASTM A370和ASTM E21进行检验,力学性能试验分别在常温和350 ℃高温下进行,并符合表4的要求。

表4 弯管的力学性能Table.4 Mechanic property of bending pipe

弯管晶间腐蚀试验按ASTM A262方法E的规定进行试验,无晶间腐蚀倾向。

弯管晶粒度按ASTM E112的方法测定,晶粒度大于等于5级。起弯处和中间背拱处的晶粒度分别为5.5级和6级,分别如图5和图6所示。

图5 起弯处金相组织 100×Fig.5 Microstructure of bending start point 100×

图6 中间背拱处金相组织 100×Fig.6 Microstructure of middle back bending point 100×

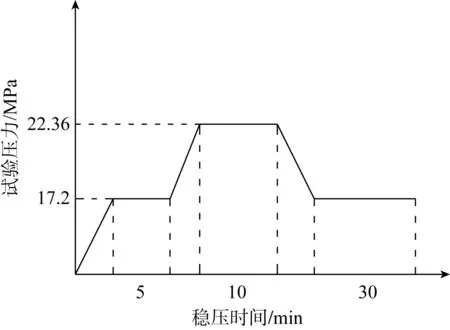

3.4 水压试验

一回路管道弯制完成后需在工厂完成水压试验,试验应按照ASME B31.1的要求进行[10]。试验用水应满足RCC-M A级水的要求[11]。缓慢升压至设计压力17.2 MPa,稳压5 min,再继续升压至试验压力22.36 MPa,稳压10 min,将试验压力降至设计压力,稳压30 min,且有足够的时间进行观察。试验后管道应无泄漏,并无明显残余变形。水压试验曲线如图7所示。

图7 水压试验曲线Fig.7 Hydrostatic test curve

4 结论

中频弯管工艺在大口径大壁厚管道的小弯曲半径时应用较多,与弯头结构比较,中频弯管工艺能够减少管道焊缝数量、降低管道振动、减少管道内部阻力,有利于提升核电站的安全性和经济性[12]。在弯制工艺的控制方面要注意以下几点。

(1)控制推进速度设定在7~8.5 mm/min、中频功率在450~460 kW和加热温度在1 060~1 070 ℃,可以得到更好的弯制质量。

(2)控制固溶热处理的升温速率在55~125 ℃/h,在1 050~1 100 ℃区间保温时间大于1 h,出炉迅速浸入水池中进行冷却,入水时间控制在1 min之内,可以保证弯管的晶间腐蚀和晶粒度满足要求。

(3)管道弯制后的无损检验、理化试验及功能性试验应严格按照技术规格书及相关标准规范的要求进行,对于无损检验(包括目视检验、渗透检验和超声波检验等)应按照《民用核安全设备监督管理条例》(国务院令第500号)和《民用核安全设备无损检验人员资格管理规定》(HAF602)的要求,取得相应的人员资格证书后方可进行。