钕铁硼废料中稀土金属回收工艺的研究与探索

2020-11-28程宗敏

程宗敏

(龙南县堉然科技有限公司,江西 赣州 341700)

我国资源总量丰富,稀土金属具有较高的应用价值。随着工业发展水平提升,对稀土资源的需求量变大,开展稀土金属回收工艺研究具有现实意义。钕铁硼废料中含有稀土元素,采取盐酸浸出法和沉淀法等工艺技术,可对稀土金属进行处理,提升稀土资源回收利用价值。文章对稀土金属分离提取实验进行分析,致力于增加稀土氧化物产出率。

1 稀土金属回收实验研究

1.1 主要设备和仪器

在废料回收分离提取实验中,应用了的主要设备和工具如下:型号为GZX-9070 MBE的数显鼓风干燥箱、型号为KQ3200的超声波清洗器;JH2102电子天平,DF-1集热式恒温磁力搅拌器和L400-P3真空抽滤机等等。实验过程中应用的主要试剂为铁铷硼废料、硫化煤油、盐酸、氢氧化钠固体和草酸固体等等。选择使用盐酸浸出法,对废料中的铁、硅、铝进行除杂处理,并且经过高温灼烧,达到理想的实验效果[1]。

1.2 实验目标

通过盐酸浸出法、沉淀法对钕铁硼废料中的稀土金属进行分离和提取,实验过程中,对稀土金属回收工艺进行升级,使得稀土金属产出率获得显著提升。实验过程中,由于经过高温焙烧和研磨处理,发生了氧化分解,使得稀土金属化合物、氧化铁等物质出现分离器,进而达到实验预期目标。

2 钕铁硼废料中稀土金属回收过程

2.1 焙烧与研磨

钕铁硼废料的主要成分为稀土金属、油性物质和铁元素。对废料进行焙烧主要是将油性物质去除,并且将其中的铁和稀土金属进行了氧化处理,形成Fe2O3和Re2O3,相关操作有效降低了后期处理中稀土金属和铁的浸出。焙烧实验中,对相关元素的氧化处理过程会释放一定热量,因此,在整个实验过程中,无需进行燃料的额外供应。焙烧时间应控制在6h,实现对钕铁硼废料中油性物质的蒸发去除,铁和稀土金属的氧化率可达到50%左右,因此,实验效果显著。焙烧步骤完成后,需要对相关物料进行冷却处理,为下一步的研磨做好准备。

对焙烧后的废料进行研磨处理,可使得物料中的黑色颗粒粉末变为暗红色粉末。对物料进行研磨的主要目的是增加金属废料与酸液接触面积,同时降低酸溶时间,使得稀土金属浸出率显著提升。研磨物料应再次入炉焙烧,并且将温度控制在700℃~800℃,焙烧主要目的是提高金属氧化率,使得氧化率达到90%以上。

2.2 酸溶过程

实验中,根据分解要求,应将酸溶时间控制在20小时以上,当溶液pH值介于1~2之间时,结束酸溶操作。实践表明,在酸溶过程中,稀土金属浸出率可达到90%以上,并且溶解后出现絮状沉淀物,对其进行真空抽滤处理,得到的主要沉淀物为Fe2O3、稀土氧化物和非稀土杂质。

由于稀土盐酸溶液中含有杂质,为进一步去杂,提升产生率,对相关物质进行了萃取分离和沉淀法应用。主要使用P507萃取剂,其主要成分是P507和磺化煤油,同时配合使用氢氧化钠溶液进行皂化处理,将滤液和皂化后的P507溶液混合,使用DF-1恒温磁力搅拌器进行搅拌处理,时间保持在4h以上,并且加入一定剂量的盐酸溶液,溶液部分会出现明显分层,其上层为油状物质,下层为清澈液体。为提升产出效率,可在下层溶液中添加草酸物质,以草酸沉淀法将稀土金属自下层溶液中分离,同时配合过滤法,对溶液进行洗涤处理,经过真空干燥,将温度控制在65℃~70℃,达到理想的实验效果。

3 影响稀土回收工艺应用的相关因素

3.1 酸溶温度

根据钕铁硼废料检测报告可知,废料中汝、镨和稀土金属含量为30.26%,相关核算方式主要是实际产物产量与理论产物产量的比值。影响稀土回收工艺因素主要是酸溶温度,并对氧化产出率进行严格要求。根据实验步骤,取3份4g的焙烧材料,主要是钕铁硼废料。酸溶过程中,温度控制在70℃、80℃和90℃,称量产物产量,并且对稀土金属产出率进行计算。不同温度条件下,产物产出率具有显著差异,其中70℃下,产物产出率为60%;80℃下,产出率为65%;90℃下为70%。

3.2 酸溶时间

对钕铁硼废料酸溶时间进行划分,根据实验要求,在酸溶温度和其它实验条件不变的前提条件下,取三份5g的焙烧料,酸溶时间分别设定为15h、25h和35h,对产物重量和产出率进行核算,实验数据如下:当酸溶时间达到15h,产物产出率为60.5%,当酸溶时间为25h,产出率达到75%,35h,产物产出率为73.5%。由此可知,酸溶时间为25h,钕铁硼废料产物产出率最大,达到理想实验标准。

3.3 碱调与pH值

实验中,保持其他条件不变,对溶液中的酸碱值pH进行调节,使用液碱分别将pH值调整到3.0、3.6和4.2,对不同酸碱值下焙烧料的浸出效果进行分析,可明确产物产出率,其产出率分别是69%、82%和80%。根据实践结果,当pH值在3.6以下时,稀土金属产出效率随着pH值上调而增加,当pH值超过3.6以后,随着pH值增加,产出率则出现下降趋势,由此可知,在钕铁硼废料处理中,为保证稀土金属回收效果,应将溶液pH值控制在3.6这一标准[2]。

3.4 草酸盐沉淀法

由于钕铁硼生产增加,其废料处理问题越来越受到重视,实践研究表明,钕铁硼废料占有总量的30%以上,对其进行回收利用,分离萃取其中的稀土金属具有重要意义。在沉淀法应用中,以草酸盐沉淀最为常见,相关方法具有工艺流程短、操作简单、回收率较高的应用优势,并且具有一定的环保效益。使用草酸对钕铁硼酸液中的稀土金属进行选择性沉淀,是目前应用的行之有效方法,需要调节草酸使用剂量、pH值以及温度范围,使得提取物纯度增加。对汝铁硼废料中相关物质进行分离与提取应关注先进工艺技术应用,对提取效果进行分析,提升处理效率[3]。

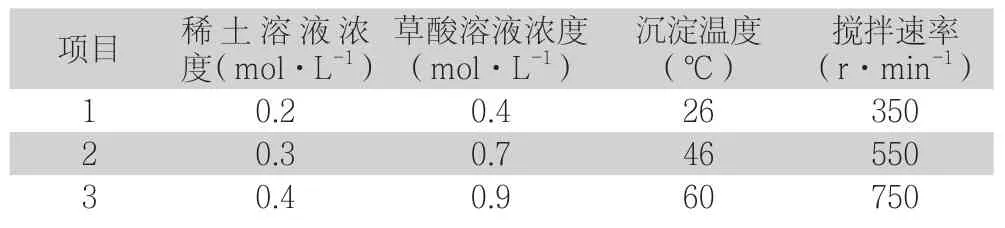

在草酸沉淀实验过程中,通过正交实验对最佳工艺条件进行分析。本次实验中影响因素主要是稀土溶液浓度、草酸溶液浓度、沉淀温度和搅拌速率,对每项因素取3个水平条件组织正交实验,实验因素与水平如表1所示。

表1 正交实验因素与水平

经过沉淀处理后,实验开始阶段,有时会发生溶液中的稀土离子迅速降低,分析其原因可能是硫化亚铁沉淀包裹或发生吸附作用。当实验时间达到30min后,稀土因子浓度会逐渐提升,加上搅拌作用,会使得被吸附的稀土离子重新释放到溶液中。实践过程中,当沉淀时间达到60min以后,此时稀土金属回收率达到最大值,除铁效果较为理想。因此,对废料进行除杂是实验开展的关键。

3.5 硫化物除杂法

使用硫化物对废料中的杂质进行剔除是目前较为常见的工艺技术。对相关方法的应用步骤进行分析:首先,将钕铁硼废料在盐酸溶液中溶解稀释,并且对其进行过滤处理。其次,使用稀氨水对过滤后溶液pH值进行调节,经过一定的反应时间,观察过滤效果。最后,对除杂后的溶液进行进一步处理,采用低温烘干或高温灼烧,可实现对稀土氯化物的有效分离[3]。

沉淀后,随着pH的增加,废料溶液中铁元素和稀土元素均出现降低,当pH值小于3.0时,实验过程中,硫化物除杂法的应用效果不显著,究其原因,主要是酸度偏高导致溶液中的硫化亚铁溶解难度变大造成的。当pH值超过6.0以后,稀土元素会发生水解,同硫化亚铁发生反应,由此出现沉淀,使得稀土回收率降低。为进一步提升去杂效果,对不同元素浓度进行对比,分析pH值在2.0、3.6和4.2下,钕铁硼废料中稀土金属的去杂效果[4]。

4 结论

综上所述,本文以钕铁硼废料为研究对象,采用盐酸溶液萃取法和硫化物除杂法对稀土金属进行回收和利用,并且分析了不同工艺条件对产出物产出率造成的影响。实验结果表明,将酸溶温度控制在85℃、时间保持在25h,并且酸溶后pH值控制在3.6,皂化剂倍液为1.2倍时,可使得稀土金属氧化物产出率增加,保持在最大产出88%,虽然和理论产出率90%比较存在一定的差距,但是,考虑到实验统计误差,判定钕铁硼废料中稀土金属分离实验结果真实有效。