基于三维流固耦合的簧片阀振动与碰撞分析

2020-11-27陈德祥耿茂飞张成彦

陈德祥,刘 浩,耿茂飞,王 乐,张成彦

(合肥通用机械研究院有限公司压缩机技术国家重点实验室,安徽合肥 230031)

1 引言

簧片阀具有结构简单、运动惯性小、余隙容积小的优点,广泛应用于微小型压缩机中。簧片阀工作过程中受复杂的交变载荷作用,阀片打开时会产生弯曲应力,阀片关闭时与阀座碰撞会产生碰撞应力,这会导致阀片的疲劳破坏[1-3]。簧片阀一旦损坏压缩机将无法工作,直接影响压缩机的可靠性。对弯曲疲劳,应控制阀片工作时的弯曲应力在弯曲疲劳极限以下,并有一定的安全系数。对碰撞疲劳,影响因素较为复杂,包括表面状况、碰撞速度[4]、阀座材料[5]等,其中碰撞速度影响较大,设计中应控制阀片与阀座的碰撞速度。试验表明簧片阀的碰撞速度在4m/s以下是安全的[4],超过该速度在碰撞面上易产生裂纹。

由于簧片阀的重要性,需要对其工作过程中的动力学行为进行研究,以评估阀片的安全性。虽然簧片阀几何结构上较为简单,但是工作过程中涉及到流固耦合、接触碰撞等复杂的非线性物理过程,给动力学分析带来困难。传统分析方法采用简化模型,流动简化为一维问题,阀片则简化为单质点力学模型、连续梁模型或平板模型中的一种,阀片与阀座之间的碰撞用反弹系数来模拟[6],这种简化分析计算量小,但是难以给出阀片上的应力分布。近年来,三维流固耦合模拟在气阀中的应用得到了重视,三维模拟能给出流场和阀片运动的详细信息,与试验结果也符合更好[7-8]。

本文采用三维流固耦合方法对某压缩机一级的工作过程进行了仿真,研究了吸排气阀的振动及碰撞过程。

2 仿真分析方法

为研究簧片阀的运动及缸内气体流动过程,需采用瞬态方法进行计算。对流体区域用有限体积法,对阀片采用有限单元法。

2.1 几何结构和计算区域

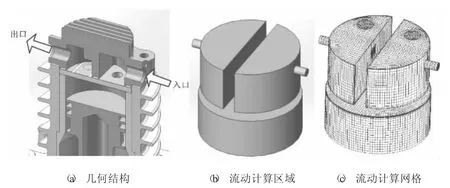

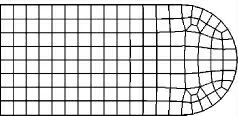

压缩机几何结构如图1(a)所示,缸径50 mm,行程20 mm,阀座孔径8 mm,阀片厚0.15 mm,顶部余隙0.5 mm,图中活塞位于下止点。图1(b)是在下止点时的流动区域,从吸气室入口到排气室出口,包括入口管路、吸气室、吸气阀座孔、气缸、排气阀座孔、排气室、出口管路,对应的流动计算网格如图1(c)所示。

2.2 流动计算

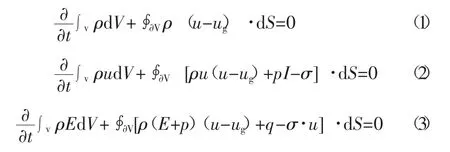

工作气体为CO2,视为可压缩流体,无内热源,忽略与壁面传热及体积力作用。流固耦合问题中流动方程采用ALE坐标系进行描述,守恒形式的质量、动量和能量方程分别为

其中 V——运动的控制体积

u和ug——流体和网格速度

ρ——密度

p——压力

E——单位质量的总能

q——热流密度

σ——流体应力张量

I——单位张量

网格运动方程为

式中d——网点位移

图1 压缩机结构

网格点位移求解按线、面、体的顺序逐步求解,低维的结果作为高维问题的边界条件。

流动方程采用PISO算法求解,求解时需要CO2状态方程,本文用SRK方程进行计算。状态方程中的物性参数分别为:临界温度304.13 K,临界压力7.3773 MPa,临界密度467.6 kg/m3,偏心因子0.22394,摩尔质量44.01 kg/kmol。

2.3 阀片动力学计算

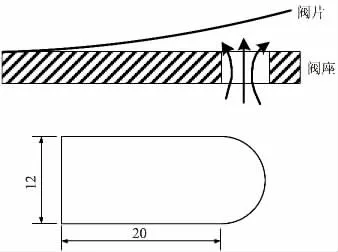

簧片阀属于自弹性气阀,阀片既是弹性元件也是启闭元件。排气阀结构如图2所示,由厚度0.15 mm的阀片钢(UHB SS716)做成悬臂结构,一端固定在阀座表面,另一端可以翘起。吸气阀与排气阀几何结构上一样,两者共用一个阀座,他们的区别是吸气阀安装在气缸侧,而排气阀安装在缸盖侧。

根据阀片的几何尺寸特点,可将阀片简化为二维薄板,用壳单元进行离散(图3),离散后的瞬态动力学方程为

其中M、K——质量阵和刚度阵

f——作用在阀片上的力,包括气体力与阀座作用力两部分

图2 排气阀

图3 簧片阀网格

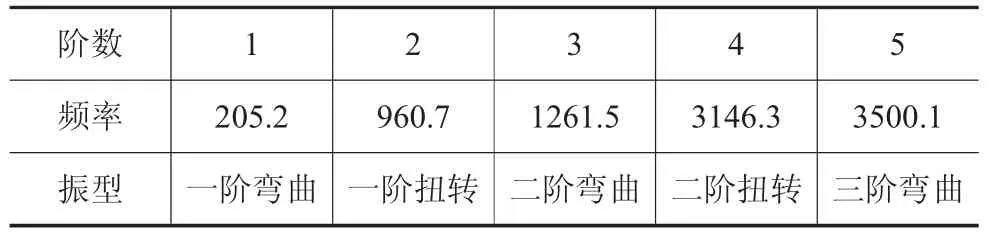

表1 簧片阀固有频率及振型 单位:Hz

气体力由流动计算得到,阀座作用力与接触状态有关。

排气阀的下表面与阀座的上表面会发生接触,两者形成一个接触对。忽略接触摩擦力作用,若阀片与阀座之间距离大于零,则接触作用力必然为零,反之若阀片与阀座之间作用力大于零,则两者的距离必然为零,因此阀片动力学方程应满足如下接触约束条件:

其中g——接触对之间的间隙

λ——接触对之间的法向作用力

计算过程将接触约束条件转化成等式约束,再用拉格朗日乘子法或罚函数法进行求解。

2.4 流固耦合条件

在阀片上流固耦合条件包括位移耦合平衡条件和力耦合平衡条件,即阀片的位移与流体网格的位移相等,且阀片表面的法向作用力与流体的作用力相等,可表达成:

3 阀片固有频率和振型

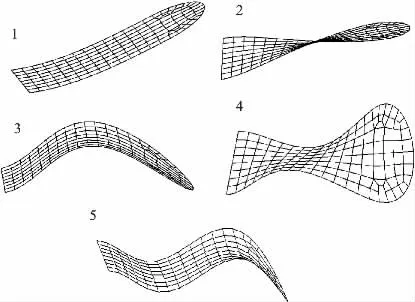

固有频率及振型与阀片的约束、结构、材料有关,反映了阀片的基本振动特性。在阀片根部施加位移约束,表1是计前五阶固有振动频率,图4是对应的振型。曲轴工作转速900 r/min(15 Hz),远低于阀片最低阶频率205.2 Hz,因此阀片不会与工作转速产生共振。气体作用力主要作用在与阀孔对应的位置,因此阀片主要激发的是弯曲振动,扭转振动在工作中难以被激发。

图4 簧片阀前5阶振型

4 阀片振动、碰撞过程

按如下方式确定边界条件和初始条件:在入口处给定压力和温度,入口压力为0.03 MPa,入口温度为298 K,出口处给定压力0.14 MPa,入口处湍流动能取0.21 mJ,湍流耗散率0.08。取活塞位于下止点为初始状态,假定此时吸气阀和排气阀均已经关闭,在此条件下根据给定边界条件,求解稳态问题作为瞬态流固耦合分析的初始条件。

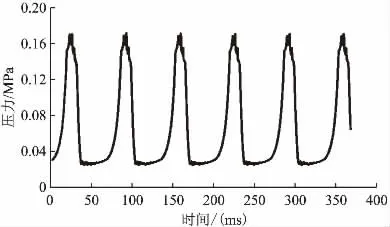

曲轴每个周期66.67 ms,计算时间步长取0.01 ms,共计算了6个工作周期,图5是排气阀片气缸侧流体压力随时间变化的曲线,可以看到压力周期性变化,第6个周期与第5个周期各对应点最大相对误差0.0075%,因此认为第6个周期已经达到稳定工况,即此后计算结果呈周期性变化。

4.1 排气阀运动

图5 排气阀气缸侧压力

图6 排气阀位移和速度曲线

图6是排气阀中心孔位置处位移及速度随曲轴转角变化曲线,图中活塞位于下止点时曲轴转角为0。曲轴转角为118.8°时排气阀打开,打开后阀片存在振动,振动过程中与阀座发生碰撞,转角为183.6°时排气阀完全关闭。排气阀运动过程中最大位移1.71 mm,最大速度1.7 m/s。

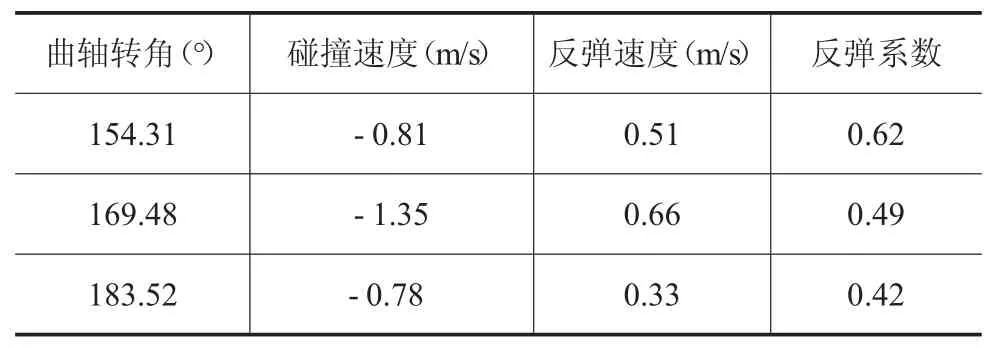

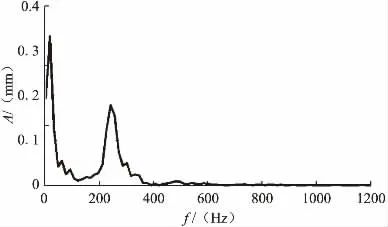

对位移做傅里叶变换,得到排气阀振动在频域的分布,如图7所示。幅值最大的2个点对应频率分别为15 Hz、315 Hz,而在阀片的固有频率点上无峰值振幅,表明阀片不会与气流激振力发生共振。阀片与阀座之间共发生3次碰撞,表2中列出了碰撞前后阀片的速度,最大碰撞速度1.35 m/s,不超过4 m/s的安全值,在所考虑的工况条件下,排气阀是安全的。

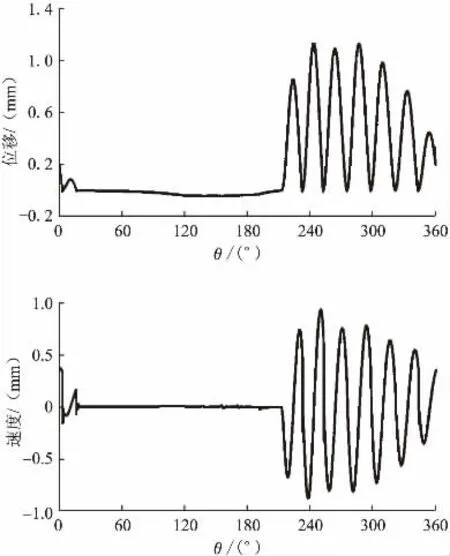

4.2 吸气阀运动

图8是吸气阀中心孔位置处位移及速度随曲轴转角变化曲线。吸气阀打开时的曲轴转角为213.6°,活塞越过下止点后吸气阀才完全关闭,关闭时的转角为15.3°。吸气阀运动过程中与阀座发生多次碰撞,最大位移1.15 mm,最大运动速度0.93 m/s。表3列出了吸气阀碰撞前后的速度,吸气阀与阀座碰撞8次,比排气阀碰撞更频繁,但最大碰撞速度为0.68 m/s比排气阀小。图9是吸气阀振动的频域曲线,幅值最大的2个点对应频率分别为15 Hz、240 Hz,吸气阀也不会与气流力发生共振。范围为0.3±0.1,从本文三维仿真的结果来看反弹系数与工作状态有关,取值范围为0.5±0.1。

图7 排气阀位移频谱

表2 排气阀碰撞前后速度

表3 吸气阀碰撞前后速度

图8 吸气阀位移和速度曲线

图9 吸气阀位移频谱

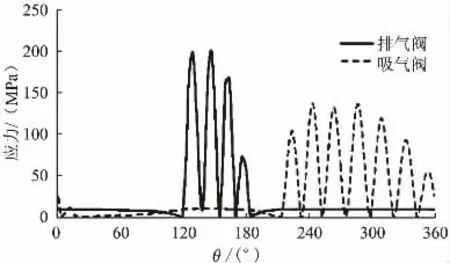

4.3 阀片动应力

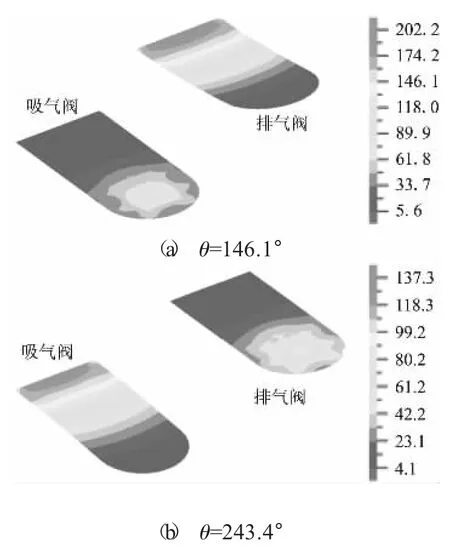

阀片上的应力随时间瞬态变化,图10中给出了吸、排气阀最大应力点的应力变化曲线,其变化趋势与阀片位移曲线一致,排气阀在243.4°时达到应力最大值,吸气阀在146.1°时达到应力最大值,压力最大时对应的位移也最大。图11是阀片上等效应力分布,排气阀最大应力202.2 MPa,吸气阀最大应力137.3 MPa,吸、排气阀的最大应力都出现在阀片根部,是开启过程中阀片弯曲产生的应力,阀片材料的弯曲疲劳极限为635 MPa,因此阀片的弯曲疲劳有足够安全裕度。从图中可以看出,当气阀关闭时最大应力在阀孔中心位置,而其它位置应力水平较低,这是由于两侧气体压差作用产生的。

图10 阀片应根部应力

图11 阀片应力分布

反弹系数是阀片与阀座碰撞后速度大小与碰撞前速度大小的比值,一维模拟中反弹系数作为一个已知量给定,文献[6]中与阀座碰撞反弹系数

5 结论

簧片阀的振动与碰撞影响压缩机的可靠性,本文基于三维流固耦合方法对簧片阀的动力过程进行了分析,用壳单元模拟阀片,在阀片和阀座之间建立接触约束关系,通过数值计算得到了吸、排气阀的运动曲线、运动速度和动应力分布。

簧片阀工作过程中的振动主要为一阶弯曲振动,无共振发生,阀片开启时最大应力在根部,关闭时最大应力在阀孔中心处,阀片与阀座的碰撞速度最大1.35 m/s,碰撞反弹系数在0.4~0.6之间。从弯曲疲劳和碰撞疲劳角度,所考虑的阀片是安全的。本文的分析过程可为簧片阀设计提供参考。