基于Flow Simulation的管壳式换热器水与R134a热交换模态分析

2020-11-27王祖辉

田 亚,王祖辉

(德耐尔节能科技(上海)股份有限公司,上海 200000)

1 管壳式换热器的简介

管壳式换热器自发明到现在,由于结构可靠、技术成熟、设计与制造相对简单、生产成本低、承受高温高压、选材范围广、适应性强、处理清洗方便等优点,一直是现代工业如电站、船舶、石油化工及空调制冷行业中最重要的换热组件之一,被广泛应用在能源、动力、核能、石油、冶金、制冷、化工等工程领域[1-2]。以至于其换热性能优良与否,直接影响整个系统的运行效率。目前,广泛应用于工业中的管壳式换热器,最主要的结构是弓形折流板式,此外也有螺旋折流板式、折流杆式、管自支撑式等结构。由于管壳式换热器的复杂结构,使得管侧、壳侧流体的换热变得不可预测,给相关课题研究带来了困难。但是,随着计算机技术的发展,很多复杂的结构可以通过电脑三维模拟,利用换热分析软件,模拟计算出流体速度分布场、压力分布场、温度分布场等管壳式换热器的数据图形结果,给研究带来了极大的便利和直观。因此,根据设计参数,绘制模型,利用契合的计算软件,有助于推动热交换及换热器的研究和发展,提高产品在实际中的利用效率。

目前,从查阅文献的结果来看,用数值模拟方法研究管壳式换热器流动与传热基本上采用以下两种方法:一种方法是换热管壁采用定壁温假设的方法单纯研究壳程流体流动与传热;另一种方法是只研究管程流体的流动规律[4]。同时,也查阅到大多数的管壳式换热器模拟计算中,往往着重于对换热器的热传递效率等方面的研究,很少有提及管壳式换热器具体某两种物质之间的热交换。例如,文献仅仅研究了壳程流体流动与传热规律,却没有考虑管程流体的流动对换热器性能的影响。因此,本文主要构建单弓形折流板式管壳换热器的三维模型,使用Flow Simulation对管壳式换热器壳侧水与管侧R134a的两相流动及相变传热进行了模拟,得到内部流体流动场的换热与流动细节,并分析两种物质进行换热之后的压力分布场、温度分布场及速度矢量场的分布参数。

2 管壳式换热器的模型与数值

2.1 模型建立

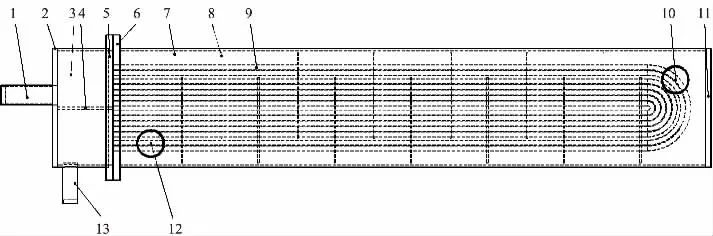

根据表1管壳式换热器的设计参数,运用Solid-Works软件,构建管壳式换热器的三维模型。各个零件模型建立完毕,再利用装配体特征,将各个零件装配一体,并固定装配关系,使各零件不能相对移动。在建立模型时,将模型尽量简化,除去倒角、螺纹、不必要的孔位等,确保装配体模型在后续Flow Simulation网格绘制中尽可能少的占用电脑内存。三维模型如图1。

2.2 Flow Simulation中模型向导的设置

在SolidWorks中,打开SolidWorks插件按钮,查找SolidWorks Flow Simulation项目,单击该项目,文件栏加载,整个Flow Simulation的计算页面呈现在桌面。

在Flow Simulation页面左上角,点击向导(Wizard),或者单击工具>Flow Simulation>项目(Project)>向导(Wizard)。

在向导(Wizard)页面的项目名称(Project Name)栏,输入项目名称(Project Name),配置(Configuration)默认为使用当前,进入下一步。选择单位(Units)系统为SI,也可选择其它的单位系统,在下方将参数单位中温度的单位选择为℃,也可默认温度单位为K,进入下一步。默认分析类型为内部(Internal),选中排除不具备流动条件的腔。在物理特征(Physical Features)栏,选择固体内热传导(Heat Conduction In Solid),然后进入下一步。

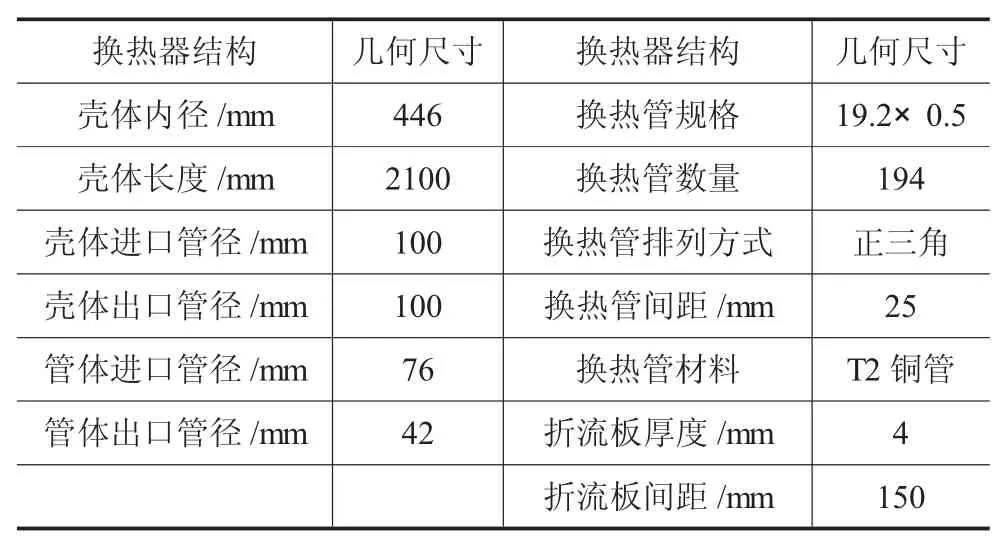

表1 换热器模型与参数

表2 换热器计算工况

在默认流体中,选择2种液体,展开流体中的液体(Liquids),选中R134a,点击添加,再选中水,点击添加,默认流体选中液体水,其余默认,进入下一步。

之前我们在分析类型中,选择固体内热传导,那么在默认固体界面,展开合金(Alloys),选择软钢,然后进入下一步。

在壁面条件(Wall Condition)界面,默认外壁面热条件下(Default Outer Wall Thermal Condition),选择热交换系数(Heat Transfer Coefficient),将热交换系数设置为2 W/m2/k。这里设置该数据主要是外界与模型外壁面的热交换系数,因为在实际中,及时保温措施做得很好,也有一定量的热损失。进入下一步。

在初始条件(Initial Condition)页面热动力参数(Thermodynamics Parameters)输入压力值为718 MPa,温度为38℃,其余条件默认,完成向导设置。

向导设置完毕之后,会有一个半透明的矩形计算域呈现在模型中,将该计算域隐藏。

2.3 Flow Simulation中模型流体子域的设置

在项目设计特征树中,单击右键流体子域,插入流体子域,选择模型的水流入口处的内避面,流动速度在X方向设置为2.025 m/s(该数据根据设计计算所得),介质为水,热动力参数压力为718 kPa,温度为35℃。湍流参数选择k-ε模型,其余默认,完成设置,重新命名流体子域为水。

重复上诉流程,将X方向的流动速度设置为6.87 m/s(该数据根据设计计算所得),介质为R134a,热动力参数为2290 kPa,温度为64 ℃。湍流参数选择k-ε模型,其余默认,完成设置,重新命名流体子域为R134a。

2.4 Flow Simulation中模型边界条件的设置

在项目设计特征树中,单击右键边界条件,插入边界条件,选中需要建立边界条件的内表面,先选择水流体入口的内表面。在类型里单击流体的入口,选择入库口质量流量,根据设计值,水的质量流量为9.49 kg/s,热动力参数T为35 ℃,湍流参数选择k-ε,其余参数默认,点击确认,重命名为水入口质量,水的入口边界设置完成。

重复上诉步骤,设置环境压力,选择水流体流域的出口内表面。在类型栏点击压力开口,默认环境压力,设置水的热动力参数压力p为699 kPa,温度为41 ℃,湍流参数为k-ε,其余默认,点击确认,重命名为水环境压力,水的出口边界设置完成。

在重复上诉步骤,设置R134a的边界条件,入口速度为6.87 m/s,T为64 ℃;总压力为2280 kPa,温度为48 ℃,重命名入口边界条件及环境压力。则R134a的边界条件是设置完成。

2.5 Flow Simulation中模型材质的设置

单击固体材料,插入固体材料,将需要定义的相同材料的零件一一选中,然后再固体中定义材质,材质可以是系统预定义,也可以用户定义。在本模型设计中,材料都在预定义中选择,包括换热管铜、其余管件软钢及封盖绝缘体3种材料。

2.6 Flow Simulation中模型目标的设置

图1 管壳式换热器结构

单击目标,插入表面目标,在向导里单击选中水入口质量流量,在参数栏选中总压平均值和温度(流体)的平均值,并接受用于控制目标收1.R134a冷媒进气口 2.前管箱平盖 3.前管箱筒体 4.前管箱隔板 5.前管箱法兰 6.前管板 7.壳体 8.折流板9.换热管 10.进水口 11.后封板 12.出水口 13.R134a冷媒出液口敛,点击确定,水流量的表面目标设立完成。

重复上述步骤,设立R134a流体流域的表面目标。

最后设置换热管的体积目标,在参数栏中选中温度(固体),并接受用于控制收敛,点击确定,换热管的体积目标设立完成。

2.7 Flow Simulation中模型网格的设置

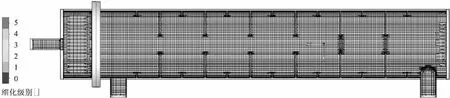

设置全局网格,默认类型自动、网格的初始级别、最小尺寸间隙,点击确认,全局网格设置完成。模型在划分网格时,会自动根据模型的形状进行网格细化级别的划分,计算完毕之后的管壳式换热器模型网格如图2、3。

2.8 Flow Simulation中模型运行与计算

点击运行,启动求解,新建计算,其余条件默认,在页面点击运行。

模型开始自动运算,运算期间,在弹出的求解器中,呈现运算过程的详细信息,包括迭代次数、网格数量、行程、运算时间、已迭代次数以及警告内容等。

当求解器最下方显示求解已完成,表示运算完毕,关闭求解器。

2.9 Flow Simulation中模型运算结果

在结果特征设计树中,利用切面图属性、表面图属性和流动轨迹线属性对速度场、温度场合压力场进行分析。

3 计算结果与分析

为了更为便捷直观的分析运算结果,在结果属性中分别选取Z-X向切面图、Z-Y向切面图以及流体轨迹线图,3种形态对模拟结果进行分析。

3.1 换热器的速度矢量场分析

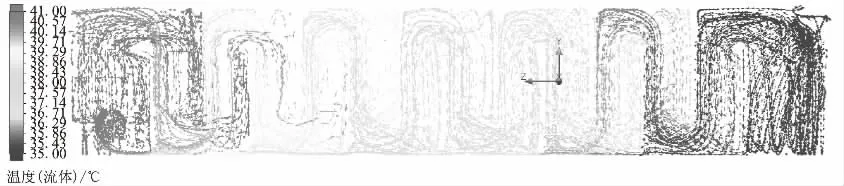

图4是壳程与管程流体从进口到出口的流动迹线图,该图共设置50条流线,清晰地描述了壳程和管程流体的流动轨迹。

图2 管壳式换热器模型网格

图3 管壳式换热器模型网格

图4 壳程流体速度矢量场分布

从速度矢量图4、5可以看到,换热器壳程流速分布并不均匀。折流板结构的把壳程流道分成了若干个错流区,在壳程中,由于折流板和换热管的存在,流体流过折流板的缺口后绕过管束,在折流板的阻截作用下,于壳程内反复绕流,速度呈现周期性改变;流体在折流板前部区域横向冲刷换热管,强化湍流作用,增强换热,使流体呈现错流传热趋势,绝大部分热量的传递在此区域进行;在折流板下方出现的顺流区,流体与换热管之间为平行流,只有较少的热量传递在此区域换热;另外,每一块折流板后方流体的流动呈现涡流状态,流体在此区域流速较低,热混合程度小,致使局部换热效果差,又被称为传热死区。总之,壳程的流体速度变化,符合预期的设计值。

从速度矢量图6可以看到,管程的流速在整个换热管束内,并没有多大的变化,主要变化在流体的进口和出口位置的变化,符合设计值。

3.2 换热器温度场分析

在结果属性的切面图中建立Z-X向切面图及流体的流动轨迹线图进行分析。

由换热器流体温度分布图7~9可知,壳程温度则受到折流板的影响,沿流向呈现“Z”形逐渐增大的趋势,整体温度相差不大,高温区主要集中在流体出口区。随着换热的进行,冷流体温度越来越高。冷流体水在壳程左端进口处温度为41 ℃,壳程右端进水口处温度为35 ℃,进、出口温差为6 ℃。

从图10可知管程温度变化较大,高温区域主要集中流体的入口区,随着换热的进行,高温流体温度越来越低。高温高压的热流体R134a,在管程进口处温度为 64℃左右,出口处温度为48℃左右,进出口温差为16℃。

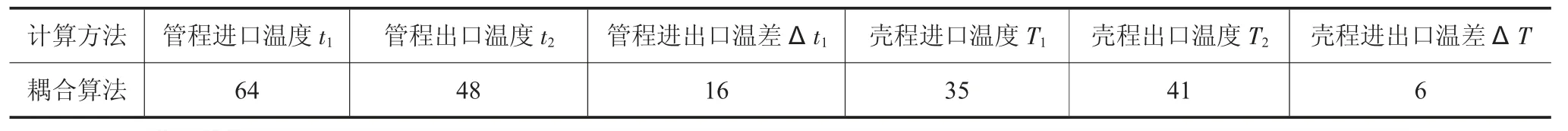

无论管程还是壳程,温度变化均在设计值范围内,负荷预期,具体计算结果见表3所示。

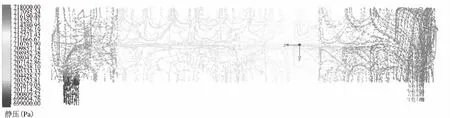

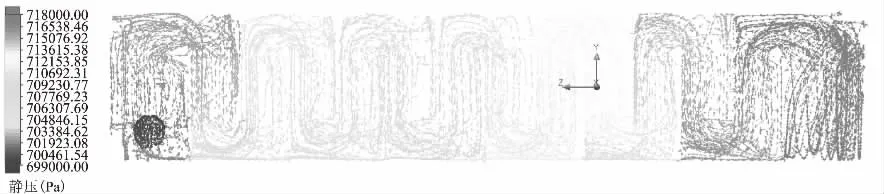

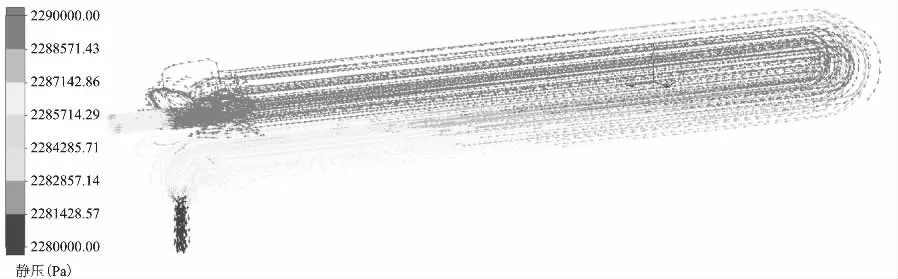

3.3 换热器压力场分析

由压力场图11~14可知,壳程压降的梯度较管程更明显,流体沿着流动方向压力整体呈下降趋势。由图11、12、13可知冷流体水在壳程进口处压力为718 kPa,出口处压力为699 kPa,进出口压降为19 kPa;图14中高温高压的热流体R134a在管程进口处压力为2290 kPa,出口处压力为2280 kPa,进出口压降为10 kPa。无论管程还是壳程,压降均在设计值范围内,符合预期,具体计算结果见表4所示。

图5 壳程流体速度矢量场分布

图6 管程流体速度矢量场分布

表3 管程及壳程温度计算 单位:℃

图7 壳程流体Z-X切面温度场分布

图8 壳程流体温度场分布

图9 壳程流体温度场分布

图10 管程流体温度场分布

表4 管程及壳程压力计算 单位:kPa

图11 壳程流体压力场分布

图12 壳程流体压力场分布

图13 壳程流体压力场分布

图14 管程流体压力场分布

4 结论

本文利用的单弓形折流板管壳式换热器为研究对象,展开水与R134a热交换,利用Flow Simulation进行换热器整体三维流场以及壳程和管程间的传热进行数值模拟,得到目的工况下管程和壳程内流体流速矢量场分布、压力场分布、温度场分布等详细结果。主要的目的在于验证该换热器在目的工况下,流体速度、压力、温度的运算结果是否符合预期,而不是在部分参数未知的情况下求流体设计结果,具体地说,不是来求压力差,而是已知这个压力差,它是否适合这个管道,是验证设计,而不是设计计算。

Flow Simulation模拟运算给予设计人员在设计中很大的便利,通过模拟结果,进行适当调整设计图纸,节能资源。