冷金属过渡技术在航空修理中的应用研究

2020-11-27陈体磊

陈体磊

(国营芜湖机械厂,安徽 芜湖241000)

0 前言

熔化极惰性气体保护焊(Melt Inert-gas Welding,简称:MIG)/熔化极活性气体保护电弧焊(Metal Active Gas Arc Welding ,简称MAG)是目前世界上应用广泛、经济、有效地焊接工艺,但其热输入量高、变形大、飞溅无法避免,限制了它在某些领域的应用,而冷金属过渡焊接技术(Cold Metal Transfer,简称CMT)可以实现无飞溅起弧,弧长控制精确,电弧更稳定,减少焊后清理工作,焊接过程中热输入量小,能够进行薄板对接焊,同时不需要对工件进行背面气体保护。焊接不同壁厚的航空零部件时,往往要求具有良好焊缝的厚工件要过渡到薄工件,并且在焊缝厚度过渡区仅存在少量的热传导。

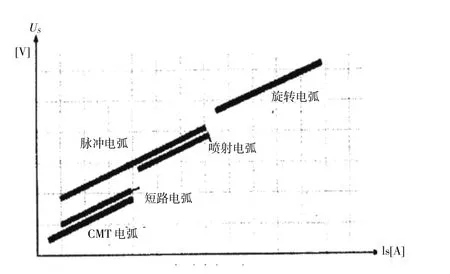

对于这些焊接难题,由Fronius 公司研发生产的CMT 冷金属过渡焊接设备,从而保证生产顺利,避免返修。Fronius 公司一直主导世界焊接技术的发展,2002 年在钢与铝焊接技术和无飞溅引弧技术基础上,开发出CMT 冷金属过渡技术可以解决,为MIG/MAG 焊的应用拓开了新的领域,MIG/MAG 熔滴过渡的形式也被赋予了全新的定义,如图l 所示。

图1 电弧过渡形式

1 CMT 焊接技术概述

1.1 CMT 冷金属过渡技术工作原理

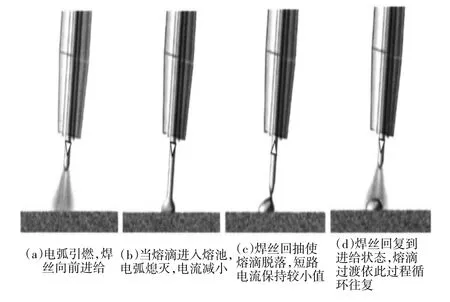

CMT 冷金属过渡技术是在熔滴短路过渡基础上开发的,普通的短路过渡过程是:焊丝熔化形成熔滴—熔滴同熔池短路—短路桥爆断,短路时伴有大的电流(大的热输入量)和飞溅。而CMT 过渡方式正好相反,在熔滴短路时,数字化电源输出电流几乎为零,同时焊丝的回抽运动帮助熔滴脱落,如图2 所示,从根本上消除了产生飞溅的因素。整个焊接过程实现“热—冷—热”交替转换,每秒钟转换达70 次。焊接热输入量大幅降低,可实现0.3 mm 以上薄板的无飞溅、高质量的焊接。

图2 CMT 焊接过程

1.2 CMT 焊接技术特点

CMT 焊同普通MIG/MAG 焊有三个明显的不同:

(1)送丝运动与熔滴过渡过程进行数字化协调。创造性的将熔滴过渡过程同送丝的运动相结合使用CMT 工艺,焊接过程伴随着焊丝的送丝/回抽动作。由送丝运动变化来控制熔滴的过渡过程的,焊丝的“前送—回抽”频率可高达到75 次/s。整个焊接系统(包括焊丝的运动)的运行均为闭环控制,而普通的MIG/MAG 焊,送丝系统都是独立的,并没有实现闭环控制[1]。CMT 焊弧长控制精确,电弧更稳定。普通MIG/MAG焊弧长控制是通过电压反馈方式。容易受到焊接速度改变和工件表面平整度的影响。而CMT 方法则不然。电弧长度控制是机械方式的,它采用闭环控制和监测焊丝回抽长度,即电弧长度。在导电嘴离工件的距离或焊接速度改变情况下。电弧长度是一致的,CMT 电弧表现更稳定。

(2)热输出量低,成形好。数字化控制的CMT 焊接系统会自动监控短路过渡的过程,在熔滴过渡时,电源将电流降至非常低,几乎为零,热输入量也几乎为零。整个熔滴过渡过程就是高频率的“热—冷—热”交替的过程,大幅降低了热输入量[2]。变形量小,具有良好的搭桥能力,间隙装配要求低。CMT 焊焊丝伸出长度改变时,仅仅改变送丝速度,不会改变焊接电流,从而实现恒定的熔深,加上弧长非常稳定,焊缝成形非常均匀一致。焊缝成形均匀一致,焊缝的熔深一致,焊缝质量重复精度高。

(3)焊接无飞溅。尽管熔滴过渡时电流非常低,熔滴的温度会迅速降低,但焊丝的机械式回抽运动就保证了熔滴的正常脱落,同时避免了普通短路过渡方式极易引起的飞溅[3]。在短路状态下,焊丝的回抽运动帮助焊丝与熔滴分离。通过对短路的控制,保证短路电流很小,从而使得熔滴过渡无飞溅。

(4)异种金属焊接,接头性能好。在用CMT 焊接镀锌钢板与铝的研究中,CMT 可以很好的控制脆性金属间化合物的厚度,保证接头的力学性能。在焊接铝与镀锌钢板时减少锌层的蒸发,保证了材料的抗腐蚀性[4]。

2 CMT 在航空修理工厂中的应用推广研究

2.1 建立适合的CMT 自动焊接系统

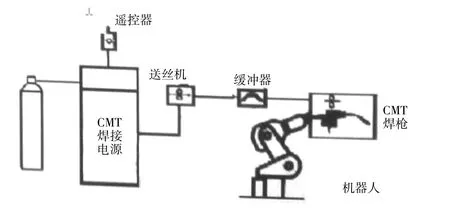

在航空修理工厂中,根据铝合金故障产品分布情况,规划建立合适的焊接系统,保持CMT 焊枪在焊接薄板铝合金的过程中保持稳定性,应建立主要包括CMT 焊接电源、遥控器、送丝机、缓冲器、CMT焊枪、焊接机器人的自动化系统,具体示意图见图3。

图3 CMT 焊接系统示意图

2.2 铝合金CMT 焊接工艺研究

在航空修理过程中,铝合金焊接较为普遍,如LF3、LF2、LY12 等,由于航空修理工厂目前存在薄壁零件(铝合金、不锈钢、高强钢)焊接易变形、焊缝成形难、焊缝及热影响区应力集中等瓶颈问题,需寻求一种低热量输入新型焊接方法,CMT 焊接技术为目前市场上最适合薄壁零件焊接修复技术之一。

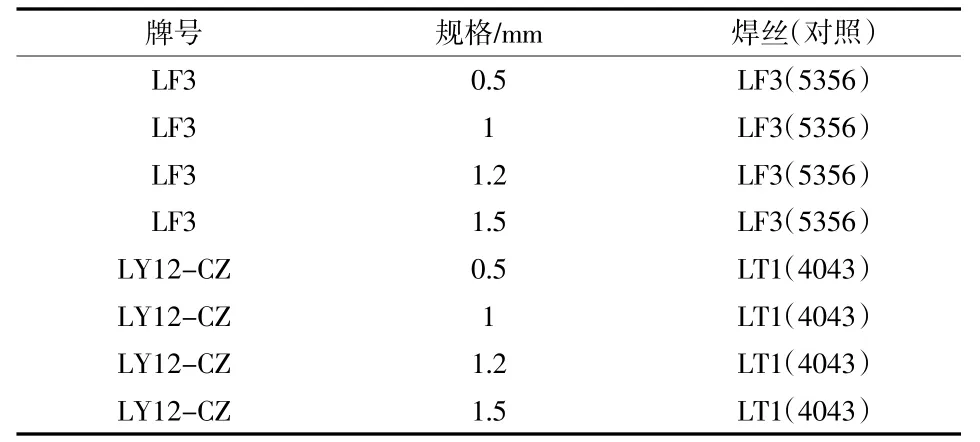

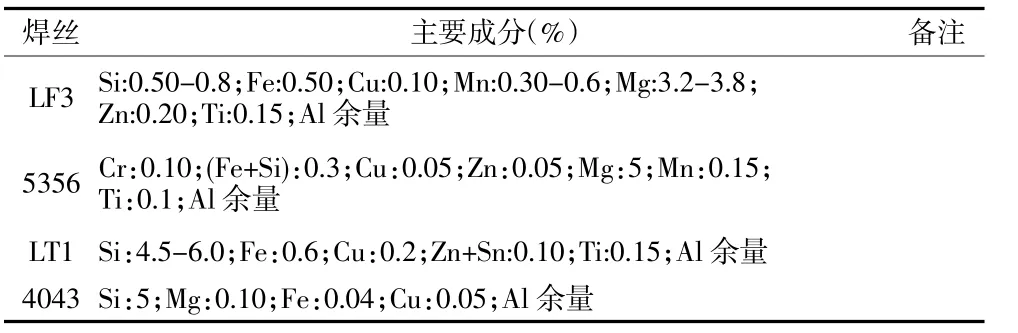

(1)焊丝的研究由于目前CMT 设备多采用同二氧化碳气体保护焊等熔化极的盘丝,而航空修理工厂主要采用军品资质厂商的氩弧焊焊丝,通过与具有制定资质的熔化极盘丝军品厂商、小型研究所合作定制,满足现场的使用需求,具体见表1、表2、表3。

表1 样板牌号、规格及匹配焊丝

表2 焊丝成分对照表

表3 焊丝厂家信息

(2)焊接专业人员的培养。CMT 技术是熔化极焊接,现场操作人员一直都是使用非熔化极的氩弧焊,手工焊接操作需要一定时间的过渡。积极地推进焊接人才培养,系统性的培训,如哈尔滨焊接技术培训中心、沈阳金属研究所等单位,航修工厂可以从具体典型产品入手,与科研高校、研究所及一些充满活力、创新性民企展开合作,互利共赢。增加交流,培养CMT 技术能手,来适应该技术在航空修理工厂应用的需求。

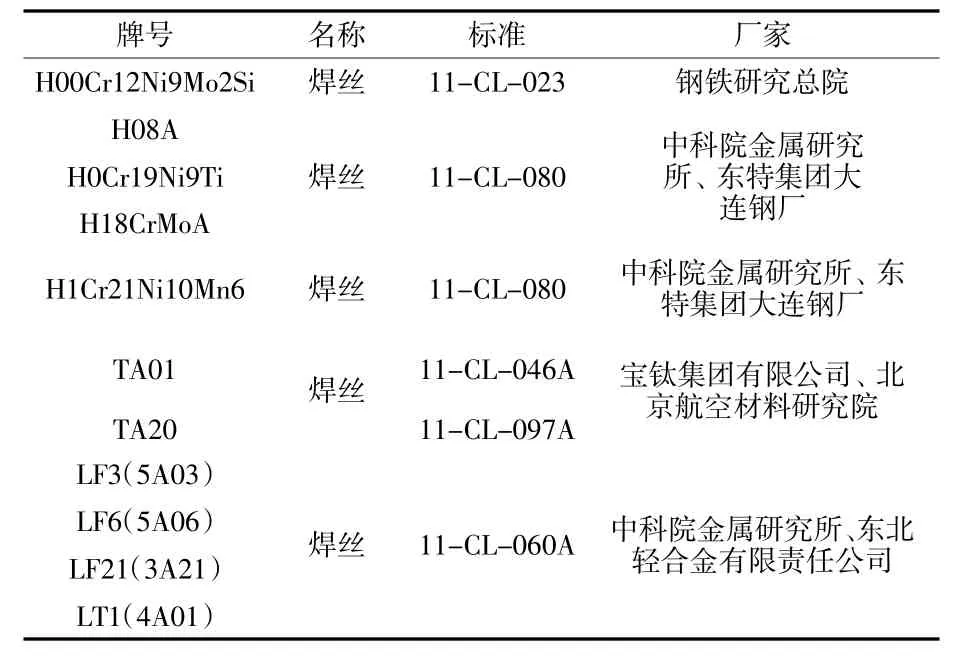

(3)焊接性能试验研究。本研究通过使用奥地利福尼斯公司TPS500 型号的焊接设备,板厚1.2 mm,按照表4 开展样件板-板对接工艺焊接实验,具体见见图4。

表4 焊接过程参数

图4 CMT 焊接试验

通过对比实验分析,1#、2#、3#、4#样件成形外观良好,实现单面焊双面成型,焊透率满足要求。

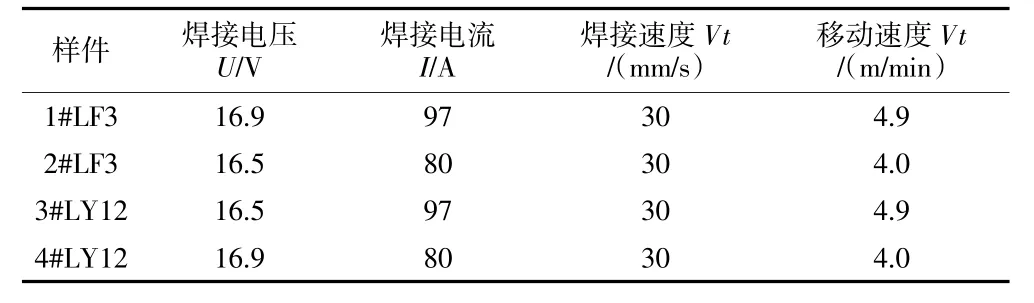

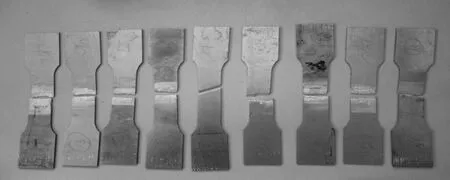

对样件进行线切割、磨削加工、制备标准样件,开展拉伸实验,具体见图5。

图5 CMT 拉伸试验

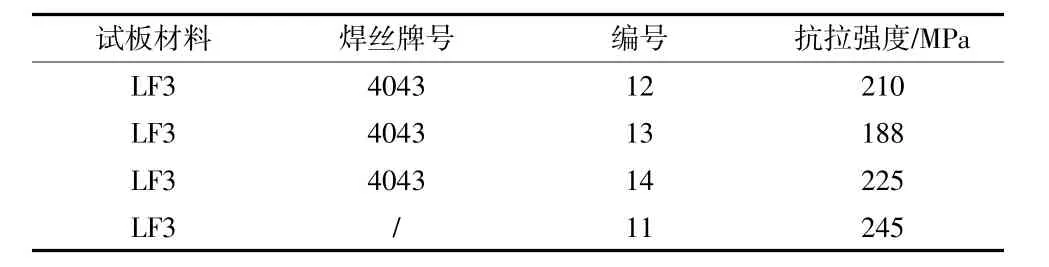

表5 LF3 试样拉伸数据

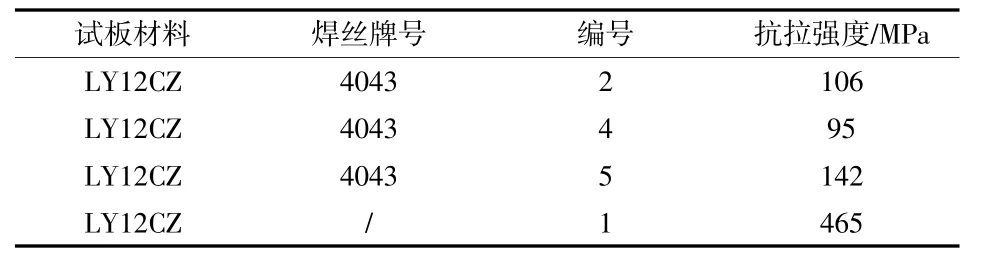

表6 LY12 试样拉伸数据

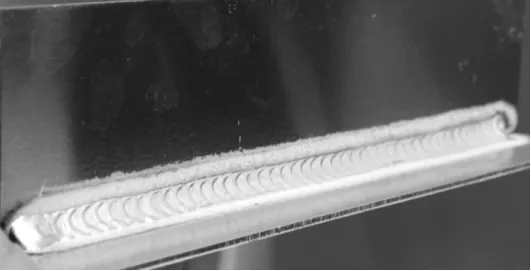

同时通过调整电流短路持续时间,焊丝熔敷率改变很小的情况下即可以控制熔深,焊接速度快、焊接质量好、装配间隙容忍度高、焊接变形小、焊缝均匀一致,焊缝成形美观,焊接角焊缝,如图6 所示。

图6 CMT 成形焊缝

针对LF3、LY12 等典型航空材料进行了焊接试验,根据GB/T228.1-2010《金属材料 拉伸试样 第1部分室温试验方法》和HB 5143-1996《金属室温拉伸试验方法》标准制作拉伸试样,对拉伸结果进行分析,对试样进行着色、X 光检测,对合格部分切割、制作试样,表面进行打磨、光整,进行理化、拉伸强度,见图6,抗拉强度见表5、6,经对比前者材料能够满足产品技术要求,焊接性能优良,而后者材料焊后强度较差,低于基体强度的80%的要求,对该类材料使用有一定局限性。

3 结语

CMT 技术的创新之处在于将焊丝的运动与熔滴过渡结合起来,使得CMT 熔滴过渡的电压电流区间更低,对焊接技术的发展做出了重大的贡献。与熔滴过渡熔化极气体保护电弧焊(Surface Tension Transfer 简称STT 法)、脉动送丝法等低飞溅焊接的电压电流波形相比较,CMT 技术具有十分明显的优势,熔滴过渡和送丝运动相结合的精细化、微机化、智能化精确控制是未来电焊机发展的必然发展趋势[5-6]。在生产中推广低飞溅CMT 焊接方法对降低产品生产的成本将具有重要的意义,具有广阔的应用前景。但航空修理工厂想引进此项技术需注意以下几点问题,CMT 技术应用尚不成熟,目前仅沈阳金属研究所等少数单位进行开发应用,在技术验证方面还存在诸多问题,需进行系统性试验验证,加强技术攻关。在实际推广应用过程中,要结合航空类修理工厂实际,综合考虑,有步骤有计划的引进该技术。