铝冶炼余热利用技术探索

2020-11-27冯恩浪冯恩湖蒙志保陈贞南苏积波

冯恩浪,冯恩湖,蒙志保,陈贞南,苏积波

(1.吉利百矿集团有限公司,广西 百色533000;2.广西百色电力有限公司,广西 百色533000)

1 课题背景

当前,在电解铝行业实现节能降耗的具体方法,国内外提出的方案可以分两类:工艺节能和余热利用[1]。工艺节能主要针对新建电解铝冶炼,可通过开发和利用新工艺和新技术降低电解铝的能耗。然而,针对既有的电解铝冶炼工业余热利用是有效的节能降耗途径。每吨电解铝消耗的电量在1.1 ~1.3 万度,用电成本占到吨铝成本的45%左右。电解铝行业属于高能耗行业,积极发展节能降耗技术是企业不可推卸的社会责任。

2 余热利用潜力分析

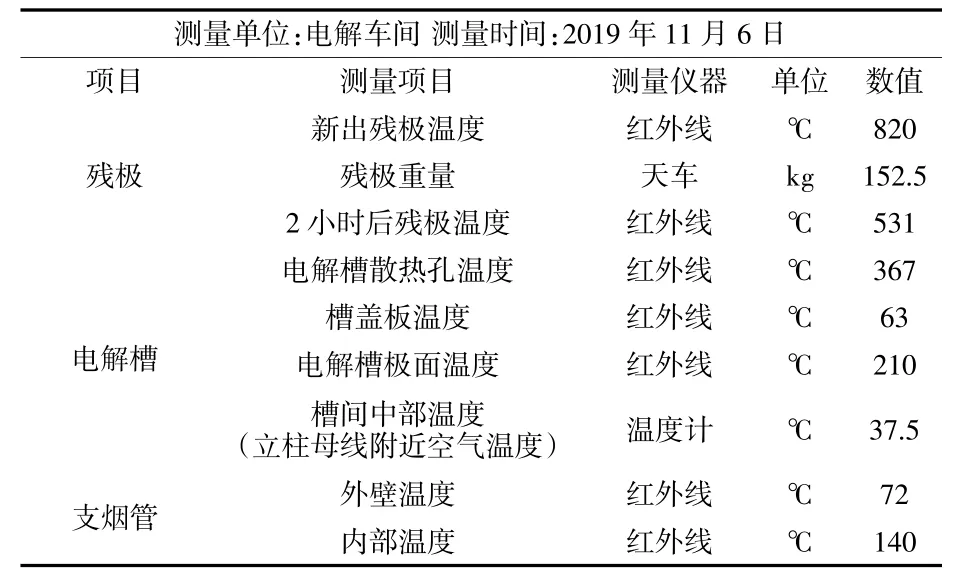

电解车间余热热源温度采集表如表1 所示,其为工业余热利用的技术经济分析提供数据支撑。

表1 电解车间温度采集表

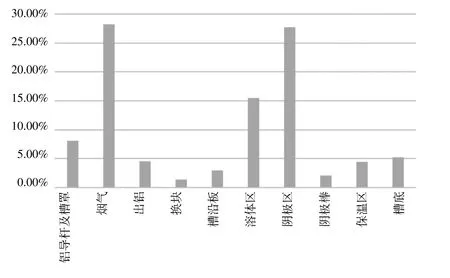

铝电解槽体系热损失分布如图1 所示。经分析,本电解铝冶炼易回收利用的余热主要有铝电解槽低温烟气余热和阳极高温余热等。

图1 铝电解槽体系热损失分布示意图

2.1 烟气余热利用潜力分析

本项目铝电解生产通常在950 ℃左右高温下,生产过程产生的烟气经过集气系统离开电解槽,烟气带走的热能约占总输量的30 %,从烟管中排出时其温度约在140 ~150 ℃左右(如表1 所示)。 铝电解烟气的特点是:流量大,散热量大,温度偏低。在生产过程中,电解铝槽会吸收大量的空气进入电解槽中。

当前,国内外铝电解余热利用处于探索阶段,较多的技术方案是借鉴其他行业的低温余热发电技术的应用,但是,在电解铝行业中应用方案尚不成熟,由于烟气温度较低,发电效率较低[2]。同时,铝电解烟气温度偏低,受影响因素多,流量不稳定等特点在一定程度上阻碍了其应用。并且,烟气携带的大量灰尘在回收设备中容易结垢影响热回收效率及气压,烟气携带的酸性成分容易对管道造成腐蚀。因此,利用铝电解烟气余热用于发电,目前仍没有工业应用的报道。

2.2 阳极余热利用潜力分析

在实际生产过程中,需要定期换新阳极,此时,旧极带走大量的热量。通常行业做法是将更换下来的热旧极放置在车间自然冷却。其携带的大量热量挥发浪费到自然环境中,更严重的是其携带的氟化物与热蒸气发生化学反应,产生有毒的气体HF[3]。

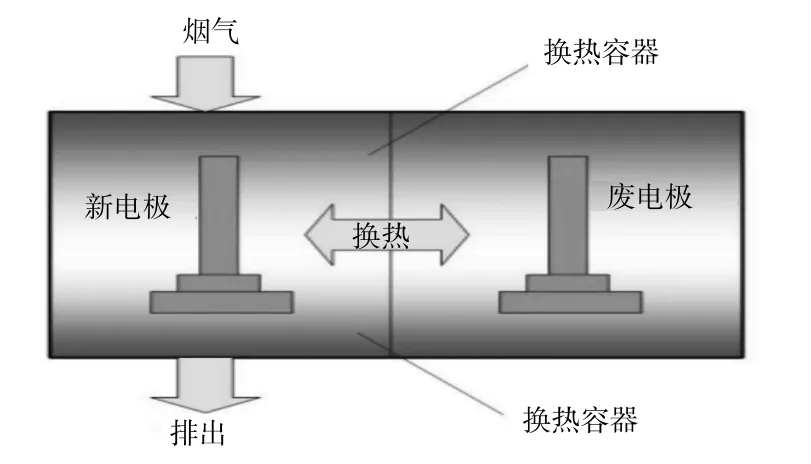

本电解铝项目,每天换出阳极400 块,平均每块重150 kg,温度820 ℃左右,余热利用利用潜力大。通过利用热旧极加热冷新极,实现余热利用利用。将旧极与新极置于热交换箱内,利用旧极余热加热新极,既可以回收阳极余热加热新极,利于电解生产,又可以减少HF 气体的产生。在换热箱内,热阳极可被冷却到230 ℃以下,新极可被加热到100 ~140℃之间,平均温升约100 ℃。

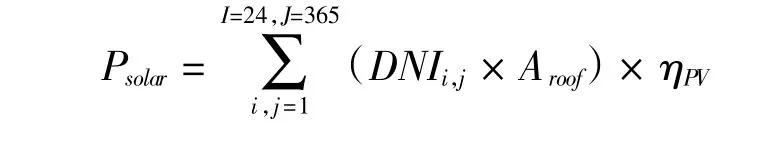

2.3 光伏发电利用潜力分析

项目地址位于北回线以南,太阳能资源较丰富,适宜建设太阳能光伏发电。太阳能发电装置安装位置为建筑屋顶,光伏电站增加的屋面恒荷载最小按15 kg/m2计算,屋顶需满足承重要求。相关电气设备需安装到配电室(需要低压配电房富余空间或配电房周边有相对充裕的位置)。本项目厂房用电量大,屋顶总面积约为21 万平方米,可安装光伏板的面积为13 万平方米,光伏发电项目可实施性越强。

3 余热利用技术方案

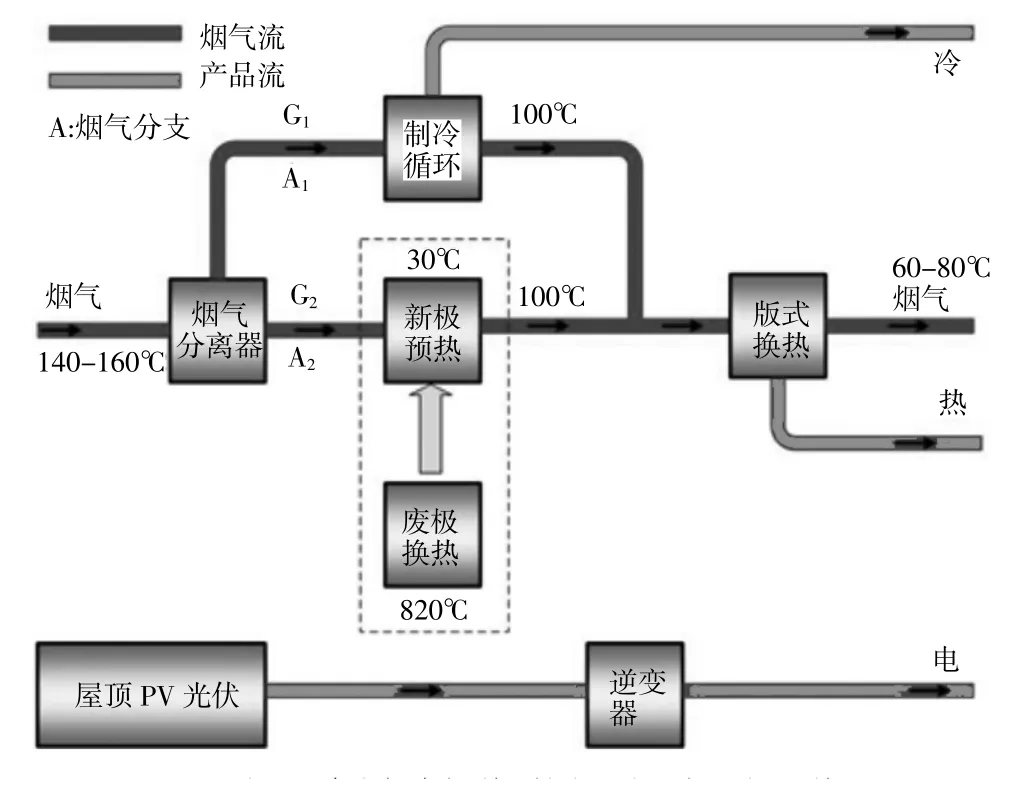

根据电解铝冶炼的工业余热特征和品位,以及当地太阳能资源的分布情况,现提出以下基于新废电极余热利用技术与太阳能一体化利用的方案,流程如图2 所示。

图2 基于新废电极余热利用技术与太阳能一体化利用

电解过程中,电解槽的中心温度约为950 °C,也就是,更换新极后需要从常温吸热至电解温度,消耗大量的热量。而从电解槽取出的阳极的余热高达800 °C,刚好可以用于预热新极,提升新极进入电解槽的温度。另外,为了降低新阳极换热过程的不可逆损失,可依据能量梯级利用的原理,先用部分低温烟气(140 °C ~160 ℃)预热新极,之后再将新极与阳极进行换热。具体流程如图4 所示:低温烟气经烟气分离器分为两分支管路。一部分用于驱动热水型吸收式制冷机进行制冷,可供厂区高压整流器的散热。另一部分用于预热新极,将新极的温度提升至约90 ℃后,再用820 ℃的阳极加热80 ℃的新极,新极温度可达到450 ℃左右,降低了新极进入电解槽后的能量消耗。烟气经过新极换热后,温度降100 ℃左右,进一步可利用板式换热器将100 ℃的烟气降低至60~80 ℃用于提供工业园区的生活热水需求。为了降低煤电铝一体化项目的综合煤耗,可利用当地可再生能源优势。经分析,广西百色太阳能资源丰富,且厂区有大面积的闲置厂房屋面可用于安装太阳能光伏板。因此,本方案提出利用太阳能进行发电,根据屋面面积估算,光伏发电量可达到15 MW,全部用于电解铝生产工艺需求。此方案在现有的技术上实施性较强。

方案中主要涉及三种主要的技术模块,即低温烟气制冷循环、新阳极换热系统和屋顶光伏发电。

(1)低温烟气制冷循环

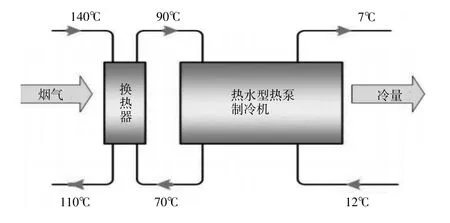

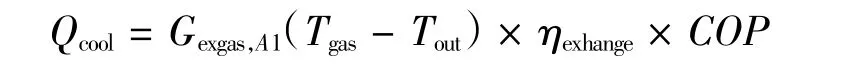

低温烟气制冷循环是利用部分低温烟气制取冷量,用于满足冷却厂区高压整流器的散热需求。主要利用流程如图3 所示,低温烟气先通过汽水换水热器用于驱动热水型热泵制冷机制取冷量,所制取的冷量可由下式计算[4]:

图3 低温烟气制冷循环流程

用于制冷循环的烟气量Gexgas,A1,可由厂区高压整流器的冷负荷计算而得。式中Tgas和Tout分别等于140 °C 和110 °C。现低温烟气热水型热泵制冷技术在国内很多厂家已可实现产业化。此系统可间接降低高压整流器降温的电力消耗,消耗量根据电制冷空调制冷效率η0折算。

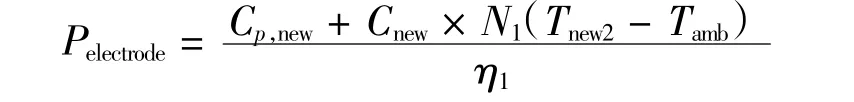

(2)新-旧极换热系统

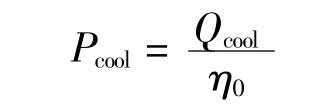

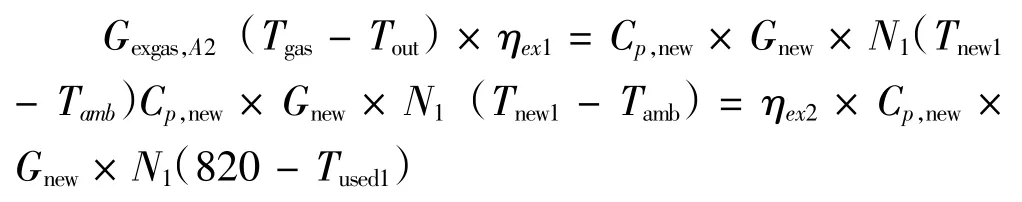

为了降低新阳极换热过程的不可逆损失,可依据能量梯级利用的原理,先通过部分烟气的低温预热(140 °C ~160 ℃)加热新极之后再与阳极进行换热。新旧阳极换热过程中的能量计算公式如下所示:

式中,ηex1和ηex2分别表示烟气与新极的换热效率和新阳极的换热效率。如图4 所示,此部分余热利用需要对换热系统进行进一步深化设计,以满足特定余热利用环境。出部分的节电量可由直接电加热至新极的预热温度的耗电量。式中η1表示电加热的效率。

图4 新阳极换热系统示意图

(3)屋顶光伏发电系统

结合当地丰富的太阳能资源的优势,利用大面积彩钢瓦屋顶,采用廉技术成熟的太阳能光伏发电系统,产生的电量可直接用于电解铝生产,从而减少煤发电量。太阳能光伏的年发电量可由以下公式计算:

4 结语

本技术方案中提出的低温热泵技术很成熟,光伏发电技术应用广泛,烟气换热技术可行性高,通过一体化综合利用,更有利于节能增效,同时,为国内铝冶炼的节能降耗改造提供思路和方案借鉴。