浅谈大型纵向分缝式弧门快速安装工艺

2020-11-27谢晓容史永轩

谢晓容,史永轩

(中国水利水电第八工程局有限公司,湖南 长沙 410004)

大藤峡水利枢纽黔江主坝泄水闸闸门的安装采用纵向分缝结构的潜孔闸门,其安装工艺复杂,施工难度大,工期紧张,安装环境复杂[1,2]。必须要对潜孔式弧形工作闸门的安装质量进行科学合理的控制,对水库潜孔式弧形泄洪冲沙闸的安装工艺、安装流程的质量控制重点进行全面的分析[3],总结在实际安装过程中的主要问题并且提出相应的解决方案。根据文献[4,5]方法充分利用现有的土建设备,克服安装施工场地狭窄,道路运输通道少,气候恶劣等困难,配合架桥机快速完成弧门的安装,缩短了近一半的安装工期,保障了发电目标,并取得了较大经济效益。成功地解决了弧门制作的难题,同时为今后类似水电工程采用该类型弧门提供了充分的技术保证[6]。基于提出大型纵向分缝式弧门快速安装工艺,通过工艺分析,了解纵向分缝闸门的安装特点和质量控制要点,从而进行施工设备选型,优化工艺,合理安排施工。

1 工程概述

大藤峡水利枢纽工程位于珠江流域西江水系的黔江河段末端[7],坝址在广西桂平市黔江彩虹桥上游6.6 km处,地理坐标为东经110°01′,北纬23°28′,是红水河梯级规划中最后一个梯级。大藤峡水利枢纽是一座以防洪、航运、发电、补水压咸、灌溉等综合利用的流域关键性工程。水库正常蓄水位61.00 m,汛限水位47.60 m,死水位47.60 m,总库容34.79×108 m3,总装机容量1 600 MW,工程规模为Ⅰ等工程[8]。

左岸泄水闸布置在碾压混凝土纵向围堰坝段左侧,桩号为0+600.50 ~0+943.80 m,布置1个高孔和20个低孔,坝段长343.30 m。低孔顺水流方向依次设事故检修门,弧形工作闸门,浮箱式检修闸门,工作门选用液压启闭机操作[9,10],上游事故检修门由坝顶双向门机操作。低孔闸墩顶部上游布置有交通桥及门机轨道桥,总宽度31.5 m,下游布置电缆沟桥。弧门支铰的支撑结构采用钢梁,弧门支铰高程47.00 m。

表1 主要构件统计表

2 弧门特点

低孔弧形工作门孔口性质为潜孔式,孔口宽度为9 m,闸门高度为18 m,设计水头39 m,总水压力为58 837 kN。闸门结构为焊接结构,闸门材质为Q345B,操作方式采用动水启闭。采用纵向分缝结构,由两个边门叶一个中门叶组成,中间门叶分上下两节及横梁结构,支臂采用三支臂结构。弧门因其结构尺寸大,弧门由厂家制作并组拼完成后,解体运输到工地。解体后运输尺寸见表1。

3 弧门安装特点及难点

泄水闸低孔工作闸门安装主要存在如下特点及难点。

(1)支铰座连接钢梁为倒悬倾斜布置,钢梁单独安装,与支铰座螺栓连接,安装精度要求高,调整难度大。

(2)支铰结构为倒悬倾斜布置,安装吊装就位难度大,两支铰同轴度精度要求高,调整难度大。

(3)门叶结构为竖向分节形式,各节门叶在吊装就位、安装调整难度大。

(4)弧门采用双油缸启闭,双油缸支座安装精度高,控制难度大;启闭机油缸布置在孔壁,处于悬空位置。吊装、安装难度增大,不安全因素多。

4 安装工艺流程

因大藤峡工期紧、任务重。为保证合同工期,弧门安装先进行支承钢梁的安装,钢梁安装完毕后土建浇筑三期砼及锚索预应力张拉,钢梁安装尽量不占工期。再进行门叶支铰装置的安装,最后进行门叶、支臂安装。同时为保证经济合理,如何进行设备选型、工序衔接是需要着重分析的。

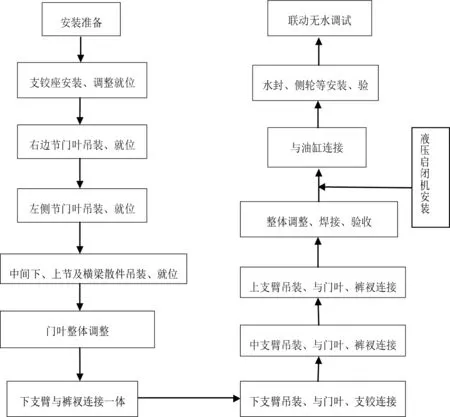

依据低孔弧形工作闸门工艺特点分析,低孔弧形工作门安装流程(不含钢梁安装)见图1。

图1 低孔弧形工作门安装流程图

5 主要安装技术措施

5.1 设备布置

考虑大藤峡门节分块特殊,且尺寸大,工期紧等特点。弧门主要构件安装采用2台架桥机配合进行门叶的安装。架桥机选用1台200-40 t和1台120-30 t,长度能满足覆盖至少4个工作面的要求,保证能够同时开展2~4孔弧门安装。

5.2 设备运输、吊装

结合弧形闸门结构特点,单件重量、外形尺寸、工期要求。弧形门安装的运输、吊装手段如下:

5.2.1 运输设备

结合弧形门主要构件的重量及尺寸,弧形门边门叶采用100 t平板车进行运输,支臂、油缸等采用60 t平板车进行运输,其它小件采用13 t货车进行转运,支承钢梁采用250 t平板拖车进行运输。

5.2.2 运输线路

结合现场实际及设备到货情况,设备从金属结构堆放场转运到泄水闸下游侧的路线规划如下:从堆放场通过电站进场路,经过拌合楼门前的大包围路线进入基坑,通过消力池内布置道路,将设备转运到相应坝段的流道内,然后采用顶部布置的架桥机进行卸车和吊装。详见图2。

图2 设备运输线路图

5.2.3 设备吊装

结合各构件重量及尺寸,现场吊装作业时间空间限制。现场吊装作业设备选型如下:弧形闸门门叶、支臂、支铰及油缸等安装选用一台200-40 t架桥机与1台120-30 t架桥机进行。弧形门叶和支臂吊装就位时,采用两台架桥机进行台吊就位。

5.2.4 吊具选用

结合各构件重量及尺寸,弧门大件装卸车最重件为89.24 t,考虑门叶较多,为减少现场门叶吊装、翻身、就位吊耳焊接的工程量,加快弧门安装进度。现场巧妙利用门叶与支臂组合面螺栓孔,利用三维模型,查找单扇门叶中心点,设计专用吊具。通过吊具设计,当门叶转运到孔口后,采用2台架桥机抬吊,可以随意控制门叶吊装角度,实现卸车、翻身、就位一步到位。确保吊装安全高效。吊具形状及安装方法见图3、图4。

图3 吊具形状

图4 吊具装配

5.3 支铰安装

将弧门支铰装置运至闸墩下游侧流道平台,利用JQJ30-120 t架桥机卸车及吊至安装位置。根据底槛上的基准点,利用水准仪、经纬仪或全站仪精确测定支铰座实际中心线与样点中心线的误差,控制两铰座轴孔的同心度不大于1.0 mm,铰座中心对孔口中心线的距离偏差控制在±1.5 mm,铰座里程偏差控制在±2.0 mm,高程偏差控制在±2.0 mm。

5.4 门叶安装

因弧门采用纵向分缝,为保证弧门就位安全可靠,便于加固,同时能加快安装进度,减少工序直线搭接工期。门叶安装采用在门槽上焊接三角支撑和底槛设置挡块的方式进行。具体布置方式见图5。

图5 构件布置图

通过设置型钢支撑,不但有效解决了门叶纵向分缝安装就位的难题,同时可以快速将门叶吊装就位,转入调整工序,减少架桥机施工时间,提高架桥机利用效率,达到了快速安装的目的。

5.5 支臂安装

支铰装置验收合格,同时将下支臂装运至JQJ30-120 t架桥机底部,利用架桥机卸车,将下支臂连接固定并吊至安装位置,并用手拉葫芦、拉码等与支承钢梁连接,调整裤衩的角度,使下支臂前端板与门叶主梁端板相连接,并保持一定的间隙,方便后续支臂与门叶的安装。

下支臂临时加固好后,依次吊装中、上支臂,并将其调至相应的位置,再将门叶与各节支臂相连,测量支臂前端板与门叶主梁端板结合面的间隙,并检查门叶、支臂尺寸,符合图纸及规范后,再进行下道焊接工序。下支臂临时支撑加固采取直径300 mm的钢管,上部焊接500 mm×500 mm钢板增大支承受力面积,然后下部与底坎下游钢衬定位焊接固定,上部稍低于支臂前端板以便调整下支臂到位。

5.6 调整焊接

弧门安装现场焊缝采用二氧化碳气体保护焊及手工电孤焊组合方式进行焊接。焊缝组对前,焊缝坡口面及坡口两侧各10 mm~20 mm范围内的毛剌、铁锈、氧化皮、油污等应用角向磨光机清除干净,直至露出金属光泽;焊缝对缝以外壁对齐为准,弧门面板对接缝以外缘对齐为准,允许错缝量≤2 mm;焊缝坡口应固定,当焊缝局部组对间隙超过5 mm,允许作堆焊处理,堆焊要求如下:

A、严禁填充异物;

B、堆焊后应达到规定的组对间隙,并修磨平整,保持原坡口形式。

5.7 水封安装

水封装置在门槽内安装,利用专用工具(过眼冲等)对水封橡皮冲眼。水封安装工作在液压启闭机联门调试完成后进行,由启闭机将门叶提升至最大开度后安装止水橡皮。

水封橡皮应先在止水压板接头部位开始穿入螺栓,并分几次逐步拧紧。

6 结论

大藤峡20孔低孔弧形工作门,通过合理选择吊装设备,研究专用支撑方式,有效的解决了闸门纵向分缝大型门叶就位固定的技术难题。通过设计专用吊具,成功实现门叶卸车、翻身、就位一步到位,加快了门叶的吊装就位,节约了吊装设备的时间,为工期提供保障。同时吊具具有可重复利用的优点,也大大节约了成本,达到提质增效的目的。本文通过对大型纵向分缝弧门安装工艺进行剖析,对过程中设备选型,吊具设计进行介绍,为后续同类型设备安装提供参考借鉴经验,达到资源共享,学术共鸣的目的。