上传主动锥齿轮断裂分析

2020-11-27刘昌标刘丽玉卢文海吉晓乐刘彦雪

刘昌标, 刘丽玉, 卢文海, 吉晓乐, 刘彦雪

(1. 中国航发常州兰翔机械有限责任公司,江苏 常州 213000;2. 中国航发北京航空材料研究院,北京 100095)

0 引言

在工程机构和机械设备中,疲劳失效的现象极为广泛[1]。机械零件的破坏有50%~90%为疲劳破坏[2],齿轮作为关键传动部件,更容易发生疲劳失效[3-5]。齿轮失效会导致整个传动系统磨损乃至发动机失去动力。因此研究齿轮疲劳失效尤为重要。在对影响齿轮疲劳的多种因素研究中,多数情况下关注零件材质、热处理、缺陷等,往往忽略如圆角尺寸等结构因素的影响[6];因此,研究影响齿轮疲劳失效的因素对预防齿轮失效有重要的工程意义。

检查发动机时发现上传主动锥齿轮的一个齿发生断裂,其工作时间为 361 h 57 min。锥齿轮材质为18Cr2Ni4WA钢,齿轮齿面经渗碳处理,渗碳面硬度为≥HRC 58,齿面渗碳层深度为 0.5~0.8 mm,心部硬度为 HRC 35~45。

上传主动锥齿轮为齿轮-轴一体化结构形式,发动机起动阶段,起动发电机通过上传动系统带动压气机转动。此时,上传从动锥齿轮带动上传主动锥齿轮,两者通过起动面啮合传动。发动机工作阶段,压气机带动起动发电机转动,上传主动锥齿轮带动上传从动锥齿轮,两者通过工作面啮合传动。

本研究对主动锥齿轮断口进行宏微观分析,确定其断裂性质,对齿轮的齿厚及齿根进行测量,并结合有限元模拟分析,确定齿轮的断裂原因。

1 试验过程与结果

1.1 外观观察和痕迹检查

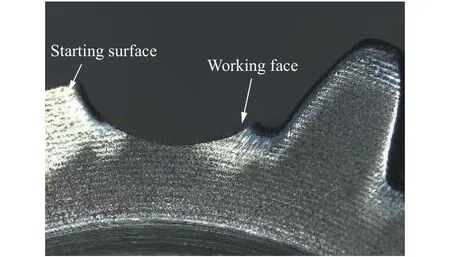

上传锥齿轮故障件外观见图1,齿轮颜色正常,未见明显超温现象,其中一个轮齿发生断裂。从锥齿轮小头端看,无论在轮齿的工作面还是起动面(从小头端看,轮齿逆时针面为工作面,顺时针齿面为起动面),其轮齿断裂位置均在齿根处,呈现挖根状轮廓(图2)。

断裂齿轮工作面(图3a)和起动面(图3b)上的接触磨损痕迹呈线状,靠齿顶磨损发亮。断裂轮齿两侧相邻轮齿齿面上总体接触痕迹较重,但接触痕迹也基本偏向轮齿齿顶一侧。观察所有轮齿齿面接触痕迹,总体上来看,所有轮齿工作面和起动面接触痕迹存在以下特征:径向位置均偏向轮齿齿顶,轴向位置均偏向小头端一侧。

图1 锥齿轮失效情况Fig.1 Failure of bevel gear

图2 齿轮断裂位置Fig.2 Fracture position of gear

1.2 断口观察

断裂轮齿断口分2个区域:小头端及工作面一侧区域较平坦,可见明显的扩展棱线,面积占整个断面80%以上,为疲劳区;大头端及非工作面一侧区域起伏较大,为瞬断区[7]。2个区域可见弧形界面。此外,从疲劳区棱线收敛位置,可大致判断疲劳起始于距小头端约1~3 mm的齿根表面(图4)。

扫描电镜观察发现,疲劳源约为2 mm长的线源,源区未见冶金缺陷(图5a),疲劳扩展区局部可见疲劳条带(图5b)。

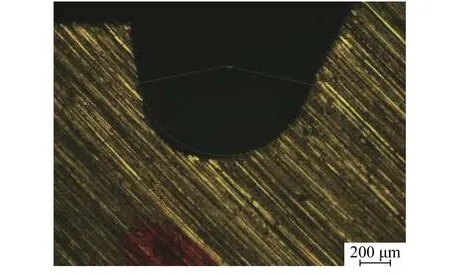

1.3 齿根圆角R检测

对锥齿轮部分轮齿小头端和大头端的齿根圆角进行检测(所测的圆角数据均为每个轮齿工作端一侧),结果见表1。技术条件要求轮齿大头端和小头端齿根圆角均为0.3~0.4 mm。从趋势上看,小头端圆角R明显比大头端小,与技术条件要求是一致的。此外,几个轮齿上可以看到圆角过渡不良的现象(图6)。

图3 断裂轮齿齿面接触痕迹Fig.3 Contact trace of fracture gear tooth surface

图4 齿轮断口宏观形貌Fig.4 Macro morphology of gear fracture

1.4 齿厚检查

进一步检查故障齿轮的加工质量,并与工作1000 h齿轮、设计参考样件进行对比,结果见表2。根据表2中检查结果可知,故障齿轮的齿厚超差较大。

图5 齿轮断口微观形貌Fig.5 Micromorphology of gear fracture

表1 齿根圆角测量结果Table 1 Root round angle measurement result mm

图6 小头端圆角过渡情况Fig.6 Transition of small head round angle

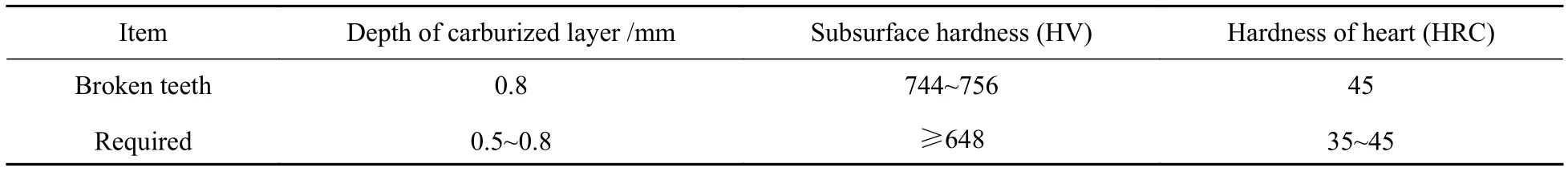

1.5 金相组织和硬度检查

对断裂轮齿进行渗碳层金相、硬度以及深度检测。渗层组织评级为2级,为合格组织[8]。心部组织为低碳马氏体,组织正常。

断裂齿轮的渗碳层深度及渗层硬度检测结果见表3。结果表明,断裂齿轮的渗层深度及硬度均符合技术条件的要求。

2 分析与讨论

2.1 断裂模式及特点

上传锥齿轮一个齿轮发生断裂,齿轮断口平坦,宏观可见弧形界面和明显的扩展棱线,微观可见疲劳条带,齿轮断裂性质为疲劳断裂[9]。此外,疲劳裂纹起始于工作面根部圆角处,向另一侧(非工作面)的齿根圆弧扩展,呈现挖根断齿状。从疲劳起源和扩展的走向看,具有弯曲疲劳断裂特征,因此判定齿轮的断裂性质为弯曲疲劳断裂[10-12]。

表2 齿厚的检查对比Table 2 Check and contrast of tooth thickness mm

表3 齿轮渗碳层深度及硬度检测Table 3 Depth and hardness test of carburized layer of gear teeth

齿轮的轮齿发生弯曲疲劳失效与轮齿齿根弯曲应力和齿根弯曲疲劳抗力两方面有关。

从齿轮材质检查结果看,轮齿的渗碳层深度、渗碳层表面硬度及心部硬度符合技术条件要求,且未发现材质方面因素导致轮齿弯曲疲劳抗力下降的证据。

从轮齿齿根所受的弯曲应力上分析:从起源位置看,轮齿疲劳起源于小头端一侧,而从轮齿接触痕迹看,小头端的接触磨损痕迹较大头端重,说明齿轮工作时受力偏向小头端一侧;因此,锥齿轮轮齿发生弯曲疲劳断裂可能与小头端轮齿齿根弯曲应力过大有关。从齿轮小头端和大头端轮齿齿根圆角检测结果看,小头端的圆角普遍小于大头端圆角,且齿根圆角存在过渡不良的情况可能是造成小头端应力过大的原因之一[11]。此外,从齿面接触痕迹还可看到,轮齿接触节线偏向轮齿齿顶,势必造成齿根圆角处弯曲应力增大。

2.2 弯曲载荷影响的有限元分析

为了进一步研究弯曲载荷对齿轮受力的影响,对齿轮进行有限元建模。分别完成接刀尖边及齿轮齿厚超差导致装配误差对齿根弯曲应力状况的影响分析。

根据当量齿轮分析理论,建立锥齿轮当量齿轮的二维简化模型,利用有限元分析方法,完成接刀尖边对齿根弯曲应力状况的影响分析。主要使用的分析工具为 ANSYS APDL 14.0,设置单元类型为plane182平面单元,采用30°切线法进行加载(图7),分析结果见表4。

通过简化模型的二维有限元分析可以看出:1)齿根加工出现接刀尖边会导致应力集中现象,齿根最大弯曲应力普遍提高30%~40%,严重削弱齿根弯曲强度,势必会严重影响轮齿寿命;2)加工接刀尖边高度越大,致使截面突变程度增大,会导致齿轮齿根的最大弯曲应力进一步的增大[12]。

表4 接刀尖边对齿根弯曲应力影响Table 4 Effect of the tip edge on the bending stress of the root the tooth

故障齿轮的齿厚超差0.2 mm,其配对齿轮的齿厚合格,装配记录显示齿轮啮合间隙合格。由此可知,齿轮在装配时的实际安装距较理论安装距偏大,即齿轮实际装配位置较理论位置产生轴向外移,造成装配误差。

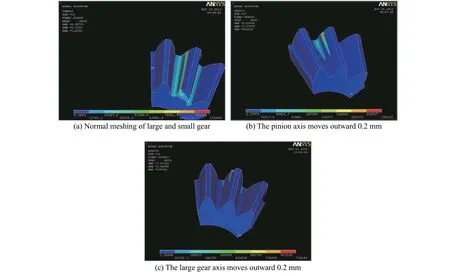

根据齿轮啮合理论,利用三维有限元分析方法,完成装配误差对齿根弯曲应力状况的影响分析。主要使用的分析工具为ANSYS APDL 14.0,建模工具为 UN NX7.5,建模精度为 0.001 mm,采用mm量纲进行建模分析。齿轮采用3齿轮模型,通过接触对完成齿面载荷施加,基体单元为SOLID 185,分析结果见图8。

通过建立直齿锥齿轮理论齿面模型,并进行三维有限元分析,发现当装配误差产生时有以下现象出现:1)小齿轮轴向外移0.2 mm,会导致接触区偏向小齿轮根部,出现偏载现象,同时最大弯曲应力会增大50%左右;2)大齿轮轴向外移0.2 mm,会导致接触区偏小齿轮齿顶,同样出现偏载现象,最大弯曲应力会增大60%左右[12]。

图7 部分二维有限元分析结果Fig.7 Result of partial two-dimensional finite element analysis

图8 三维有限元分析结果Fig.8 Results of three-dimensional finite element analysis

通过有限元模拟分析结果可知:1)齿根加工出现接刀尖边会导致应力集中现象,齿根最大弯曲应力普遍提高30%~40%,严重削弱齿根弯曲强度;2)故障齿轮的齿厚超差0.2 mm,造成装配误差,会出现偏载现象,同时最大弯曲应力会增大50%~60%左右。有限元的模拟结果与实际情况较吻合。因此,齿轮齿厚超差以及齿根圆角过渡不良是造成齿轮弯曲疲劳断裂的主要原因。

3 结论

1)上传主动锥齿轮轮齿断裂为弯曲疲劳断裂。

2)轮齿发生弯曲疲劳断裂与小头端轮齿齿根弯曲应力过大有关。

3)齿厚超差引起齿轮的装配误差,导致齿轮啮合位置偏离设计要求,出现啮合偏载,齿根最大弯曲应力提高,同时齿根圆角存在接刀尖边导致齿根应力分布改变,出现应力集中,齿根最大弯曲应力进一步提高。

4)通过改进齿轮的加工工艺及加强对齿轮的制造质量控制等措施后,避免该类故障再次发生。