发动机轴承外圈凸台断裂原因分析

2020-11-27刘丽玉金向明高翔宇刘昌奎

刘丽玉, 金向明, 高翔宇, 刘昌奎

(1. 中国航发北京航空材料研究院,北京 100095;2. 航空工业失效分析中心,北京 100095;3. 航空材料检测与评价北京市重点实验室,北京 100095;4. 材料检测与评价航空科技重点实验室,北京 100095;5. 中国航空发动机集团材料检测与评价重点实验室,北京 100095;6. 中国航发湖南动力机械研究所,湖南 株洲,412002)

0 引言

在组成航空发动机的众多零部件中,航空发动机轴承是其中的关键部分,也被称为航空发动机的关节,对其结构设计、制造精度、制造材料要求都极高[1-2]。航空发动机的性能与航空发动机轴承有着直接而紧密的联系。航空发动机轴承工作时将以超高的转速在高温、高压下进行工作,严苛的工作环境容易造成航空发动机轴承的损坏,航空发动机轴承失效会导致机毁人亡的后果[3-4]。在航空发动机轴承失效问题上,磨损、疲劳剥落、疲劳断裂是常见的几种典型的失效模式,尤其以磨损和剥落发生的概率高。据统计,某型发动机空中停车故障的37.5%及导致发动机提前更换的60%以上的原因是由发动机滚动轴承等零件的磨损类故障引起的[5],尤其常出现在内圈、钢球等这些滚动体上[6-8],但磨损或疲劳剥落的故障往往可以通过滑油光谱或者金属碎屑来监控[9-10],从而防止故障进一步发展。轴承疲劳断裂发生的概率相对不高,但由于断裂前往往无任何征兆,且难以监控,一旦出现疲劳断裂,直接造成零件严重损坏,甚至危害飞行安全;因此,研究航空发动机轴承疲劳断裂原因并采取预防措施,对航空发动机的安全服役具有重要的工程意义。

一般来说,疲劳断裂往往多发生在转动部件上,对于轴承上的一些静子件,如内圈转动外圈不动轴承结构来说,外圈为静子件,一般不承受交变应力;但对于带弹支结构的航空发动机轴承来说,航空发动机工作时,转子的振动会通过弹支结构传递给机匣,与弹支配合的轴承外圈不可避免要承受一定的振动应力[11-12],这类结构的轴承在发动机轴承设计、制造和装配上应该尤为重视。

该故障轴承为弹支轴承,发动机厂内试车过程中出现金属屑报警,停车分解检查发现轴承外圈凸台断裂。故障轴承经历2次拆装。第一次拆装仅用于调试,未工作;第二次拆装后轴承累计工作约 26 h 33 min。本研究采用目视和 LEICA DMS 1000体视显微镜对轴承外圈及配合该弹支进行外观观察和痕迹分析,采用CS3100扫描电镜对断口进行分析,检查外圈材质组织和硬度,分析轴承外圈凸台的断裂性质和原因,并提出解决措施。

1 试验过程与结果

1.1 宏观分析

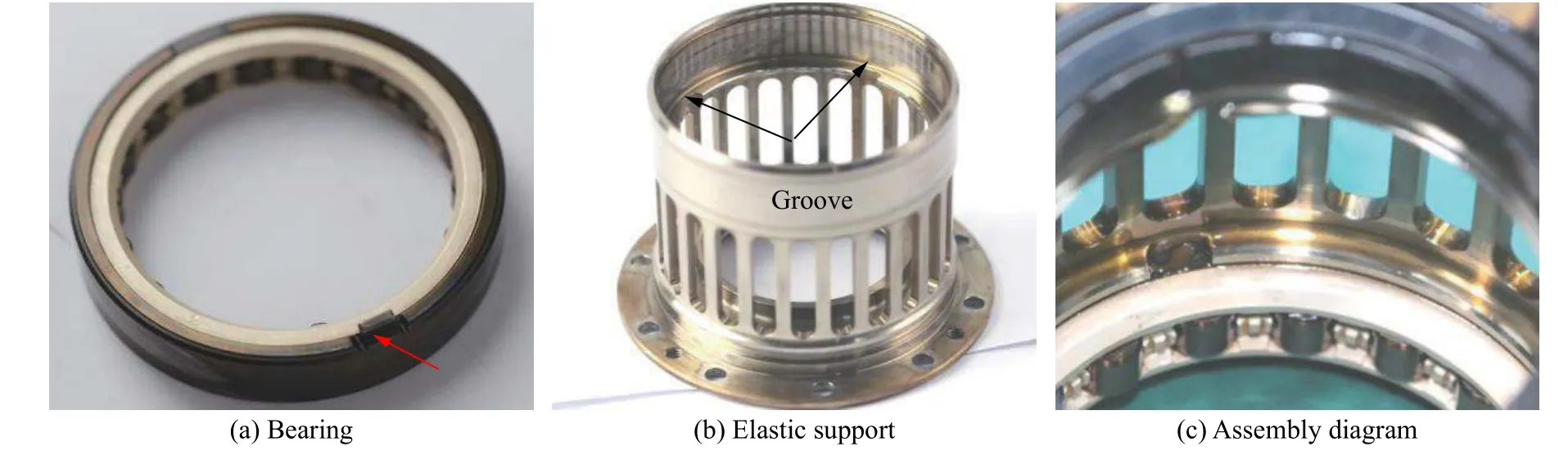

轴承为圆柱滚棒轴承,轴承外圈与弹支过渡配合,轴承外圈带一个轴向凸起的凸台,轴承弹支内有一周向台肩(与轴承外圈后端面贴合),台肩上周向均布4个卡槽,装配时轴承外圈凸台插入弹支卡槽中起周向定位功能,且每次装配时轴承外圈凸台为随机装入其中一个卡槽(图1)。

图1 轴承和弹支配合结构Fig.1 Contact structure of bearing and elastic support

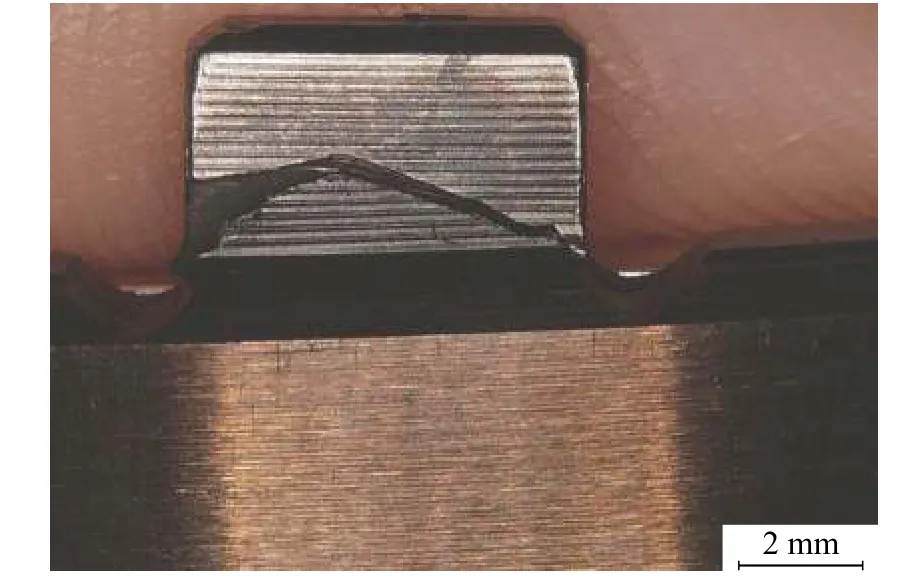

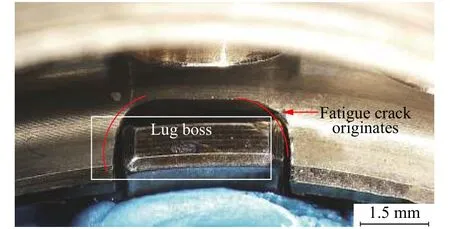

试车后轴承外圈凸台断裂,断口两侧断裂位置基本处于凸台根部,中部高,呈现山峰状断裂轮廓(图2)。除此外,轴承其他零件未见损伤,且转动灵活,保持架仍保持新鲜的镀银色。在断裂凸台处的一段外圈表面相比于其他位置可见明显的高温色,高温色以凸台位置为中心,沿周向朝两侧辐射扩散,且凸台附近的轴承前端面(与弹支内台肩接触面)还可见明显的微动磨损和金属粘附痕迹(图3)。

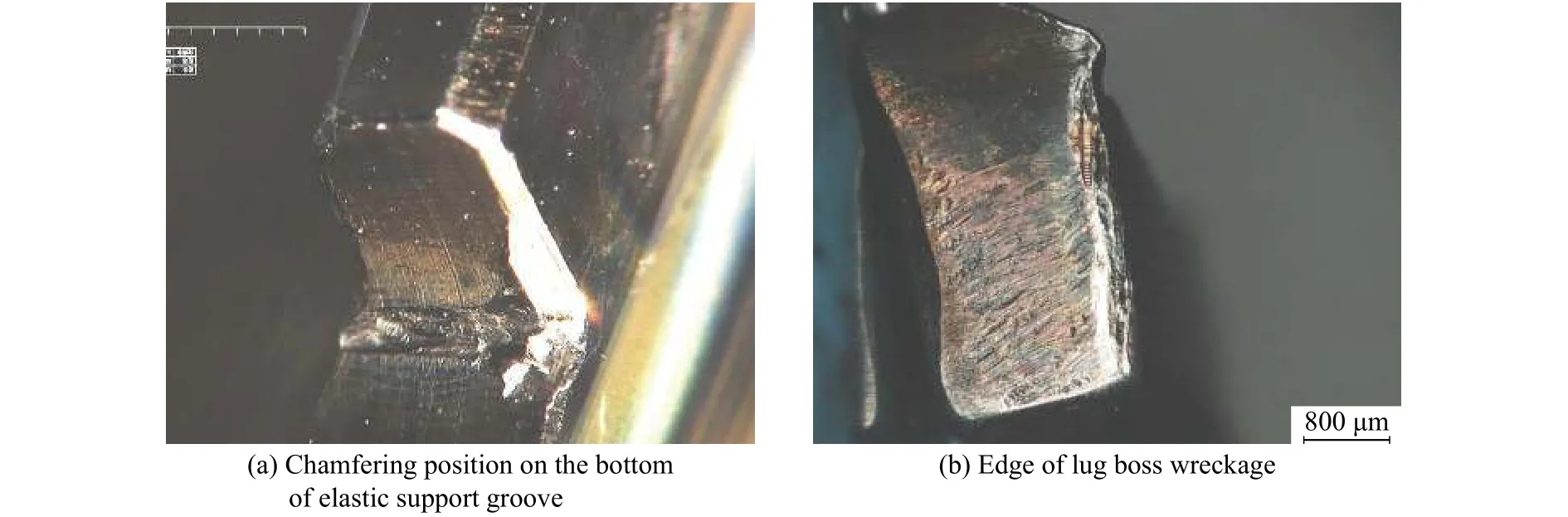

弹支台肩上均布的4个U型状卡槽,其中2个卡槽在两侧底部倒圆处可见明显的挤压损伤,另2个完好(图4)。2个有挤压损伤的卡槽分别对应轴承2次拆装时凸台插入位置,挤压严重,且附近端面有金属粘着的卡槽为第二次装配且经历试车的装配位置,未装配的2个卡槽完好,未见损伤。由此可知,卡槽在装配时就存在装配干涉导致的早期挤压损伤,工作时存在挤压损伤加重。挤压损伤的形貌在弹支卡槽和凸台残骸上互相匹配(图5)。

图2 外圈凸台断裂(断口拼凑)外观Fig.2 Fracture appearance of the lug boss of outer ring (put fractures together)

图3 轴承端面上的金属粘附Fig.3 Metal attachment bearing surface

1.2 断口分析

断口右侧断面扩展面积大,可见多条疲劳弧线,收敛于根部棱角处,对应挤压严重的棱边。且断面前期可见从磨损配合面辐射而来的高温色。左侧小弧面断面区宏观特征和右侧断面后期瞬断区特征一致(图6)。扫描电镜微观分析可知,右侧断面起源于弹支贴合面和侧面的交界棱边根部上,源区可见明显的挤压变形损伤,沿着挤压变形区域呈现线性起源,源区未见冶金缺陷,疲劳扩展区可见细密的疲劳条带,瞬断区可见韧窝形貌(图7a)。右侧断面起源于另一侧弹支贴合面和侧面的交界棱边,但断面上未见典型的疲劳特征,呈现快速扩展的特征形貌(图7b)。因此,断口分析表明,轴承外圈凸台为疲劳断裂,断口起源于凸台侧面棱边根部,源区可见与弹支挤压磨损变形损伤。

1.3 弹支倒圆圆角检查

采用体式放大镜测量弹支的卡槽倒圆处圆角尺寸,第二次装配试车时安装卡槽圆角R约为1.28 mm,未装配过的卡槽两侧圆角R分别约为1.14、1.07 mm。该卡槽圆角的图纸要求为 0.6 mm,从测试结果的偏差量看,弹支卡槽圆角尺寸与图纸要求尺寸应存在较大的差异。

图4 卡槽轮廓形貌Fig.4 Morphology of groove

图5 匹配的挤压磨损形貌Fig.5 Extrusion and wear morphology of contact

图6 断口宏观形貌Fig.6 Macroscopic morphology of the fracture

2 裂纹性质及原因分析

轴承外圈凸台断裂,断口宏观可见疲劳弧线,微观可见疲劳条带;因此,轴承外圈凸台断裂性质为疲劳断裂。

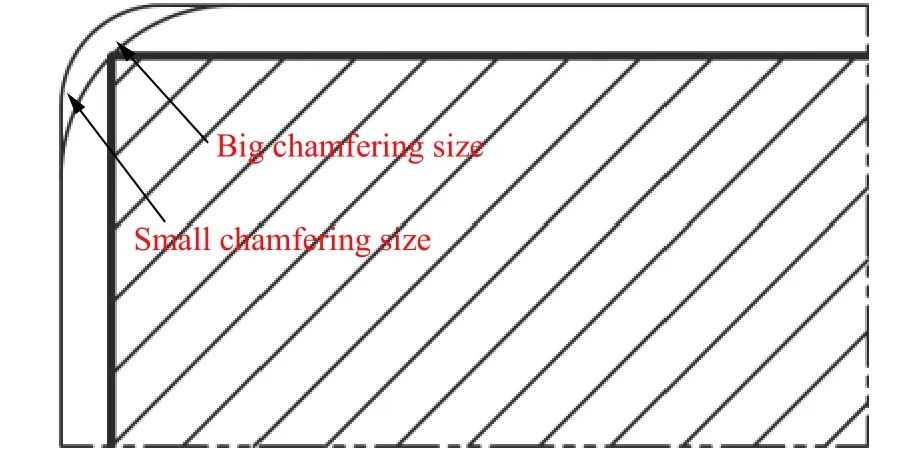

轴承外圈疲劳起源于弹支贴合面和侧面的交界棱边根部,源区未见冶金缺陷,但可见明显的挤压变形损伤,而从外圈凸台痕迹上看,弹支贴合面和2个侧面的交界棱边上出现明显的挤压损伤,且在对应的弹支卡槽处也可见匹配的挤压损伤。而这种挤压损伤在另一个装配调试时装配卡槽上也存在,说明轴承在装配时凸台和弹支卡槽出现干涉。从轴承外圈凸台和弹支卡槽配合形状上看,外圈凸台未倒角,为直边结构,而卡槽底部为U型倒角结构,两者配合尺寸不当时,装配时凸台底部和卡槽底部倒角处就会出现干涉(图8)。若设计时凸台径向深度固定,则弹支卡槽底部倒角越大,更易干涉(图9)。从实物尺寸看,故障件加工卡槽圆角R明显大于图纸要求,轴承外圈凸台和弹支卡槽出现装配干涉。当出现装配干涉时,轴承外圈凸台和弹支卡槽处于一种异常紧配合状态,不仅在装配时产生挤压预损伤,而且在轴承运转工作过程中,会给外圈凸台附加很大的装配应力和动不平衡力,导致外圈凸台出现疲劳开裂和扩展。从痕迹上看,该位置的接触棱边不仅出现明显的挤压损伤,还产生明显的温升、弹支和轴承外圈贴合面还存在微动磨损和金属转移现象,这些痕迹也进一步验证这种装配干涉导致轴承在工作过程中承受附加应力。

3 改进措施

图7 断口微观形貌Fig.7 Microscopic morphology of fracture

图8 轴承外圈凸台和弹支卡槽配合状态Fig.8 Contact state between lug boss of bearing outer ring and the groove of elastic support

图9 卡槽底部倒角对装配干涉的影响Fig.9 Influence of the groove bottom chamfering size on the assembly interference

工作过程中,轴承外圈与弹支相对静止,两者 之间主要通过过渡配合来达到防转功能,轴承外圈凸台仅起定位作用;因此,在结构设计上不需要考虑过大的承力功能,基本仅需考虑不造成装配干涉即可。一般来说,在设计上,只要弹支卡槽深度明显较凸台高度深,外圈凸台和弹支就很难发生接触,不会造成装配干涉;因此,后续的改进措施,通过加大卡槽深度,采取卡槽不倒角、轴承外圈凸台倒角的结构方式,避免出现装配干涉,可预防此类故障。

4 结论

1)轴承外圈凸台断裂性质为疲劳断裂。

2)轴承外圈凸台断裂是由于凸台和弹支卡槽配合尺寸及形状不当,造成装配干涉,导致轴承凸台出现预损伤,并给工作过程中的轴承带来附加应力。

3)加大卡槽深度,采取卡槽不倒角、轴承外圈凸台倒角的结构方式,可避免出现装配干涉。