夹杂物引起的旋压缺陷特征及控制措施

2020-11-27王晓勤陈桂玲

王晓勤, 陈桂玲, 郭 军

(1. 山西汾西重工有限公司,太原 030027;2. 晋西工业集团有限责任公司,太原 030027)

0 引言

强力旋压是通过旋轮对工件的极小部分施加压力实现局部变形,再通过工件的旋转和旋轮的进给运动而沿螺旋线逐步推进,完成整个工件的成形工作。旋压变形只发生在工件与旋轮接触面附近一个很小的范围内,金属受压后同时向轴向、周向和径向3个方向流动。其中,轴向为金属基本流动方向,其他2个方向相都很小。旋压成形是多因素耦合作用下的复杂的连续局部加载成形过程,影响因素众多,包括材料、几何、工模具等。由于构件壁薄和材料显著硬化,使旋压成形中极易出现破裂等缺陷。同时由于旋压成形过程中材料会承受复杂的应力状态并经历剧烈的不均匀塑性变形,加之原材料存在的各向异性以及冶金缺陷等,使得旋压成形中破裂的精确预测非常困难。旋压成形精度高、表面光洁度好、材料利用率高[1-5]。

目前,已广泛应用于航空、航天、兵器、化工、冶金等领域,主要用于薄壁回转体类零件的成形。特别是兵器工业,强力旋压推广应用速度令人注目,各种壳体、舱段累计年生产数量近百万件,生产过程不可避免地暴露出一些问题,最常见的是夹杂物引起的缺陷[6-7]。本研究针对多年生产过程中夹杂物引起的典型旋压缺陷进行总结、归类,分析产生原因、对本产品的影响及预防措施,以期为工程应用提供有价值的经验。

1 典型缺陷分类及宏观特征

强力旋压适用的材料十分广泛,如碳钢、合金钢、不锈钢、铝合金、镁合金、黄铜、钛合金等塑性好的金属材料都可以旋压。各类武器系统的壳体、舱段类薄壁件多数采用旋压成形,应用较多的材料有 35、45、30CrMnSi、35CrMo、40Cr、406A、D6AC、D6AE、18%Ni-350等。筒形件加工工艺流程大致为:管材下料→旋前热处理→旋前毛坯机加→旋压→热处理,旋压总减薄率ε一般不少75%,分二至四道次旋压成形。材料的可旋性主要是均匀断面收缩率,实际生产过程主要通过提高旋坯的塑性、良好的金相组织和良好的材料纯净度来保证[8-9]。旋前热处理可以改善塑性和金相组织,但难以改变材料纯净度。所以,生产过程暴露最多的问题是夹杂物引起的缺陷。夹杂物引起的旋压缺陷根据产生部位、宏观特征大致可分为3类:起皮、起泡及分层,起皮严重时可能引起开裂,具体特征与材料牌号关系不大。

1.1 起皮

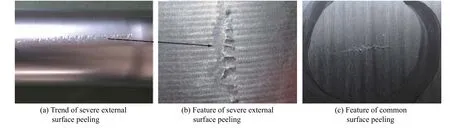

起皮原因有多种,形状各异。夹杂物引起的起皮走向为纵向(即轴向),边缘可见明显的周向挤压变形、塑性撕裂(起皮边缘),起皮长度、深浅不一。一般情况下,旋压件外表面出现几率及严重程度高于内表面(图1)。

起皮可以发生在每一道次旋压,随机出现在产品的内、外表面。原因是旋压变形主要表现壁厚的减薄和长度的增长,在此过程不断产生新的表面,内部的夹杂物也随之暴露在表面,变形后导致起皮。因原材料夹杂物大小不一致,进而起皮深浅不一,起皮的大小不是夹杂物自身大小,夹杂物已经过旋压变形。起皮的走向为夹杂物的分布方向,因旋压过程金属变形存在极少量的周向流动,起皮可能出现少量偏离轴向的倾斜(图1a)。起皮出现外表面几率及严重程度大于内表面原因是旋压过程外表面的变形量大于内表面。严重起皮存在局部剥落,剥落处表面光亮(图1b);轻微起皮边缘鱼鳞状不明显,甚至没有,表现为无光泽的线条(图1c)。

图1 40Cr起皮的宏观形貌Fig.1 Macro morphology of 40Cr peeling

1.2 起泡

起泡易出现于铝合金的挤压成型过程,多为圆形或椭圆形,主要原因是热加工过程空气、水汽和油污等裹入铝合金皮下引起的[10],黑色金属不常见。但壳体类筒形件在旋压过程有时出现起泡现象,而且多发生于内表面,长条形起泡,单条或多条并行,具体形貌见图2。

起泡多发生于内表面,主要与旋压变形规律及残余应力分布有关。旋压变形过程表现为壁厚的减薄和长度的增大,材料在流动过程将受到旋轮和芯模的摩擦作用而改变其流动状况[11]。不论反旋还是正旋,芯模给予旋压件内表面的摩擦力都是与金属的流动方向相反的;因此,它使旋压件内表面金属的流动速率减低,并使旋压件沿厚度方向产生速度梯度。金属流动速率的不均匀性造成变形的不均匀,产生附加应力,使内层金属产生轴向附加拉应力,外层金属则产生轴向附加压应力。夹杂物的存在会降低材料的塑性,局部破坏金属材料连续性,增大变形的不均匀性。当夹杂物位于旋压件内表面近表层时,会增大内层金属轴向附加拉应力,致使内表层因变形不同步沿夹杂物产生不连续,旋压应力释放后较薄的表层金属发生凸起,尤其旋压后热处理,内部气体膨胀或变形使其孔隙增大,导致起泡。

图2 起泡宏观形貌Fig.2 Foaming macroscopic morphology

1.3 分层

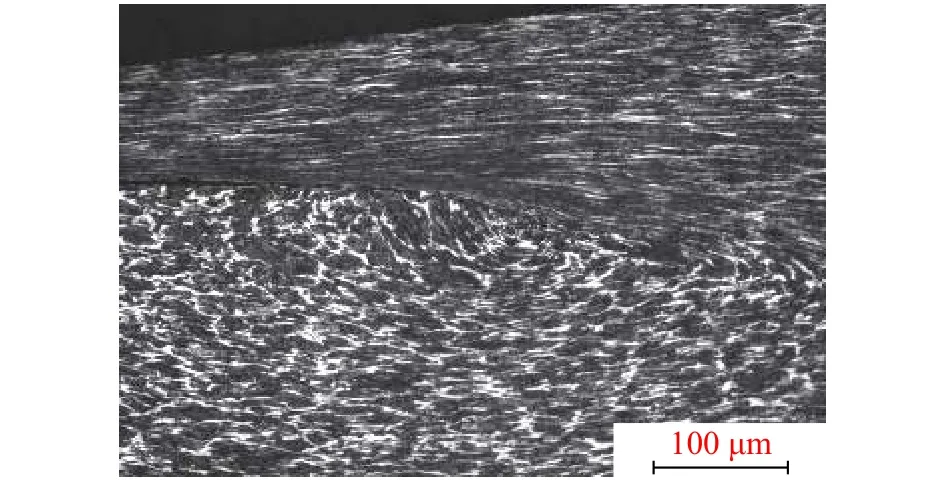

分层位于壳体的内部,肉眼检查不能发现,需要通过超声检测,超声检测呈区域性草波,解剖后的宏观特征见图3。

分层出现几率较低,个别冶金炉出现,而且每个冶金炉出现的数量多数为1件,极个别情况下出现2件。导致该现象的原因是旋压件旋前基体中存在集聚性夹杂物,这种集聚性夹杂物只存在原材料的头部,多是原材料头部切除偏短、残留浇注冒口处缺陷所致。集聚性夹杂物局部破坏金属材料连续性,降低该区域材料的塑性,增大该区域变形的不均匀性,氧化物或铝酸盐等脆性夹杂物旋压后被破碎为小块,分散于金属基体中,减轻了它们对材料轻度的影响;而硫化物等塑性夹杂物随着旋压变形被减薄、拉长,形成带状,随着变形的加大、变形的不均匀性加剧,沿变形的夹杂物产生分层。分层位于内部,两侧的厚度较厚,旋压应力的释放、加热变形或内部有气体,都不会改变分层两侧的表面状态,外表面与产品保持较好的一致性,外观无差异。

图3 D6AE 分层宏观形貌Fig.3 D6AE stratified macroscopic morphology

2 金相分析

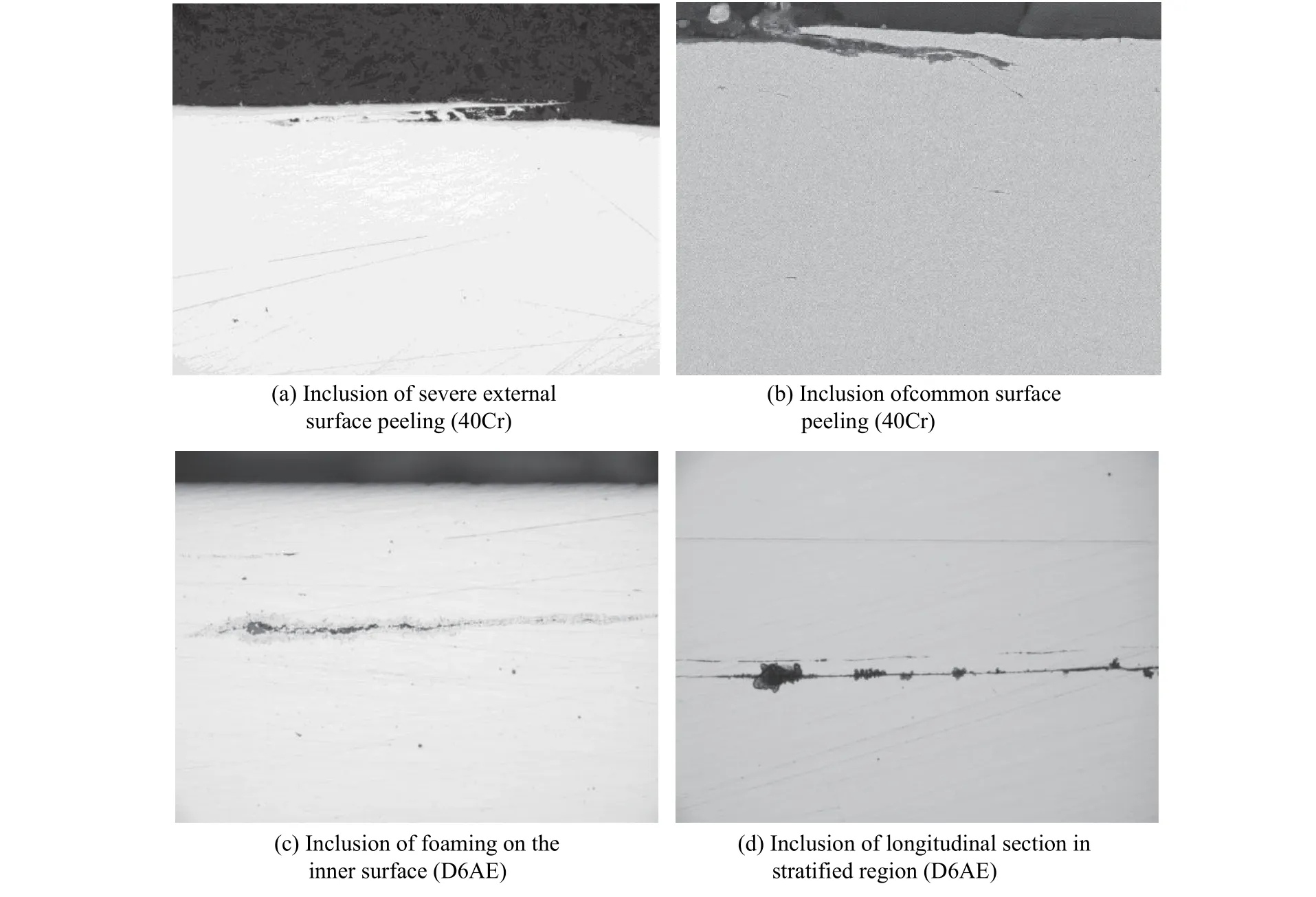

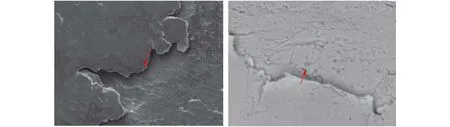

从缺陷区域取样,严重的起皮区域能观察到夹杂物存在,轻微的起皮夹杂物很少,有的尚未超过2级;但起泡及分层区域均可以看到明显的夹杂物,甚至存在严重的夹杂物集聚现象。起皮、起泡及分层区域夹杂物的形貌见图4,以氧化物为主。

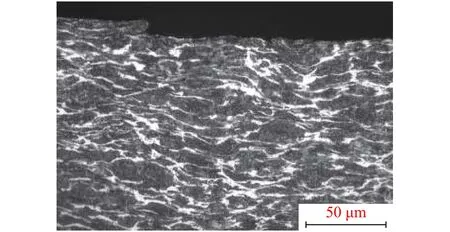

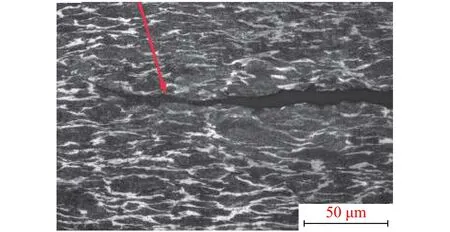

对起皮、起泡缺陷处进行组织分析,缺陷内部均未见明显的脱碳现象,缺陷尖端的基材组织塑性变形连续,缺陷处均未见明显的的紊乱或弯折变形痕迹(图5、图6)。通过金相显微镜,对夹杂物引起的不同起皮进行深度测量,除个别严重起皮外,起皮深度一般不超过0.10 mm。表面折叠、尖锐划伤等缺陷在旋压过程也会产生起皮,这类起皮在缺陷尖端基材组织均存在明显弯折塑性变形痕迹,严重时金属流线出现旋涡状,而且表面折叠产生的起皮附近还会存在表面脱碳[12](图7、图8)。表面折叠、尖锐划伤引起的起皮较深,产品一般报废处理。

图4 缺陷区域夹杂物特征Fig.4 Inclusion characteristics of defect region

图5 表面起皮处组织形貌 (40Cr)Fig.5 Morphology of surface peeling (40Cr)

图7 表面折叠引起起皮处组织形貌 (40Cr)Fig.7 Morphology e of surface folding peeling (40Cr)

图6 内表面起泡处组织形貌 (D6AE)Fig.6 Morphology of inner surface bubbles (D6AE)

图8 严重划伤引起起皮处组织形貌 (40Cr)Fig.8 Morphology of surface scoring peeling (40Cr)

3 电镜及能谱分析

采用机械方法将起皮区域表层局部剥离,观察起皮区域,内部呈磨损形貌并可见较多颗粒状物质,起皮典型形貌见图9,应为氧化物。沿横截面取样进行观察及能谱分析,结果表明,起皮区域的氧化物主要含有O、Al、Si、Ti元素(部分氧化物还含有少量Zr、Ca元素),形貌及能谱图见图10。

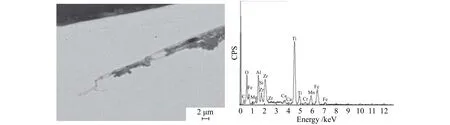

沿横截面从起泡区域内取样进行观察及能谱分析,结果表明:起泡区域内也均存在氧化物,起泡区域内的氧化物主要含有O、Si、Mn、Ti元素,形貌及能谱图见图11。

分层区域从金相分析可见明显的夹杂物,通过能谱分析,主要含有O、Si、Mn、Ti等元素,也为氧化物。

在旋压产生强烈的冷变形过程,原来存在于材料内部的缺陷会扩展和暴露到表面上来,形成表面疵病或内部缺陷[12-13]。通过电镜及能谱分析,导致旋压件表面起皮、起泡及内部分层的材料缺陷主要是金属夹杂物,而且以氧化物为主。

图9 起皮区域内部典型形貌Fig.9 Typical morphology of the peeling area

图10 起皮区域横面形貌及能谱分析谱图Fig.10 The cross section morphology and energy spectrum analysis of the peeling area

图11 起泡区域横截面形貌及能谱分析谱图Fig.11 Cross section morphology and energy spectrum analysis of the bubbling area

4 产品危害及预防控制措施

4.1 产品危害

起皮由夹杂物引起,多数情况下夹杂物级别很低,而且氧化物居多,即使夹杂物级别2级以下也可能引起表面起皮。该类起皮深度多数较浅,一般在0.1 mm以下,因氧化物旋压后被破碎为小块,分散于金属基体中,减轻了对材料性能的影响;因此,夹杂物引起的轻微起皮对筒形旋压件的强度及耐内压能力无明显影响,拉伸试验强度及水压试验结果与正常产品也无明显差别,对于轻微的表面起皮,可以通过局部打磨去除,然后检测厚度,产品壁厚不低于最小厚度时允许使用,否则予以报废。起泡及分层均由集聚夹杂物引起,超声波检测缺陷波很明显,夹杂物等级及旋压后缺陷等级均超过标准等级要求,这类缺陷对产品有效尺寸影响较大,产品多数予以报废。

4.2 预防控制措施

1)起泡及分层通过对旋前毛坯进行超声检测可以减少,甚至可以避免;也可以采取对旋压后产品进行超声检测予以剔除。

2)起皮需要通过提高原材料纯净度来预防和控制,对旋前毛坯进行超声检测及磁粉检测解决不了纯净度低引起的起皮问题。

3)通过旋前热处理可以提高材料塑性,减少金属夹杂物对起皮的影响,使旋压件表面起皮变轻,但不能避免起皮。

旋压成形因精度高、表面质量好、材料利用率高,被广泛应用于航空、航天、兵器等领域。旋压是通过旋轮对工件的极小部分施加压力实现局部变形,进而完成整个工件成形。旋压过程金属受压后同时向轴向、周向和径向3个方向流动,使得原材料中的金属夹杂物形态也随之发生变化,原来存在于材料内部的金属夹杂物会扩展和暴露到表面上来,形成表面起皮、起泡及内部分层。金属夹杂物以氧化物为主,氧化物和铝酸盐等脆性夹杂物在旋压变形中被破碎成小块,分散于金属基体中,因而减轻了它们对材料强度的影响;因此,金属夹杂物导致的起皮、起泡对旋压件性能影响较小,去除后在保证最小壁厚的情况下可以正常使用。分层是集聚性夹杂物引起的,出现的几率很低,通过超声波检测可以单件剔除,不影响其余产品的正常使用。

5 结束语

由于旋压成形过程中材料会承受复杂的应力状态并经历剧烈的不均匀塑性变形[6],薄壁筒形件旋压工艺本身是对材料冶金质量的严酷考核,甚至超声波检测和磁粉检测不能发现的夹杂物,一旦暴露在旋压件表面,就表现为肉眼可见的起皮。虽然通过旋前热处理及旋压工艺参数的合理取值,可以有效抑制旋压缺陷的产生,但对夹杂物引起的缺陷抑制作用很小;因此,为获得理想的旋压产品质量,必要严格控制原材料的纯净度。对于壁厚差要求较严、力学性能要求较高的超高强度钢旋压,原材料应采用真空熔炼、真空(或保护气氛)电渣重熔的冶炼方法。