煤制烯烃含盐废水近零排放技术的应用

2020-11-26刘威

刘威

(1 国家能源集团神华榆林能源化工有限公司,陕西榆林719000;2 江苏中圣高科技产业有限公司,江苏南京210009)

煤化工作为近年来化工行业突飞猛进的“生力军”,其迅猛发展有效缓解了市场对乙烯、丙烯等低碳烯烃的供需矛盾[1]。目前基于煤生产低碳烯烃采用甲醇制烯烃(methanol to olefin,MTO)技术,该生产工艺过程耗水量巨大,相较于传统石油裂解方法,是其4~6倍,每吨产品消耗水量达到20t左右[2]。工厂大都集聚在煤炭资源丰富但水资源匮乏的西北地区,而且当地生态环境敏感而脆弱。随着生态环境问题日益严峻,人们对环境保护和资源利用的重视度不断提高,如何处置好过程中产生的废水成为煤化工未来健康绿色发展的关键因素[3]。

煤化工废水产生渠道多,可粗略分为有机废水和含盐废水两大类。有机废水主要来源于煤气化装置废水、MTO 装置废水和生活污水等。此类废水含酚类、腈类、油类和难降解有机物,化学需氧量(COD)和氨氮含量高[4]。常规处理工艺采用生化法和深度氧化法组合[5]。含盐废水主要来源于循环水排污、除盐水站排污、锅炉排污、离子交换再生废液和有机废水经生化处理后产生的含盐废水,其悬浮固体(SS)、总溶解固体(TDS)、碱度和硬度含量较高。含盐废水总体排放量较大,且有机物浓度相对较低,通常对其实施水资源再生回用处理[6]。常规处理工艺采用物化法和膜分离法组合。

某煤化工企业采用国内DMTO-Ⅰ技术,将甲醇通过MTO 装置转化为烯烃,烯烃经聚合生产低密度聚乙烯和聚丙烯[7]。厂内设有包括60 万吨/年MTO装置、60万吨/年烯烃分离装置、30万吨/年高压聚乙烯装置和30万吨/年聚丙烯装置。项目地处毛乌素沙漠腹地,水资源匮乏,生态环境极其脆弱。为切实做好环境保护,项目按不外排废水的高标准要求进行配套环保设施的规划、设计与建设。项目产生的废水成分复杂、污染物种类多、含盐量大,为实现废水高回收率和资源化率,优选工艺组合对其进行处理。采用开发的新型近零排放处理工艺,即高效预处理耦合含盐废水膜处理和浓盐水机械蒸汽再压缩(MVR)蒸发结晶工艺,实现废水治理-产水回用-零液外排的多重目标。

1 含盐废水近零排放工艺流程

1.1 含盐废水膜处理单元

对于过程排放的有机废水,结合具体水质条件,实际生产中选用“预处理+生化处理+膜生物反应器(MBR)深度处理”工艺,对废水中COD和氨氮去除率均达95%以上[8],废水经处理后油类物质、COD、氨氮等指标均满足《污水综合排放标准》(GB 8978—1996)中一级排放标准,甚至达到初级再生水水质标准,可用于循环水补水。对于过程排放的含盐废水,由于水量较大,考虑对其进行水资源的回收利用。目前市场应用最多的是双膜(超滤+反渗透)工艺技术,采用常规海水淡化反渗透膜元件进行膜处理操作,其脱盐率达到98%以上,水回收率达到65%~75%[9]。但对于水质较为复杂的煤化工含盐废水,其具有较高的硬度、碱度和有机物,极易在膜分离和盐水浓缩过程中出现膜结垢和污堵,清洗不及时将会导致膜处理系统效率下降甚至停机停产。这无形中降低了膜使用寿命,增加了膜清洗和更换频率,使运行费用居高不下。为确保膜组件正常运行,含盐废水回收率只能严格控制在60%以下,降低了水资源回用效率,同时也增加了后段蒸发结晶单元浓盐水处理量。

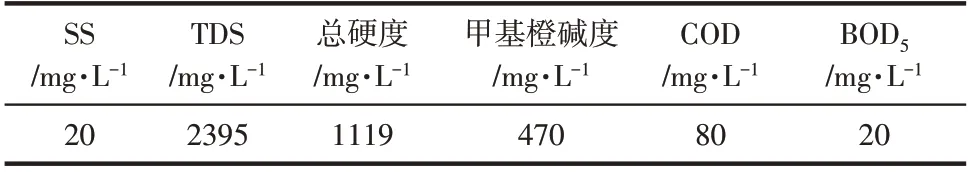

鉴于本项目进水硬度、碱度、有机物和含盐量均较高(表1),采用“高效预处理+高回收率反渗透”工艺。高效预处理由“加药软化澄清+滤池+超滤+两级钠床”组成,其中加药软化澄清,用于去除暂时硬度和悬浮物;设置滤池和超滤部分用于去除浊度;设置两级钠床用于进一步去除硬度。预处理的主要目的在于使反渗透进水的硬度、碱度和有机物含量降至尽可能低,提供膜系统运行的安全性、可靠性和稳定性,同时减少膜组件的污堵,增加其使用寿命,降低运行成本。高回收率反渗透部分采用加强型工业抗污染反渗透膜,采用特殊格网结构,宽流道设计,增加料液流动时紊流态,降低膜浓度极化作用,耐污能力显著提高。实施该工艺含盐废水回收率可达到85%以上,且膜系统化学清洗周期延长约1/3时间,减少药剂消耗,运行成本降低20%以上。

1.2 浓盐水蒸发结晶单元

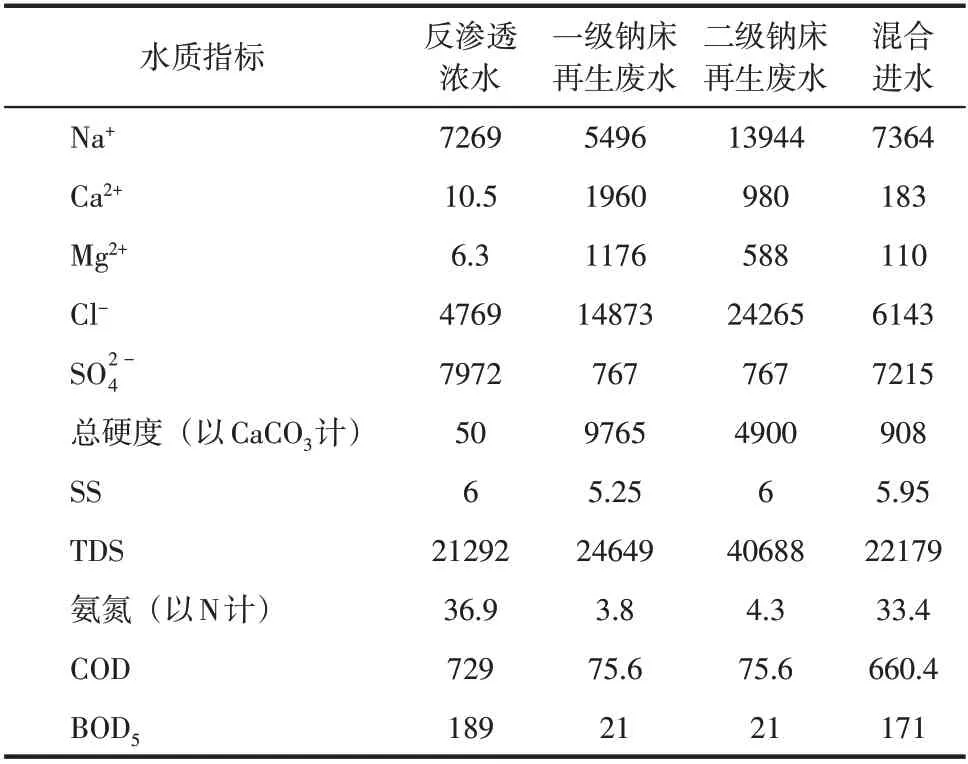

含盐废水经膜处理后,大部分水得到回用,但仍产生一部分反渗透浓水和少量离子交换再生废水,不适合利用膜分离技术进一步处理回用,其含盐量均较高,TDS 达到20~25g/L[10]。另外,反渗透对原水的浓缩作用使其浓水的COD 和硬度值也偏高,且可生化性较差。针对该部分浓盐水目前多为直接外排蒸发塘自然蒸发或结合使用机械雾化加速自然蒸发过程,但受土地资源、自然环境条件限制以及较高的基建费用,该处理工艺不再推荐使用。对该部分浓盐废水进一步回用及近零排放处置成为研究新热点,较为成熟的工艺为蒸发结晶技术[11],主要有多效蒸发、机械蒸汽再压缩蒸发和闪蒸结晶等。实际含盐废水近零排放工程项目中蒸发结晶单元普遍存在结垢和腐蚀现象严重等问题,难以实现装置长周期稳定运行。高氯高温环境下易造成金属设备和管道腐蚀,蒸发浓缩后成垢离子浓度增大,易造成壁面结垢,进一步增加热阻,传热效率下降,生产强度降低,蒸汽能耗增加。国内某煤化工项目蒸发结晶系统,每隔2~3 个月需停工检修清洗,除常规高压清洗外,还需进行必要的化学清洗,既阻碍了装置运行连续性,也增加了运行维护成本。

表1 含盐废水膜处理单元进水水质

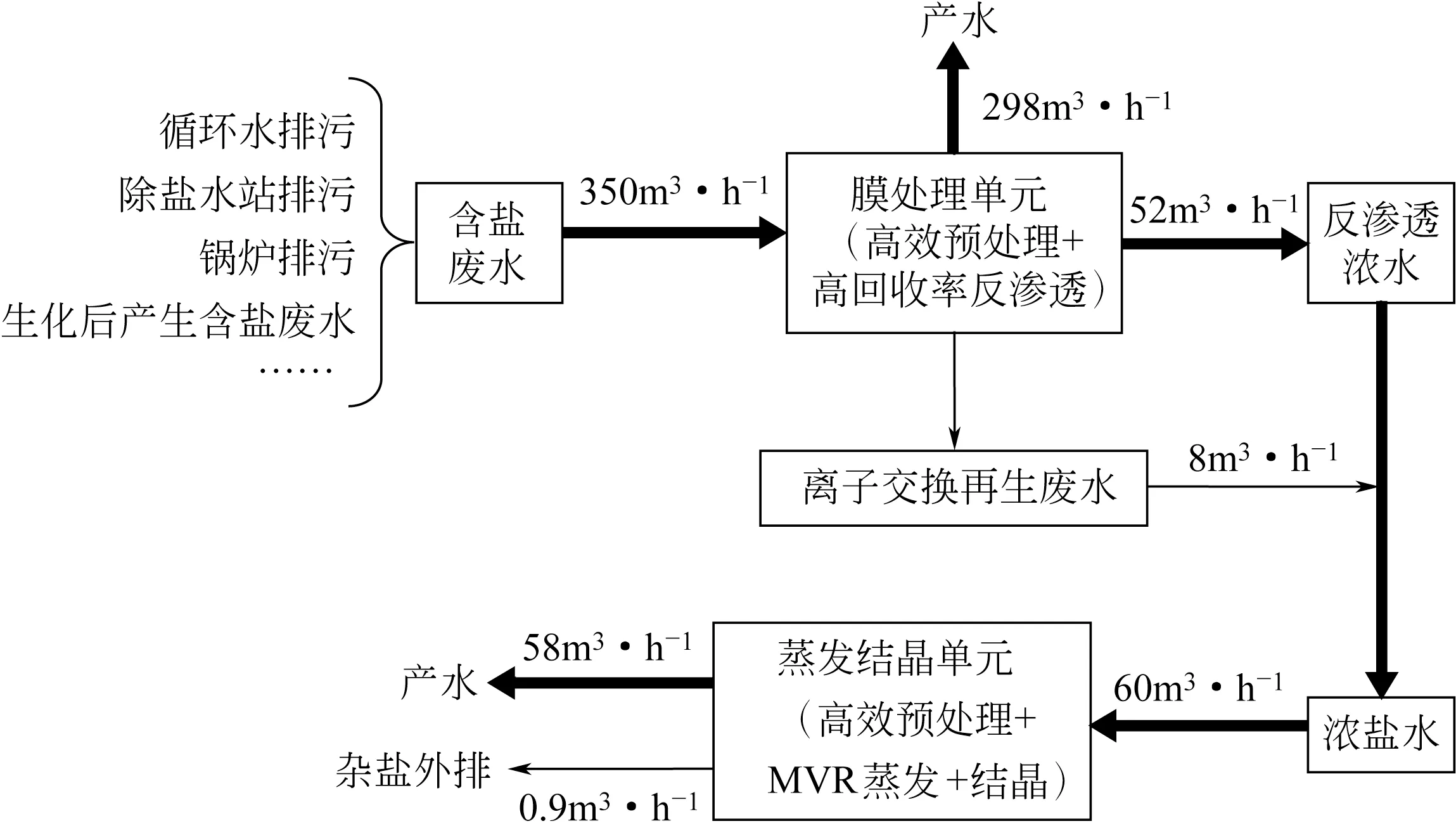

考虑本项目实际水质情况(表2),采用“高效预处理+MVR 蒸发+结晶”工艺。高效预处理由“加药软化澄清+调酸脱气”组成,其中加药软化澄清投加药剂包含有石灰或纯碱、烧碱、硫酸钙晶种、阻垢剂等,用于进一步降低成垢离子浓度,减少蒸发器壁面结垢倾向;设置脱气塔用于去除料液中溶解氧、二氧化碳及不凝气,减少系统发生腐蚀倾向,保证换热效率高值运行。采用MVR 垂直管降膜蒸发器,以较少电能换取更多蒸汽潜热,提高能效,降低冷却水用量,减小装置占地面积。实施该工艺后浓盐水进一步回收95%以上,回收水达到优质再生水标准,系统仅外运结晶杂盐作为固废处置。装置系统抗结垢耐腐蚀性能较强,清洗频率减少至一年1~2 次,能效较常规蒸发结晶系统提升15%以上,几乎无需冷却水用量。含盐废水近零排放处理工艺如图1所示。

表2 浓盐水蒸发结晶单元进水水质单位:mg·L-1

2 浓盐水MVR蒸发结晶工艺流程

含盐废水经膜处理单元浓缩后会产生15%~25%的浓盐水,其COD 含量较高,且可生化性较差,钙、镁等成垢离子浓度大[12]。若采用膜法进一步对浓盐水深度浓缩,处理能耗将随浓盐水浓度增加而增加,同时易导致膜系统污堵,膜使用寿命降低,增加膜组件更换频率和装置运行维护成本,结垢严重时甚至会使整个膜处理系统崩溃。对此类高浓盐水进行蒸发结晶工艺处理可有效提高废水浓缩倍率和水回收率,实现装置长周期稳定运行[13]。

图1 含盐废水近零排放处理工艺流程

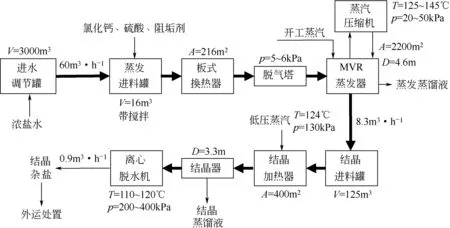

图2 浓盐水MVR蒸发结晶处理工艺流程

浓盐水蒸发结晶单元处理工艺如图2所示,膜处理后浓盐水在调节罐中汇集、均质后泵入蒸发进料罐,向其加入硫酸调节pH至5.5左右,消除浓盐水中碱度,避免产生碳酸盐垢。向浓盐水中投加阻垢剂,防止板式换热器、脱气塔、蒸发器等设备结垢。浓盐水进入板式换热器与蒸发结晶段产生的高温蒸馏液进行热交换至接近沸点温度,进入脱气塔,除去氧气、二氧化碳和不凝气,消除高温下氧对蒸发器的腐蚀以及不凝气对蒸发器换热效率的影响。

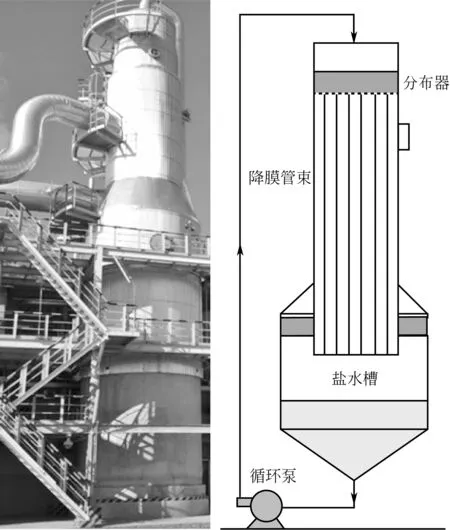

图3 强制循环垂直管降膜蒸发形式

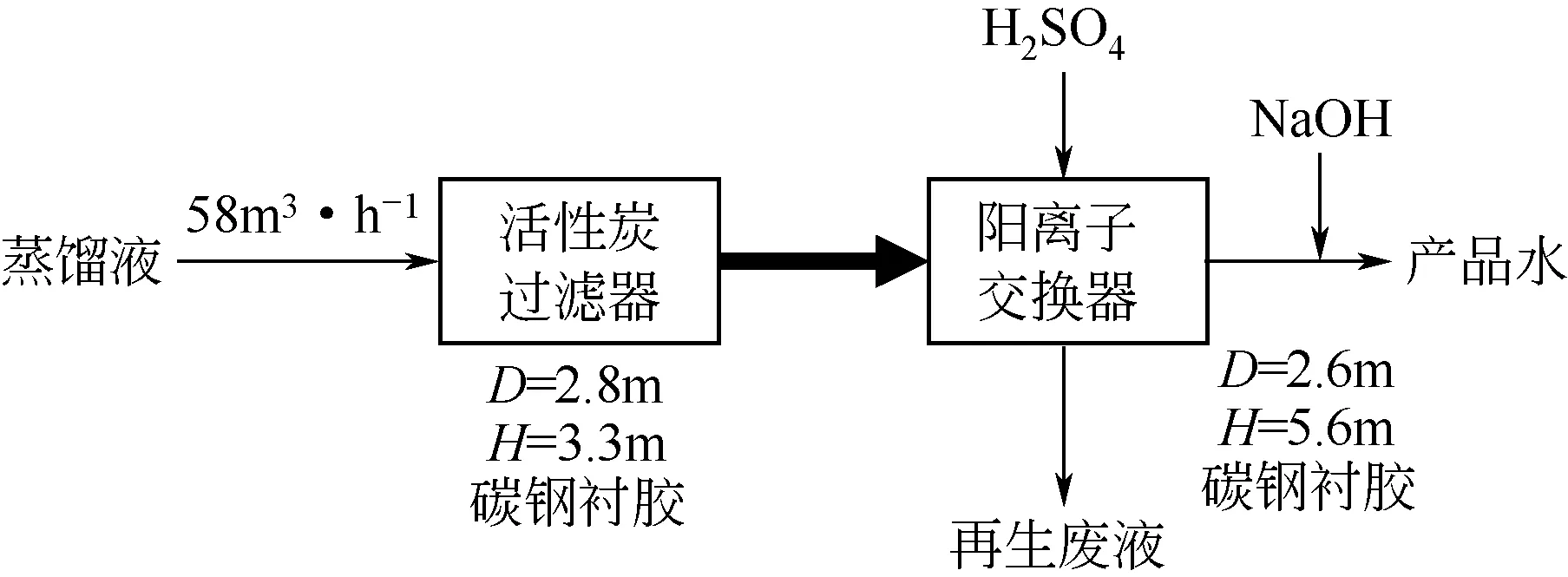

升温脱气后的浓盐水进入MVR 蒸发器蒸发浓缩,采用强制循环垂直管降膜蒸发形式(图3)[14-15]和盐种技术。进料浓盐水与循环盐水混合后经蒸发器循环泵送至顶部分布器,均匀分布在降膜管束上,在其内壁形成薄液膜并沿管壁流下,壳程由蒸汽加热。降膜后浓盐水流至底部盐水槽,由盐种循环泵输送至旋流分离器中将盐种与盐水分离,盐种重新投用至蒸发器内。产生的二次蒸汽经除雾器去除夹带液滴后送至蒸汽压缩机循环使用。高温蒸馏液与蒸发器进料液换热后收集在蒸馏液罐中,蒸馏液中含有少量的有机杂质,后续设置活性炭吸附和离子交换树脂,去除微量有机物后作为优质再生水外供,如图4。

图4 蒸馏液提质处理工艺流程

蒸发器排出的浓盐水经结晶进料罐泵送至结晶循环泵出口处,与结晶器循环浆料均质混合后经由结晶加热器加热后进入结晶器闪蒸,上部蒸汽经除雾器由顶部排出,经冷凝换热后送至结晶蒸馏液罐作为产品水外供。结晶器底部浓盐浆送至卧螺式离心脱水机进行固液分离,结晶盐含水率可降至20%以下,减少结晶盐作为固废处置费用。

3 蒸发结晶近零排放技术特点

为实现废液零外排,以传统的蒸发结晶工艺为基础,结合废水水量和水质特性,考虑装置长周期无垢化稳定运行、资源化有效利用、节能降耗等目标,对工艺路线进行优化组合与技术改进,形成一套特征显著且效果良好的废水近零排放处理工艺。最终实现含盐废水98%以上回收率,远高于目前平均能够达到的90%水回收率。装置系统连续运行时间长达10~12 个月,高出现有连续运行时间50%以上。总体能耗较目前平均水平提升20%以上。

3.1 机械蒸汽再压缩技术

将蒸发产生的二次蒸汽通过蒸汽压缩机升温升压后送入蒸发器壳程,作为加热热源循环利用,对二次蒸汽实施挖潜增效。正常操作时无需外供蒸汽,可大幅降低外供蒸汽消耗,节省操作费用。与单纯外供蒸汽驱动系统相比,MVR 系统能够获得更高的热效率,通常是单效蒸发器的28~30 倍[16]。与多效蒸发系统相比,MVR 技术的应用可以简化工艺流程,系统无需冷却水装置,可减少冷却水用量。MVR 装置结构紧凑,占地面积小,易实现自动化控制[17]。

3.2 强制循环降膜蒸发技术

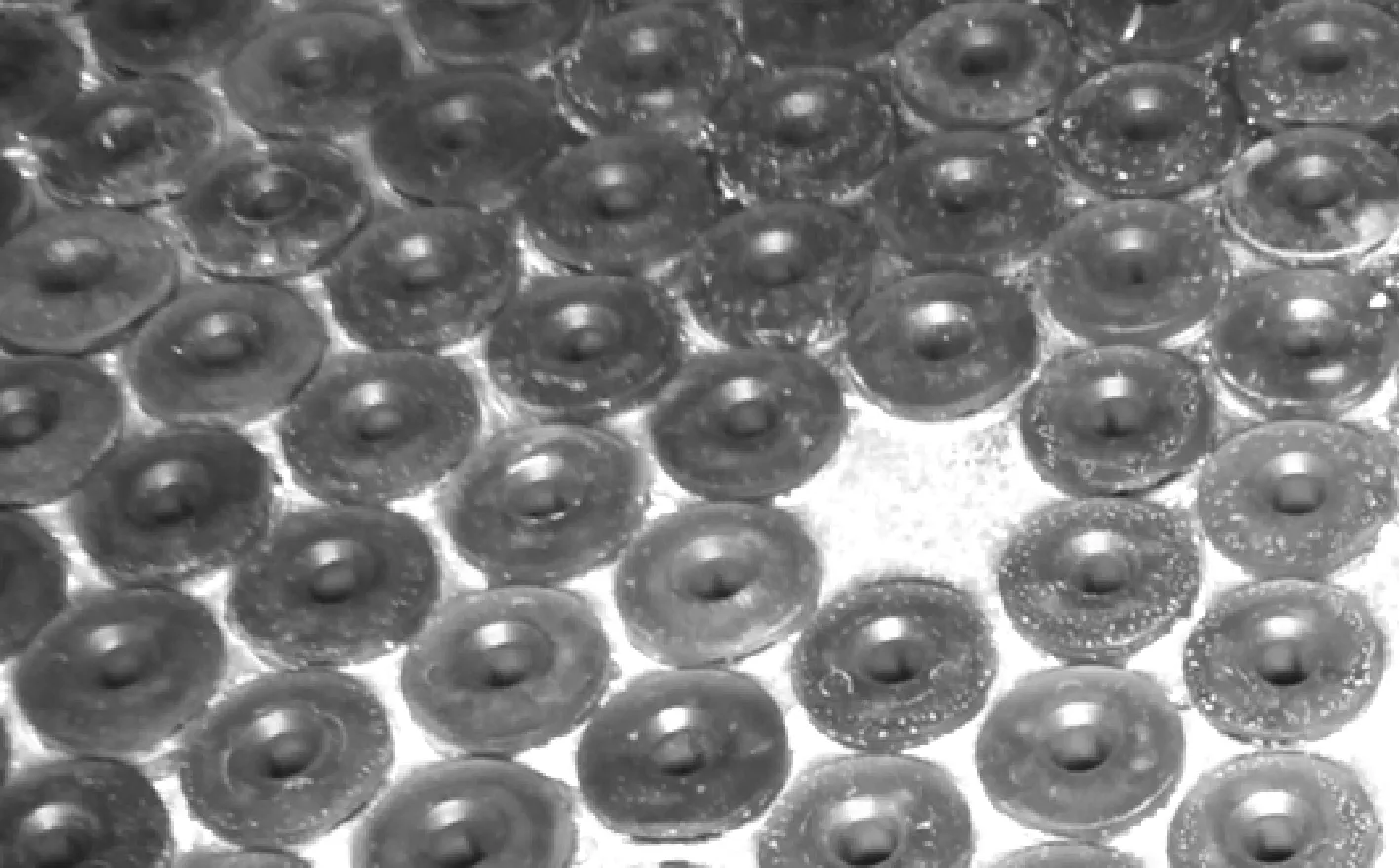

通过循环泵强制循环过程和液体分布器[18]均匀布液过程,得以实现浓盐水在蒸发器换热单元内的高效蒸发。蒸发浓缩液经循环泵送至蒸发器顶部管箱,液体流经特殊结构液体分布器(图5),完成均匀的初始分布和再分布,减少换热管表面干点出现。进入换热管束后,液体在重力作用下,沿管壁形成均匀的液膜自上而下流动,被蒸发器壳程蒸汽加热后部分汽化,浓缩液下降至盐水槽中,再由循环泵送至顶部管箱,重复浓盐水蒸发浓缩过程。应用该技术使得液体在蒸发器中停留时间短,减少有结垢倾向物料在换热管壁上结垢。循环泵作用下的料液流速较大,对管壁有冲刷抑垢作用,可实现低温差下的沸腾传热,传热系数高[19]。

图5 液体分布器

3.3 盐种技术

以硫酸钙为“种子”,浓盐水在蒸发器浓缩过程中,其含有的钙、镁、硅等盐分以“种子”为核心结晶析出,并保持悬浮在液体中,不会附着在换热管表面结垢。新的盐种在蒸发循环浓缩过程中不断产生,正常运行时不需要补充添加晶种。通过控制蒸发器盐水槽中浓液排放量和旋流分离器作用,维持蒸发器内盐种浓度在10%~15%。应用该技术使得料液浓缩到超过饱和极限许多倍,尽可能多地回收产品水,且有效保持蒸发器内不结垢环境,确保蒸发系统的连续稳定运行。目前,“盐种法”是在易结垢水质条件下保持蒸发系统内不结垢或少结垢较好的解决方案[20]。

3.4 高效传热技术

装置中采用高效换热管及特型管换热器,显著提高换热器的传热效率,降低设备质量,减少占地空间,节约能源,降低成本。在提高传热效率同时,特型管的特殊几何形状具有的自清洗功能,使换热表面不易结垢,延长设备运行周期。通过控制加热器中浓盐水的温度、结晶器与加热器的液位差,防止浓盐水在换热管内沸腾。控制加热器内盐水流速在一定范围内,避免过大压头损失,防止换热器发生污堵。

3.5 高等级防腐材质

为提高设备系统在浓盐废水介质中运行耐腐蚀性能,关键单元装备制造采用了较高等级防腐材质,确保装置稳定安全运行。其中蒸发器壳体为不锈钢,溢流箱为双相钢,换热管为钛合金;蒸汽压缩机叶轮为双相钢,涡壳和导叶为不锈钢;蒸发循环泵为CD4MCU;脱气塔为双相钢;旋流分离器为6%Mo材质。

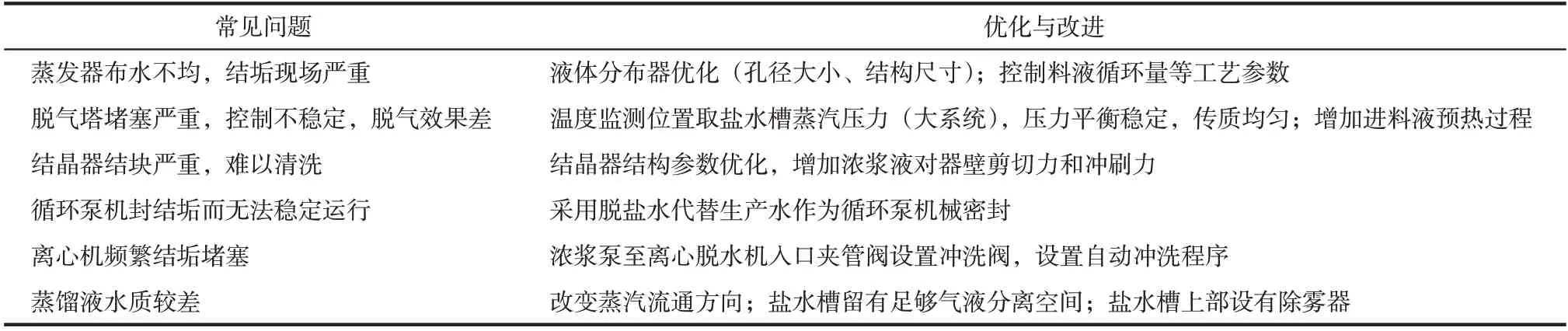

3.6 优化与改进

针对国内外同类蒸发结晶近零排放工艺装置出现过的问题进行专题研究并实施改进(表3),从源头上规避生产隐患,提升蒸发结晶近零排放技术在实际工程应用中的效果。

4 装置实际运行情况

该项目含盐废水膜处理单元实际处理量为350m3/h,水回收率大于85%;浓盐水蒸发结晶近零排放单元实际处理量为60m3/h,水回收率大于95%;系统水的总回收率大于98%,出水达到优质再生水水质标准;实际产生结晶杂盐量小于1m3/h,且固体盐含水率小于20%并作为固废外运处置。

蒸发结晶近零排放装置自2015 年8 月投运以来,系统运行状况良好,产品水水质稳定,污泥系统运转正常。装置内的机泵运行平稳,电气仪表运行正常,联锁及自控系统灵敏可靠。装置系统最长连续运行15 个月未停车,装置清洗周期较长,平均10~12 个月才需对蒸发器设备主体进行清洗工作,拆检时未见较为严重的结垢现象。

表3 本项目蒸发结晶近零排放技术优化与改进

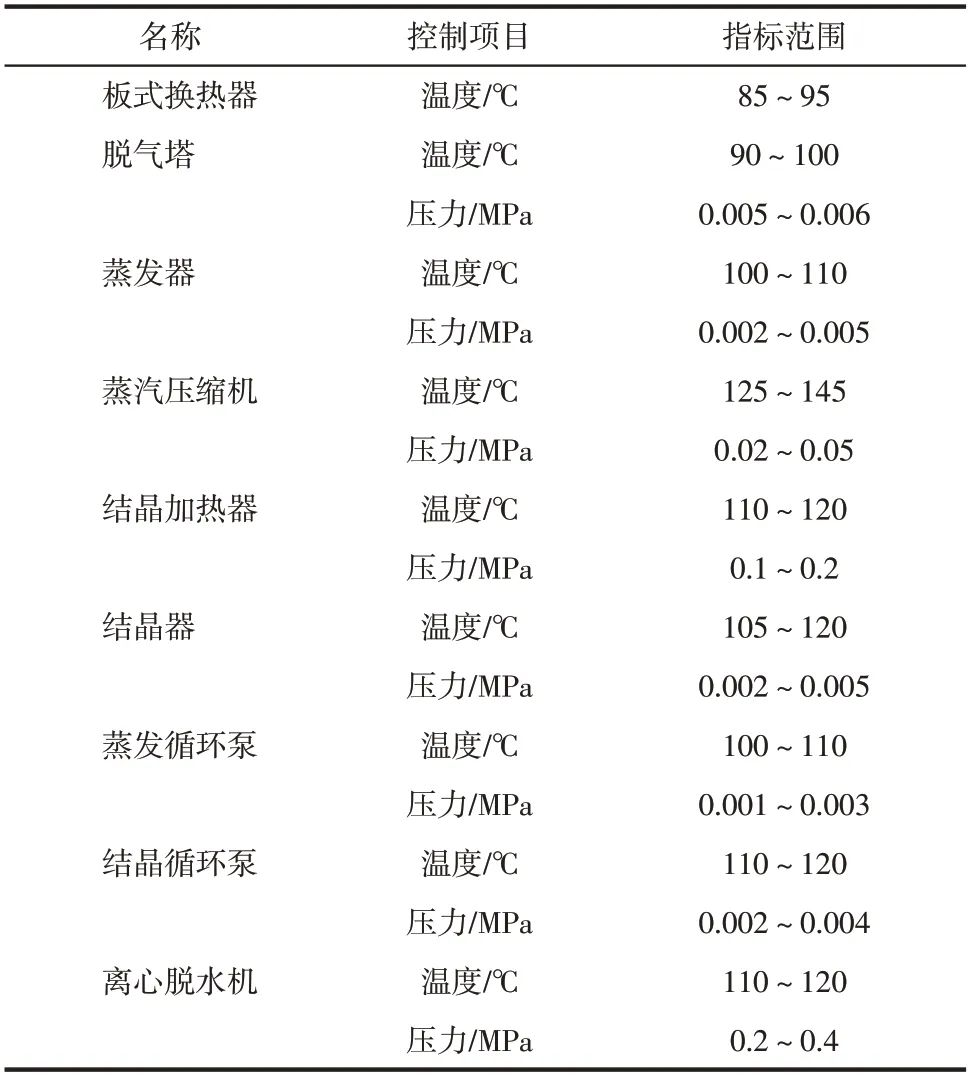

4.1 工艺参数

装置各项工艺参数、性能指标达到设计要求。装置运行主要工艺控制参数见表4,性能测试中产品水水质情况见表5,性能测试中投加药剂和公用工程消耗情况见表6。性能测试数据显示,产品水水质稳定,达到了设计要求;药剂投加量和公用工程消耗量少,且均在设计值范围内。

表4 装置运行工艺控制参数

表5 产品水水质

表6 投加药剂和公用工程消耗

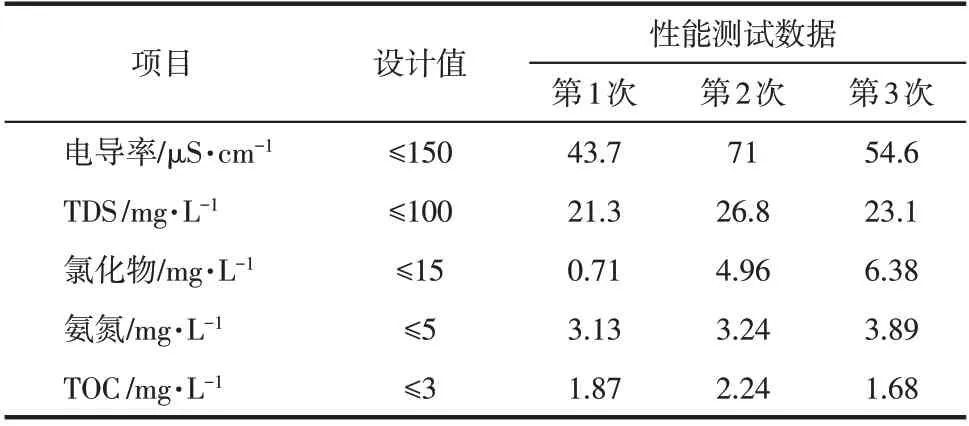

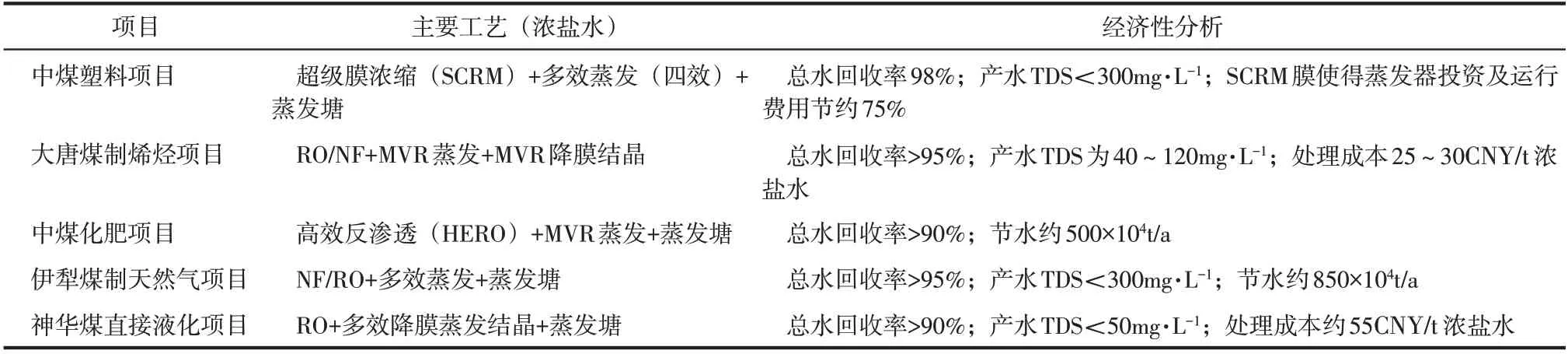

4.2 经济性分析

本项目浓盐水蒸发结晶近零排放单元总投资约9700 万元,总占地面积约2800m2,单位浓盐水近零排放处理投资达到6.7×104CNY/(m3·d)。蒸发结晶近零排放单元吨产水运行成本约28 元,其中耗电费用12.5CNY/t[电价以0.5CNY/(kW·h)计],蒸汽费用13.3CNY/t (蒸汽费以150CNY/t计),药剂费用2.2CNY/t。现有煤化工含盐废水蒸发结晶项目投资大体在(6.5~8.5)×104CNY/(m3·d),普遍吨产水运行成本在35~50CNY。相比较而言(表7),工程应用案例普遍采用了“高效膜浓缩+多效蒸发/MVR 蒸发+蒸发塘/结晶固化”的总体工艺思路。采用高效膜浓缩技术可有效降低蒸发结晶段投资及运行成本,但对膜的性能和寿命要求较高;多效蒸发与MVR 蒸发应根据不同应用场景合理选用,副产大量低压蒸汽条件下可选用多效蒸发,缺少蒸汽和冷却水条件下可选用MVR 蒸发;采用蒸发塘固化依赖于土地资源和自然条件,总水回收率略有下降且具有一定的环境风险,结晶固化较为彻底但能耗较高且对蒸发结晶器防腐抗垢要求较高。本项目采用的蒸发结晶近零排放技术工艺固定设备投资较高,但系统运行稳定性和长周期性较好,且系统废水回收率高,运行和维护费用较低。

表7 煤化工含盐废水近零排放工程应用案例

4.3 改进方向

本项目针对高盐废水处理工艺采用了多重有效的预处理措施,将系统内成垢离子浓度降至最低,减小了膜端和末端蒸发结晶设备结垢腐蚀风险,增加工艺系统运行稳定性和长周期性。采用MVR 蒸发形式,减少蒸汽和冷却水用量,提高能效,降低运行费用。采用结晶固化形式,增加废水回收率,避免了蒸发塘固化易引发的环境风险,突破自然条件限制,增加了废水近零排放技术应用灵活性。但本项目投资规模较大,且副产的混合杂盐只能作为固废外运处置,进一步增加了废水近零排放处理费用。未来可对结晶杂盐资源化利用进行探索,采用膜法(纳滤)、热法(硝盐联产)、冷冻法(卤水脱硝)等进行工艺耦合,实现分盐目的。同时要处理好分盐投资与产出效益的平衡关系,实现水和盐资源化利用的最优解。

5 结论

(1)针对煤制烯烃含盐废水水质特点和处理现状,采用新型高效预处理耦合含盐废水膜处理和浓盐水MVR蒸发结晶处理工艺,实现废水治理-产水回用-零液外排多重目标。

(2)采用浓盐水蒸发结晶近零排放新技术工艺路线,克服传统蒸发结晶工艺的不足之处,确保装置长周期无垢化稳定运行。进一步提高废水回收率和蒸汽潜热利用率,有效降低运行成本和设备维护费用。

(3)蒸发结晶近零排放装置系统实际工程运行情况良好,其生产能力,原料、燃料及动力消耗,主要工艺指标和产品水质量均符合设计要求,厂区实现真正废水近零排放。该含盐废水近零排放处理工艺可进一步在石化、电力、化工、冶金、市政等行业进行推广应用。