页岩气废水处理技术研究进展

2020-11-26于志龙陈滢刘敏

于志龙,陈滢,刘敏

(四川大学建筑与环境学院,四川成都610065)

传统化石燃料(煤、石油和天然气)的日益枯竭推动了替代能源的发展[1],页岩气作为一种新兴的替代性能源,受到了广泛关注[2]。许多国家,如美国、加拿大、中国等已陆续开展页岩气的商业勘探,美国页岩气的开发利用效果显著,在过去的20 年里取得了巨大的成功[3-4]。我国拥有全球最大的页岩气资源,估计储量为12.8万亿~31.2万亿立方米[5],从2010 年开始开发利用,2020 年和2030年年产量将分别达到300 亿立方米和1000 亿立方米[6-7]。

水力压裂已成为页岩气开采的关键技术,其技术原理是利用储层的天然裂缝或人为诱导产生裂缝,在高压的条件下向井中注入大量水(约94%)、惰性固体材料(支撑剂)(约5%)和化学添加剂(约1%)混合的压裂液[11],增加地层渗透性,使气体以更高的速率进到井中,从而达到增产的目的[8-10]。然而,水力压裂带来的废水排放、地下水污染、甲烷等温室气体的释放,已引起了广泛关注[11]。

水力压裂需要大量的水资源,注入的压裂液与地层中水形成的混合物在压力释放后7~10天,有大约10%~40%返回地面,称为返排液,之后作为产出水在页岩气后续开采期间一直产生[12]。页岩气返排液和产出水统称为页岩气废水,其成分极为复杂,处理不当会对生态环境和人类健康造成巨大危害,因此如何有效处理处置页岩气废水已成为水处理领域的一个研究热点[13]。本文在介绍页岩气废水水质特点的基础上,总结了目前页岩气废水的主要处理方式,着重综述了页岩气废水处理技术的国内外研究进展。

1 页岩气废水水质特点

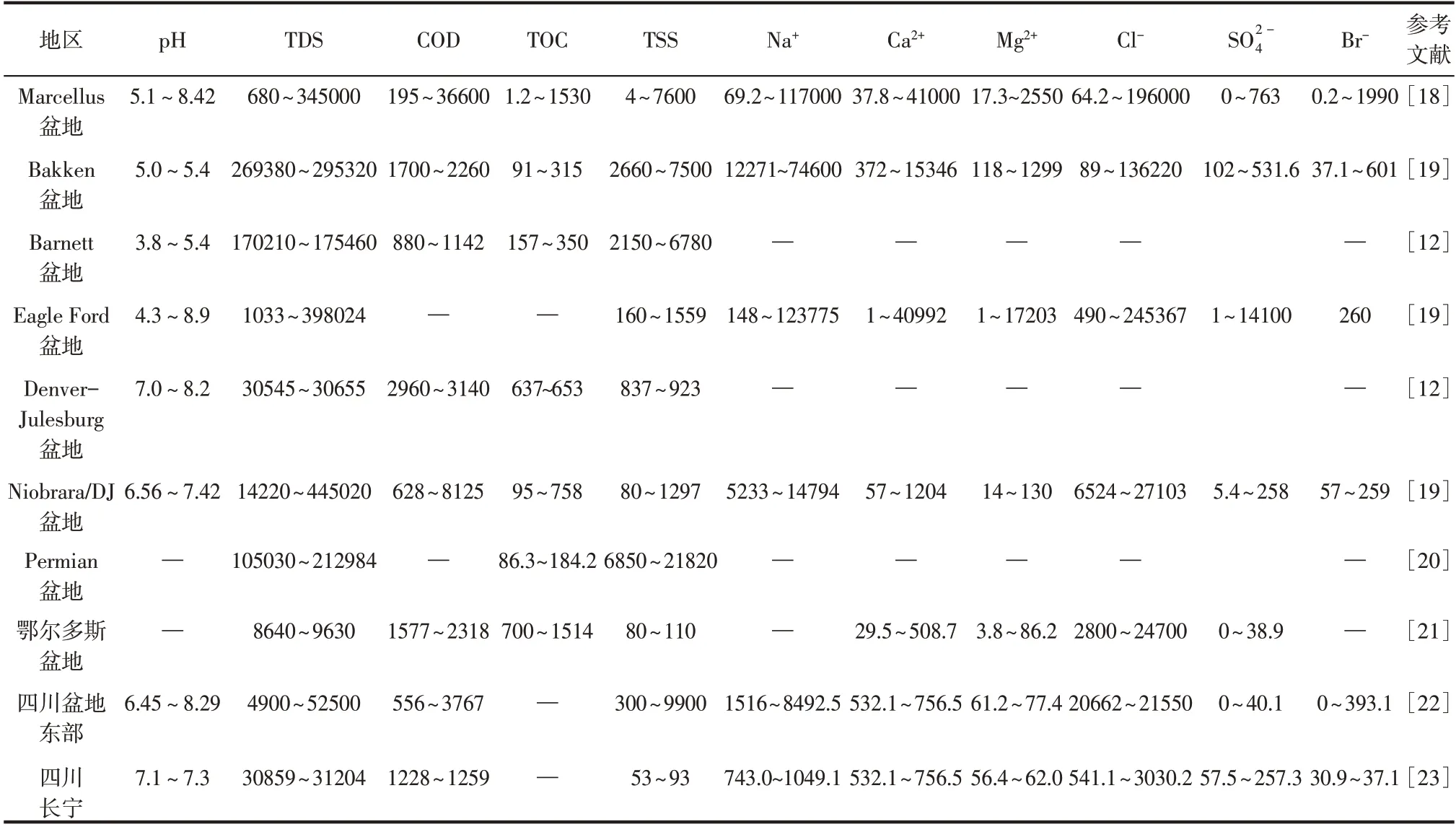

页岩气废水通常含有高浓度总溶解固体(total dissolved solids,TDS)、高浓度有机化合物、悬浮物(suspended solids,SS)、重金属、天然存在的放 射 性 物 质 (naturally occurring radioactive material,NORM)和油脂等[9,14-16]。其中TDS主要包括钠、钙、镁、钡、氯、溴、硫酸根离子和碳酸盐等。 页岩气废水属于高盐高有机物废水(TDS>10g/L[17]),但和常规高盐高有机物废水相比,页岩气废水的TDS含量更高、有机化合物更为复杂。不同地区页岩气废水特点见表1。由表可知不同页岩盆地的页岩气废水含TDS 差异很大,此外,即使同一盆地,也会随着整个井寿命期间废水组成变化而变化[24]。

表1 不同地区页岩气废水特点 单位:mg·L-1

页岩气废水中的有机化合物主要来自水力压裂使用的化学添加剂,这些化学添加剂极为复杂,包括溶剂、表面活性剂、胶凝剂、交联剂、减摩剂、支撑剂、破乳剂、腐蚀抑制剂、黏土稳定剂、阻垢剂、生物杀灭剂、pH调节剂、发泡剂、消泡剂、铁控制剂、酸和氧清除剂等[1,14]。页岩气废水中的有机化合物包括压裂液中使用的生物杀灭剂、腐蚀抑制剂[25]、脂肪烃、多环芳烃、烷基酚、芳香胺和烷基芳烃等[26-27]。由于分析技术的限制,有机化合物鉴定还不充分。此外,对页岩气废水中有机化合物的定性和定量分析较少,已经鉴定了几种表面活性剂/分散剂,包括乙氧基化醇、乙氧基化酚、二醇、烷基胺、椰油酰胺化合物、2-丁氧基乙醇和大量阴离子表面活性剂(作为甲基蓝活性物质),但在这些表面活性剂中,仅定量报道了乙二醇和丙二醇[28]。

2 页岩气废水处理方式

目前国内外对页岩气废水的处理方式主要包括深井回注、内部回用和外部排放或回用。页岩气废水处理方式主要受废水水质、当地政策法规、水处理设施和气田开发方案等因素的影响[1]。

2.1 深井回注

深井回注是指经泵加压后,将页岩气废水通过深井回注到指定的可接纳处理水的地层,适用于废水水质符合回注水水质标准、附近具有可回注地层的页岩气田[29]。2010年以前,深井回注是美国处理页岩气废水最广泛使用的处理方式[30],截至2009年底,美国采用深井回注方式的比例高达95%[31]。虽然该处理方式具有地面设施少、处理工艺简单和投资少等优点,但也面临回注井数量的有限性、回注相关风险不确定性的增加以及回注水质标准愈发严格等问题[32-35]。

2.2 内部回用

内部回用是将页岩气废水部分处理后与清水混合,重新用于水力压裂施工。该方式适用于水质达不到排放标准、当地水资源匮乏的页岩气田。由于具备节省水资源、环境污染小、处理成本低等优势,因此废水内部回用对页岩气开发商极具吸引力。然而,内部回用废水组分的变化,可能引发钢管腐蚀、阻塞气井壁进而导致产气效果不规律或下降等问题。此外,内部回用的标准尚未制定。一般来说,含有回用废水的压裂液的TDS浓度不应超过50~65g/L,氯化物浓度应保持在20~30g/L 以下。其他因素包括:TSS<50mg/L,pH=6~8,Fe 浓度<20mg/L,总硬度<2500mg/L,油和可溶性有机物含量<25mg/L,硫酸盐<100mg/L,每100mL 细菌总数<100个[1]。

2.3 外部排放或回用

外部排放或回用指经页岩气田水处理厂或市政污水处理厂处理达到相应排放标准后,排入地表水中或用于灌溉农田等,适用于附近缺乏回注地层、废水TDS含量较小、已配备水处理相关设施的页岩气田。外部排放或回用可以减少页岩气开采对当地水资源的威胁及对环境的影响,但处理工艺复杂、建设与运行的投资较大[36]。由于市政污水处理厂对页岩气废水中的TDS几乎没有去除效果,生物处理设施会受到TDS的影响,已转向专门的页岩气田水处理厂对页岩气废水进行处理[31]。

3 页岩气废水处理技术

在世界页岩气工业领域废水处理方面,美国已有近30 年的处理经验,之前其关于页岩气废水的处理方式已导致地表水污染,从而影响了生态和环境。目前美国页岩气废水的处理方式正在转向内部回用、外部排放或回用,如最为有名的Marcellus页岩气田页岩气废水的回用已达到90%以上。鉴于美国页岩气发展的经验,英国于2015 年颁发的法规明确提到禁止采用深井注入的处理方式处理页岩气废水,而返排液必须存储在现场周边的封闭钢制容器中。Estrada 等[37]根据英国的法规和经验指出,在可行的情况下,页岩气废水部分处理和回用是首选方法。否则,可能需要诸如机械蒸汽再压缩(mechanical vapour compression,MVC)、膜蒸馏(membrane distillation,MD) 或正渗透(forward osmosis,FO)的技术以满足排放要求。O’Donnell等[38]的调研进一步显示英国非常规天然气厂接收被NORM污染的废水的处理能力有限,并且目前还没有专门的页岩气废水处理厂。近年来我国加大了对页岩气废水处理的重视程度,首个页岩气产出水处理工程——涪陵页岩气田产出水处理工程,预计2020年5月可达到试投条件,整个产出水处理工程采用“预处理+双膜减量化+蒸发结晶”工艺流程,处理后的产出水可达国家污水综合排放一级标准。

页岩气废水的处理技术主要包括常规的预处理技术、有机化合物处理技术和脱盐技术。

3.1 预处理技术

应用于页岩气废水预处理的技术包括过滤、混凝沉淀、溶气浮选(dissolved air floatation,DAF)、碱化、吸附、EC、微滤(microfiltration,MF)、超滤(ultrafiltration,UF)和上述组合工艺等[39],目的在于降低色度、硬度,去除SS、油脂、重金属和部分有机化合物。其中混凝沉淀和MF/UF 是目前应用最广的技术。

Chang 等[40]采用混凝-UF 组合工艺作为后续NF(nanofiltration,NF)的预处理工艺,处理页岩气返排液和产出水,在最佳混凝剂用量下,UF 膜污染降低60%以上,混凝-UF 组合可以有效去除SS 和有机化合物,同时降低NF 膜的污染。Kong 等[41]的研究表明,与混凝沉淀-UF相比,混凝-UF工艺的膜污染更严重且更加难以恢复。Wang 等[42]对比了混凝和碱化预处理页岩气产出水,结果表明碱化比混凝效果好,可将SS由170mg/L降至20mg/L以下,硬度从610mg/L 降至150mg/L 以下。Sardari 等[43]采用EC 预处理页岩气废水2min 后,TSS、总有机碳(total organic carbon,TOC)和浊度降低了70%以上,抑制了后续FO 膜的结垢,水回收率提高了近21%。Mohammad-Pajooh 等[44]的 研 究 显 示 美 国Marcellus、 Barnett、 Fayetteville、 Eagle Ford 和Haynesville 页岩盆地在2014—2017 年期间有一半以上的页岩气废水采用了混凝沉淀-DAF 组合工艺或EC-介质过滤组合工艺。可见,以上预处理技术可以降低后续处理的有机负荷,减轻热或膜设备的结垢,从而提高后续处理工艺的效率。

3.2 有机化合物处理技术

页岩气废水有机化合物成分复杂且含量较高,不经处理会导致热和膜设备结垢[32]。虽然一些预处理技术(如混凝沉淀、吸附、EC)对有机化合物有部分去除效果,但对于高浓度有机化合物的页岩气废水,预处理后页岩气废水中的有机化合物浓度依然很高。因此需要有效的处理技术去除大部分有机化合物,这些技术主要包括高级氧化法(AOPs)和生物法。

3.2.1 高级氧化法

AOPs 通过产生氧化还原电位为2.8eV 的羟基自由基(·OH),攻击大多数有机污染物引发链式氧化反应实现有机化合物的降解[45],具有提高可生化性和降低生物毒性的明显优势[46]。常用的氧化剂包括O3、H2O2和Fenton试剂。

AOPs 可以较好地去除页岩气废水中的有机化合物。Liu等[47]制备了磁性尖晶石铁氧体催化O3处理页岩气产出水,初始COD为1280~1660mg/L,与单独O3只能去除低于200mg/L的COD相比,可以去除572mg/L 的COD,处理后可生化性由0.1 以下增至0.3以上。Abass等[23]使用纳米零价铁-H2O2处理鄂尔多斯页岩气废水,去除了88%的总石油烃和91%的聚乙二醇。Hong 等[48]采用UV 从合成产出水中去除了52%~85%的戊二醛。Turan 等[49]首次采用电Fenton法处理页岩气废水,初始COD、色度和总酚分 别 为5375mg/L±55mg/L、 2875mg/L±15mg/L 和21.44mg/L±2.1mg/L,在最佳条件下,COD、色度和总酚去除率分别为87.35%、89.15%和91.75%。

除了以上的AOPs,光催化和湿式氧化也已用于处理页岩气废水。Silvia 等[50]对比了光催化、Fenton氧化和O3氧化处理合成页岩气产出水,发现光催化去除效果最差,在4h处理后的最佳条件下,TOC去除率低于20%,而Fenton氧化和O3氧化在最佳条件下分别去除了40%和74%的TOC。Wang等[51]采用絮凝-湿式空气氧化(wet air oxidation,WOC)组合处理COD 为4624mg/L 的压裂废水,絮凝预处理去除了8.2%的COD,添加12mL 的H2O2,在300℃下反应75min后,COD降低至104mg/L。

页岩气废水中含有Cl-和Br-,会对高级氧化作用产生不同的影响。对Cl-而言,与·OH反应速率为7.5×104mol/(L·s),采用O3氧化,浓度不同时会有不同效果,将Cl-的浓度从0增加到50g/L对O3氧化的影响可以忽略,但进一步增加会有抑制作用;如果采用Fenton氧化,因为Cl-会消耗Fe3+发生络合反应,无论浓度高低,都会有抑制作用[26]。对Br-而言,与·OH 反应速率为8.5×108mol/(L·s),无论浓度高低,对O3氧化和Fenton 氧化都会有抑制作用。可见,当页岩气废水中存在高浓度Cl-和Br-,会与·OH 发生反应,降低有机化合物的去除效果[52],进而被氧化生成氯自由基和溴自由基,产生比原水更具危害的氯化和溴化有机化合物[1]。

3.2.2 生物法

生物法被认为是降解有机化合物最经济、最成熟的处理方法。对于含盐量较低的页岩气废水,一般采用驯化污泥得到耐盐菌的方法进行处理,耐盐菌对盐度的耐受范围有限,通常低于50g/L[53]。但是部分页岩气废水的含盐量高于50g/L,甚至高达近400g/L[19],高盐度会抑制微生物的正常新陈代谢功能,导致细胞脱水或由于细胞膜内外的渗透差异而分解,进而导致生物活性损失[54],因此高盐度是应用生物法处理页岩气废水的限制因素。

Freedman 等[55]的研究表明,生物活性滤池(biologically active filtration,BAF)经驯化后可以处理TDS为10.5~18.2g/L的页岩气废水,对初始浓度 为770~6360mg/L 的COD 去 除 率 高 达80%。Riley 等[56]采用BAF-UF-NF 组合工艺处理页岩气废水,在TDS 为12.3~31.1g/L,溶解性有机碳(dissolved organic carbon,DOC)为35.6~732mg/L的情况下,可以去除99%以上的有机化合物和94%以上的TDS。Frank 等[57]采用SBR-MBR 处理页岩气废水,Cl-含量为15921mg/L±1539mg/L,DOC去除率为90%。金艳等[58]向缺氧反应器-MBR 中投加耐盐菌,处理TDS 为36.5g/L 的页岩气废水,对TOC和氨氮去除率分别为88%和90%。Kekacs等[59]采用好氧生物法处理合成的页岩气废水,含盐量由0增加到20g/L,DOC去除率从90%降至57%。

在传统的生物反应器基础上,近期的研究选用了新型生物反应器,如微生物燃料电池(microbial fuel cells,MFCs) 和微生物电容脱盐燃料电池(microbial capacitive deionization cell,MCDC)等,能够在极高的盐度(高达250g/L)下降解有机化合物。Monzon 等[60]首次采用MFCs 处理页岩气废水,TDS含量为86g/L,COD浓度为10520mg/L±1340mg/L,COD去除率达到68%。Shrestha等[61]采用了MFCs和MCDC处理Bakken地区页岩气产出水,TDS含量为250g/L,结果表明两种反应器都能在极高盐度下较好地去除COD,去除率分别为88%和76%。

除了驯化污泥和采用新型反应器,对生物法处理页岩气废水中特定有机化合物的研究很少。Akyon 等[62]评估了生物杀灭剂戊二醛对水力压裂液中5 种最常报告的有机化合物(乙酸盐、瓜尔胶、乙二醇、乙醇和异丙醇)生物降解的影响,结果表明,戊二醛降低了有机化合物的去除速率,且有机化合物越易降解,戊二醛的抑制作用越明显。

3.3 脱盐技术

含盐量高是页岩气废水的另一个特点,脱盐是页岩气废水再利用和处理的关键步骤。目前主要的方法是热技术脱盐和膜技术脱盐。虽然热技术脱盐能耗成本高,但是膜技术脱盐,膜易受到污染且具有TDS限制的问题,因而大部分现场页岩气废水的脱盐处理仍是基于热脱盐技术[44]。

3.3.1 机械蒸汽再压缩(MVC)

MVC 的能源来自电力,而非传统的热技术,如多级闪蒸(multistage flash evaporation,MSF)和多效蒸馏(multi-effect distillation,MED)的能源来自蒸汽,因此占地面积更小,投资更低。MVC可在低温(<70℃)下运行,能量需求相对较低,系统的模块化设计可以降低资金和运营费用。Davenport 等[63]模拟两阶段MVC 工艺,将TDS 由70g/L 浓缩至250g/L,能耗为24kW·h/m3。Onishi等[64]开发了单效/多效蒸发模型(包括蒸汽再压缩循环和热集成)对页岩气返排液进行脱盐,对比了多效蒸发(multiple-effect evaporation,MEE)、单效蒸发-一级蒸汽再压缩(SEE-SVR)、SEE-SVR(包括热集成)、SEE-多级蒸汽再压缩、SEE-多级蒸汽再压缩(包括热集成)、MEE-SVR、MEESVR(包括热集成)和MEE-多级蒸汽再压缩(包括热集成)等8种组合配置,将页岩气返排液的含盐量从70g/L浓缩至饱和状态(如300g/L),淡水回收率为77%,能耗范围为28.12~50.47kW·h/m3。

MVC 技术适用于处理TDS 范围为70~200g/L的高盐废水。与膜技术相比,MVC 不易被油和油脂污染,预处理要求低。尽管MVC 能量需求相较于传统热浓缩技术极大下降,但相比膜分离技术,其能量需求仍较大。此外,当废水中含有挥发性有机化合物,蒸发产生的冷凝液需要进一步处理以免造成二次污染。

3.3.2 膜技术

在过去的几十年中,膜技术因具有高效分离、节能、设备简单、无污染等优点受到了广泛的关注,已成为水处理新兴的有效技术之一。用于处理页岩气废水的膜技术主要包括纳滤(NF)、反渗透(RO)、正渗透(FO)、膜蒸馏(MD)和电渗析(ED)等。

(1)纳滤和反渗透 NF 膜可以截留大部分的二价离子,用于RO的预处理,可以降低结垢离子对RO 膜的污染。由于NF 膜对SO24-的高截留性(可达98%及以上),可用于从页岩气废水中分离SO24-及Cl-,实现废水中氯化钠的回收。Chang等[40]采用混凝-UF-NF组合工艺处理页岩气回流和产出水,最佳条件下可去除99.9%的浊度,94.2%的COD 和大多数二价离子(91.7%的SO24-,72.8%的Ca2+,80%以上的Mg2+、Ba2+和Sr2+)。

RO 膜利用高压驱动水通过半透膜,同时保留大部分溶质,相比NF膜,RO膜对离子的截留率更高。在目前的脱盐技术中,RO 是最节能的选择,能耗已低至约3kW·h/m3,接近理论能耗最小值(约1kW·h/m3,35g/kg 进 水,50% 回 收 率)[65]。Riley 等[66]采用NF-RO 处理产出水,TDS 和DOC 去除率分别高达99.6%和89%。Guo 等[67]应用UF-RO工艺处理威远页岩气废水,处理后TDS、COD 和Cl-分别从18.9g/L、530mg/L 和11g/L 降至192mg/L、7.5mg/L和97mg/L。

(2)正渗透 FO是一种很有前景的脱盐技术,与RO需要高压相比,FO利用半透膜两侧溶液(进料溶液与汲取溶液)之间的渗透压差作为驱动力[38]。FO 膜需要与其他膜技术组合使用,首先进料溶液通过膜,稀释汲取溶液[68],然后通过NF、RO 或MD 重新浓缩汲取溶液[69]。FO 膜结垢污染倾向低,在膜表面积聚的有机污垢往往比加压系统中类似的污垢层更紧凑,因此更容易清洗,这可能减少膜系统之前所需的预处理和频繁的膜化学清洗,从而延长膜寿命并降低更换成本。

FO 可用于处理TDS 超过70g/L 的页岩气废水[38]。Islam 等[70]采用FO 工艺对高盐水力压裂废水进行脱盐,使用乙酸钾、甲酸钾、乙醇酸钠和丙酸钠作为汲取溶液,处理合成压裂废水在6h 内获得的平均水通量为10.50~13.26L/(m2·h),真实压裂废水的平均水通量为19.05~24.05L/(m2·h)。Sardari等[43]采用FO 处理经过EC 预处理后的页岩气废水,脱盐32h 后水回收率达到70%,将TDS 由进水的23.3g/L浓缩至72.6g/L。

(3)膜蒸馏 MD 是一种热驱动膜工艺,由进水和产水之间的热差驱动,其中进水通过疏水的微孔膜与产水分离[71]。MD 膜无需将废水加热到其沸点,膜表面之间10~20℃的温差足以确保高性能[72],因此其工作温度范围低于大多数热工艺(60~80℃),可用低热量如废热,进行驱动分离。作为基于相变的脱盐工艺,MD能够将废水浓缩至与其他热技术如MSF、MED 和MVC 类似的盐度水平[73]。典型的MD 模块配置包括吹扫气体MD、气隙MD、直接接触MD和真空MD。

Cho 等[74]研究了MD 膜处理页岩气废水,DOC为248.7mg/L,TDS 为120g/L,经过预处理后,对DOC 和盐度的去除率分别高达86.3~91.7% 和99.99%以上。Zhang 等[75]采用MD 处理经过沉淀软化和核桃壳过滤预处理后的页岩气废水,水回收率达80%以上,MD浓水TDS大约为180g/L。

(4)电渗析 ED 是一种电驱动膜工艺,使用交替的阴阳离子交换膜,离子交换膜对反离子的高选择透过性,可实现离子型化合物的分离、淡化和浓缩[76]。ED 具有高水回收率和高选择性,不受盐浓度的限制,且在经济上也是可行的,因此它们可以处理更高盐浓度的页岩气废水[77]。Peraki 等[78]使用ED 处理页岩气废水,TDS 约为100g/L,使用Na2SO4或NaCl 溶液作为电解质,在施加低直流电场7h后,最大TDS含量降低约为27%。

(5)膜技术的强化 传统RO 工艺适合处理TDS 不超过30~45g/L 的页岩气废水[79]。如在进水TDS 约为35g/L,脱盐率为50%的情况下,继续提高脱盐率,克服进料液渗透压所需的最大操作压力将超过RO 膜组件和其他工艺设备的允许压力[38]。基于此,开发了不同的RO 膜工艺来扩展传统RO工艺的TDS 限制,如高压反渗透(high pressure reverse osmosis,HPRO)、碟管式反渗透(disktube reverse osmosis,DTRO)和渗透辅助反渗透(osmosis assisted reverse osmosis, OARO) 等。Bartholomew 等[80]估 计OARO 可 以 处 理TDS 高 达100~140g/L 的页岩气产出水,水回收率为35%~50%,能耗为6~19kW·h/m3。

FO 的汲取溶液稀释后,除了通过NF、RO 或MD,还可以采用压力延缓渗透(pressure retarded osmosis,PRO)浓缩溶液,向汲取溶液施加液压,阻止水的渗透,渗透势能被转换为机械能,在组合工艺中可以作为能量回收工艺,如FO-PRO。Altaee 等[81]提出FO-PRO 和PRO-FO 两种系统处理TDS 为53~157g/L 的页岩气废水,PRO-FO 系统可产生比FO-PRO系统高2.65倍的功率。

MD 技术进一步与结晶相结合,即膜蒸馏结晶(membrane distillation crystallization,MDC)工艺,可以对高TDS的页岩气废水脱盐,生产高质量的处理水,回收有价值的矿物质,甚至可以达到零排放要求[39]。Kim等[34]采用MDC从页岩气产出水中回收水和矿物质,最佳条件下回收率为74%,能耗为28.2kW·h/m3,然而对低分子量VOC(如二氯甲烷)的排斥率仅为3.85%,因此在实际应用中必须在MDC之前对VOC进行适当的预处理。

3.3.3 脱盐浓水的处理

膜技术脱盐后,产生的浓水若内部回用,可将浓水回流与页岩气废水混合,但长期的操作可能影响后续膜技术或热技术的脱盐性能,因此浓水需要进一步处理。新兴的膜技术,包括FO、MD、ED、OARO、PRO 和MDC 等,可以对页岩气废水或RO脱盐浓水进行处理,这些技术产生的浓水由于TDS含量较高,可以通过后续热浓缩技术处理。零液体排放(zero liquid discharge,ZLD)是脱盐浓水处理的可行选择,回收100%的淡水,可以最小化地减少对环境的影响,最大化地实现对淡水和固体盐的回收。至今尚未有单一的技术可以实现ZLD,因此需要采用膜技术和热技术的组合,从而存在能耗高和成本高的缺点[83]。今后对于脱盐浓水的研究将集中于提高膜技术中膜的性能,将低品位热能纳入热技术以降低能源成本和温室气体排放,进而在更大的尺度上评估这些技术的有效性和可持续性[84]。

4 处理技术总结

4.1 不同TDS含量下的技术选择

页岩气废水处理的关键在于脱盐。一般而言,脱盐技术的能耗随着TDS的增加而变高。根据页岩气废水TDS的含量,可以采用不同的脱盐工艺,如RO用于较低盐度的页岩气废水(TDS<30~45g/L),MVC、FO、MD、ED 可用于处理较高盐度的页岩气废水(TDS为35~300g/L[12])。

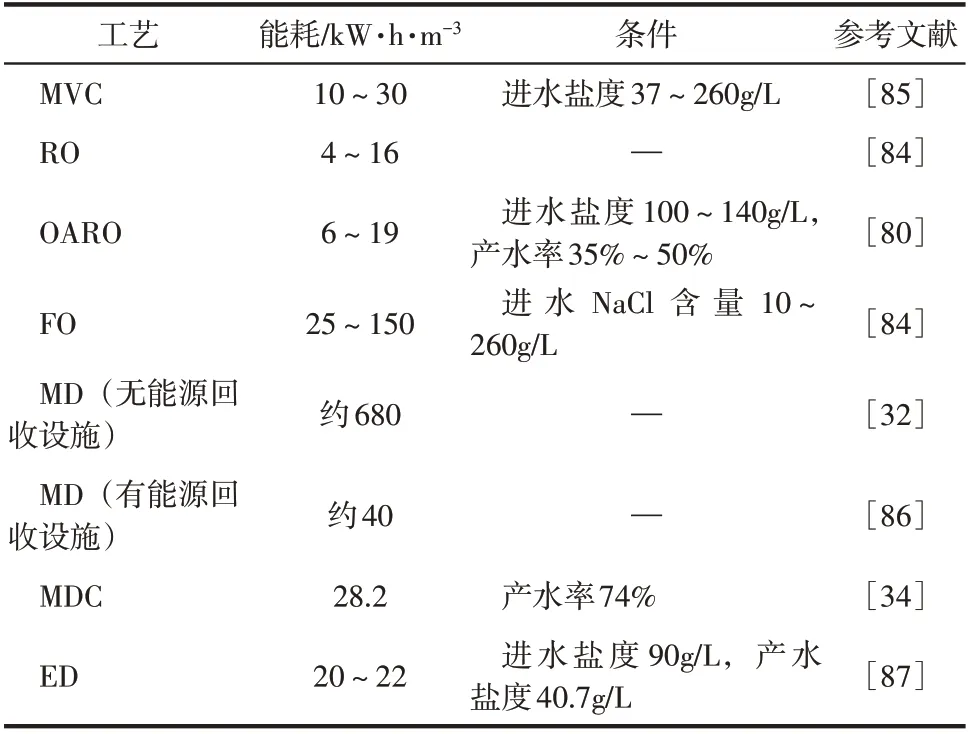

当页岩气废水的盐度低于海水(TDS<35g/L)时,在所有的脱盐技术中,RO 能耗最低[85]。不同脱盐技术脱盐能耗见表2。处理较高盐度页岩气废水(TDS 为35~300g/L)时,TDS 不同,最佳的脱盐工艺选择也不同。与膜技术相比,MVC 不易被油和油脂污染,预处理要求低,且含盐量越高,MVC 越具备优势。OARO、FO、MD 和ED 等膜技术处理一定范围TDS 的页岩气废水时,能耗比MVC 低,但TDS 进一步增加可能会导致能耗高于MVC。此外,膜污染是限制膜技术应用于脱盐的关键因素,为了减轻膜污染,要求较高的预处理,进而也会增加膜技术的成本。

表2 不同脱盐技术脱盐能耗

4.2 技术组合建议

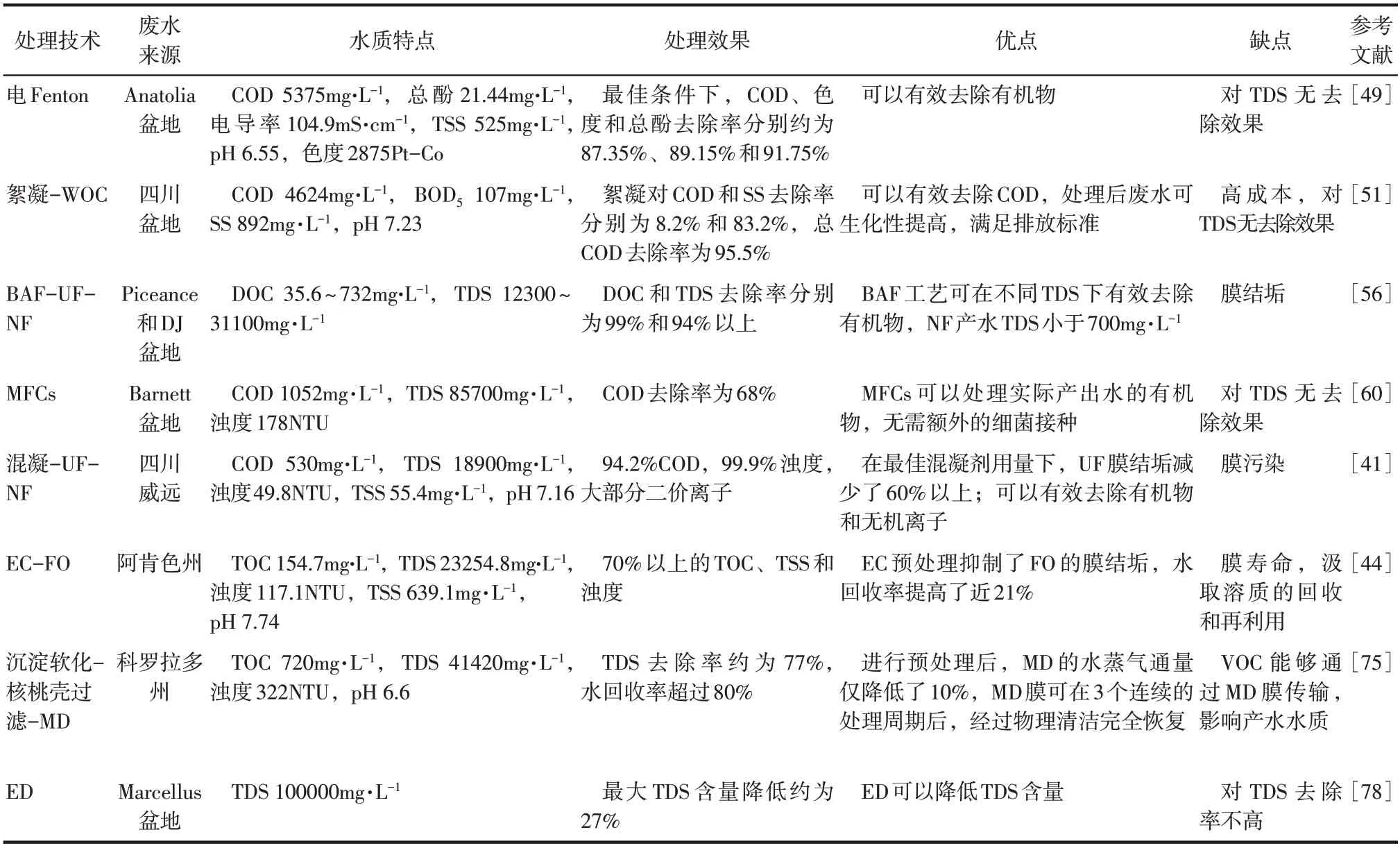

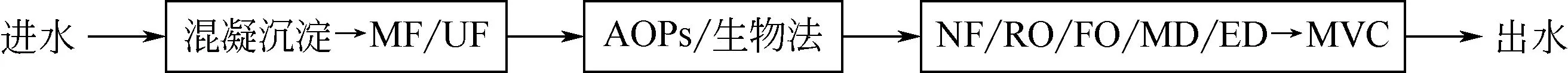

页岩气废水水质复杂,对于不同的目标污染物,不同的处理技术可以达到更有效的处理效果,见表3。无论是热技术还是膜技术,都需要预处理技术和有机化合物处理技术,以减轻相关设备的结垢,因此需要一系列技术的组合达到处理页岩气废水的目的,建议的处理技术组合如图1所示。应用混凝沉淀与MF/UF 的组合技术能够去除大部分SS和硬度,达到良好的预处理效果。AOPs 和生物法可以有效去除有机化合物,进而减轻热或膜设备的结垢,从而确保脱盐效果。如果页岩气废水中含盐量较高,MVC 运行成本比膜技术低,可直接用MVC 脱盐,否则需要先根据TDS 含量确定是否需要进行脱盐,若TDS含量很低,符合回用或排放标准,只需要预处理技术和有机物处理技术;若需要脱盐,选择一种或多种合适的膜技术,将页岩气废水浓缩至MVC 运行成本较低的浓度,MVC 对膜处理后的浓水处理,将浓水浓缩至饱和TDS 浓度后,进行结晶处理或回收固体盐。

表3 不同页岩气废水处理技术的比较

图1 页岩气废水处理技术组合

Shaffer等[32]提出,页岩气行业内回用机会的减少以及对产出水处理日益严格的限制,将有力推动产出水淡化,使其在行业外回用。MVC、MD和FO技术是页岩气产出水脱盐有前途的处理技术。Chang 等[19]首次评估了各种膜技术用于页岩气废水回收或排放的性能,并提出了面临的挑战和未来的研究需求。

5 结语

页岩气废水成分复杂,单一技术无法有效处理,可行的处理方案为一系列技术的组合。页岩气废水处理的关键在于脱盐,脱盐之前预处理技术和有机化合物处理技术可以有效减轻热或膜设备的结垢,从而确保脱盐效果。由于页岩气废水中有机化合物复杂及缺少充分的有机化合物信息,合适的有机化合物处理技术需要通过试验加以选择。MVC脱盐范围广泛,但能耗较高。膜技术,如NF、RO、FO、MD和ED已经成功应用于处理页岩气废水,但膜易受污染,预处理要求高。无论是热技术还是膜技术,脱盐成本都远远高于海水淡化的成本。

今后对页岩气废水中特定有机化合物处理和转化的研究将有助于采用合适的有机化合物处理技术,同时由于生物法的成本远低于AOPs,可以通过驯化得到耐盐菌或直接向生物反应器中接种嗜盐菌降解页岩气废水中的有机化合物。脱盐方面,通过系统设计和配置进一步降低MVC 的成本,增强膜的抗污染性能从而降低预处理成本,是重点研究方面。此外,常规膜技术(如RO)和强化的膜技术(如OARO、PRO 和MDC 等)的组合使用,使脱盐后浓水TDS 达到饱和浓度且能耗成本低于MVC,将有助于膜技术取代热技术。膜技术和/或热技术组合处理后得到饱和TDS浓度的浓水,通过结晶得到固体盐处置或回收,是页岩气废水处理零排放的探索方向。页岩气废水的处理应针对页岩气开发与环境保护的需要,将页岩气开采工艺、有机化合物处理、废水回用、资源回收再利用、环境保护等多方面结合起来考虑,最终确定页岩气废水处理的工艺技术与方案。