变形铝合金表面锆基化学转化膜的研究现状

2020-11-26潘杰李焰

潘杰,李焰

(中国石油大学(华东)材料科学与工程学院,山东青岛266580)

变形铝合金经过多年发展,已经成为了建筑结构、机械设备、交通运输和耐用消费品等领域中应用最为广泛的一类有色金属基础材料[1]。通过加入铜、镁、锌、硅、锰等元素,可使铝合金的组织和性能发生改变,适宜作各种加工材料[2]。然而,铝合金在大多数情况下并不能直接投入使用,必须经过一定的表面预处理[3]。常见的预处理工艺包括电镀、化学转化、阳极氧化、气相沉积及有机涂层等。其中,化学转化作为一种廉价和易于实施的表面预处理技术而应用广泛。

传统的六价铬酸盐化学转化膜始于20 世纪30年代,并于21 世纪初发展到了顶峰,广泛应用于锌合金[4-5]、铝合金[6-7]等有色金属表面预处理。但其主要的试剂组成铬酸盐是一种对人类身体有害的致癌成分;随着人们对环保问题的关注以及各项环保法规(如RoHS、WEEE 等)的出台,消除化学转化膜中的六价铬已成为近10 年的迫切需求[8]。近几年,文献报道了许多与钢材[9]、镁合金[10-11]、锌合金[12]以及铝合金[13-15]表面三价铬以及无铬化学转化膜体系的研究进展。目前的无铬化学转化膜在耐蚀性等方面虽然仍与传统六价铬酸盐化学转化膜有一定的差距,但却是未来化学转化处理的重点发展方向。因锆、钛等过渡金属元素在其最高氧化状态下能形成非常稳定的难还原的氧化物,因此以含ZrF26-或TiF26-的酸或盐为基础开发的酸性无铬锆基化学转化液成为了当前的研究热点。

本文以几种典型的1×××、2×××、5×××、6×××和7×××系变形铝合金为线索,详述了近几年国内外在锆基化学转化膜领域的研究进展。详细讨论了典型变形铝合金组织和转化液添加剂对转化膜成膜过程、成膜机理的影响,以及影响铝合金表面转化膜组织、形貌和性能的因素。由于该领域中关于3×××和4×××铝合金的研究报道较少,本文不再赘述。此外,还对比了几种典型商业市售三价铬或无铬锆基化学转化液的成膜特性和成膜性能,为今后无铬转化膜的发展趋势和应用途径的探索提供了可参考的理论依据。

1 1×××系纯铝表面化学转化膜

1×××系铝合金为工业纯铝,为非热处理型铝合金。具有较高的成型性与耐蚀性,常被用于生产导电体、食品以及化工用基础管、板、线材和小五金件等。该系列铝合金中铝的含量可以达到99.00%以上,典型牌号如AA1050和AA1060等。

纯铝表面天然的氧化膜具有一定的耐蚀性,且1×××铝合金基体中可供化学转化阴极反应起始点的金属间颗粒和二次相较少。因此,近年来鲜有涉及该系铝合金表面锆基转化膜的文献报道。为了提高锆基转化膜在AA1050 表面的生成,Cerezo 等[16]的研究表明,在转化剂中加入Cu2+能促进富铜颗粒在铝合金基体上的沉积,为转化膜的成膜提供了额外的成膜点位。Sharifi等[17-18]就AA1050铝合金表面锆基转化膜的性能进行了研究。经化学转化处理后,AA1050 铝合金表面的自由能和表面粗糙度增加,与铝合金基体表面有机环氧/聚酰胺涂层的结合力和耐蚀性也相应提高。在3.5%的氯化钠溶液中浸泡30 天后,未处理及脱脂预处理试样上环氧涂层的脱落较为完全,而化学转化后的铝合金表面仍有少量涂层附着。同时,电化学和盐雾腐蚀试验的结果表明,锆基转化膜的覆盖降低了基体表面金属间颗粒在腐蚀介质中的阴极活性,提高了1×××系铝合金的抗点蚀能力。

2 2×××系铝-铜合金表面转化膜

2×××系为铝-铜合金,其组织中含有形态各异、大小不一的Al2Cu 和Al2CuMg 等金属间颗粒和二次相,属于可热处理型铝合金;其屈服强度较高、成型性好,具有良好的损伤容限和疲劳强度,是应用范围非常广泛的硬铝合金,常被用来制作高负荷部件,如航空器蒙皮和框架等[1]。在诸多关于2×××系铝合金表面化学转化膜的研究中,AA2024-T3铝合金是应用最为广泛的一种。

2.1 AA2024 铝合金表面化学转化膜的组成、结构和耐蚀性

2.1.1 转化膜成膜过程与组织结构

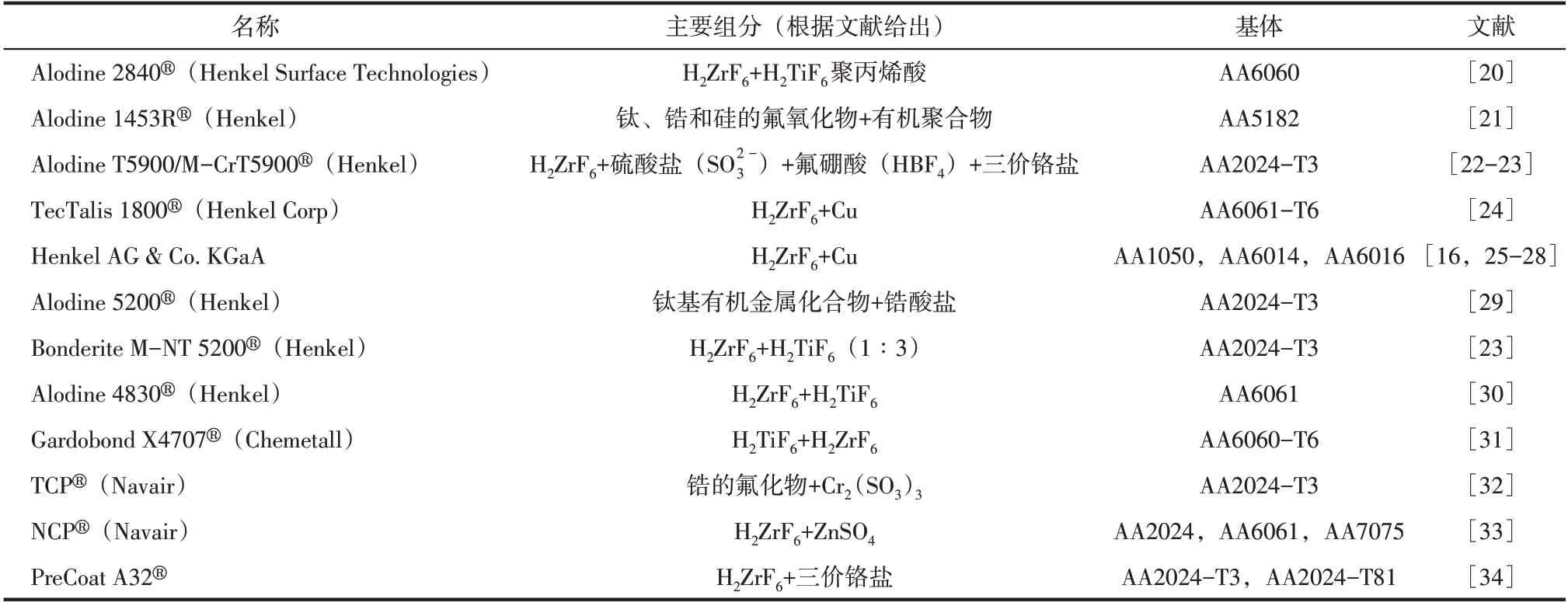

AA2024铝合金表面化学转化膜研究发展迅速,目前已开发出多种商业转化剂。含ZrF26-的H2ZrF6或K2ZrF6是铝合金表面锆基化学转化膜成膜过程中必不可少的物质,目前变形铝合金表面的商业转化剂如表1所示[19]。

在转化剂中适当添加质量分数小于5%的三价铬盐,可调配成为三价铬-锆转化剂,以进一步提高耐蚀性。Alodine T5900®和Alodine 5200®是两种典型的市售商业转化剂,其区别是前者添加了少量的三价铬盐,制备出的转化膜为典型的三价铬-锆化学转化膜(TCC)。Li等[22-23]最先采用这两种转化液,系统地研究了AA2024-T3 铝合金表面TCC 的结构、组成和耐蚀性。结果表明TCC 的膜厚可达90~100nm,大于无铬转化膜。其表层由ZrO2·2H2O以及Cr(OH)3组成,而底层则以氟铝酸盐KxAlF3+x为主。TCC成膜过程中,伴随着铝合金表面局部的金属阳极溶解和氧的阴极还原反应,三价铬和锆的氢氧化物在逐渐升高的pH驱动下逐渐形成转化膜[29]。Qi等[35]则采用另一种商用转化剂SurTec 650®系统研究了AA2024-T3铝合金表面三价铬-锆化学转化膜的成膜机理、结构和组成。结果表明转化膜主要包括富铬、锆的主体外层以及富铝、铜和氟的致密内层。在前120s 处理期间内转化膜厚度以0.23~0.27nm/s 的平均速率增长,随后降至0.04~0.05nm/s。

但是,AA2024 铝合金表面的三价铬-锆转化膜在空气中老化或在电解质中腐蚀后会检测出痕量的六价铬物质[36]。六价铬虽能为转化膜提供一定的自修复功能,但属于环保法规严格限制的一类有害物质。Shruthi等[37]通过实验得出六价铬的出现可能与转化膜中的三价铬被铝合金表面氧阴极还原反应过程中生成的H2O2所氧化有关,但是关于六价铬出现的机理仍有待进一步研究。

2.1.2 合金表面组织对转化膜成膜的影响

在AA2024 铝合金表面分布着富铜的S 相(Al2MgCu)金属间颗粒(intermetallics),通常作为转化膜成膜反应的阴极相,促进氧的还原反应,造成局部碱化,提高了转化膜的局部成膜速率[38-41]。Qi等[35]的研究表明,AA2024-T3铝合金表面S相附近形成的三价铬-锆化学转化膜的厚度和成膜速率均大于基体。

Saillard等[42]将AA2024试样进行190℃时效处理并与原本T3热处理状态下生成的三价铬-锆转化膜进行了对比分析。结果表明,时效处理增加了铝合金表面的铜覆盖率,一定程度上提高了整体转化膜的厚度;但是较厚的转化膜易产生较多的缺陷,进而降低耐蚀性能。George等[43]的研究也表明,铝-铜合金表面富铜粒子及其他金属间颗粒的含量及分布对转化膜成膜的均一性和完整性均有较大的影响。

2.1.3 转化膜结构与耐蚀性

转化膜的耐蚀性取决于转化膜的完整性与致密的膜层特点,Dong 等[44-45]的研究表明,AA2024-T3表面生成的三价铬-锆化学转化膜能有效地阻隔含Cl-溶液中的电解质向基体的渗透。其在转化膜的成膜过程中引入-1.5V阴极电场对转化膜的构建进行调控,提高了转化膜的致密度及耐蚀性。Qi等[46]指出成膜时间对于AA2024-T3 表面转化膜的耐蚀性起着至关重要的影响。电化学测试结果表明,与900s和1800s的成膜时间相比,300s或600s钝化形成的三价铬-锆转化膜具有最佳的耐蚀性;较长的成膜时间提高了膜表面微裂纹等表面缺陷出现的概率,进而影响转化膜的耐蚀性。

表1 典型变型铝合金表面市售商业锆基、锆/钛基化学转化剂

2.2 AA2024铝合金表面无铬转化膜

对于2×××系铝合金,除了上述三价铬-锆化学转化膜之外,向锆基转化剂中加入含钛的H2TiF6或K2TiF6,发展出了目前主流的无铬化学转化膜(NCC)转化剂体系。张博等[47]用H2TiF6和H2ZrF6为主盐,在AA2024 铝合金上制备了有色锆-钛转化膜,结果表明生成的转化膜主要由金属氧化物(TiO2、ZrO2和Al2O3等)和金属氟化物(ZrF4和AlF3等)组成,转化膜的腐蚀电位提高了270mV,腐蚀电流密度降低了2个数量级,经168h中性盐雾试验后,膜层颜色略有变浅,但无明显腐蚀产物生成。

Li 等[33]报道了一种含锌的无铬锆基转化膜在AA2024-T3 表面的理化特性和耐腐蚀性能。所形成的锌-锆转化膜外层富含锆和锌的氢氧化物,内层界面区域则富含铝、氧和氟等元素,膜厚约为100nm,且转化膜在富铜金属间二次相及其周围的厚度更大。此种锌-锆转化膜在无氯和低氯电解质溶液中可以为铝合金提供良好的耐蚀性。但是,由于膜中Zr(OH)4和Zn(OH)2具有一定的溶解度,中性盐雾和薄层雾(thin-layer mist corrosion tests,TLM)加速腐蚀试验结果却表明锌-锆转化膜对AA2024-T3几乎没有腐蚀保护效果,这与三价铬-锆转化膜相比还有很大的差距。

Yoganandan 等[48]在含有Zr(NO3)4的转化液中加入了H2O2和Ce(NO3)3,研究了Ce3+的加入对AA2024铝合金表面转化膜耐蚀性和自愈性的影响。结果表明,铈的氧化物和氢氧化物与ZrO2同时在AA2024铝合金基体表面沉积,168h 的中性盐雾试验和模拟划痕实验表明转化膜具有一定的自愈性以及与铬酸盐相近的耐蚀性。

2.3 预处理及后处理对AA2024转化膜成膜特性的影响

化学转化膜在成膜前一般需要经过若干预处理步骤,主要包括脱脂和脱氧,其目的是为了获得更均匀致密的化学转化膜。预处理会对铝合金基体产生刻蚀效果,在一定程度上影响试样的表面粗糙度、点蚀密度和点蚀深度,这往往会影响铝合金表面形成的化学转化膜质量,因此在钝化前选择合适的预处理方法非常重要。

对于AA2024 铝合金来说,预处理步骤主要考虑的是富铜二次相对成膜的影响,Campestrini 等[39]已经就预处理对铬酸盐转化膜成膜的影响做了详细研究。Li等[49]采用Alodine 5900 RTU®研究了前处理时间对AA2024-T3铝合金表面三价铬-锆化学转化膜耐蚀性的影响。结果表明酸性脱氧剂Turco Liquid Smut-GoNC®(体积分数20%)处理的时间越长,表面的粗糙度、点蚀密度和点蚀深度越大,即由于过强的侵蚀性,使富铜金属间颗粒周围的铝基体被过度溶解,这种情况并不利于成膜,因此不宜超过2min。而经0.1mol/L NaOH 水溶液脱氧前处理的试样表面粗糙度较低,点蚀坑相对较小,有利于获得厚度更均匀、耐蚀性能更好的转化膜。此外,Verdalet-Guardiola等[50]进一步证明了AA2024-T3铝合金试样初始粗糙度越大,成膜动力越大,但过快的成膜速率反而不利于提高转化膜的耐蚀性。

类似地,Qi等[51]采用先碱洗后在稀硝酸或商业酸性脱氧剂中进行酸洗的预处理步骤研究了AA2024-T3 表面铜和残余金属间二次相的分布。结果表明,在用商业脱氧剂进行预处理后,铝合金表面出现大量的电活性铜,这可能与基体中S相颗粒发生脱合金从而形成海绵状富铜金属间二次相有关。在此基础上,Viroulaud等[52]研究了商业脱脂和酸洗脱氧表面预处理对纯铝和AA2024-T3 铝合金三价铬-锆转化膜性能的影响。结果显示,酸洗脱氧预处理除了大大降低了铝合金表面的原生氧化物含量,会导致铝合金表面铜的不均匀分布,易形成较不连续、局部较厚(约100nm)的转化膜,容易在局部产生微裂纹。而抛光或碱性脱脂预处理后铝合金表面形成的转化膜厚度均一(50~80nm)。因此,过度的预处理反而会降低转化膜成膜的均一性和完整性。就脱脂与脱氧这两步来说,后者对转化膜成膜的影响更为显著。

后处理工艺包括时效处理和恒温水浴,其主要作用是提高转化膜的均匀性和致密度,是时间、温度以及pH 等参数之外的另一重要工艺参数。转化膜的时效处理又称为空气老化处理,其决定着转化膜成膜后一段时间内转化膜表面特性的变化。Li等[53]报道了时效温度和时效时间对AA2024-T3表面三价铬-锆转化膜物理结构和耐蚀性能的影响。结果表明,在室温、55℃、100℃及150℃的气氛中经过时效处理,可以有效预防转化膜中出现孔隙或其他缺陷,提高转化膜的物理阻隔特性,提高耐蚀性。但是过高的温度(如150℃)会使试样表面出现收缩和起裂,反而不利于提高耐蚀性。试验表明,在室温下的长时间时效最有利于提高转化膜的耐蚀性。Qi 等[46,51]提出不同温度的水浴也能稳定形成新的转化膜,提高其耐蚀性。相关研究结果表明转化膜在40℃纯水浴中浸泡可以保持转化膜中氢氧化物的占比,经120s 浸泡后转化膜的耐蚀性明显提高;而较低的水浴温度,如20℃下浸泡后的转化膜耐蚀性略低。

后处理时间对转化膜内元素的再分布也有一定的影响。Stoica等[54]和Ely等[55]研究了商业后处理液SOCOSURF PACS®(含双氧水和三价镧盐) 对AA2024-T3 铝合金表面三价铬-锆化学转化膜成分、结构和腐蚀性能的影响。元素的深度分布结果表明,处理后转化膜表层的镧元素分布均匀且主要集中在转化膜外部,其对封闭转化膜缺陷和耐蚀性能起着重要作用。

六价铬是化学转化膜中不希望出现的一类物质。Qi 等[35]研究了三价铬-锆转化膜中六价铬的演变过程,结果表明,六价铬物质在经空气老化处理24h后转化膜中的拉曼峰强度明显低于新形成的转化膜,这是由于六价铬在转化膜中的裂纹底部发生了还原。此外,在含有Na2SO3的水溶液中浸泡一段时间也可消除转化膜表面的六价铬物质,但是SO2-3向转化膜内层的扩散有一定的阻力。其最新的研究成果表明[56],在转化液中添加一定的FeSO4可率先与文献[37]提到的H2O2反应生成Fe3+,有效地抑制新生成转化膜中六价铬的出现。也有文献指出,部分商业转化剂中通过人为添加的H2O2氧化部分三价铬,以利用生成六价铬物质的特性提高转化膜的自愈性[57]。

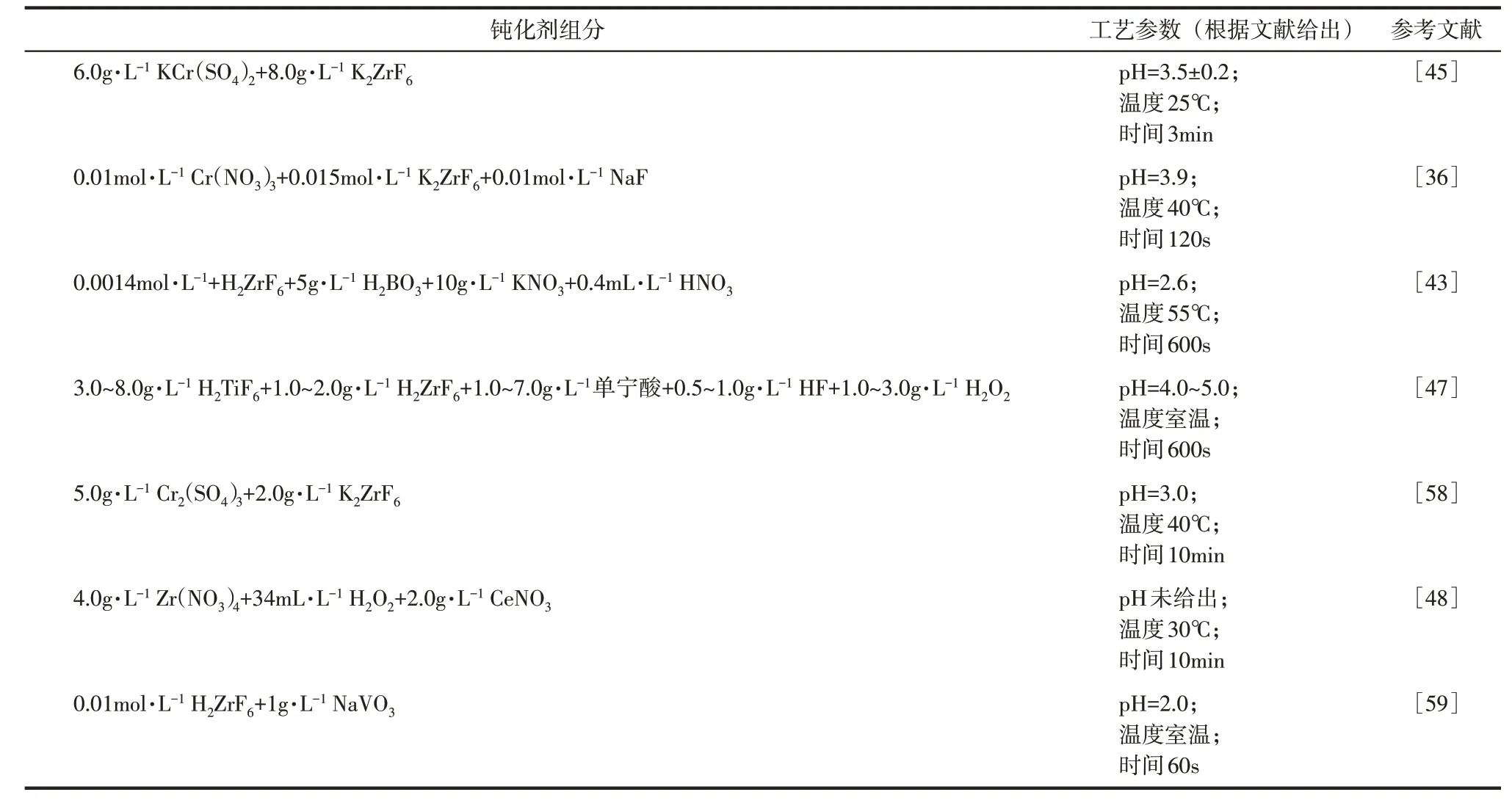

已公开的转化配方及工艺如表2 所示。由表2可以看出,三价铬仍是AA2024铝合金表面锆基化学转化配方中不可或缺的添加剂之一。目前关于AA2024 铝合金表面三价铬-锆转化膜的研究较为成熟,已经有许多商业配方投入实际应用;寻找其他可替代三价铬以及六价铬添加剂的成膜要素已然成为下一步研究的热点和改进方向。

3 5×××系铝-镁合金表面锆基化学转化膜

5×××系列铝合金又称为防锈铝-镁合金,代表牌号有AA5052、AA5083、AA5754 及AA5086 等,主要的合金元素为镁,其含量在1%~5%之间。5×××系铝合金的主要特点是焊接性、耐蚀性好,不经热处理而由加工硬化可以获得较高的强度。广泛应用于油箱、汽油或润滑油导管、各种液体容器和其他在液体或气体介质中工作的低载荷零件。

AA5052铝合金是含有2.5%的镁和少量铬的中强度铝合金,可焊性较高。Chen等[60-61]较早研究了AA5052 铝合金表面锆基转化膜的成膜特性和耐蚀性。通过比较转化液中Cr2(SO4)3添加的浓度和转化膜成膜时间,得出当三价铬浓度为0.01mol/L 时,成膜300s 所形成的化学转化膜厚度适中,具备最佳的耐蚀性;但是,当转化时间延长到10min 时,在涂层表面会产生许多明显的微裂纹。Zhang 等[62]以K2ZrF6和K2TiF6为主盐,KMnO4为氧化剂,NaF为催化剂,制备了转化液,并讨论了氟硅烷(FAS-17)表面改性添加剂对其防污性能的影响。结果表明,AA5052 铝合金表面制备的转化膜主要由AlF3·3H2O、Al2O3、MnO2和TiO2组成,具有良好的耐腐蚀性。其在质量分数为3.5%的NaCl 水溶液中的腐蚀电位增大约590mV,腐蚀电流密度则从1.10μA/cm2降至0.48μA/cm2。通过在NiF2水溶液中进行密封处理,消除了表面微裂纹的影响,进一步提高了转化膜的耐蚀性,腐蚀电流密度下降至0.04μA/cm2。此外,通过氟硅烷(FAS-17)表面改性,转化膜因CF2、CF3等低表面能基团的存在而变得疏水,接触角测量值可达136.8°。

表2 AA2024铝合金表面锆基化学转化膜

AA5083 铝合金在船舶工业中主要作为船体结构材料而得到广泛应用,具有低温下较高的疲劳强度;其相对较低的镁含量降低了应力腐蚀开裂的敏感 性。Liu 等[63]采 用H2ZrF6和H2TiF6为 主 盐 在AA5083-H116 铝合金上制备了无铬锆基化学转化膜。结果表明,转化膜主要由均质致密的纳米球状颗粒组成,其主要成分是由铝、镁、锆、钛、氟和氧等元素组成的复合氧化物。盐水全浸试验和中性盐雾试验的结果表明,这种纳米结构的转化膜能作为保护性的物理屏障抑制腐蚀反应的阳极过程和阴极过程,且耐中性盐雾腐蚀的时长可达240h。李欣琳[64]通过对膜层的耐蚀性测试,指出以天冬氨酸(C4H7NO4)为添加剂的锆-钛转化膜具有更优异的耐蚀性,而进一步添加高分子有机物壳聚糖以及聚乙烯醇(PVA)后,获得的转化膜的耐蚀性以及与基体、漆膜的结合都得到了大幅改善。壳聚糖的加入促进了锆、钛元素共同沉积,而PVA 携带的含氧基团上的孤对电子能与Zr4+、Ti4+结合,以锆-钛络合物的形式沉积在基体表面;这两者结合能有效地提升膜层的耐蚀性以及与基体的结合强度,填补了转化膜的裂纹空隙。

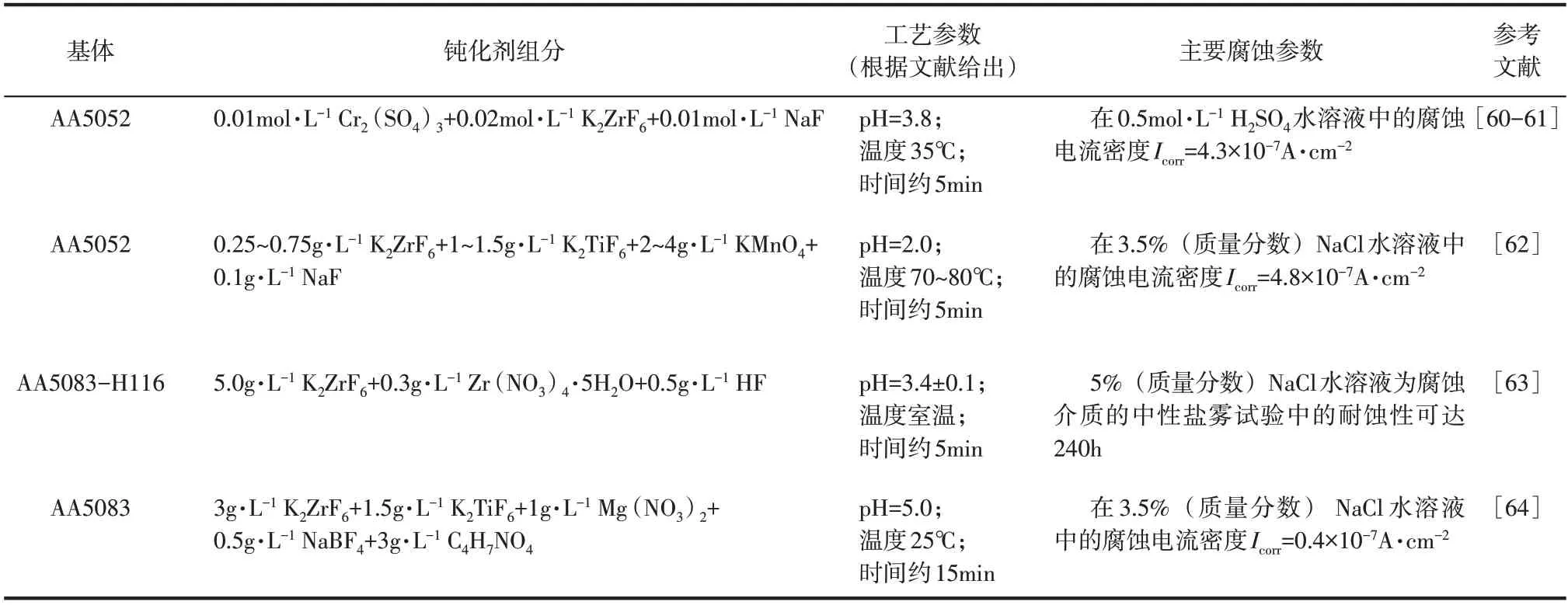

目前已公开的适用于5×××系铝合金的转化液组成、成膜工艺参数以及主要耐蚀性指标如表3所示。由表3可见,转化液以含ZrF26-或TiF26-的酸或盐为主要原料,辅以加入各种能够消除转化膜表面微裂纹、提高转化膜完整性的添加剂,以进一步提高转化膜的均一性、耐蚀性和涂层结合力。

4 6×××系铝-镁-硅合金表面转化膜成膜特性

6×××系铝合金中的主要合金元素为镁与硅,辅以添加少量的铜。其加工性能极佳,具有优良的可焊接性、韧性及电镀性,易于抛光、上色膜,阳极氧化效果优良,是典型的的挤压合金。其广泛应用于农业、交通以及建筑行业,属于可热处理型铝合金。这一系铝合金常见的牌号有AA6014、AA6061、AA6063等。

4.1 铜元素在转化膜成膜过程中的作用

与2×××系铝合金类似,金属间二次相在6×××系铝合金表面转化膜的成膜过程中也扮演着重要的角色,作为阴极相为转化膜的优先成膜提供了场所[38]。最早Lunder[31]、Nordlien[20]及Andreatta[65]等分别采用商业转化液Gardobond X4707®及Alodine 284®研究了锆-钛转化膜在AA6061 铝合金上的成膜特性。研究结果表明,基体中的阴极二次相[如α-Al(Fe,Mn)Si 等]表面的转化膜成膜均匀且厚度较大,而基体表面的转化膜成颗粒状散布分布,这种转化膜在局部厚度上的横向差异降低了转化膜的耐蚀效果。

表3 5×××系铝合金表面锆基化学转化膜

6×××系铝合金中铜元素虽然不是主要合金元素,但是基体中为数不多的富铜金属间二次相及基体表面二次沉积的富铜颗粒显著影响转化膜的成膜过程。

Sarfraz 等[28]注意到铜元素在AA6014 铝合金表面转化膜成膜过程中的重要作用,并研究了其对金属间二次相表面锆基转化膜成膜的影响。他们采用一种含铜的Henkel®商业转化液(铜含量小于50mg/L),在AA 6014 铝合金表面制备了厚度25~30nm 的锆基化学转化膜。不同成膜时间下的研究结果表明,ZrO2为转化膜的主要组成物质,其次为CuO;而后者在铝基体晶界和富铜的金属间二次相表面瞬时成核,为随后转化膜均匀地平面内生长提供了更多的生长点,也为表面的化学转化提供了额外的阴极点位,促进了转化膜的均一性和完整性。

表面预处理对转化膜成膜同样有重要的影响。Cerezo等[16,25]采用相同的商业Henkel®钝化剂进一步证明酸性和碱性预处理可调节AA6014铝合金基体上活性铜的再分布,进而调控了转化膜的均一性及完整性。此外,预处理还可提高AA6014表面羟基的含量[26]。对于羟基含量为13%和22%的样品,转化膜厚度较低;而对于羟基含量在46%~52%之间的样品,转化膜厚度较厚。游离的氟化物主要与羟基相互作用,较多的羟基有利于铝合金表层氧化层的活化溶解,提高了转化膜的成膜效率。

4.2 钼/锰/钒/镍等元素以及其他添加剂在转化膜成膜过程中的作用

钼元素在水溶液中可以形成可溶性的含氧阴离子,其还原过程能提高转化膜的自愈性,降低裂纹、破损等缺陷的出现。陈龙等[66]采用H2TiF6和H2ZrF6为主盐的化学转化液,辅以加入的有机酸着色剂和Na2MoO4,在AA6063 铝合金表面制备了一种淡黄色的锆-钛-钼转化膜。结果表明,转化膜的致密性和耐蚀性较好。转化膜具有一定的自愈性,盐雾腐蚀气氛中的人造划痕有逐渐愈合的趋势。Zhan 等[67]以K2TiF6和K2ZrF6为主盐,在转化液中加入某种钼酸盐,使AA6063-T6 表面的转化膜在质量分数5%的NaCl 水溶液中的阻抗值增加了近4倍。

低浓度Mn2+的添加可以提高转化膜的均一性,减少转化膜中的微裂纹。Yi 等[68]的研究表明,AA6063 铝合金基体表面优先沉积的MnOOH 促进了转化膜中Na3AlF6的成核,可使转化膜均匀地生长。与ZrO2相连的V5+离子化合物可在膜层破损点形成含有VO3-的水合物,提高转化膜的自愈性。Zhong等[69]在AA6063铝合金表面制备了一种经H2O2改良的新型自修复V-Zr 复合转化膜。转化膜中的钒化合物与ZrO2在局部损伤区域相结合,通过钒酸盐的水解-缩聚过程实现了自修复效果,提高了转化膜的耐蚀性。Zhu 等[70]研究了钒的加入对AA6063-T6表面锆-钛转化膜与环氧粉末涂层结合力的影响。结果表明NaVO3的加入提高了转化膜表面的自由能,降低了表面疏水性,与环氧涂层的结合强度由0.77MPa 增大到4.1MPa。但是,与Cr6+类似,V5+的自愈性会随着较长的腐蚀过程而逐渐消失。此外,Ahmadi 等[59]证明了这种经过钒酸盐修饰的锆基转化膜在AA2024铝合金表面也具有较高的耐蚀性。

在转化液中添加单宁酸或者硒、镍等稀土元素可使转化膜具备不同的颜色。Yi等[71]在含H2TiF6和H2ZrF6的转化液中加入单宁酸,在AA6063-T6表面制备了一种金色转化膜。结果表明,单宁酸中多酚结构在邻位上的羟基可与金属离子反应形成金属-有机配合物,提高了耐蚀性。且金色的转化膜形成的机理与转化膜中主要成分Na3AlF6的成核和长大有关。陈延益等[72]以K2ZrF6为转化液主盐,Ni2SO4·6H2O为着色剂,实现在常温下对AA6063铝合金的无铬黑色化学转化处理,处理液无需另外添加氧化剂而性能稳定,数分钟内可快速成膜,但是Ni2+通常会与Zr4+竞争成膜点位,降低了成膜的均一性。于强等[73]采用K2ZrF6为主盐,辅以添加SeO2,在AA6063铝合金表面制得了红色的锆-硒化学转化膜。结果表明,此种红色转化膜层主要是由Na3AlF6、ZrO2、硒盐和复杂的有机螯合物等构成,耐蚀性与传统的铬酸盐转化膜较为接近,且与清漆具有良好的结合力。

有机膦酸可以通过自组装与大多数金属紧密螯合,其中的一些基团在随后的有机涂层中与极性基团形成强烈的化学键,这对提高耐蚀性和涂层结合强度特别有利。Wang 等[74]用H2TiF6、H2ZrF6和氨基三亚甲基膦酸(ATMP)等物质在AA6061 铝合金表面制备了一种锆-钛基膦酸转化膜,并与铬酸盐转化膜的耐蚀效果进行了对比。电化学测试结果表明,强螯合剂ATMP的加入能够充分发挥锆的交联作用,使这种锆-钛基膦酸转化膜的耐蚀性尽可能地接近六价铬酸盐转化膜。此外,Wu 等[75]还研究了转化膜对AA6014-T4 和AA6016-T4 铝板翼缘搭接黏连强度的影响变化。结果表明,中性盐雾腐蚀140h 后,裸铝接头黏接强度降至零,而化学转化处理后的胶接强度此时仅降低了30.25%,转化膜最大限度地降低了黏结接头的强度退化。

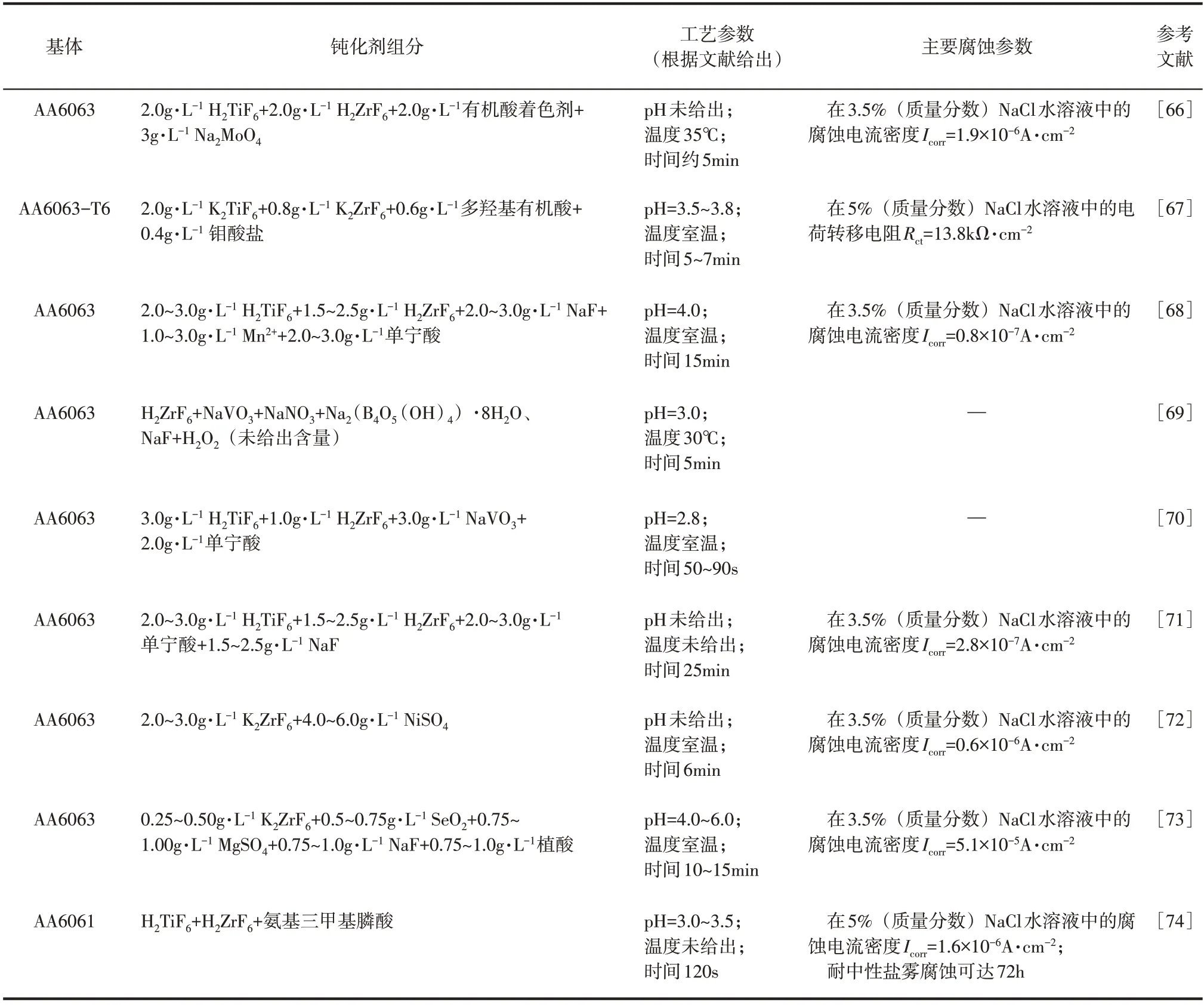

总结上述已公开的适用于6×××系铝合金的转化液组成、成膜工艺参数以及主要耐蚀性指标,如表4 所示。与5×××系铝合金类似,转化液配方中主要含有ZrF26-的酸或盐,并更多地依赖各种功能化的无机及有机添加剂对转化膜的性能进行调控。

5 7×××系铝-锌-镁合金表面化学转化膜成膜特性

7×××系铝-锌-镁合金可分为焊接构建材料和高强度合金材料两种。以合金元素锌为主的超硬铝合金AA7075 为代表,其自20 世纪40 年代起就已应用于飞机制造业,成为航空工业上广泛应用的超高强度可热处理变形铝合金。向含3%~7.5%锌元素的AA7075铝合金中添加适量镁,可形成强化效果显著的MgZn2金属间二次相,使该合金的热处理效果大大提高。此外,AA7075 铝合金中还加入了少量的铜元素,铜存在于尺寸较小的球形Al-Cu-Mg 金属间二次相中以及较大的Al-Cu-Fe 二次相中[76-77]。经过固溶处理后的AA7075-T6航空超硬铝合金具有极高的强度及抗应力腐蚀断裂的性能,但相比于AA2024等普通航空硬铝铝合金,当暴露在腐蚀性环境中时,这种合金对局部腐蚀(包括点蚀、晶间腐蚀和缝隙腐蚀)更为敏感[78-79]。

5.1 不同商用转化剂的成膜效果和耐蚀性对比

目前关于7×××铝合金表面的锆基转化膜应用主要以市售商业转化剂为主,以期望在较为苛刻的服役环境中实现较好的耐蚀性。Munson 等[80]对比了一系列商用三价铬-锆转化剂以及一种无铬转化剂在AA 7075-T6 铝合金表面的成膜效果。其通过中性盐雾试验和薄层雾试验对不同商用钝化剂的耐蚀性进行了评价。图1 为几种主要的三价铬-锆转化剂的元素含量对比,钝化剂中铬的含量分别为Luster-on®中 416mg/L, Chemeon®中 332mg/L,Henkel®中327mg/L,SurTec®中119mg/L;锆/铬元素 比 分 别 为Luster-on®中2.1,SurTec®中2.0,Henkel®中1.7,Chemeon®中0.9。耐蚀性试验的结果如表5 所示,在平均点蚀深度、平均表面粗糙度、失重比、平均点蚀面积等方面,Luster-On®耐蚀效果优于其他,具有最高的铬元素浓度和锆/铬比。

表4 6×××系铝合金表面锆基化学转化膜

图1 几种典型三价铬-锆钝化剂主要元素含量的ICP-OES分析结果[80]

在这些商业转化剂中,Munson 等[81]选择SurTec 650®钝化剂及其E、C 和V 的3 种类型,研究了浸渍与喷涂两种工艺对AA7075-T6 表面形成的化学转化膜结构和化学成分的影响。结果表明浸渍成膜优于喷涂成膜;浸渍成膜的厚度大于喷涂,且喷涂成膜耐点蚀性较差。此外,在SurTec650®3种不同类型的转化剂中,铬元素浓度相似(约150mg/L),而另一主要元素锆的平均含量是铬的两倍。与其他铝合金一样,AA7075 铝合金表面金属间颗粒及其边缘的转化膜厚度略大。使用SurTec 650E®所形成的转化膜厚度大于其他两个,耐蚀性最佳,而SurTec 650C®所形成的转化膜在腐蚀介质中对微裂纹极为敏感。除此之外,Munson 等[82]还通过旋转圆盘电极得出,转化膜通过在阴极活性金属间相上提供扩散势垒和可能的氧化学吸附阻塞点来抑制溶解氧的阴极还原反应。

5.2 转化膜预处理后3 种高强度变形铝合金的耐蚀性

Li等[83-84]分别对比了经三价铬-锆以及无铬锌-锆化学转化膜预处理后,AA2024-T3、AA6061-T6和AA7075-T6 这3 种铝合金的耐蚀性。制备三价铬-锆转化膜所采用的商业转化剂是上文提到的Alodine5900®,而无铬的锌-锆化学转化膜所采用的转化剂是含约400mg/L 锌元素的NAVAIR NCP®。结果表明,AA2024 和AA7075 铝合金富铜金属间二次相表面的转化膜较厚但缺陷较多,而AA6061表面的转化膜完整性较好。在低氯电解质的室温全浸试验中,三价铬-锆转化膜对这3 种合金都提供了腐蚀防护,有效地抑制了AA6061 和AA7075 表面的阴极反应和AA7075 表面的阳极反应。3 种合金在低氯电解质中的点蚀被抑制,极化电阻Rp从大到小依次为AA6061、AA7075 和AA2024;3 种铝合金表面点蚀率从大到小依次为AA2024、AA7075和AA6061。

此外,Li 等[33]还通过研究得出锌-锆转化膜中的Zr(OH)2和Zn(OH)2与Cr(OH)3相比稳定性较差,仅能为3种合金提供较低的防护性能,但是在中性盐雾、薄层雾腐蚀和7天海滩曝露试验中的耐蚀性仅为三价铬-锆转化膜处理后试样的1/5。综上,无铬锆基转化膜虽然在一定程度上可以防止高强度铝合金在腐蚀介质中发生局部腐蚀,但是在同等膜厚的情况下仍优先选择三价铬-锆化学转化膜。

表5 不同商业钝化剂化学转化处理下AA7075-T6在7天中性盐雾试验及薄层雾腐蚀试验后的性能指标[80]

Liu 等[85]以5g/L 的K2ZrF6、3.5g/L 的K2TiF6、2.5g/L 的NaF 和ATMP 为基料配制了转化液,并在AA7A52铝合金上制备了一种锆-钛基膦酸转化膜。结果表明,未处理和锆-钛膦酸转化处理试样在质量分数为5%的NaCl水溶液中的腐蚀电流密度分别是26.94μA/cm2和0.093μA/cm2,转化膜处理后试样的耐中性盐雾腐蚀时长可达120h,耐蚀性强于文献[70]中提到的AA6061表面锆-钛膦酸转化膜。结合力的测试还表明经化学转化预处理后,AA7A52基体与环氧底漆的结合强度提高了1倍。

Coloma 等[86]以8g/L 的K2ZrF6和K2TiO6为 主 盐,辅以加入20g/L的Na2MoO4·2H2O和20g/L的KMnO4,在AA2024-T3 和AA7075-T6 表面制备了无铬转化膜。结果表明,经化学转化处理后的AA2024耐蚀性略差于AA7075;虽然这种无铬锆基化学转化膜能为这两种航空高强铝合金提供一定的临时防护,但是在更为严苛的特殊服役环境中还不能满足航空工业的要求。

6 结语

目前来看,铝合金表面锆基化学转化膜作为一种环境友好型的化学转化膜,在提高铝合金耐蚀性和与有机涂层结合力等方面发挥着重要的作用,可以为铝合金基体提供一定的临时防护,已经成为铝合金表面预处理领域不可或缺的工艺环节。其转化液配方中主要以含ZrF62-和TiF62-的酸或盐为基料,辅以含钒、钼和锰等元素的无机添加剂和其他有机添加剂。

铝合金基体中的二次相金属间颗粒对转化膜的成膜动力学与成膜特性有着重要的影响,直接影响转化膜的成膜完整性与均一性,进而影响转化膜的耐蚀性以及与后续涂层体系的结合力。

目前,无铬锆基转化膜的耐蚀性还不能与传统铬酸盐转化膜一样,在更为苛刻的腐蚀环境中为铝合金提供较为出色的腐蚀防护,相关技术的发展仍然处于起步阶段;三价铬仍然是某些商业锆基转化液中所必需的添加剂。因此,对于无铬锆基化学转化膜的发展方向,一方面是改善现有的钝化剂配方,通过无机/有机添加剂的添加以及优化成膜工艺等方面提升转化膜成膜的完整性、均一性,提高与有机涂层的结合力;二是开发低毒或无毒的环境友好型无铬锆基化学转化膜成膜工艺和配方;三是化学转化膜必须适应更为广泛的新型铝合金材料发展需求。随着铝合金新材料(如高强度铝锂合金、铝基复合材料等)开发的逐渐深入,可以通过施加脉冲电场、超声场及磁场等外加作用场对铝合金表面构建化学转化膜的组成、结构以及性能进行调控,以满足不同行业、不同类型铝合金的发展需求以及更为苛刻的服役环境。