基于ProCAST的铝合金吸阀壳体铸造模拟

2020-11-26李维俊黄耀光陆致金邱戈百色学院材料科学与工程学院广西百色533000

李维俊 黄耀光 陆致金 邱戈(百色学院 材料科学与工程学院,广西 百色 533000)

0 引言

普通铸造生产主要依靠铸造设计师的经验,产品试制周期较长、成本较高,且不能保证质量。而铸造模拟软件的应用,有效的改善了这一现状,对于缺乏经验的年轻铸造工程师而言,是一个重要的辅助工具[1-2]。为了生产出合格的铸件,需要对各个影响因素进行有效控制,ProCAST软件采用有限元方法进行模拟计算,可以进行传热计算、充型流动过程计算、热场耦合应力场计算、微观组织模拟及缩孔缩松预测模拟,因此,ProCAST软件是一款功能强大的铸造工艺模拟软件[3-5]。

砂型铸造是传统的铸造方法,适用于各种形状、大小及用途铸件的生产,工艺过程包括混砂、造型、造芯、烘干、合箱、浇注等,研究其中影响成品率的影响因素有着重要意义[6-7]。本文针对铝合金吸阀壳体的砂型铸造工艺进行模拟研究,并根据模拟结果进行工艺改进,对实践生产具有一定借鉴作用。

1 铸件及造型材料

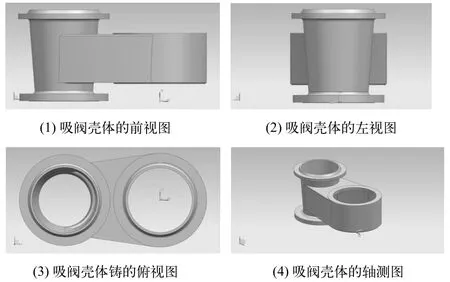

图1为铸件吸阀壳体三维实体模型,其工作时内腔主要承受正压及负压压力,法兰连接处受固定螺栓约束。壳体质量约为30.0kg,轮廓尺寸为721×352×352mm,壁厚最厚位置将近30.6mm,最薄位置将近10.0mm,平均壁厚为12.2mm。

图1 吸阀壳体三维实体模型

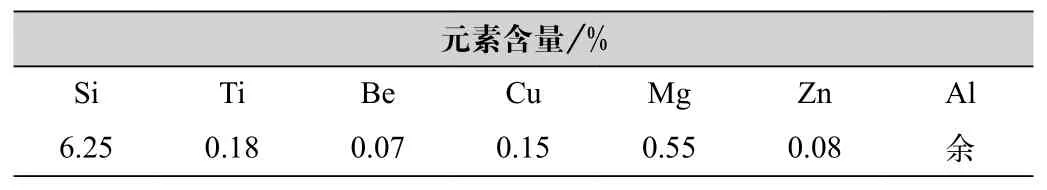

铸件材质为 ZL114A合金,其力学性能较高,抗拉强度达到310MPa,伸长率大于3%,布氏硬度大于95HBS,铸造性能优良,同时具有较好抗氧化和抗腐蚀能力。其物理性能、化学成分分别见表1、表2。

表1 ZL101A合金的物理性能

表2 ZL114A合金的化学成分

铝合金铸件容易产生气孔、针孔等缺陷,且本次铸件平均壁厚为12.2mm,容易导致铸造问题,因此型砂还需考虑发气量是否足够、流动性是否好、是否易紧实等一系列问题。所以为了能获得高精度、表面光洁、强度高的铸件,经过全面的对比和分析后,最终选择了碱性酚醛树脂自硬砂。

2 铸造工艺设计

浇注位置是指浇注时铸件在铸型中的空间位置,对铸件的凝固有着重要影响,主要考虑铸件的重要部位、重要加工面应朝下或者呈直立状态;使铸件的大平面朝下;保证铸件充型正常;有利于铸件补缩等。铝合金凝固实际过程比较复杂,且很有可能发生氧化反应,由此产生氧化膜,在充型过程中在某处聚集,导致铸件出现缺陷。综合考虑,为使金属液能够平稳充型,减少氧化,决定选择底注式浇注系统进行水平倾注。

由于吸阀壳体结构相对复杂,所以选用一箱一件方案。按照铸件的技术要求,其尺寸公差应该达到GB/T 6414—1999的CT11-12级,根据铸件毛坯尺寸,对照国标,确定铸件尺寸公差为3.6mm。机械加工余量等级取F-H级,所以法兰盘取5mm。材料为铝硅合金,且收缩时受到一定阻力,所以铸造收缩率取1%。造型时使用木模,型砂为自硬树脂砂,起模斜度取0°35′。吸阀壳体上的螺栓孔直径小于20mm,所以选择不铸出。砂芯较大,采用芯骨作为支撑。

浇注时间对充型过程及铸件质量有着重要影响,可以通过下式进行确定:

式中:τ为浇注时间;G为包括冒口在内的铸件总重量;δ为铸件壁厚;s1为浇注金属的系数。带入吸阀壳体数据,计算出浇注时间约为15s。

本次模拟将采用两个方案进行浇注,方案一为立做平浇,浇注系统采用开放式,各单元截面比为∑F直:∑F横:∑F内=1:2:3,如图2。浇注系统设置在砂芯中,底注反雨淋式,采用埋管造型。浇注时对砂型冲击较小,充型均匀平稳,可减少金属液氧化和飞溅。但由内浇道位于底部,铸件大部位于上侧,所以上部较远的部分可能会产生冷隔、浇不足等缺陷。

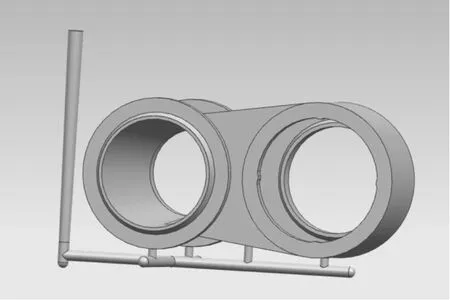

方案二采用平做平浇方式,浇注系统采用开放式,各单元截面比为∑F直:∑F横:∑F内=1:2:3,如图3。浇注系统采用埋管造型,布置在铸件外侧,底部浇注,造型、下芯比较方便,铸件上部远离内浇口,可能产生浇不足等缺陷。

图2 立做平浇

图3 平做平浇

3 铸造模拟

3.1 网格划分

通过UG NX8.0软件建立三维实体模型,将导出的igs格式的文件提供给ProCAST的Mesh模块,进行网格划分。在保证计算精度的前提下,为了提高计算速度,将对铸件、砂芯、浇注系统和砂箱采用不同的单元尺寸。重点分析的铸件、砂芯和浇注系统采用4mm,砂箱采用30mm。

方案一立做平浇底注式经过网格划分,最终划分二维网格218212个,三维网格6094124个,如图4所示。

图4 方案一铸件及浇注系统三维网格示意图

方案二平做平浇底注式经过网格划分,得到二维网格147876个,三维网格3951294个,如图5。

图5 方案二铸件及浇注系统三维网格示意图

3.2 铸造参数设置

砂型和砂芯为树脂砂,砂型、砂芯与铝合金铸件间换热系数取300W/m2·K,砂型与空气的换热系数取10W/m2·K[8]。根据ZL114A合金性能与浇注条件,浇注温度取740℃,浇注时间为15s。

3.3 模拟结果及分析

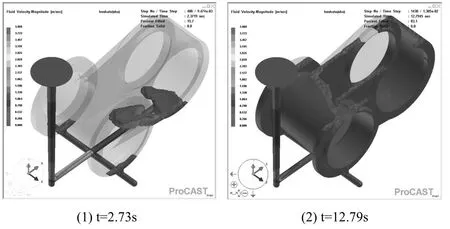

图6 方案一充型速度分布图

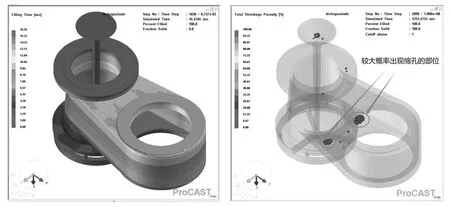

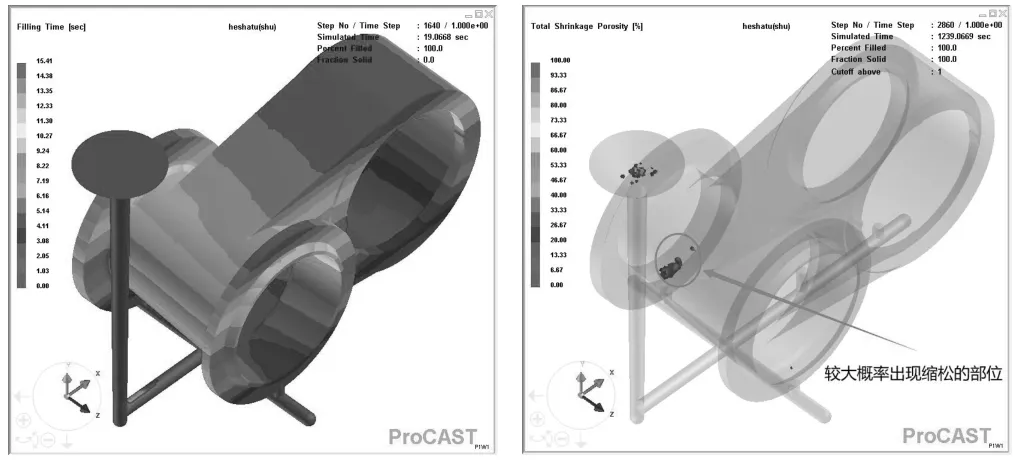

图7 方案一充型时间与缺陷分布图

从充型时间分布图(图7)可以看出,在16.42s完成充型,与计算结果相近。从充型速度分布图(图6)来看,最大充型速度不超过1.8m/s,整个充型过程比较平稳,没有对砂型造成大的冲击。但是在第三个法兰处,存在充型滞后问题,有可能造成气体排出不畅,引起缩松缩孔缺陷。从缺陷分布图可以看出,在阀壳下部外表壳处,较大概率出现缩松与缩孔缺陷,而在内浇道所连接的法兰处也有叫小概率出现缩松现象。这是由于铸件在该处是由外向内冷却,且为糊状凝固,造成金属液从内部向外部补缩,形成缩松缩孔[9]。

从充型时间分布图(图9)可以看出,在15.41s完成充型,与计算结果比较接近。从充型速度分布图(图8)来看,最大充型速度不超过1.6m/s。到6.55s时,型腔底部已充满金属液,整个充型过程比较平稳,没有对砂型造成大的冲击。从缺陷分布图可以看出,此方案缺陷较少,主要集中在较厚法兰处,这是由于壁厚处冷却较慢,向先冷却凝固的部分进行了补缩,造成缺陷。

图8 方案二充型速度分布图

图9 方案二充型时间与缺陷分布图

4 工艺优化

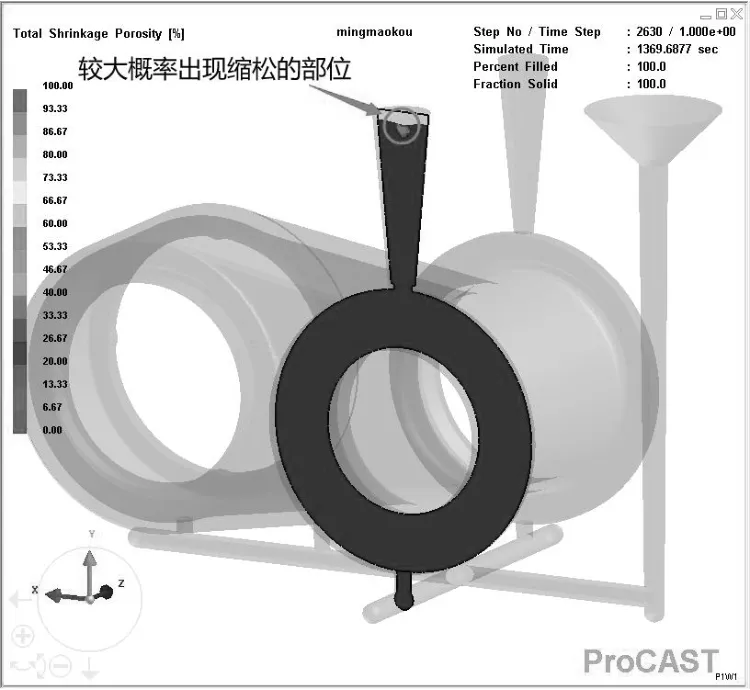

综合来看,方案一缩松分布较为分散,要进行工艺优化涉及的部分较多,工作量偏大。方案二设计的更合理,充型过程更平稳,缺陷更少,主要问题在于厚法兰处。此处问题可以添加明冒口,进行金属液的补缩来解决。从结构及工艺的简洁性来考虑,将冒口设置在法兰上部,采用腰圆柱形明冒口,这样设置不仅能满足顺序凝固的需要,也加强了铸型的排气,有利于缺陷的解决[10]。

图10 冒口设置

图11 改进工艺后缺陷分布图

添加冒口后,壁厚较厚的法兰一侧的内部缩孔得到了上部金属液的补缩,法兰内部缺陷得到消除,缩松上移至冒口处。由此可见,工艺改进是成功的。

5 结语

合理地使用铸造数值模拟软件对指导铸造工艺设计有着重要的辅助作用,能够对不同的设计方案进行近似分析,预判工艺的合理性及问题所在,并可以根据速度场、温度场、应力场等结果,给出工艺改进的方向。