VARI成型技术制造泡沫夹芯复合材料制件技术研究

2020-11-26白娅萍杜鹏飞苏霞王卓航空工业西安飞机工业集团有限责任公司陕西西安710089

白娅萍 杜鹏飞 苏霞 王卓(航空工业西安飞机工业(集团)有限责任公司,陕西 西安 710089)

0 引言

复合材料在飞机上的用量是体现飞机结构先进性的标志,也是大幅提高飞机性能的重要保证[1]。基体、增强体和界面,是构成复合材料的三要素,也是进行复合材料结构设计、性能分析、发展应用的指标。按照基体的不同,复合材料可分为聚合物基复合材料、陶瓷基复合材料和金属基复合材料。其中,聚合物基复合材料20世纪70年代即应用于飞机结构,随着工艺技术进步,先进复合材料在飞机结构上的应用已经取得了飞速的发展[2]。

随着用量不断增加,目前主流的预浸料/热压罐复合材料制造技术,工艺流程复杂,设备投资、运营成本居高不下,低成本成型复合材料成为当前行业研究热点。低成本成型技术当前发展的主流是液体成型技术。液体成型技术是指液态树脂在压力作用下,在封闭模腔内流动、渗透纤维预成体的一种工艺方法,适用于大型加筋、夹芯、预埋、复杂结构件的成型。液体成型复合材料制件接近于净尺寸,结构主要应用于除机翼主承力翼面、机身主承力筒体外的复杂、次承力整体结构成型。复合材料液体成型主要以RTM(Rtm Transfer Molding)、VARI(Vacuum Assisted Resin Infusion)和RFI(Resin Film Infusion)技术为代表。

1 VARI成型工艺

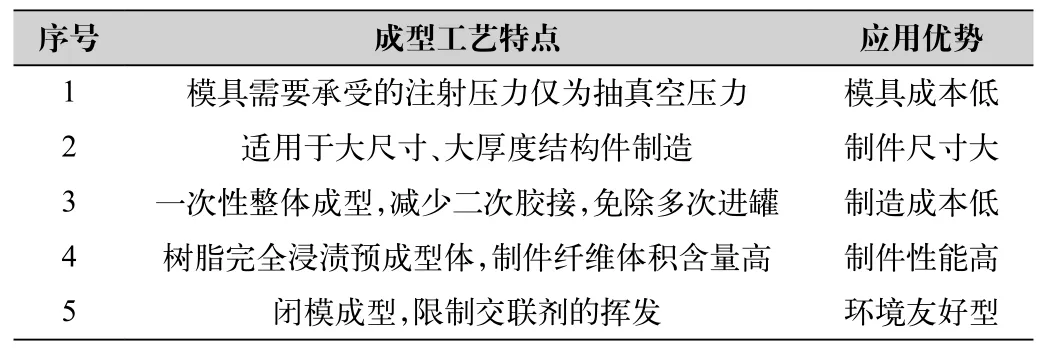

VARI成型技术作为一种高性能、低成本的非热压罐成型技术在航空航天领域受到广泛重视,它是在真空下排除纤维增强体中的气体,通过树脂的流动、渗透,实现对纤维及其织物的浸渍,并在室温下或加热条件下固化成型,形成一定树脂、纤维比例的工艺方法[3]。作为一种先进的液体成型工艺,VARI具有以下特点,如表1所示。

表1 VARI成型工艺特点

2 泡沫夹芯复合材料

在航空领域,满足构件弯曲刚度和强度的前提下,需尽量减轻设计重量,夹芯结构复合材料以其轻质高强的特点,优异的力学性能,取得了广泛应用。夹芯复合材料制件类似于三明治结构,夹层结构通常采用先进复合材料做面板,蜂窝或泡沫芯材等轻质材料作为夹芯材料。其中蜂窝芯材又分为铝制金属蜂窝和纸蜂窝,泡沫芯材以聚甲基丙烯酰亚胺闭孔刚性泡沫塑料即PMI(Polymethacrylimide,聚甲基丙烯酰亚胺)泡沫为主。

德固赛公司是目前世界上PMI泡沫系列材料主要厂商。作为航空材料的WF型PMI泡沫是一均匀刚性闭孔泡沫,孔隙大小基本一致,共固化温度压力可达180℃/0.7MPa,具有很好的压缩蠕变性能,作为夹层结构泡沫芯材已在各飞机结构中成应用,如A340-500/600选择ROHACELL泡沫加强气密机舱的承压框。

国产的浙江中科恒泰新材科技有限公司生产的Cascell®泡沫,是100%闭孔、刚性的聚甲基丙烯酰亚胺(PMI)泡沫。Cascell®泡沫不仅适用于热压罐工艺,在RTM、VARI等液体成型复合材料领域也得到了广泛应用。良好的工艺性确保了复合材料制件的优越性能,同时降低了成本[4]。

3 VARI成型技术制造泡沫夹芯复合材料工艺难点分析

图1为使用VARI技术制造泡沫夹芯复合材料工艺流程简图,以柔性真空袋薄膜密封预成型体,包覆在单面刚性模具上,借助真空负压,排除模腔内的气体,并使树脂流动、渗透,实现对预制体的浸润,在烘箱或固化炉中升温固化成型。制造过程涉及泡沫芯材二次加工、纤维增强体铺放、预制体编织缝纫、树脂粘度温度窗口优化、树脂流动控制等难点。

图1 VARI工艺制造泡沫夹芯复合材料工艺流程简图

3.1 预成型体制备

制备预成型体包括干态纤维铺贴、编织缝合两大类。干态纤维铺贴预成型体,是将干态纤维逐层铺贴到模具上,铺贴过程中需要预定型。主要难点是保证纤维方向的准确性和预制体稳固性。与热压罐工艺铺贴预浸料不同,通用的单向干态纤维布没有粘性,在铺贴、移动、缝合和模具组合时,极易发生变形。可在纤维织物表面喷涂与树脂相匹配的定型剂以提高铺贴工艺性,也可使用激光投影等辅助设备精确定位,铺贴后对预制体抽真空,以提高预制体密实度。

3.2 树脂流动控制

VARI成型的制件,避免出现白斑、分层、薄厚不均等质量问题的必要条件是树脂对纤维预制体充分浸润。实际应用中制件向结构复杂、大尺寸发展,导致流道设计难度大,树脂流动不易控制,从而树脂对纤维的浸润性差。对于泡沫夹芯复合材料,树脂在泡沫夹芯复合材料纤维预制体中流动复杂,导流网区域、泡沫夹芯与面板层之间、泡沫夹芯和纤维增强区域的渗透特性各不相同且互相交织。实际投产前,虽可使用PAM-RTM等软件仿真模拟,但树脂实际流动特性仍难以精确预测。因此,对树脂流动特性在树脂吸注、浸渍进行预测分析及有效控制成为难点。

3.3 泡沫夹芯界面质量

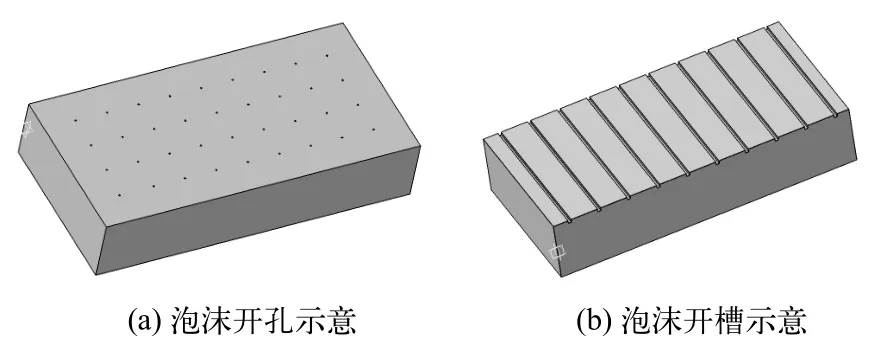

机械加工会导致闭孔的PMI泡沫芯材表面产生大量大小不一的开放性泡孔。泡沫芯表面的开放性泡孔具有高渗透性。若不进行工艺控制,低粘度树脂很难将具有高渗透性的泡沫芯与纤维增强面板间隙完全填充,亦无法保证纤维增强体面板与泡沫界面性能。主流方法是如图2所示直接对泡沫芯材表面进行处理,即泡沫开槽或开孔,或使用泡沫和织物缝合等方法。方法的共同特点是提高树脂与泡沫的接触表面从而提高粘接质量。制约泡沫芯材的发展瓶颈为其Z向性能差泡沫夹芯/缝合等Z向增强技术,可显著提高泡沫夹芯复合材料的界面性能和抗冲击性能[5],扩展了泡沫夹芯复合材料在航空领用的应用。

图2 PMI泡沫表面开孔或开槽示意

4 VARI成型泡沫夹芯复合材料在航空器中的应用

复合材料夹层结构在航空器中主要应用在非承力结构件,主要应用部件有:起落架舱门、雷达罩、地板、发动机短舱,襟翼、副翼、升降舵、扰流板等。主要应用设计形式有:全高度夹层结构、蒙皮夹层结构和泡沫填充帽形加筋结构。VARI成型工艺适用于制造室温和中温成型的特大型复合材料构件[6]。在航天和国防领域,VARI广泛应用于大飞机的蒙皮,飞机翼梁等。A400M上货舱门是VARI成型的尺寸最大复合材料制件。该制件长7m,宽4m,由舱门加筋外壁板、侧壁板、横向梁和加筋内壁板组成。外壁板尺寸最大,其内侧带16根纵向加强筋。内壁板处于舱门内侧的中间位置,呈窄长形。加筋壁板为碳纤维织物增强的环氧数值基体复合材料,VARI成型技术整体制造内外加筋壁板。显著缩小了生产周期、减少了数以千计的紧固件,降低了制造成本,减轻了制件重量。C-17起落架舱门采用缝合/VARI整体成型。

国内目前使用VARI成型技术主要集中在次承力结构试制,如某研究院采用VARI成型技术研发了缝合加筋壁板复合材料构件。某大型民机制造企业采用VARI成型技术,成功研制5.5m级夹芯结构壁板试验件。

5 结语

复合材料先进液体成型技术具有突出的技术优势,在航空复合材料制造方面取得了重大进展,但也面临适航验证难度大等发展瓶颈。随着国内复合材料制造技术发展,自动化预成型体技术、注胶仿真分析技术等不断优化,VARI等低成本液体成型技术的应用领域和范围将不断拓展。