基于手工铺贴曲面工装的自动铺带轨迹设计差异性研究

2020-07-02

(航空工业江西洪都航空工业集团有限责任公司,南昌 330024)

先进复合材料以其高比强度、比模量,耐腐蚀性能优越,抗疲劳性能好及结构整体化、可设计性等优势被广泛应用于航空航天领域,一架飞机上的复合材料用量已经成为衡量其先进性的重要指标[1–5]。具有高效率、高质量和低成本优点的自动铺带技术则是复合材料能够广泛应用的关键技术之一,其应用大大提高了复合材料结构件的成型效率、质量稳定性和材料利用率[6-9]。20世纪60年代,美国Vought 公司开发出第一台自动铺带机并用于F16 战斗机的复合材料机翼部件制造。20世纪80年代以后,随着商用飞机的发展,自动铺带技术开始广泛应用于商业飞机的制造领域。经过几十年的不断发展与完善,自动铺带设备和技术在美国和欧洲已经相当成熟,并大规模应用于复合材料构件的制造,如F22 机翼蒙皮,C17 运输机的水平安定面蒙皮,波音777和空客 A340 机翼、水平和垂直安定面蒙皮,A380的安定面蒙皮和中央翼盒等[6,10-12]。另外最新的民用飞机波音787 水平尾翼翼面、SC47-48 机身段长桁、SC43 机身段长桁、SC45中央翼盒和机翼翼梁,空客A350 机翼、中央翼盒、水平尾、垂直尾翼蒙皮等均采用了自动铺带技术。但国内自动铺带技术应用仍然处于比较初级的阶段,南京航空航天大学于2005年率先成功研制了第一台原理样机,为国内自动铺放技术的发展做出了贡献[6]。另外一些航空制造企业采购了国外成熟的自动铺带机也开展了一些前期工艺技术研究。造成自动铺带技术在国内发展缓慢有多方面原因,装备技术发展落后、材料应用开发缓慢、技术技能人员储备不足等,除此之外,还有一个重要原因是现有的复合材料制造多以手工为主,在向自动化制造转型时存在很多问题,转型成本较高,比如现有的复合材料成型工装按照手工铺贴方式制造,不符合自动铺带制造的要求,在采用自动化铺贴时,设备与工装存在一个匹配性及铺贴干涉问题。

本文选取一个民机试验件复合材料手工铺贴工装为研究对象,通过自动铺带编程技术对零件不同复合材料铺层进行特定的分析、模拟、优化,最终解决现有手工铺贴工装自动铺放适应性问题,顺利实现零件自动化铺贴,也为传统手工铺贴工装采用自动化铺贴提供一条解决途径,有利于促进自动铺带技术在批量型号上的应用。

1 产品对象及设备信息

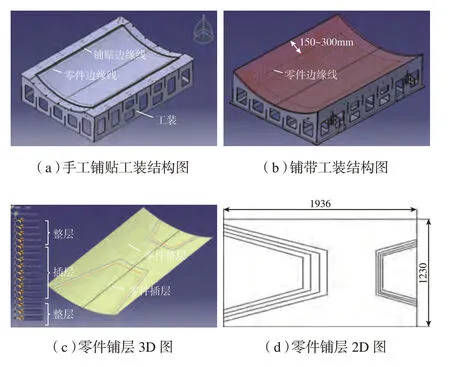

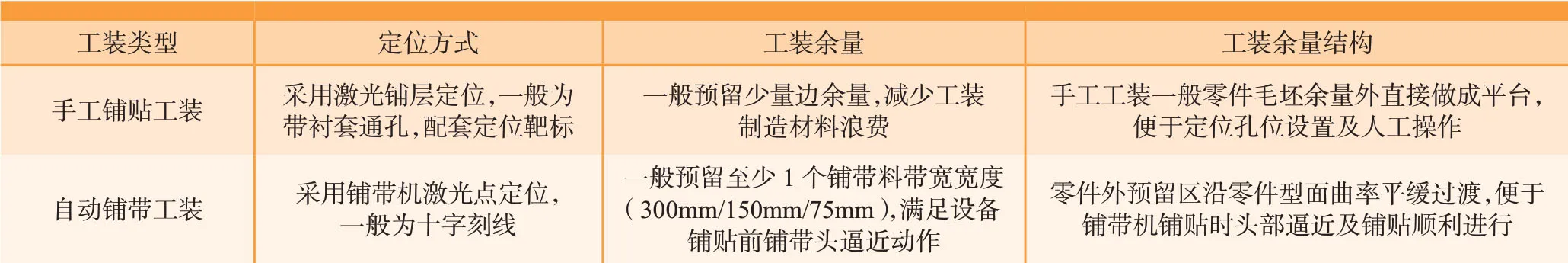

选取一种典型的手工铺贴工装,其与自动铺贴工装主要区别见表1。

图1为工装零件示意图,其中图1(a)为零件工装结构,零件边缘线外一般顺型预留约30mm余量。但是,要采用自动铺带机铺贴,一般工装的零件边缘外沿型面曲率顺延约1个料带宽的余量,一般为150~300mm,不同铺贴料带宽要求不一样,以满足铺带头逼近时压辊辊压支撑需求(图1(b))。图1(c)为零件顶视图,尺寸1936mm×1230mm,整体铺层为16层,其中1~4层为整体铺层,5~12层为交替插层,13~16为整体铺层,铺层设计方向主要有0°、45°、90°、–45°。

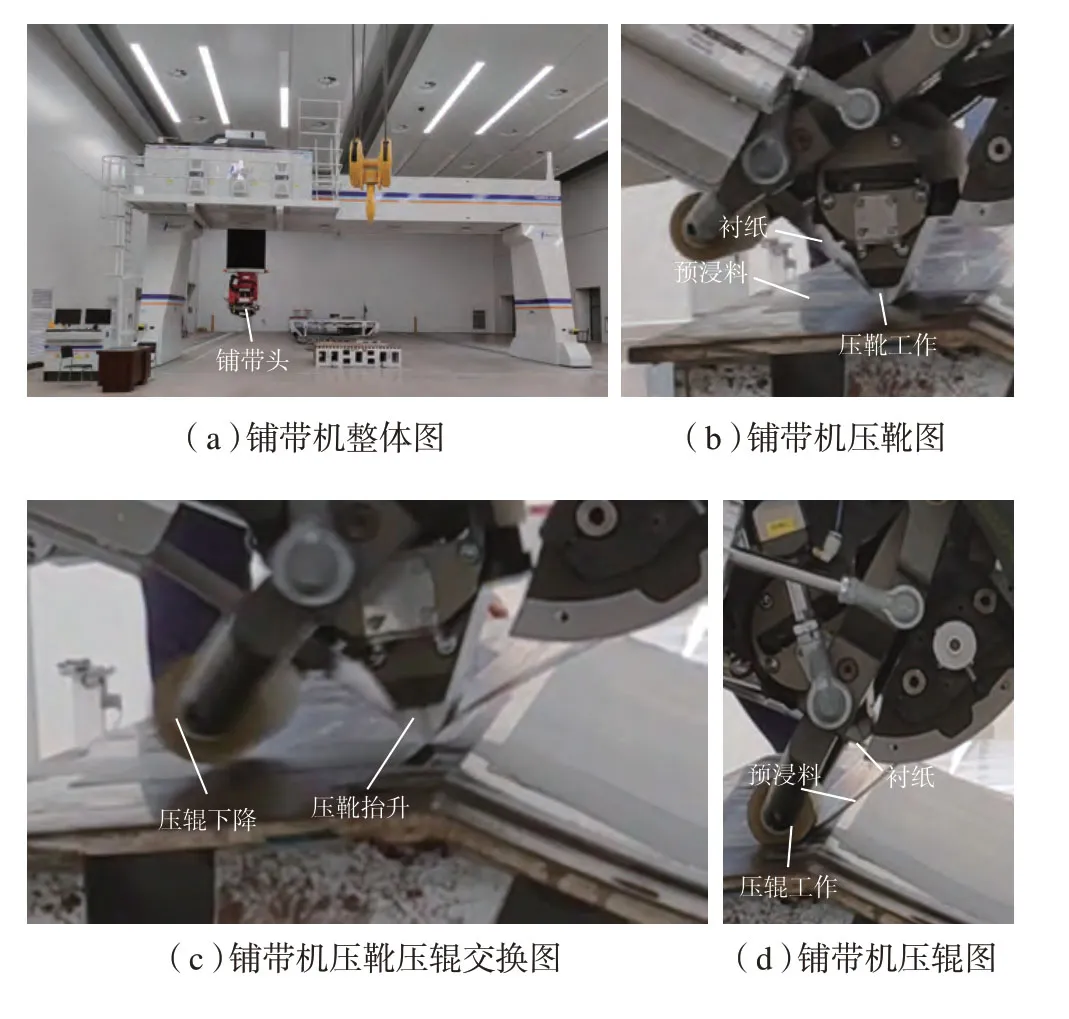

铺带设备为M.Torres 新一代自动铺带机,设备行程18m×7.8m×1.5m,A为±25°,C为±190°。铺带材料选用成熟XX531/XX800TH(150mm、75mm)环氧树脂预浸料,材料黏度适中,材料与衬纸黏性较好,卷料较为平整,适宜自动铺放要求。

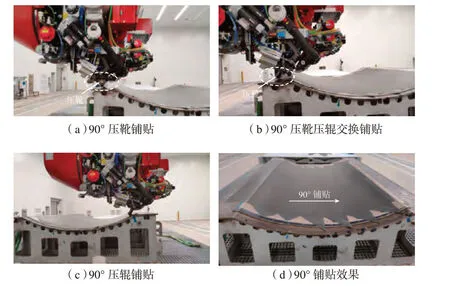

该自动铺带机工作原理如图2所示,龙门结构(X、Y、Z)运动控制空间位置,铺带头完成预浸料材料的送料、切割、收卷及检测等功能。铺带头在工件起始位置使用压靴施压于衬纸上,将材料铺贴至模具表面,如图2(b)所示。铺贴启动后一定距离(可设定)压辊与压靴进行交换,如图2(c)所示,采用压辊进行铺贴以获得更大的铺贴压实力及更好的铺贴效果,同时将材料与衬纸分离,完成铺贴过程,如图2(d)所示。这种工作原理和结构形式对于铺贴工装结构形式有一定要求,工装型面需要平缓渐变过渡,不能出现突变转角等结构,否则容易产生干涉。

图1 工装及零件示意图Fig.1 Schematic diagram of tooling and parts

图2 铺带机结构及工作示意图Fig.2 Structure and working diagram of automatic tape laying machine

表1 手工铺贴工装与自动铺带工装主要设计区别Table1 Main design difference between hand-laid and automatic tape laying tooling

2 自动铺带编程及分析优化

以不同铺放角度展开分析和验证。

2.1 0°方向编程及优化

通过图3零件数模分析可知,图3(a)零件为单曲率等直件,左右对称,零件边缘角度为25.938°,超过设备25°A摆角极限,采用一边对齐方式进行编程,会导致另一边角度超程。通过调整起始点(Starting Point)位置,将0°料带按照零件型面对称分布铺贴,如图3(d)所示,右侧铺带路径轨迹中心线向上移动,左侧向下移动,摆角减小,最终达到24.5°,使得两侧极限摆角均在设备铺贴范围之内,完成编程及后置处理。

2.2 45°方向编程及优化

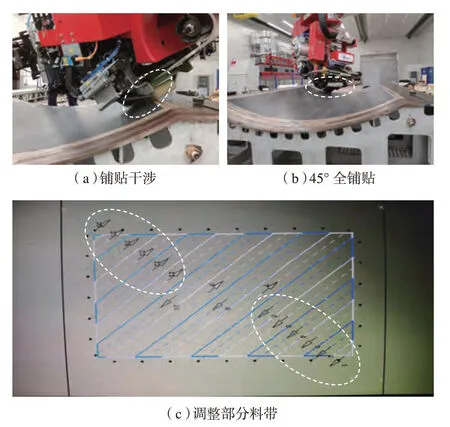

如图4所示,由于手工铺贴工装没有预留设备铺贴余量,45°铺贴时,在工装两侧开始铺贴容易造成设备压靴压辊交替时压辊空间不足,造成铺贴干涉(图4(a)白色虚线内所示),为了尽量避免压辊过度变形,程序中调整部分料带铺贴方向(图4(c)白色虚线内所示),将两侧的料带铺贴起始位置设置在工装0°方向,避开工装两侧平台干涉区(图4(b)白色虚线内所示),使铺贴更为顺利、高效。由于工装对称,–45°与45°编程策略相同。

2.3 90°方向编程及优化

90°铺放存在问题最大,采用零件边界进行编程铺贴时,压靴与压辊交换时压辊压在工装两侧平台上,超过压辊可适应变形行程,设备由于干涉停止运行。为了顺利进行铺贴,重新设计90°铺层,将零件铺贴边缘扩展至两侧平台上,同时将压靴及压辊交换点迁移至平台上(图5),让压靴、压辊顺利交换,避免压辊与工装干涉而停机,铺贴完成后将铺贴余量切除。

3 零件自动铺带验证

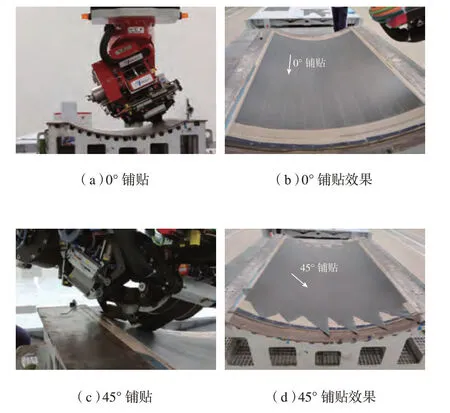

根据优化程序进行铺贴,可以顺利进行各个角度铺贴(图6)。0°铺放时A 摆最大位置没有超过极限位置,如图6(a)和(b)所示。±45°铺贴通过铺贴方向的改变可以尽量避免在模具左右两侧起始铺贴造成对压辊的压迫,如图6(c)和(d)所示。90°铺贴根据编程优化策略,改变铺贴起始位置,使压靴和压辊在模具两侧平台上交换,避免曲面上交换造成的压辊干涉,铺贴比较顺利,如图7所示。

图4 45°编程分析Fig.4 Programming analysis in 45°

图5 90°编程分析Fig.5 Programming analysis in 90°

图6 0°、45°自动铺放图Fig.6 Automatic laying picture in 0° and 45°

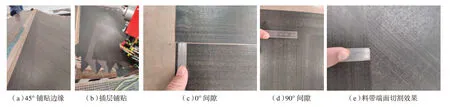

图8展示一些典型铺层的实际铺贴效果,图8(a)显示45°铺贴边缘平整,端面切割误差在0.5mm 以内(图8(e));图8(b)显示内部插层的铺贴图,铺贴平整,轮廓清晰,无铺贴缺陷;图8(c)和(d)显示,0°、90°铺贴间隙比较均匀,在1.5mm 以内整体铺贴质量良好,满足工艺要求。

4 零件固化及无损检测

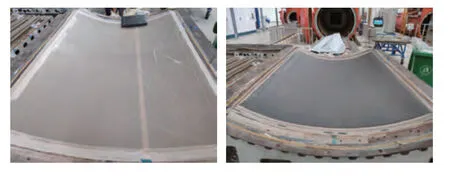

将铺贴后零件进行热压罐固化成型处理,固化参数为80℃加压至0.6MPa,升温至(130±5)℃,保温2h,再升温至180~190℃保温3h,最后≤3℃/min 降温至60℃以下出罐脱模,固化后零件表面质量良好。随后采用汕超CTS-9008 设备进行无损检测,制件内部质量合格,无空隙、气泡和分层等缺陷,满足质量要求(图9)。

图7 90°自动铺放图Fig.7 Automatic laying picture in 90°

图8 典型铺层铺放效果图Fig.8 Typical layer tape laying renderings

5 结论

图9 固化后零件效果图Fig.9 Cured part renderings

通过对自动铺带编程技术的分析及优化,可以在手工铺贴模具上顺利实现某型号壁板蒙皮自动铺带。同时基于自动铺带编程技术分析总结,传统手工铺贴模具应用自动铺带机铺贴时采取相应策略,是可以实现铺放的,即自动铺带技术在现有复合材料手工铺贴工装上应用具有可行性。

(1)通过铺贴中心线调整,尽量使零件0°左右两侧极限位置对称,如果工装非对称结构,可以通过旋转工装抬高低侧,提高设备A摆角的利用,实现设备铺放的可达性。

(2)通过零件的铺贴面优化及选择,调整设备铺贴区域,可以规避由于现有手工铺贴工装的铺贴干涉。

(3)通过铺贴路径方向、路径的选择及优化,可以规避铺贴干涉,提高铺贴效率。