深中通道海上大型锚碇施工筑岛围堰设计

2020-11-25黄修平杨苏海王孝兵

黄修平,杨苏海 ,王孝兵

(1.中交第二航务工程局有限公司,湖北 武汉 430040;2.长大桥梁建设施工技术交通行业重点实验室,湖北 武汉 430040;3.中交武汉港湾工程设计研究院有限公司,湖北 武汉 430040)

深圳至中山跨江通道(以下简称“深中通道”)地处珠江中游核心区域,位于虎门大桥下游约30 km,距离港珠澳大桥上游约38 km,集“隧、岛、桥”水下枢纽互通于一体,是继港珠澳大桥之后又一世界级超大“隧、岛、桥”集群工程,采用“东隧西桥”方案。其中伶仃洋航道桥采用(580+1 666+580)m三跨全漂浮体系悬索桥,锚碇为海中重力式结构。对于海中锚碇基础,除了日本明石海峡大桥和丹麦的大贝尔特东桥[1]以外,国内外未见其它大型锚碇工程实践。

1 工程概况

深中通道伶仃洋大桥主桥东锚碇基础采用8字形地下连续墙基础[2],直径2×65 m,地连墙厚1.5 m,嵌入中风化花岗岩层5 m,内衬厚度1.5 m、2.5 m、3.0 m。锚碇基础顶标高+3.0 m,底标高-39.0 m,地连墙底标高-44.6~-81.0 m,工程平面布置见图1所示。

图1 工程平面图(m)Fig.1 Engineering plan(m)

桥位地处华南沿海台风区,夏秋两季强热带风暴年均侵袭1~4次,平均风力7~9级,最大风力12级。桥址属不规则半日潮,平均潮差在0.85~1.70 m,最大潮差在2.30~3.22 m之间,最小潮差在0.04~0.13 m之间。

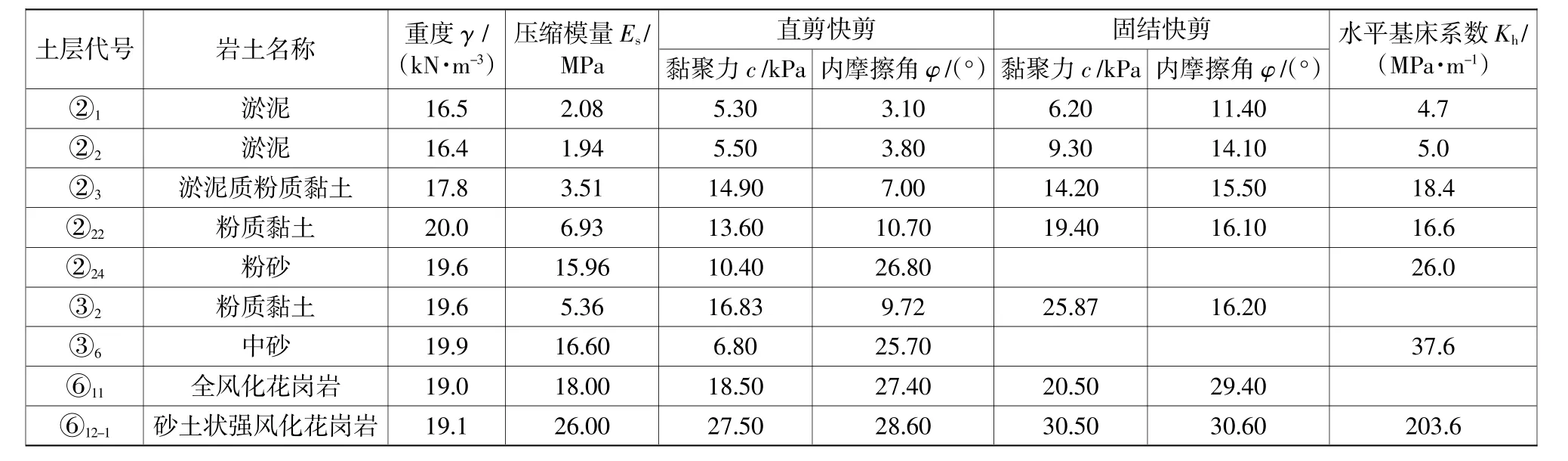

锚碇区域初始泥面在-5.00 m左右,上部均分布有厚度不等的淤泥、淤泥质粉质黏土软土层,分布区域广泛,淤泥层厚8~13 m,具有含水量高、孔隙比大、高压缩性、强度低的特点[3]。上覆淤泥层土属于欠固结软土,呈流塑状,各土层参数及特性[4]如表1所示。

根据锚碇基础所处自然环境和工程要求,筑岛形成围堰后施工地连墙是可靠的施工方式,有以下施工重点及难点:

表1 土体物理学参数推荐表Table 1 Recommended table of soil physical parameters

1)锚碇基础尺寸巨大,为8字形结构,阻水率要求严格,需合理选用锚碇施工围堰总平面布置。

2)锚碇所处位置淤泥层(N=1~2击)厚度大,且经历台风期,需充分考虑围堰形成过程和成岛后开挖过程的稳定性。

3)围堰施工将改变局部流场结构,影响海床冲刷形态,要合理选择围堰施工顺序。

4)海上作业时间长,大型水上设备使用频率高,需严格控制安全风险。

5)下游侧为中华豚海域保护区,需充分考虑环境保护要求。

2 锚碇筑岛围堰方案比选

为了减小围堰的阻水断面,减小海床冲刷影响,采用圆形围堰方案。对于软弱土层上的筑岛围堰结构,一般有锁口钢管桩筑岛围堰[5]、双排钢板桩筑岛围堰和膜袋砂筑岛围堰[6]3种形式,对各方案特点进行比较,见表2。

表2 筑岛围堰结构形式对比表Table 2 Comparison table of cofferdam structure forms

3 锚碇筑岛围堰总体设计与施工工艺

3.1 设计思路

根据方案比选结果,采用锁口钢管桩筑岛围堰方案。对筑岛范围内软基采用塑料排水板对软基进行加固处理,增强围堰成岛期间和成岛后的稳定性;围堰外侧抛填袋装砂护坡并在其表面抛块石进行防护,减少围堰冲刷。

3.2 总体设计

采用锁口钢管桩围堰为主体、工字形小板桩为补充的组合围堰结构,围堰直径为150 m圆形结构。整个施工区域(直径200 m)内插打塑料排水板后预压进行地基处理,然后施工锁口钢管桩围堰,围堰内部回填砂,围堰外侧抛砂袋护坡并用碎石块进行冲刷防护。

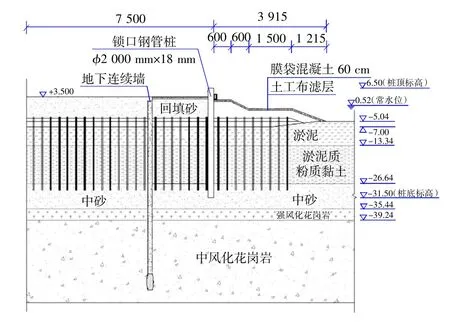

锁口钢管桩采用φ2 000 mm×18 mm(Q235钢),桩长38 m,钢管桩中心间距2.94 m,钢管桩之间通过锁口与工字形小板桩连接。钢管桩上部1.5 m范围内采用7根(91φ7 mm)平行钢丝作为围箍结构,设置高度+3.50~+5.00 m。钢管桩顶标高+6.500 m,桩底标高-31.500 m,围堰内回填砂后做混凝土硬化,硬化后顶标高+3.500 m。锚碇围堰立面图见图2。

3.3 设计要点

1)锁口钢管桩直径与壁厚确定。采用多种直径与壁厚进行比选,保证锁口钢管桩自身具有合适的刚度,不至于水平变形过大引起漏砂等后果,也不至于刚度太小浪费材料且不利于围堰施工精度的控制。

图2 锚碇围堰立面图(尺寸:cm;标高:m)Fig.2 Elevation of anchorage cofferdam(size:cm;elevation:m)

2)围堰外侧围箍形式选择。充分比选钢箱梁围箍和柔性围箍(平行钢丝或者钢绞线)的优劣及本项目的适应性。地基土层为软土,为了保证围箍安装的方便性和在不同施工阶段内力可调性,选择平行钢丝围箍,并采取“镀锌+双层PE套防护”进行处理,保证防腐性能。

3)筑岛范围软土地基处理方式研究。比较换填法、砂石桩法、排水固结法等方法,采用适应性好、施工方便的排水固结法进行处理。采用塑料排水板+砂石垫层排水固结方案,其中塑料排水板采用C型排水板(宽100 mm,厚度≥4.5 mm),排水板布置间距0.8 m(正方形布置),平均长度25 m,排水板底部须进入中砂层。

4)锁口钢管桩间挡土结构研究。锁口钢管桩可以直接采用CT形连接或者CO形连接形式,也可以采用型钢、钢板桩等结构进行填充连接。经过比选,考虑锁口钢管桩的施工误差和软土地基可能引起的变形,采用自制工字形小板桩连接相邻2根钢管桩,可以适应水平变形。

5)围堰筑岛结构整体稳定设计。对围堰岛壁结构内外填砂顺序、外侧防护结构形式进行比较分析,内部回填砂分3次,围堰外侧先抛填袋装砂,然后在其上部抛填块石进行防护,采用内外交替施工,确保整体成岛施工过程稳定性及后期锚碇施工期间岛体稳定性。

3.4 施工工艺

1)水下清淤及垫层施工。在以围堰中心直径226 m范围进行水下清淤,清淤深度约2 m;再以围堰中心以约220 m直径吹填垫层,约2.5 m厚砂垫层+1 m厚碎石子垫层。

2)施工水下塑料排水板。施工范围为以围堰中心200 m直径圆形区域,其中地连墙环形8字形区域不施工排水板,水下塑料排水板底部须进入中砂层。

3)施工岛壁结构。利用浮吊及导向架插打钢管桩及钢管桩之间工字形小板桩。合龙处须根据实际钢管桩偏位及倾斜情况进行特殊定制。

4)安装平行钢丝围箍。在钢管桩顶部设置小型施工平台,分段制作安装平行钢丝围箍,保证接头位置连续,合口位置进行预张拉后锚固。

5)围堰内分层吹填中粗砂,围堰外同步防护。围堰内侧分3次吹填8 m厚(考虑沉降影响)中粗砂,分别为2 m、3 m、3 m;围堰外侧先抛填袋装砂,然后在其上部抛填块石进行防护。

6)做好锚碇地连墙施工前期准备。在围堰边缘位置均布设置集水井;在地下连续墙两侧各采用2排三轴搅拌桩加固;地连墙以外区域施工“碎石垫层+水泥稳定层+混凝土面层”结构。

4 锚碇筑岛围堰计算分析

4.1 整体有限元计算

采用竖向弹性地基梁法[7]对钢管桩进行受力分析计算,钢管桩内力和变形可采用杆系有限元法求解,采用整体有限元模型计算。采用MIDAS Civil有限元软件建立模型,主体结构仅建立钢管桩和平行钢丝围箍,小型钢板桩仅做传力构件,不考虑参与整体受力计算。钢管桩采用梁单元模拟,平行钢丝围箍采用只受拉索单元模拟,钢管桩底部铰结,被动土压力采用土弹簧模拟[8]。

荷载主要考虑围堰结构自重、内外土压力、水压力、局部堆载压力、风荷载、水流力、波浪力等的影响,并对台风工况进行校核。

锚碇钢围堰有限元分析中应力计算采用基本组合,位移计算采用标准组合。

经过计算,钢管桩桩顶位移最大值81.08 mm,钢管桩组合应力最大值90.6 MPa<205 MPa(Q235B级钢),平行钢丝拉应力389.6 MPa<1 320 MPa(极限强度标准值为1 860 MPa),安全系数>3。平行钢丝拉力设计值为1 333 kN。

抗台工况进行校核验算,各构件的应力和变形也满足规范[9]要求,围堰结构整体安全可靠。

4.2 钢管桩围箍处局部计算

钢管桩顶部设置7根(91φ7 mm)平行钢丝作为围箍结构,围箍设置范围约1.5 m高,此范围内钢管桩内部设置换向及竖向筋板加强。

模型中单根平行钢丝最大拉力约1 333 kN(含初张力200 kN),折算为对钢管桩轴向压力约51.7 kN。建立局部模型进行计算,得出钢管桩内部环板与竖向筋板相交位置最大应力约113.31 MPa,可以满足设计要求。

4.3 固结度及沉降计算

利用理正岩土软件建立吹填区域模型,计算地基沉降、淤泥土层的固结度指标以及地基承载力。其中固结度曲线见图3,沉降曲线见图4。固结度计算采用微分方程数值解法,地基总沉降计算采用经验系数法,主固结沉降计算采用e-p曲线法,基底压力按多层土实际重度计算,计算时考虑弥补地基沉降引起的路堤增高量。

图3 固结度曲线Fig.3 Curve of consolidation degree

图4 沉降曲线Fig.4 Settlement curve

1)吹填2 m砂,时间5 d,停留7 d,总计12 d;计算得固结度约5%。

2)吹填3 m砂,时间7 d,停留18 d,总计37 d;计算得固结度约32%。

3)吹填3 m砂,时间7 d,然后进行振冲15 d和等待5 d,总计64 d,计算得固结度约74%。

4)吹填完成后,地基沉降量0.878 m,修正后实际沉降量1.05 m;路面竣工后,基准期内的残余沉降0.608 m;基准期结束时,地基总沉降量1.486 m;考虑沉降修正系数后,最终地基总沉降=1.200×1.486≈1.78 m。

5)总计104 d时,三轴搅拌桩施工完毕,此时固结度约为94%。此时沉降量约为1.435 m。考虑沉降修正系数后,最终地基总沉降=1.200×1.435=1.72 m。

此时11 d时间新增沉降量约25 mm,平均每天增加沉降量2.3 mm。此时沉降基本趋于稳定,可以进入下一步导墙及岛内场地道路施工工序。

6)总计137 d时,导墙施工完毕,固结度约为98%。此时沉降量约为1.475 m。

考虑沉降修正系数后,最终地基总沉降 =1.200×1.475=1.77 m。

7)总计150 d时, 固结度约为99%。此时沉降量约为1.486 m。考虑沉降修正系数后,最终地基总沉降1.78 m。

5 结语

1)通过锁口钢管桩筑岛围堰、双排钢板桩筑岛围堰、膜袋砂筑岛围堰的比选研究,选择新型锁口钢管桩筑岛围堰结构。锚碇围堰地连墙已经施工完成,正在进行开挖,岛体稳定,证明筑岛围堰的选型是成功的。

2)围堰结构设计合理。围堰整体采用圆形结构,减少了海床冲刷;“新型锁口钢管桩+工字形小板桩筑岛”结构施工方便,不需要采用超大型施工机械;柔性围箍结构,方便调整围箍内力从而使围箍与钢管桩内力可以重分配,进而组成一个内生平衡的组合受力体系。

3)地基处理方式得当,现场实际沉降为1 670 mm,与计算结果基本吻合,表明选取的地基土力学参数合理,沉降计算方法得当。采用“塑料排水板+砂石垫层”排水固结方案进行地基处理,岛体内外交替施工填砂和维护结构,解决了海相软土地基加固问题。