硬质土层沉井不排水下沉破土方法探讨

2020-11-25景奉韬刘修成管政霖

景奉韬 ,刘修成 ,管政霖

(1.中国交通建设股份有限公司,北京 100088;2.中交第二航务工程局有限公司,湖北 武汉 430040;3.长大桥梁建设施工技术交通行业重点实验室,湖北 武汉 430040;4.交通运输行业交通基础设施智能制造技术研发中心,湖北 武汉 430040)

0 引言

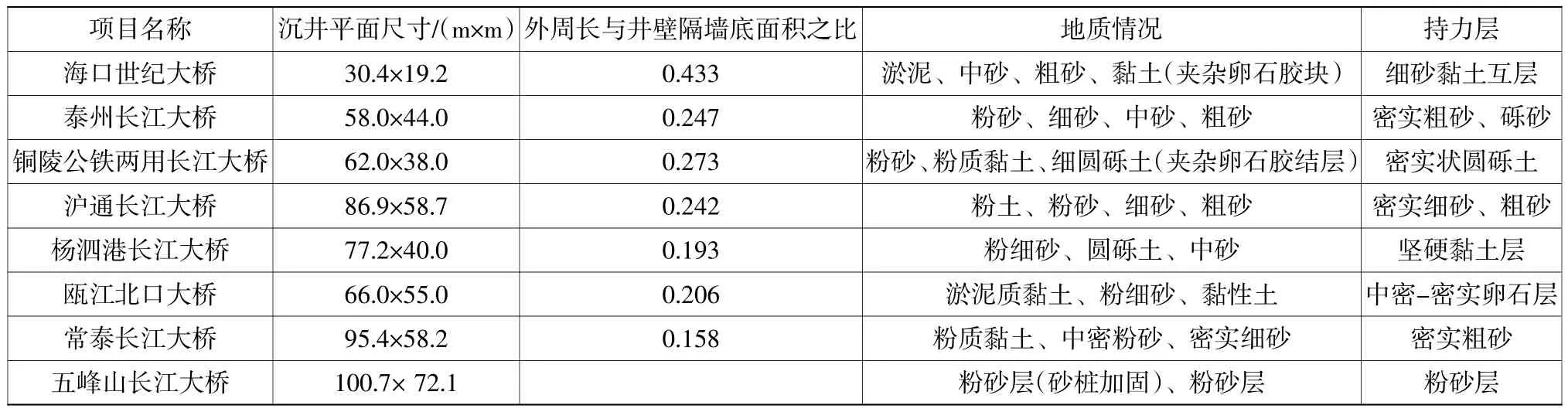

国内在深水急流的江河中建造的桥墩基础形式主要为桩基础和沉井基础两种,20世纪90年代至今,随着国内大跨径桥梁建设逐渐兴起,沉井基础在桥墩及锚碇上的应用日益增多。表1给出了国内大跨径桥梁主墩沉井基础平面尺寸与地质情况[1-7],可见沉井平面尺寸逐渐增加,同时外周长与井壁及隔墙底面积之比减小趋势明显,这意味着大型沉井下沉阻力中端阻力占比相对较大,由于剪力键的存在,现有取土方法无法顾及到井壁及隔墙下方的土体,存在取土盲区。此外,近年来沉井下沉遇到硬塑黏性土、胶结砂层以及卵砾石层等硬质土层,该类土层能提供较大的端阻力,导致沉井下沉效率低、安全风险高等问题。

因此,大型沉井下沉遇到硬质土层时,有效克服沉井端阻力是解决问题的关键。一方面,实现井孔内高效破(取)土,减小井壁及隔墙下方土墙的侧壁土压力,使其在沉井刃脚的挤压下更容易破坏;另一方面,井壁及隔墙盲区取土对削弱端阻力也尤为关键。本文结合相关施工案例,总结硬质土层的破土方法,并对沉井盲区取土装备研发进行探讨。

表1 大跨径桥梁主墩沉井基础平面尺寸与地质情况Table1 Caisson foundation plane sizeand geological conditions of main pier of long-span bridges

1 硬质土层破土方法

针对砂性土、砂夹卵石、黏质砂土等流动性相对较好的土层,沉井不排水下沉施工以空气(水力)吸泥或抓斗取土为主。当沉井下沉过程中遇到硬质土层时,空气吸泥机、抓斗的效率极低,沉井下沉缓慢甚至无法下沉。此时,需要采用其它辅助手段对硬质土层进行预破坏,再通过空气吸泥机或抓斗将土取出,破土方法大体上可以分为机械破土、射流破土以及爆破法3类。

1.1 机械破土

机械破土主要是通过机械能对密实坚硬土体进行冲击、挤压或者剪切破坏,常用的设备有冲击钻机、气动潜孔锤、电动(液压)绞刀以及回旋钻机。

1)冲击钻机主要针对较薄的硬层。海口世纪大桥S主塔沉井在下沉至-16.0~-20.0 m高程时,遇到泥岩、砂岩夹层和粗砂胶结块,采用了2台1.5 t冲击锤将硬层破碎成块,再由潜水员配合吊出井外[1]。

2)气动潜孔锤主要应用于石油勘探领域,解决钻进时遇到坚硬岩石成孔难题。其原理是通过压缩空气作为循环介质驱动潜孔钻头对岩体进行高频冲击使其破碎。松花江盾构沉井终沉时遇到起伏岩面,导致沉井下沉困难并发生偏斜。该工程将潜孔锤冲击破岩与空气吸泥相结合,设计了水下破碎岩石的空气吸泥装置,通过0.8~1.0 MPa的风压驱动硬质合金球齿钻头以800~1 500次/min的频率冲击岩体,并由空气吸泥机将破碎岩块排出,实现了沉井顺利入岩[8]。

3)电动(液压)绞刀工作原理类似于绞吸挖泥船,采用水下电机或是液压马达驱动绞刀头对土体进行机械扰动、切削破坏,再通过泵举或气举将破碎后的土体排出井外。杨泗港长江大桥1、2号沉井基底持力层均为硬塑黏土层,终沉时需分别进入硬塑黏土层6.2m、10.6m,该项目在空气吸泥机上集成2台30 kW水下电机分别驱动2个φ850 mm三翼刮刀钻头,钻头转速65 r/min,转动方向相反实现转矩平衡,辅以高压射水,将切削后的黏土碎块混合于泥浆中,并由空气吸泥机排泥[9]。值得注意的是,需定期清理井孔内杂物,避免堵塞吸泥管或损坏绞刀头。

4)回旋钻机与电动绞刀破土原理类似,所不同的是回旋钻机动力部分在水面以上,可靠性更好,且输出扭矩更大,钻头直径可达2 m左右。温州瓯江北口大桥南锚沉井下沉至-33.3 m遇到深厚强塑性黏土层,采用回旋钻机进行井孔内破土,通过移动台车沿轨道行走,以及钻机在台车主梁上滑移的方式见图1,解决钻机移位的难题,实现井孔内取土全覆盖,并对三翼刮刀钻头进行改进,减少了强塑性黏土中钻进易“糊钻”、堵管的风险。

图1 回旋钻机在沉井下沉施工中的应用Fig.1 Application of rotary drill in caisson sinking

1.2 射流破土

射流对土体产生破坏的主要表现:在高压水射流冲击和剪切作用下,土体产生软化、流变和裂化,射流穿透和渗入,促使裂隙扩展,加速了土体颗粒的剥离、脱落。针对黏性土,在射流动压作用下,使土体中孔隙水的压力增高,削弱孔隙介质颗粒之间的黏聚力[10]。在空气吸泥机的吸泥口附近设置射水喷嘴,射水压力2~2.5 MPa,可以加速对黏土和密实砂层的扰动,提高吸泥效率。而高压射水在淹没状态上,与周围的介质极易发生能量交换,导致射流靶距衰减严重,为了提高射流的破土效果,在射流水柱外周增加压缩空气幕,现有的设备有高压旋喷钻机以及“气推水”冲泥器。

高压旋喷工法主要用于基坑支护及地下连续墙接缝止水施工,该工法的关键步骤是利用超高压喷射流体产生的动能充分破坏原状土,其中的RJP工法采用流量100 L/min、压力达40 MPa高压水射流配合1.05 MPa压缩空气进行土体切削,最大影响直径可达2~3 m。

镇江大港水厂取水工程顶管井为圆形断面沉井,外径17.6 m,下沉至-26.4 m时,遭遇硬塑~坚硬粉质黏土层,最终通过在井内投入浮平台搭载2台高压旋喷钻机,考虑射流切削影响区直径为1 m,点位按0.7 m间距搭接布置。对井孔内所有点位进行逐层破土作业,每层60 cm处理完成后由空气吸泥机辅助排泥,最终使沉井顺利穿越硬层下沉至-33.0 m设计标高[11]。

考虑到40 MPa超高水压不易获取,“气推水”冲泥器选用大流量、相对较低压力(约2~2.5 MPa)的射流进行破土,冲泥器由双重管和喷嘴焊接而成。内管通水,外管通气,喷嘴处的压缩气体助推水力喷射,同时针对黏土透气性差的特点,使得被气水混合射流冲击的土体迅速膨胀破坏。竖向喷嘴破土协助冲泥器向下钻进,水平及斜向喷嘴扩大其影响直径。该设备应用于夏漳同城大道西溪主桥2号主墩围堰吸泥作业,有效解决了强黏性深厚老黏土的破土难题[12]。

1.3 爆破法

爆破法是山岭隧道、矿井坑道普遍采用的破碎岩石方法,主要利用在炮眼内装入的炸药瞬间释放出巨大的冲击波能量破碎岩石,也被应用于沉井下沉遇到坚硬土层时破土作业,从而削弱沉井端部承载力。杨泗港长江大桥2个桥塔墩沉井,针对刃脚踏面处的硬塑黏土采用了水下爆破法破土,通过地质钻机沿井壁上预留的φ140 mm钢管垂直钻孔至刃脚踏面以下2.0~2.5 m,装药后以沉井中心轴线对称起爆[13]。合福铁路铜陵长江大桥北侧3号主墩沉井下沉至-44.5 m时遇到卵石胶结层,下沉受阻,对于胶结层厚度大于0.5 m的区域,采用冲击钻机冲砸效果不佳,而后改用复合高强度导爆管雷管和抗深水压力及水密性能良好的水胶炸药,顺利地破碎了卵石胶结层[3]。

综上,不同破土方法所适应的硬土类型见表2。

表2 不同破土方法汇总Table 2 Summary of different soil breaking methods

2 盲区取土设备研发探讨

现有沉井取土方法以垂直取土为主,通常情况下,随着井底中部的土被取出,井孔内的泥面会呈现锅底状,锅底比刃脚低1~1.5 m时,沉井即可靠自重下沉,并将刃脚下方的土挤向井孔中部。当下沉遇到硬塑黏土、卵石胶结层等硬质土层时,该类土体具有较大的天然坡角,不易向锅底坍落,沉井的端部承载力可阻碍其下沉。传统方法以弯头冲泥器或派潜水员进行水底人工水平射水破土为主,存在水下定位难、劳动强度大的缺点,而采取超挖促使土体坍塌的方法,又会带来沉井突沉或周围地层沉降过大等风险。

国外刃脚取土设备主要有水下自动反铲挖掘机以及竖井掘进机。日本SOCS(Super Open Caisson System)工法进行沉井首节制作时,在刃脚处内井壁上埋设轨道,如图2所示,反铲挖掘机可沿轨道行走,将刃脚下方土体挖掘后抛填至井孔中部,再由抓斗将土提升至井外,可适用于硬质砂土及黏性土地层。为了提高设备的破岩能力,可采用铣刨头替代铲斗,实现对中软岩层的铣削。

图2 日本轨道式反铲挖机Fig.2 Japanese rail-type backhoeexcavator

德国海瑞克研发的竖井掘进机(见图3)适用于4.5~18 m直径的竖井下沉施工,其支撑结构通过销轴与竖井内壁上的预埋件固定,克服掘土作业时的工作荷载,通过机械臂的回转、伸缩、变幅动作,实现竖井底部及刃脚开挖面的全覆盖,水下离心泵将铣削后的泥水混合物排出井外。

图3 德国竖井掘进机Fig.3 German vertical shaft sinking machine

上述刃脚取土设备主要针对中小型圆形断面单井孔沉井和竖井下沉施工,而大型桥梁沉井基础刃脚取土专用设备研发尚属空白。桥梁沉井具有尺寸大,井孔数量多的特点,且井孔断面多以方形、矩形为主,因此设备研发需考虑水下精确定位、井孔间便捷转仓、操作可视化等问题。

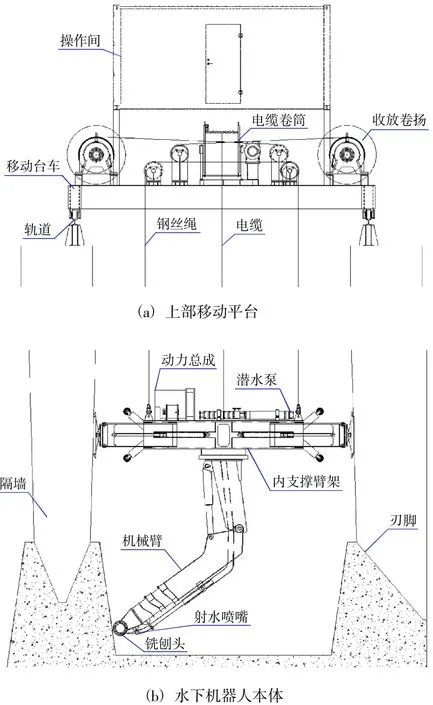

依托在建的常泰长江大桥5号主墩沉井,研发了一种适用于深水多井孔沉井刃脚取土设备。该设备由上部移动平台和水下机器人本体组成,移动台车上设置有操作室,收放卷扬以及电缆卷筒,水下机器人则包括内支撑臂架、动力总成、机械臂、射流泵和铣刨头,如图4所示。采用模块化设计理念,通过改变内支撑臂架的结构形式和机械臂的尺寸来适应不同断面形状以及尺寸的井孔。

图4 沉井盲区取土设备Fig.4 Excavation equipment of caisson blind area

内支撑臂架集成导向装置和伸缩油缸,使取土机器人能安全通过井孔内壁上剪力键,伸缩油缸具有油压维持功能,作业过程中,油缸能始终保持一定压力,使撑靴紧贴于井壁上。动力总成通过脐带电缆供电,为水下射流泵、液压油缸和铣刨头提供动力。机械臂端部安装有铣刨头,适合密实胶结砂层以及风化岩层等坚硬地层的铣削作业,针对硬塑黏土可更换齿型,并辅以高压射水辅助破土。

同时开发一套可视化界面操控系统,保证深水环境刃脚取土施工精度。通过导入作业井孔的几何参数以及三维声呐所测得的泥面标高数据,建立作业环境的空间模型。卷扬系统通过记录钢丝绳的下放量获取水下机器人相对泥面的实时高程,以便水下机器人内支撑臂架在合适高程定位,依靠油缸伸长量传感器以及转动角度传感器的监测数据,解算出机械臂的空间姿态信息,构建水下可视化操控界面。

3 结语

大型桥梁沉井基础具有较大的踏面面积,下沉过程中遇到硬质土层时需克服更大的端阻力,对井孔内及踏面下土体破除显得尤为重要。本文在国内沉井不排水下沉实践经验的基础上,总结了适用于不同类型硬质土层的破土方法,并对沉井刃脚盲区取土设备进行了探讨,提出了一种适用于深水多井孔沉井盲区取土专用设备。