基于转动惯量的采后甘蓝自动定向方法研究

2020-11-25崔功佩郑昕萌崔永杰王京峥史颖刚傅隆生

崔功佩 郑昕萌 崔永杰,2 王京峥 史颖刚,2 傅隆生,3

(1.西北农林科技大学机械与电子工程学院, 陕西杨凌 712100;2.农业农村部农业物联网重点实验室, 陕西杨凌 712100;3.陕西省农业信息感知与智能服务重点实验室, 陕西杨凌 712100)

0 引言

甘蓝在我国种植广泛,2018年产量3 380万t[1]。甘蓝营养价值丰富,深受消费者喜爱。为了提升甘蓝产品的经济附加值,增加其贮存、运输、销售的便利性,商品化处理已成为甘蓝产业的发展趋势[2]。然而,目前甘蓝商品化处理以人工为主,劳动强度大,且成本较高,亟需实现采后处理的全程自动化[3]。其中,自动定向是采后处理的关键环节,也是后续根部修整、检测、分级环节等的必要保证。

目前,已有国内外学者对中、小型果蔬和禽蛋的自动定向方法进行了研究。康宁波等[4]通过辊轮摩擦使自转的红枣处于最小动量稳定状态,进而实现红枣个体的定向排布。王春耀等[5]提出了基于空间几何最小作用量的差速带式鲜杏动态定向输送方法,并分别从定向控制力矩、稳定性等方面进行了深入研究[6-8]。李长友等[9]利用荔枝的重心偏移和曲面特征,通过同向转动的对辊实现姿态自动调整和定向输送。姜松等[10-12]分别基于交错轴摩擦轮传动和凸轮传动构建了禽蛋在输送支撑辊子上轴向运动和翻转运动的数学模型,实现禽蛋大小头的自动定向排列。WHITELOCK等[13]分析了苹果随机状态下形状和几何参数对定向能力的影响,NARAYANAN等[14-15]对基于惯性特征的苹果定向运动过程进行了可行性分析,李晶等[16]在THROOP等[17]研究的果盘结构上加以改进,并对其受力和运动状况进行了分析。MOTABAR等[18]证明苹果的定向方法同样适用于番茄。甘蓝的体积较大,新鲜的采后甘蓝叶球表面娇嫩、易损伤,因此上述研究的中、小型果蔬和禽蛋定向方法不适用于甘蓝。目前,甘蓝的相关研究主要集中在收获[19-22]和品质检测[23-24]等方面,采后甘蓝的自动定向方法尚未见文献报道。

针对上述问题,结合采后甘蓝的物理参数,本文提出一种基于转动惯量的自动定向方法,通过ADAMS运动仿真和试验研究对该方法进行验证分析,以提高采后处理的作业效率,降低劳动力成本,为采后甘蓝自动定向装置的设计提供理论依据。

1 采后甘蓝物理参数

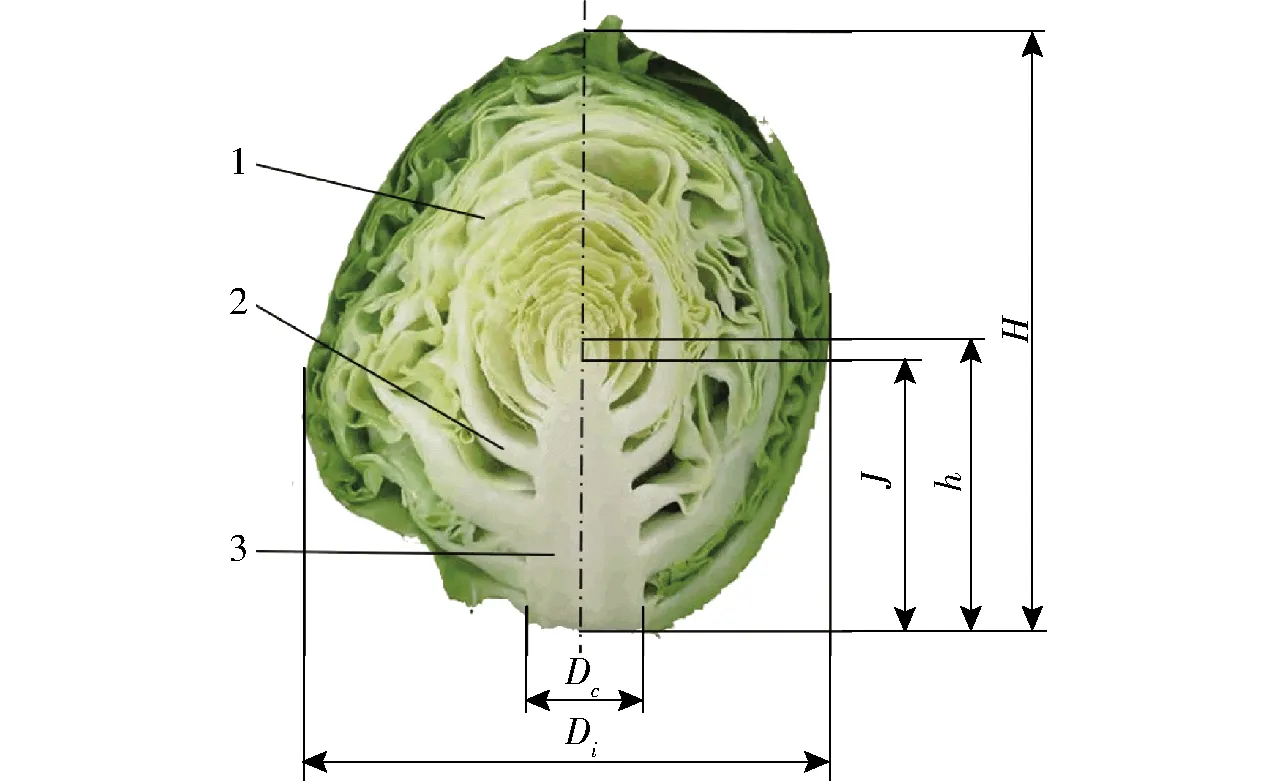

物理参数为农产品模型的建立提供参考,是其定向研究的重要依据[25]。本文以西北农林科技大学太白蔬菜试验示范站采收的30颗“中甘15号”新鲜甘蓝为试验材料,参考CUI等[2]的方法对叶球横径、纵径、株高、球度以及中心柱的直径、长度等物理参数进行统计,并基于力矩平衡原理采用称重法[26]对质心位置进行计算。采后甘蓝的结构及参数测量方法如图1所示,涉及的试验设备包括数显式游标卡尺(精度0.01 mm,量程0~300 mm),精密电子天平(精度0.01 g,量程0~2 000 g)。各参数均由3位试验人员独立测量,每人重复测量2次,取平均值作为最终结果。

图1 采后甘蓝结构及参数测量方法Fig.1 Structure of postharvest cabbage and measurement method of parameters1.叶片 2.主叶脉 3.中心柱

由图1可知,采后甘蓝主要由中心柱和着生在中心柱上的主叶脉和叶片构成。采后甘蓝的物理特性如表1所示,球度平均值为(88.58±3.79)%,质心至中心柱底部距离与株高比值(J/H)为(48.37±0.21)%,且H>Dx>Dy,整体可视为单轴对称椭球体,且质心位于株高中点处附近,为采后甘蓝几何模型及仿真模型的建立提供参考。

表1 采后甘蓝物理特性参数Tab.1 Physical parameters for postharvest cabbage

2 基于转动惯量的自动定向方法

2.1 自动定向试验平台工作原理

图2 采后甘蓝自动定向试验平台结构图Fig.2 Structure diagram of automatic orientation test platform for postharvest cabbage1.机架 2.电机 3.链传动机构 4.支撑轴 5.辊轮 6.采后甘蓝

自动定向是将自然状态下不同姿态的采后甘蓝调整为根部朝向一致的位姿,为后续根部修整等提供便利条件。采后甘蓝自动定向试验平台如图2所示,由机架、电机、链传动机构、支撑轴和辊轮等组成。

其工作原理是:电机通过链传动机构为支撑轴的转动提供动力,固连在支撑轴上的辊轮作同向等速转动。同时,采后甘蓝以随机姿态落入4个辊轮形成的接触空间内,并由辊轮的支持力和摩擦力带动其作滚动运动;基于最小作用原理[4-5],采后甘蓝滚动过程中逐渐呈绕其转动惯量最小的中心轴转动的趋势并趋于稳定,从而实现采后甘蓝的自动定向。

2.2 几何模型

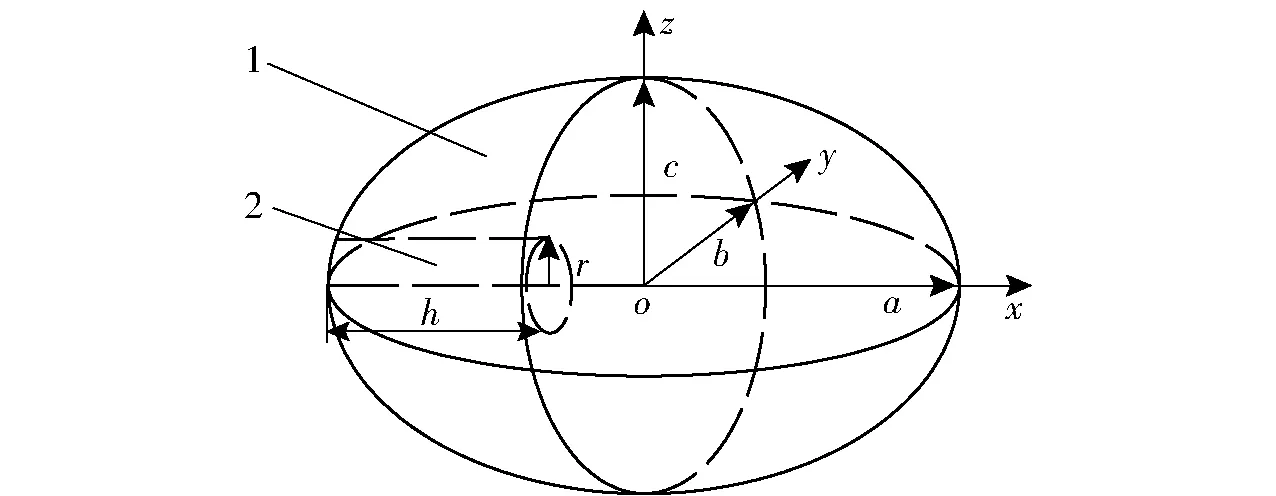

结合采后甘蓝的物理特性,将其简化为质量连续分布的椭球刚体模型,主要分为中心柱和叶球两部分,如图3所示。

图3 采后甘蓝几何模型Fig.3 Geometric model of postharvest cabbage1.叶球 2.中心柱

中心柱近似为圆柱体,椭球体外部轮廓计算式为

(1)

式中a、b、c——采后甘蓝在x、y、z轴方向的半径,m

2.3 转动惯量分析

每个刚体至少存在3个相互垂直的惯量主轴,使这些方向上角动量平行于转动轴,即刚体绕其惯量主轴运动[27]。采后甘蓝转动惯量的计算公式为

(2)

式中I——采后甘蓝的转动惯量,kg·m2

m——采后甘蓝质量,kg

ri——某个质元到转轴的垂直距离,m

ρ——该质元密度,kg/m3

V——采后甘蓝体积,m3

结合采后甘蓝的几何模型,对其3个惯量主轴的转动惯量进行计算,计算式为

(3)

(4)

V1=πr2h

(5)

式中Ix、Iy、Iz——采后甘蓝在x、y、z轴的转动惯量,kg·m2

V1——中心柱体积,m3

ρ1——中心柱密度,kg/m3

ρ2——叶球密度,kg/m3

r——中心柱半径,m

由H>Dx>Dy,结合采后甘蓝的几何模型可得

a>c>b

(6)

联立式(3)和式(6),可得3个惯量主轴的转动惯量满足

Iy>Iz>Ix

(7)

因此,采后甘蓝3个惯量主轴的转动惯量存在明显的差异,且x轴的转动惯量最小,即采后甘蓝的中心轴是其空间转动时唯一的转动惯量最小的惯量主轴。

2.4 运动稳定性分析

如图4所示,当采后甘蓝绕惯量主轴转动时,其与辊轮形成相对稳定的4点接触;利用动力学方程建立采后甘蓝三维坐标轴向的力矩方程

(8)

式中ωx、ωy、ωz——采后甘蓝绕x、y、z轴的自转角速度,rad/s

t——采后甘蓝定向时间,s

Mx、My、Mz——采后甘蓝以角速度ωx、ωy、ωz绕x、y、z轴自转的力矩,N·m

图4 采后甘蓝定向运动状态Fig.4 Motion state of postharvest cabbage during orientation

此时,采后甘蓝处于平衡状态,即其转动线速度与辊轮的转动线速度相等,Mx、My和Mz都近似为零,式(8)的欧拉动力学方程可简化为

(9)

采后甘蓝在定向运动过程中,其实际的运动轨迹符合最小作用原理[4-5],即逐渐趋向绕转动惯量最小的采后甘蓝中心轴运动。因此,仅需对采后甘蓝绕其中心轴运动的状态进行稳定性判定。

由于采后甘蓝实际轮廓相对不光滑,横径与纵径不等,变径转动以及运动过程中质心的相对位置变化等均会造成转动波动,可将其视为系统存在的轻微扰动进行分析。当采后甘蓝绕x轴以角速度ω0稳定转动时,其转动角速度为(ω0,0,0);考虑轻微扰动对系统的影响,其角速度为

(10)

式中ω1、ω2、ω3——采后甘蓝受到扰动后绕x、y、z轴的自转角速度,rad/s

ε、λ、μ——由轻微扰动造成的采后甘蓝绕x、y、z轴的自转角速度,且远小于角速度ω0,rad/s

将式(10)代入式(9)并线性化后,得到

(11)

(12)

(13)

联立式(12)、(13)再次求导,可得

(14)

(15)

由式(7)可知

Iy-Ix>0

(16)

Iz-Ix>0

(17)

根据式(16)、(17)可知,式(14)、(15)的一次项系数始终满足

(18)

由式(18)可知,式(14)、(15)的解不随时间变化而线性增长,即采后甘蓝绕y轴和z轴的角速度基本不发生变化;此外,由式(11)可知,采后甘蓝绕x轴的角速度为常数,不发生变化。因此,采后甘蓝受到轻微扰动时,其绕中心轴的运动是动态稳定的。

综上所述,采后甘蓝在定向运动过程中,逐渐趋向绕转动惯量最小且唯一的中心轴转动,且该运动状态是动态稳定的。

3 基于ADAMS的运动仿真分析

3.1 模型建立

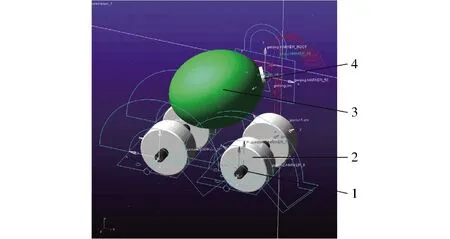

通过SolidWorks和ADAMS软件共同建立采后甘蓝定向仿真模型,如图5所示。参考前期研究基础[3],将定向试验平台简化为绕支撑轴旋转的辊轮,辊轮直径为80.00 mm,厚度为35.00 mm,倒圆角半径为2.00 mm,辊轮轴向间隙为53.35 mm,径向间隙为53.35 mm;采后甘蓝简化为叶球和中心柱组成的实体,横径、纵径、株高、中心柱直径和中心柱长度取表1中各物理参数的平均值,分别为129.27、119.10、149.02、31.43、65.97 mm。

图5 采后甘蓝定向仿真模型Fig.5 Simulation model of orientation for postharvest cabbage1.支撑轴 2.辊轮 3.叶球 4.中心柱

3.2 材料定义与条件约束

(1)材料定义

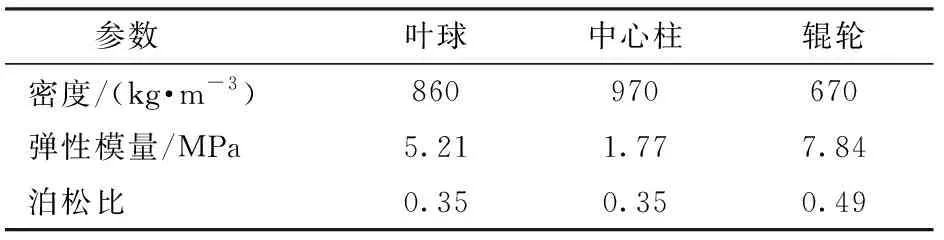

仿真模型各关键部件材料属性如表2所示。其中,叶球和中心柱的材料属性由前期基础试验[3]测得,辊轮的材料为橡胶。

表2 仿真部件材料属性Tab.2 Material properties of simulation parts

(2)约束添加

根据采后甘蓝定向的实际运动情况,对模型进行条件约束。首先,叶球和中心柱之间建立固定副,以保证定向过程中采后甘蓝的完整性;其次,建立各辊轮绕支撑轴旋转的转动副,并依次添加数值固定且方向相同的旋转驱动;最后,利用冲击函数法定义采后甘蓝叶球和中心柱与辊轮的接触力,刚度系数为278 N/mm,碰撞指数为1.5,最大阻尼系数为0.3 N·s/mm,静摩擦因数为0.5,动摩擦因数为0.48[3]。

(3)标记点建立

在采后甘蓝的中心轴线上选取两个标记点A和B,分别位于中心柱底部和叶球中部,以研究采后甘蓝在定向过程中的位移差值及采后甘蓝中心轴与辊轮轴线的夹角变化。

(4)仿真参数设置

根据采后甘蓝的根部朝向,将采后甘蓝落入自动定向装置的姿态分为26种情况进行仿真,如图6(图中A1~A26为采后甘蓝的初始姿态,箭头为根部的朝向)所示。其中,根部朝向平行于坐标轴的初始姿态共6种(A1~A6),位于坐标轴平面内的初始姿态共12种(A7~A18),位于三坐标象限内的初始姿态共8种(A19~A26)。根据前期预试验,旋转驱动(辊轮角速度)设置为3.50、6.75、10.00 rad/s,对应仿真时间分别设置为15.0、10.0、10.0 s,仿真步数均为500。

图6 采后甘蓝姿态分布Fig.6 Attitude distribution of postharvest cabbage

(5)指标计算方法

根据交错轴摩擦轮传动原理[28-29]可知,类椭球体的采后甘蓝定向过程中在辊轮上作螺旋运动,即甘蓝绕自身轴线转动的同时沿辊轮轴线方向移动,产生轴向位移。因此,位移差值及采后甘蓝中心轴与辊轮轴线夹角的变化可直接反映其定向效果,并直接影响后续采后处理的质量。如图7所示,点A和点B为采后甘蓝中心轴线上的两点,坐标分别为(x1,y1,z1)和(x2,y2,z2);设定点C,其坐标为(x1,y1,z1+k),使线段AC的长度固定,且与辊轮轴线z轴平行。

图7 采后甘蓝中心轴与辊轮轴线夹角计算方法示意图Fig.7 Calculation method of included angle between central axis of postharvest cabbage and roller axis

在此基础上,采后甘蓝定向过程中x、y、z轴3个方向的位移差值和采后甘蓝中心轴与辊轮轴线的夹角计算式分别为

(19)

(20)

式中Gx、Gy、Gz——采后甘蓝点A和B在x、y、z轴3个方向的位移差值,mm

δ——采后甘蓝中心轴与辊轮轴线夹角,(°)

lBC、lAC、lAB——线段BC、AC、AB的长度,mm

其中点C的坐标值参数k取150 mm,为固定值。

3.3 仿真结果与分析

3.3.1位移差值变化趋势

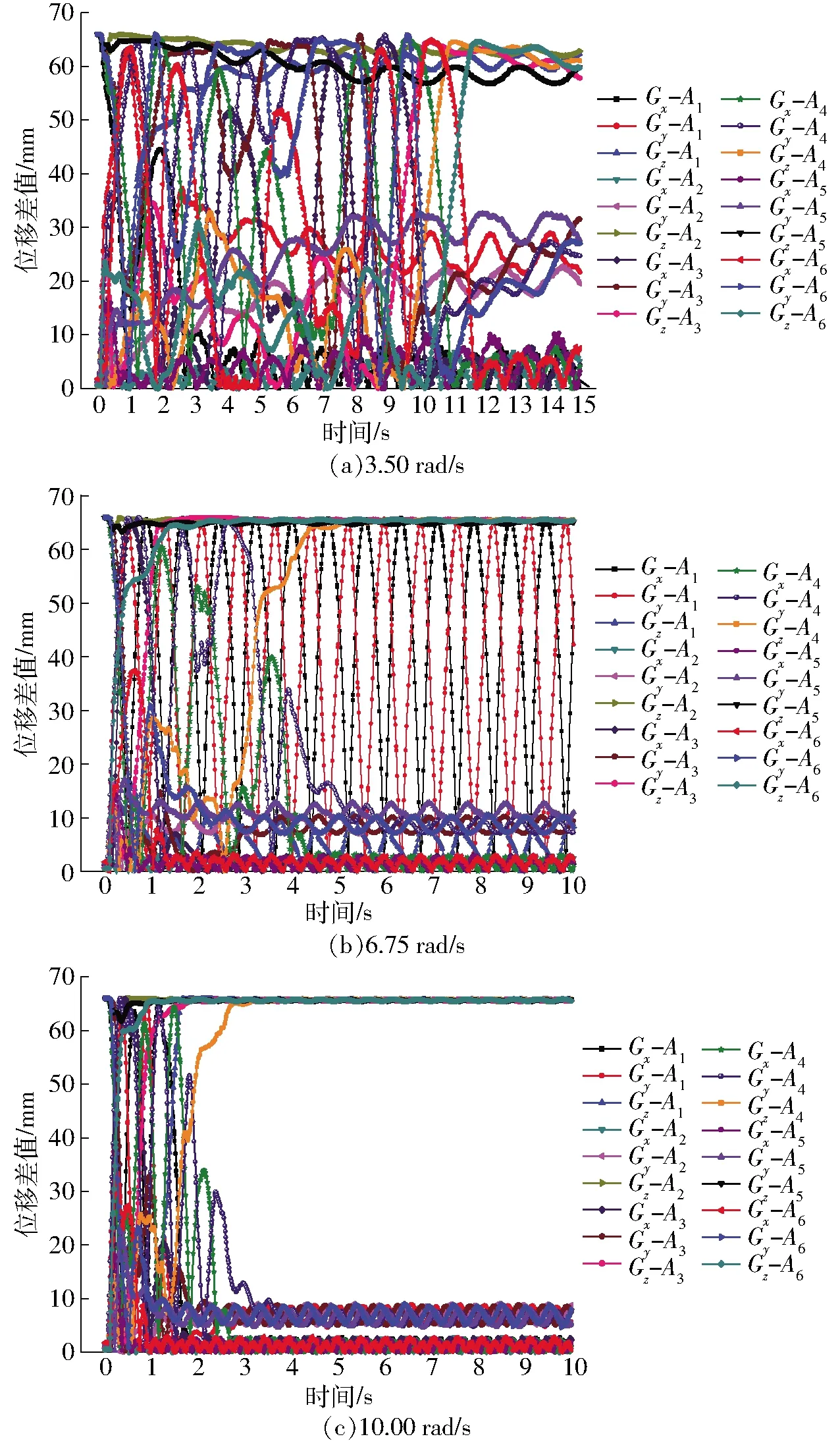

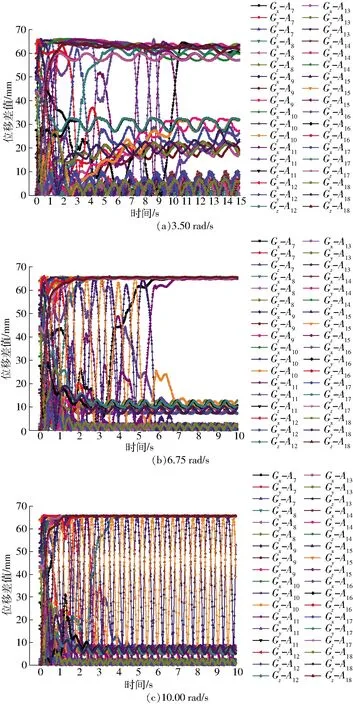

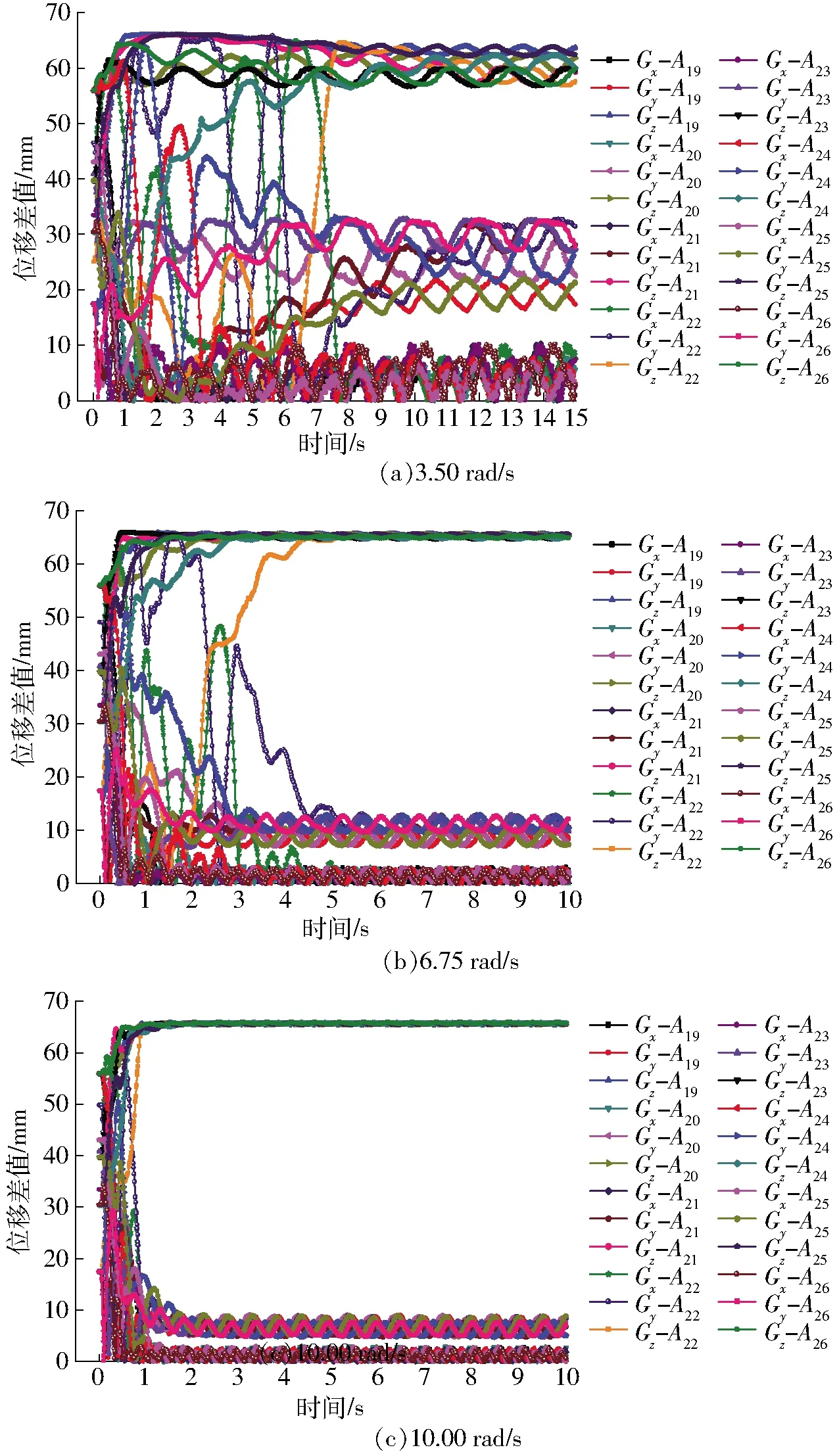

根据采后甘蓝姿态分布情况,将中心轴线上的两个标记点A和B在x、y、z轴3个方向的位移差值变化分为平行于坐标轴、位于坐标轴平面内和位于三坐标象限内3种情况进行分析,如图8~10所示。

如图8a所示,当辊轮角速度为3.50 rad/s时,采后甘蓝位移差值变化幅度相对较大,但也逐渐趋于相对稳定运动,其在x、y、z轴3个方向的位移差值分别稳定在4.33、23.88、61.15 mm附近。如图8b所示,当辊轮角速度为6.75 rad/s时,采后甘蓝(除A1外)在x、y、z轴3个方向的位移差值分别稳定在1.59、9.04、65.34 mm附近。如图8c所示,当辊轮角速度为10.00 rad/s时,采后甘蓝在x、y、z轴3个方向的位移差值分别稳定在1.27、6.68、65.63 mm附近。与此同时,当辊轮角速度分别为3.50、6.75、10.00 rad/s时,位于坐标轴平面内和位于三坐标的象限内的采后甘蓝在x、y、z轴3个方向的位移差值变化均与平行于坐标轴的采后甘蓝位移差值变化趋势基本一致(图9、10)。

图8 平行于坐标轴的采后甘蓝定向位移差值变化曲线Fig.8 Displacement difference change of postharvest cabbage paralleled to coordinate axis

图9 位于坐标轴平面内的采后甘蓝定向位移差值变化曲线Fig.9 Displacement difference change of postharvest cabbage located in coordinate plane

图10 位于三坐标象限内的采后甘蓝定向位移差值变化曲线Fig.10 Displacement difference change of postharvest cabbage located in three-coordinate quadrant

由上述仿真结果可知,采后甘蓝在定向过程中,z轴方向的位移差值最为稳定,x轴和y轴方向的位移差值呈小范围简谐运动;这是由于采后甘蓝与辊轮形成的两个周长相等的接触椭圆的横径和纵径存在差异性,致使其在保证z轴方向位移差值稳定的同时,在x轴和y轴方向的位移差值产生一定幅度的变化。同时,随着辊轮角速度的增加,采后甘蓝在x轴和y轴方向的位移差值逐渐减小,z轴方向的位移差值逐渐增加,且各方向位移差值的稳定性和一致性更高。此外,通过平行于坐标轴、位于坐标轴平面内和位于三坐标象限内的采后甘蓝位移差值的横向对比可知,当辊轮角速度一定时,位于三坐标象限内的采后甘蓝各方向位移差值趋于稳定所需时间最短,且均定向成功;而平行于坐标轴和位于坐标轴平面内等特殊姿态的采后甘蓝定向所需时间相对较长,且出现定向失败的情况(A1和A15)。总体来说,大多数姿态的采后甘蓝经由自动定向装置,可实现从随机姿态逐渐调整至x、y、z轴方向均相对稳定的运动状态,即绕其转动惯量最小的中心轴运动,从而验证了基于转动惯量的采后甘蓝自动定向方法的可行性。

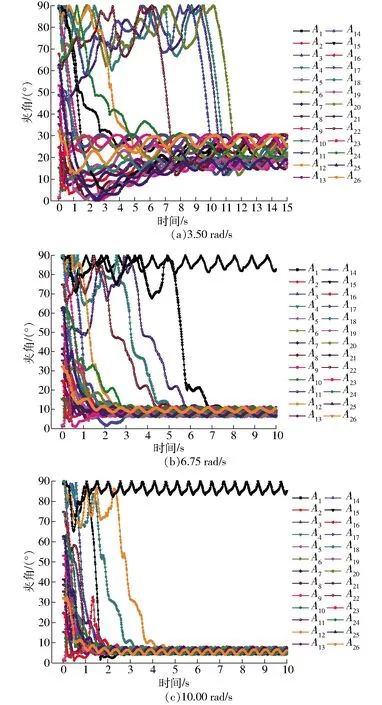

3.3.2夹角变化趋势

26种不同初始姿态的采后甘蓝在定向过程采后甘蓝中心轴与辊轮轴线的夹角变化如图11所示,以进一步探讨基于转动惯量的采后甘蓝自动定向效果。

如图11a所示,当辊轮角速度为3.50 rad/s时,各初始姿态采后甘蓝中心轴与辊轮轴线的夹角均逐渐稳定在22.60°附近。其中,初始姿态为A6、A4、A11、A3和A22的采后甘蓝定向所需时间相对较长,最长定向所需时间达11.76 s;其余姿态的甘蓝在7.68 s均趋于稳定。如图11b所示,当辊轮角速度为6.75 rad/s时,除初始姿态A1外,其余情况的采后甘蓝中心轴与辊轮轴线的夹角均稳定在8.60°附近。其中,初始姿态为A15、A11、A4和A22的采后甘蓝定向所需时间相对较长,最长定向所需时间达7.24 s;其余姿态的甘蓝在2.92 s均趋于稳定。如图11c所示,当辊轮角速度为10.00 rad/s时,除初始姿态A15外,其他姿态的采后甘蓝中心轴与辊轮轴线的夹角均稳定在5.87°附近。其中,初始姿态为A12和A4的采后甘蓝定向所需时间相对较长,最长定向所需时间达4.74 s;其余姿态的甘蓝在2.66 s均趋于稳定。

图11 采后甘蓝中心轴与辊轮轴线夹角的变化曲线Fig.11 Included angle change between central axis of postharvest cabbage and roller axis during orientation

通过仿真结果得出,绝大多数随机姿态的采后甘蓝在自动定向装置的作用下,其中心轴与辊轮轴线的夹角逐渐减小且趋于稳定;同时,随着辊轮角速度的增加,采后甘蓝中心轴与辊轮轴线的夹角和定向所需时间均呈逐渐减小的趋势。其中,部分姿态的采后甘蓝中心轴与辊轮轴线的夹角逐渐增加至90°后再急剧降至稳定区域,且急剧减小阶段的曲线变化基本一致,如图11a的A6和A4,图11b的A11和A22以及图11c的A12和A4。此外,如图11b和图11c所示,初始姿态为A1和A15的采后甘蓝分别在辊轮角速度为6.75 rad/s和10.00 rad/s时出现定向失败的情况,即采后甘蓝中心轴与辊轮轴线的夹角稳定在90°附近。结合图6姿态分布可知,上述定向失败的甘蓝初始姿态位于xoy平面内,符合2.3节转动惯量分析中甘蓝绕转动惯量相对偏大的惯量主轴(非中心轴)转动的情况。此时,各辊轮对采后甘蓝产生的接触力成对分布且基本相等,使其处于受力平衡状态。且在定向过程中无外力打破该平衡状态,因此在该状态下采后甘蓝可以实现绕此惯量主轴动态稳定转动。

综上所述,基于ADAMS的采后甘蓝位移差值及采后甘蓝中心轴与辊轮轴线的夹角变化的仿真结果与基于转动惯量的自动定向理论分析基本一致,验证了基于转动惯量的采后甘蓝自动定向方法的可行性。

4 定向试验

4.1 材料与设备

2019年10月,从西北农林科技大学太白蔬菜试验示范站随机采收成熟期“中甘15号”甘蓝90颗,保留甘蓝根茎和外包叶以降低运输过程造成的机械损伤。试验样品运送至实验室后,人工对采后甘蓝进行外包叶剥除和根茎剪切,样品横径范围为124~141 mm,纵径范围为117~133 mm,株高范围为148~165 mm,球度范围为86%~95%。

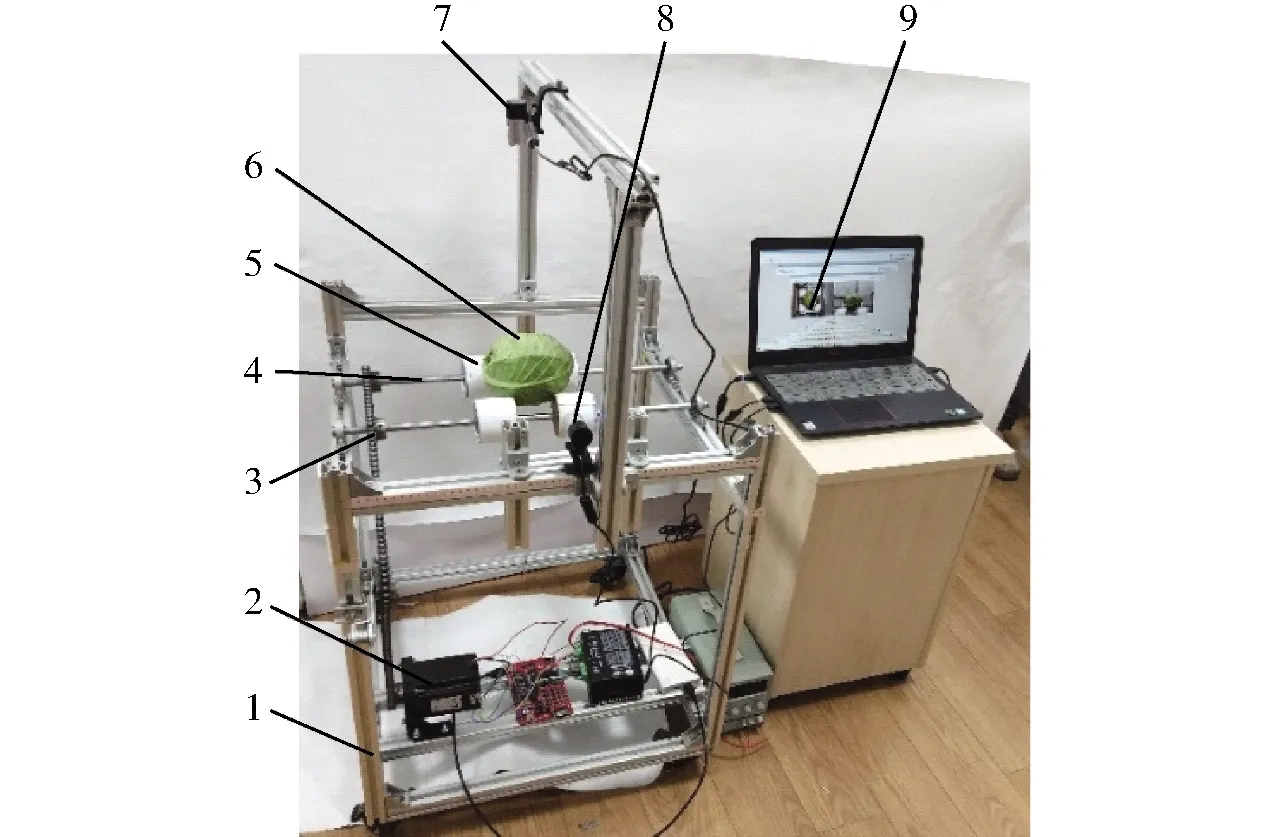

自制的采后甘蓝自动定向试验平台如图12所示。试验设备还包括德国艾瑞泽公司生产的数显式游标卡尺(量程为0~300 mm,精度为0.01 mm),东莞万创电子制品有限公司生产的AR926型激光测速仪(量程为2.5~99 999 rad/min,精度为±0.05%)。

图12 采后甘蓝自动定向试验平台Fig.12 Automatic orientation test platform for postharvest cabbage1.机架 2.电机 3.链传动机构 4.支撑轴 5.辊轮 6.采后甘蓝 7.俯视摄像头 8.侧视摄像头 9.计算机

4.2 试验方法

为了探究各关键因素对采后甘蓝定向的影响规律,根据采后甘蓝定向过程的受力分析[3]及预试验结果,以辊轮直径、轴向间隙、径向间隙和角速度为试验因素,采后甘蓝中心轴与辊轮轴线的夹角和定向成功率为试验指标进行单因素试验和正交试验。其中,通过更换不同尺寸的辊轮实现辊轮直径的调整,通过数显式游标卡尺测定轴向间隙和径向间隙,通过AR926型激光测速仪获取辊轮的角速度参数。

单因素试验时,辊轮直径为60、70、80、90 mm,轴向间隙为40、50、60、70、80 mm,径向间隙为40、50、60、70 mm,角速度为2、4、6、8、10 rad/s。每组试验以20颗采后甘蓝为试验样本且重复3次,以降低个体差异以及初始位姿对定向结果的影响。

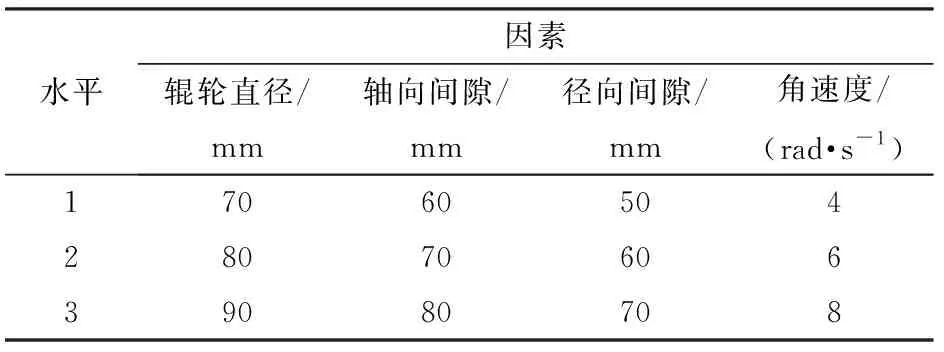

基于采后甘蓝中心轴与辊轮轴线的夹角越小越好及定向成功率越高越好的原则,在单因素试验结果的基础上确定四因素三水平正交试验各因素的取值范围,如表3所示。每组试验以20颗采后甘蓝为试验样本且重复3次,取平均值作为试验结果。

表3 正交试验因素水平Tab.3 Factors and levels of orthogonal test

采后甘蓝中心轴与辊轮轴线的夹角、定向成功率等试验指标通过图像处理技术获取[3],具体步骤如下:

(1)试验前,分别在甘蓝根部中心点及距根部中心点最远的甘蓝顶部中心点插入长度为15 mm的棉签棒;两处棉签棒裸露在外的长度均为5 mm,且通过品红溶液进行染色处理,以便于后续图像处理过程中对标记点的识别。

(2)基于Live View视频录制软件获取俯视摄像头和侧视摄像头采集的采后甘蓝定向实时视频,视频编码格式为mp4,帧率为30 f/s,时间为20 s。

(3)利用Matlab 2018a以3帧的间隔对视频进行分帧处理,从而得到JPG图像。

图13 标记点与辊轮轴线的夹角测量方法Fig.13 Measurement method of included angle between mark points and roller axis

(4)以沾染品红溶液的棉签棒作为标记点,采用Photoshop软件标尺工具对俯视图像和侧视图像中两个标记点的连线与辊轮轴线的夹角进行测定,如图13所示,分别记为δ1和δ2。

根据三角函数关系方程

(21)

式中l——两标记点的距离,mm

可得采后甘蓝中心轴与辊轮轴线夹角δ的计算公式为

(22)

此外,基于采后甘蓝自动定向的仿真结果,将采后甘蓝绕中心轴以固定角度稳定运动作为定向成功的判断依据。定向成功率计算式为

(23)

式中η——采后甘蓝的定向成功率,%

n——定向成功的采后甘蓝样本数,颗

N——采后甘蓝样本总数,颗

4.3 结果与分析

4.3.1单因素对定向指标的影响

分别对影响采后甘蓝中心轴与辊轮轴线的夹角、定向成功率等试验指标的辊轮直径、轴向间隙、径向间隙和角速度等因素进行试验研究,试验结果如图14所示。

如图14a所示,辊轮直径为80 mm时,采后甘蓝中心轴与辊轮轴线的夹角最小,且定向成功率最高。辊轮直径由60 mm增加到80 mm的过程中,采后甘蓝中心轴与辊轮轴线的夹角随辊轮直径的增加呈逐渐减小的趋势,而定向成功率稳步上升。但是,当辊轮直径过大,即辊轮直径为90 mm时,采后甘蓝中心轴与辊轮轴线的夹角再次增加,同时定向成功率也大幅度下降。

如图14b所示,随着轴向间隙的增加,采后甘蓝中心轴与辊轮轴线的夹角整体呈下降趋势,且定向成功率整体呈上升趋势。其中,采后甘蓝中心轴与辊轮轴线的夹角在轴向间隙由40 mm增加到50 mm范围内呈明显减小的趋势,在50~80 mm范围内变化不大。当轴向间隙由40 mm增加到60 mm时,定向成功率呈快速上升趋势;而在60~80 mm范围内,定向成功率增长相对缓慢。

图14 单因素对定向试验指标的影响Fig.14 Effect of single factor on directional test index

如图14c所示,径向间隙由40 mm增加到50 mm的过程中,采后甘蓝中心轴与辊轮轴线的夹角和定向成功率均呈小幅度增加。而当径向间隙由50 mm增加到70 mm时,采后甘蓝中心轴与辊轮轴线的夹角存在小幅度的变化,但整体相对平稳;同时,定向成功率也基本保持稳定状态。

如图14d所示,采后甘蓝中心轴与辊轮轴线的夹角随角速度的增加整体呈下降趋势。其中,角速度由2 rad/s 增加到4 rad/s的过程中,采后甘蓝中心轴与辊轮轴线的夹角明显减小;而角速度由4 rad/s 增加到10 rad/s的过程中,采后甘蓝中心轴与辊轮轴线的夹角变化不明显。同时,定向成功率随角速度的增加呈先增加后减小的趋势;当角速度为6 rad/s时,采后甘蓝的定向成功率最高。

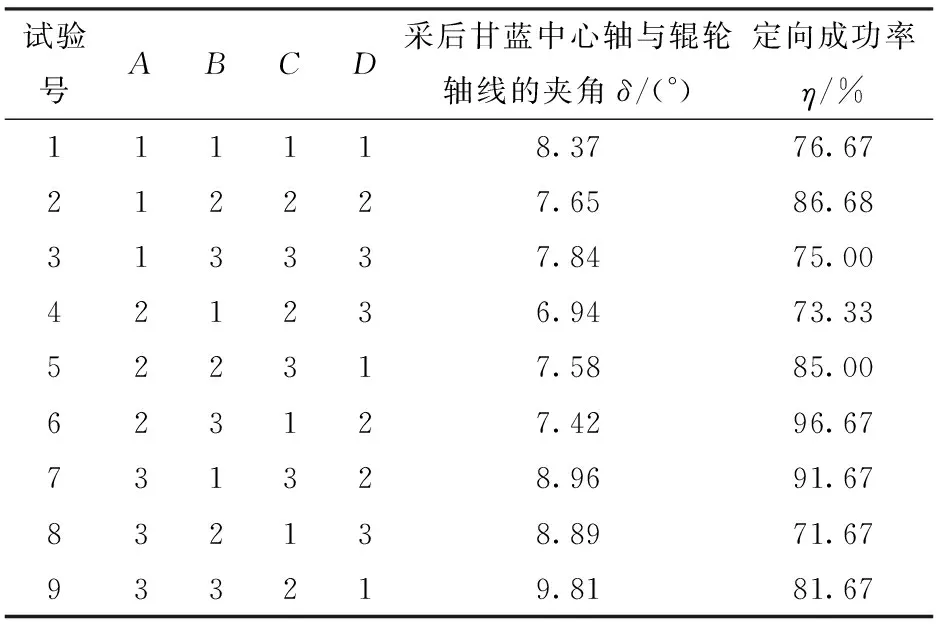

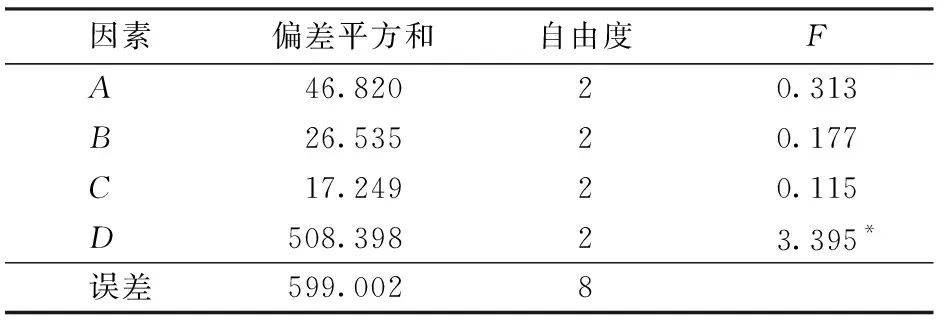

4.3.2方差与极差分析

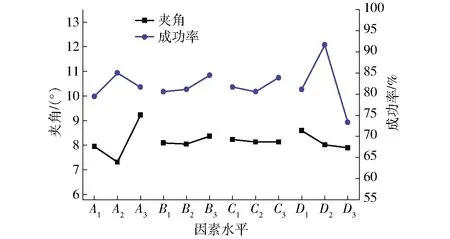

采后甘蓝定向正交试验结果如表4所示,A、B、C、D表示辊轮直径、轴向间隙、径向间隙、角速度的水平值。方差分析结果如表5和表6所示,由F值可知,试验因素对采后甘蓝中心轴与辊轮轴线的夹角影响的显著性主次顺序为:辊轮直径、角速度、轴向间隙、径向间隙;试验因素对定向成功率影响的显著性主次顺序为:角速度、辊轮直径、轴向间隙、径向间隙。

为获得采后甘蓝定向效果最佳的参数组合,对表4试验结果进行极差分析,结果如图15所示。其中,采后甘蓝中心轴与辊轮轴线的夹角的最优组合(采后甘蓝中心轴与辊轮轴线的夹角最小)为A2B2C3D3;定向成功率的最优组合(定向成功率最高)为A2B3C3D2。结合采后甘蓝中心轴与辊轮轴线的夹角、定向成功率的极差分析结果,对最优组合中差异性较大的轴向间隙(B2和B3)和角速度(D2和D3)进一步分析。轴向间隙为B3时的定向成功率高于轴向间隙为B2的定向成功率,且采后甘蓝中心轴与辊轮轴线的夹角的增长幅度较小,在可以接受的范围内;角速度为D2时的定向成功率远高于角速度为D3时的定向成功率,且两者采后甘蓝中心轴与辊轮轴线的夹角变化不大。因此,采后甘蓝定向的最优组合确定为A2B3C3D2,即辊轮直径为80 mm、轴向间隙为80 mm、径向间隙为70 mm、角速度为6 rad/s。

表4 定向正交试验结果Tab.4 Results of orthogonal tests for orientation

表5 采后甘蓝中心轴与辊轮轴线夹角方差分析Tab.5 Analysis of variance for included angle between central axis of postharvest cabbage and roller axis

表6 定向成功率方差分析Tab.6 Analysis of variance for success rate

图15 定向指标随因素变化曲线Fig.15 Variation of orientation index with factors

4.3.3优化结果验证

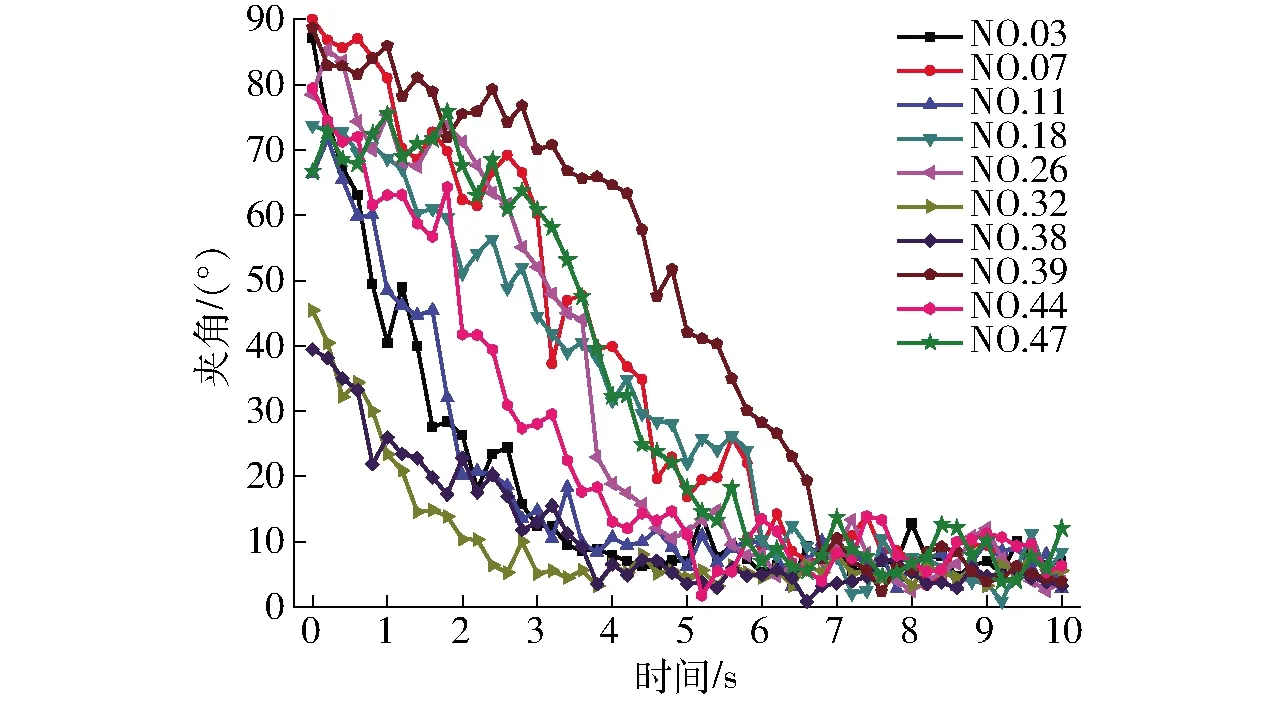

为了验证正交试验的参数优化结果,选取“中甘15号”甘蓝50颗以随机姿态置于采后甘蓝自动定向试验平台,对最优组合(辊轮直径为80 mm、轴向间隙为80 mm、径向间隙为70 mm、角速度为6 rad/s)进行试验验证。

试验结果表明,各初始姿态的采后甘蓝在2.6~6.8 s范围内陆续定向成功,即定向所需时间为6.8 s;同时,采后甘蓝中心轴与辊轮轴线的夹角平均值为(6.72±1.23)°,如图16所示,图中NO.03、NO.07、NO.11等为验证试验的样本序号。

图16 实际定向作业采后甘蓝中心轴与辊轮轴线夹角的变化曲线Fig.16 Included angle change between central axis of postharvest cabbage and roller axis during orientation in field

实际定向作业采后甘蓝中心轴与辊轮轴线的夹角随时间变化趋势与ADAMS仿真结果基本一致,验证了仿真模型的正确性。其中,实际定向所需时间相对较长,是由采后甘蓝球体轮廓的轻微扰动造成的;且定向所需时间随采后甘蓝中心轴与辊轮轴

线的初始夹角的减小呈逐渐减少的趋势。在验证试验中,2颗采后甘蓝中心轴与辊轮轴线的初始夹角为90°的采后甘蓝出现定向失败,此时各辊轮对采后甘蓝产生的接触力处于平衡状态,使其绕转动惯量相对偏大的惯量主轴动态稳定转动。共计48颗采后甘蓝定向成功,定向成功率为96%,满足采后甘蓝自动定向及后续高通量处理的需求。

5 结论

(1)提出了一种基于转动惯量的采后甘蓝自动定向方法,并研制自动定向试验平台进行了试验验证,该方法可实现随机姿态采后甘蓝的自动定向作业。

(2)建立了采后甘蓝几何模型,分析了3个惯量主轴的转动惯量及运动稳定性,并基于ADAMS软件对26种初始姿态采后甘蓝的位移差值及采后甘蓝中心轴与辊轮轴线的夹角变化进行了仿真分析,验证了该自动定向方法的可行性。

(3)正交试验表明,影响采后甘蓝中心轴与辊轮轴线的夹角的显著性主次顺序为辊轮直径、角速度、轴向间隙、径向间隙;影响定向成功率的显著性主次顺序为角速度、辊轮直径、轴向间隙、径向间隙。最优参数组合为辊轮直径80 mm、轴向间隙80 mm、径向间隙70 mm、角速度6 rad/s。

(4)验证试验表明,最优参数组合下,随机姿态采后甘蓝中心轴与辊轮轴线的夹角平均值为(6.72±1.23)°,定向所需时间为6.8 s,定向成功率为96%。