高地隙喷雾机自转向电动底盘控制系统设计与试验

2020-11-25何思伟崔业民

沈 跃 何思伟 刘 慧 崔业民

(1.江苏大学电气信息工程学院, 镇江 212013; 2.南通广益机电有限责任公司, 南通 226631)

0 引言

目前,我国的植保机械仍以背负式手动喷雾器和背负式机动弥雾机为主[1-3]。与传统人工施药相比,高地隙喷雾机具有作业效率高、施药均匀性好、对施药人员健康危害小等优点,已成为大田高秆类作物的重要施药机械[4-9],国内外学者对此进行了广泛的研究。张京等[10]设计了一种农用轮式机器人四轮独立转向驱动控制系统,每个移动轮采用2个电机完成行走与转向功能,并基于低速阿克曼四轮转向模型与 PID控制算法分析并验证了该四轮独立转向驱动控制策略的有效性;范国强等[11]针对玉米和甘蔗等高秆作物生长中后期田间管理缺乏有效作业机械的问题,设计了一种四轮菱形布置的农用高地隙作业机,并进行了试验,该机采用门架式结构,具有离地间隙高、重心低、转向半径小和抗侧翻能力强的优点;YE等[12]开发了一种适用于果园的四轮独立转向系统,其转向结构与文献[11]设计的高地隙作业机类似,只是其转向与前进的动力来源于液压系统,而非电机;许超等[13]设计了离地间隙2 m的自走式喷杆喷雾机,整机采用基于前轮轮距可调机构的双液压缸转向系统和后轮驱动方式,为解决玉米等高秆作物生长后期无法施药的难题奠定了基础;李伟等[14]为提高喷雾机的机动性能和作业效率,设计了一套全液压多轮转向系统,并提出了基于 PID 控制方法的四轮转向系统控制方法;刘志刚等[15]设计一种喷雾机底盘液压传动系统,该系统具有高低速行驶、驻车制动、防打滑等功能。上述结构底盘转向系统均是采用外部助力转向,文献[16-17]也采用了类似的设计。

对高地隙底盘结构的研究已经较为普遍,但高地隙底盘在复杂水田作业环境中存在转向困难,仍容易陷入泥泞和深沟[18-19],从而无法正常行驶。本文设计一种高地隙四轮独立驱动自转向机构电动底盘,针对其结构特点提出部分动力学建模的方法,然后设计ESO,利用输出进行扰动补偿,对无扰动的线性模型设计串级比例控制器,并通过试验验证本文方法的有效性。

1 数学建模

1.1 电动底盘自转向机构设计

高地隙喷雾机自转向电动底盘实物图如图 1所示。蓄电池组由6组标称12 V铅蓄电池组串连组成,主要承担在发电机未工作时提供电能以及在发电机工作时储存多余电能和稳定发电机输出电压的作用;为了解决无刷直流电机直驱转矩小的问题,设计了内部有行星齿轮同轴变速的轮毂电机,4 kW无刷直流电机内嵌在轮毂电机中,电机输出的动力经过减速比为9的行星齿轮后放大输出,车轮半径为0.46 m;发电机功率28.5 kW,可以为喷雾机连续工作提供充足电能;车架长2.8 m,宽1.4 m,工作设备皆安装在车架上。

图1 高地隙自转向电动底盘实物图Fig.1 Picture of high clearance self-steering electric chassis1.蓄电池组 2.右后轮 3.右前轮 4.发电机 5.车架 6.左后轮 7.左前轮

底盘自转向机构由3部分组成:底盘车架(图2)和前转向桥和后转向桥(图3),其中前后转向桥机构一致。前转向桥通过平面轴承在前桥转向中心点A与车架连接,后转向桥与车架在后桥转向中心点B连接。

图2 底盘车架Fig.2 Chassis frame

图3 前、后转向桥Fig.3 Front/rear steering axle

高地隙喷雾机自转向机构采用4个轮毂电机驱动,每个电机的转矩均可独立控制。4个电机分为前后2组,分别为左前、右前、左后和右后,左前电机和右前电机安装在前转向桥上,左后电机和右后电机安装在后转向桥上。前后转向桥通过平面轴承与车架连接在一起,并且每个电机的转矩均独立可控,因此可以通过控制安装于转向桥两侧的轮毂电机的转速来调节转向桥与车架的夹角。通过控制转向桥与车架夹角便可以达到控制喷雾机转向的目的。转向机构由前后4个电驱动轮两两安装在前后转向桥,并协同完成自转向,没有方向盘,无需额外转向动力。

高地隙喷雾机实物图如图4 所示,喷杆长度11.2 m,喷幅12 m;药箱容积500 L;高地隙喷雾机实物质量1 380 kg,离地间隙1.1 m。

图4 高地隙喷雾机实物图Fig.4 Picture of high clearance sprayer1.喷杆 2.药箱 3.发电机

自转向机构运行时需要实时调节转向桥两侧电机的输出转矩,设计控制系统之前需建立电机转矩与转向桥、车架之间夹角的动力学模型。自转向机构由4个轮毂电机共同驱动,前后转向桥存在强耦合,同时前后转向桥绕点A、B作旋转运动,会引入含三角函数的坐标变换,因此也存在着非线性特性。基于此,本文借助于扰动观测技术,建立部分动力学模型,将未建模动态包括耦合作为系统扰动的一部分,和实时外部扰动一并作为总扰动来进行观测,再利用ESO具有估计不确定扰动的能力估计总扰动,并采用控制器予以补偿[20]。

1.2 自转向底盘运动学建模

图5 自转向底盘运动学模型简图Fig.5 Kinematics model sketch of self-steering chassis

中间车架的长度为L(点A与点B之间的直线距离),前后转向桥的长度为D(fl与fr或rl与rr的距离)。点A速度为vA,前转向桥两侧的轮子fl、fr与地面的相对速度为vfl和vfr,根据速度之间关系可得

(1)

(2)

vfl=v′fl+vA

(3)

vfr=v′fr+vA

(4)

式中δ——转换系数,取π/180

v′fl——左前轮由于前转向桥定轴转动产生的速度

v′fr——右前轮由于前转向桥定轴转功产生的速度

假设车轮和地面不打滑,如图6所示。

可得车轮角速度与速度关系为

(5)

式中ωi——角速度vi——车轮速度

dw——半径

1.3 转向桥动力学建模

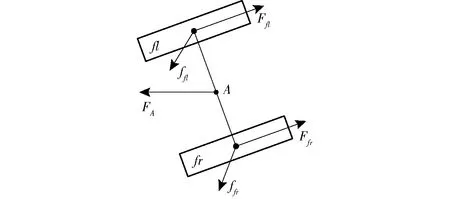

前后转向桥受力分析类似,因此只进行前转向桥的受力分析。如图7所示,前转向桥总共受到5个力的作用,分别为由左、右2个电机输出转矩产生的主动力Ffl、Ffr,地面摩擦力ffl、ffr以及车架对前转向桥的作用力FA。主动力Ffl与Ffr由电机产生,模取决于电机的输入电压与车轮转速,方向则为车轮的纵向;地面摩擦力ffl、ffr和车架对前转向桥作用力FA的模以及方向均取决于底盘的运动状态,与车速、方向和路面情况等诸多因素相关,其模和方向均不固定。

图7 前转向桥动力学模型Fig.7 Dynamic model of forward steering axle

在底盘转向控制上需分析各力对点A的矩,即前转向桥受到的主矩。力FA作用于点A,力臂为0,因此不产生转矩;电机输出的力Ffl、Ffr对转角α的影响最大,依据本文的建模思想,首先建立部分动力学模型,然后将未建模部分作为扰动进行实时估计。因此在建模时将模型简化为只存在力Ffl和Ffr,其他的力一律作为扰动。

令Ffl=|Ffl|,Ffr=|Ffr|,可得前转向桥受到的主矩为

(6)

式中TF——前转向桥受到的主矩

根据欧拉方程可得

(7)

(8)

式中JF——前转向桥的转动惯量

利用直流电机的动力学方程可得

(9)

式中Fi——车轮输出的力

Jwi——车轮转动惯量

fwi——车轮轴摩擦因数

Ti——电机输出转矩

直流电机转矩与输入电压的关系为

(10)

式中kI——电枢常数

U——直流电机输入电压

ke——反电势常数

R——电机内阻

将式(9)代入式(6), 可得

(11)

转向桥两侧电机以及车轮制作工艺相同,参数相近,因此模型中可认为相等,即Jwfr=Jwfl=Jw,fwfr=fwfl=fw,并且将式(10)与式(7)代入式(11)可得

(12)

其中

将式(5)代入式(12),可得

(13)

其中

又由式(1)~(4)可得

(14)

(15)

对式(13)~(15)进一步整理可得

(16)

(17)

(18)

同理也可获取后转向桥的动力学模型为

(19)

其中

UR=Urr-Url

前后转向桥结构一致,材料和制作工艺相同,故前后转向桥的转动惯量近似相等,则可以认为C3=C1,C4=C2。

2 控制系统设计

2.1 扩张观测器设计

ESO是一种特殊的状态观测器[21],其基本原理是依据系统的微分方程,利用可测量输出对系统中的不可测量状态进行重构,其核心思想是将扰动作为系统的扩张状态,再利用特殊反馈机制估计出系统的扩张状态[22-23]。由此可知,首先需要将本系统转换为状态空间描述形式,即

(20)

(21)

(22)

(23)

如式(23)所示,此时二阶系统被扩张为三阶,设计三阶ESO[25]估计系统状态为

(24)

式中e——角度偏差

z1——转角x1的估计量

z2——角速度x2的估计量

z3——总扰动h的估计量

l1、l2、l3——误差反馈系数

g(e)——非线性函数

为了尽可能减少参数个数并提高观测器的估计效率,式(24)中对z1和z2的观测采用了线性反馈,对z3的观测采用了非线性函数g(e)构造了非线性反馈,其中g(e)为fal(e,a,b)[22],其中a和b为参数。fal函数定义为

(25)

2.2 控制器设计

在设计ESO时,将系统总扰动h等效到系统输入端。h的估计值z3与u单位相同,则将控制律取为

u=u0-z3

(26)

系统总扰动在系统输出时被补偿。将式(26)代入式(22)可得

(27)

如式(27)所示,此时系统已为线性系统,并且系统中含有一个积分器,故无需设计积分控制器,于是针对这个系统设计了串级比例控制器。首先对角度误差作第1级闭环,然后再将第1级闭环的结果作为第2级闭环的输入,从而实现两级闭环控制。控制器为

(28)

式中αd——期望转角

k0——第1级闭环参数

k1——第2级闭环参数

根据式(12)、(21)、(23)可知控制系统输出u=UF=Ufr-Ufl。本设计并未进行速度控制,通过开环给定油门,令电压油门信号m为

m=Ufr+Ufl

(29)

其中

(30)

(31)

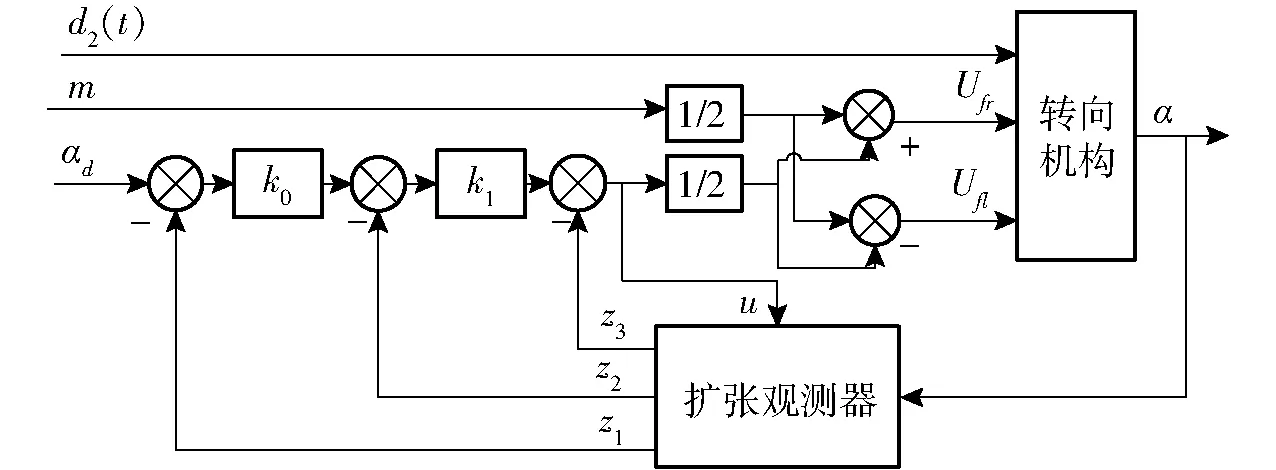

图8为前转向桥控制系统结构图,后转向桥控制系统结构和前转向桥相同,只是期望转角的方向与前转向桥相反。电压油门信号m和期望转角αd为系统参考输入,试验时由遥控器给定。在控制系统中,油门信号是开环给定,因此油门也会耦合到转向桥系统,但此耦合最终会被计入到总扰动,依赖ESO和控制律予以补偿。

图8 前转向桥控制系统结构图Fig.8 Front axle steering mechanism control system structure diagram

3 仿真与试验

3.1 电动底盘参数辨识

为了验证本文设计控制算法的可行性,首先需辨识出模型参数。由式(16)可知,需要辨识的参数为C1和C2。电动底盘前后转向桥结构一样,理想情况下C1=C3,C2=C4,因此只需辨识前转向桥参数即可。

将电动底盘置于平坦路面,以尽量避免外部干扰影响辨识结果。使用Jlink-pro仿真器进行数据采集,并通过J-Scope软件显示并保存采集的数据,如图9所示,数据采样率为500 Hz。

图9 高地隙喷雾机试验系统Fig.9 High ground clearance sprayer test system1.J-Scope软件 2.主控 3.Jlink-pro仿真器

参数辨识是利用系统的输入输出数据计算出模型参数的方法,因此只需要开环给定前转向桥机构输入UF,再采集输出α,便可以辨识得出参数C1、C2。试验需采集2组数据,一组数据用于参数辨识,另一组数据用于模型验证。试验得到的2组数据如图10所示。

图10 输入电压与输出转角Fig.10 Input voltage and output angle data

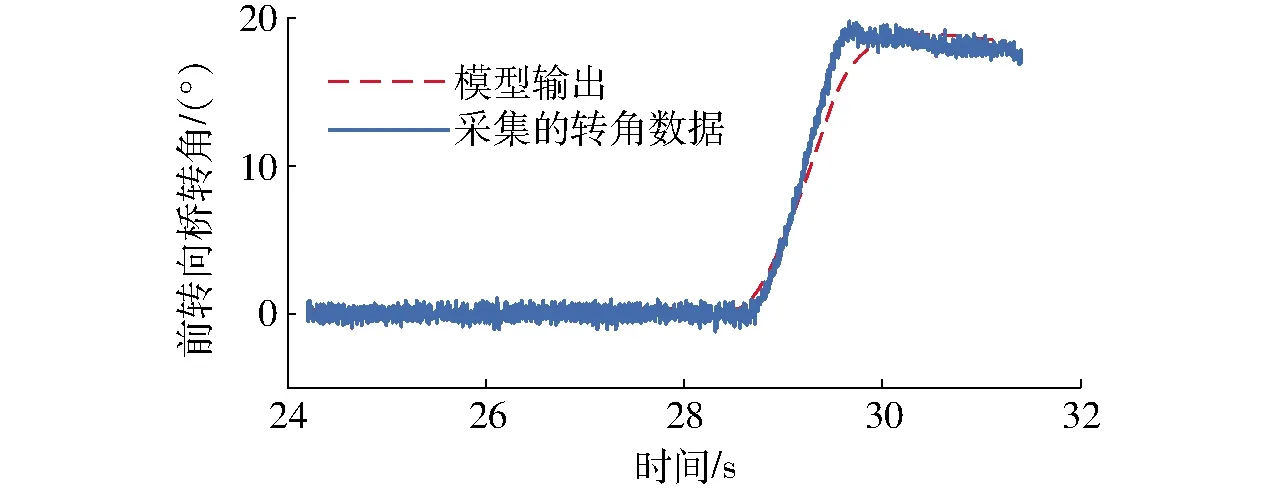

模型参数辨识使用Matlab系统辨识工具箱,导入待辨识数据,可得辨识结果为:C1=0.592 06、C2=2.798 38。

图11为模型验证结果。可以看出模型输出与采集的转角数据十分接近,其拟合度为90.1%,拟合结果较好。

图11 模型验证结果Fig.11 Model validation

3.2 控制器仿真

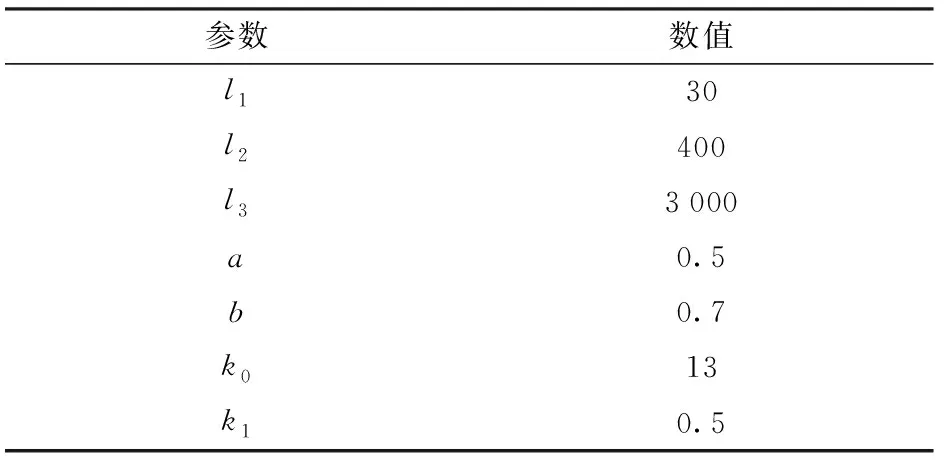

根据辨识得到的参数,利用Matlab脚本构建仿真程序。为尽量逼近真实情况,在采样的转角信号中加入标准差为0.1的高斯白噪声。仿真参数如表1所示。

表1 仿真参数Tab.1 Simulation parameters

喷雾机在启动时转向角很难保证为0°,为了更接近实际情况,在仿真时将模型状态变量转角x1初值设为10°,角速度x2初值设置为0(°)/s,ESO状态变量z1、z2、z3初值均设置为0,期望转角αd和扰动h初值也设置为0,运行至4 s时扰动h由0突加至60 V(图12c),8 s时期望转角αd由0°阶跃至20°。控制系统仿真结果如图12所示。

图12 控制系统仿真结果Fig.12 Simulation results of control system

在前4 s时间内,外部扰动为0,期望转角为0°,系统实际转角初值为10°,实际角速度初值为0(°)/s,图12a、12b为ESO输出的观测转角在0.3 s时收敛到实际转角,观测角速度在0.5 s时收敛到实际角速度。图12c显示扰动观测值在0.9 s时收敛到实际扰动。图12b、12c显示在开始启动前0.9 s内,观测角速度和观测扰动都出现了严重偏离实际值的情况,这是由于ESO初始值偏离真实值导致,此时角速度和扰动估计值误差会导致控制器输出异常,严重时会导致系统在启动时振荡,因此启动时先等ESO收敛,然后再允许控制器输出。

当系统运行至4 s时,外部扰动由0突加至60 V,如图12c所示,实际转角受突变扰动影响偏离期望转角1.9°,在0.5 s后ESO扰动观测值即收敛到真实扰动,实际转角在控制器的作用下也随之收敛到期望转角0°,可知本控制系统可以消除未知扰动影响。当系统运行至8 s时,期望转角αd由0°阶跃至20°,如图12d所示,转角跟踪控制响应曲线的上升时间为1.9 s,超调量2.3%。仿真结果证明了ESO的估计性能和控制器的有效性。

3.3 试验验证

为了验证控制器在喷雾机上的工作效果和在田间行走的通过性,分别进行了平坦路面行走试验和在泥泞田间通过性试验。

平坦路面行走试验可以获取控制器的响应情况以测试控制器的性能。使用Jlink-pro仿真器采集数据并保存成文本文件,再利用Matlab绘图分析;通过遥控器开环给定油门,缓加油门使其速度达到1 m/s,然后拨动遥控器方向摇杆——给定期望转角,执行转向动作。试验结果如图13所示,可知前转向桥转角上升时间为3.1 s,后转向桥转角上升时间为2.0 s;前转向桥转角上升时间大于后转向桥,原因是在运动过程中前转向桥所受到的扰动大于后转向桥。试验结果表明控制器满足控制要求。

图13 平坦路面行走试验结果Fig.13 Test results

田间通过性试验选择场地为南通广益机电有限责任公司内部试验田,场地采用开沟机开出多条深40 cm、宽20 cm的沟,经过灌水浸泡后场地较为泥泞。田间试验时喷雾机药箱装满500 L水,为满载状态,同时发电机为开启状态以提供充足电能。驾驶喷雾机通过泥泞深沟障碍,试验情况如图14所示。图14a为喷雾机连续横越深沟,在试验中,喷雾机可以轻松越过此类障碍;图14b为喷雾机右侧车轮陷入深沟,由于陷入深沟的轮子不断打滑,造成了通过此类障碍时没有横越深沟时轻松,但也可通过。

图14 泥泞田间通过性试验Fig.14 Mud field through test

4 结论

(1)针对现有高地隙喷雾机在复杂水田环境中行走,时常会陷在泥泞和深沟中,无法继续工作的问题,设计了一种四轮独立驱动自转向电动底盘,根据底盘自转向机构特点,对转向桥进行建模,设计了ESO和控制器,并进行了参数辨识试验,利用Matlab辨识了模型参数。

(2)通过仿真对ESO和控制器进行了验证,使用阶跃信号模拟扰动,得到ESO的扰动观测值可在0.5 s内收敛到实际扰动;在扰动观测器收敛后,期望转角阶跃至20°,得到转角响应曲线的上升时间为1.9 s,超调量2.3%。说明ESO和控制器可以完成控制任务。

(3)在平坦路面行走试验中,喷雾机速度缓加至1 m/s,给定期望转角后可得前转向桥转角上升时间3.1 s,后转向桥转角上升时间为2.0 s,与仿真所得结果相近;在田间通过性试验中,喷雾机在满载情况下仍可以越过宽20 cm、深40 cm的水沟,证实其在田间具有良好的通过性。