履带式联合收获机全向调平底盘设计与试验

2020-11-25金诚谦杨腾祥刘岗微王廷恩

金诚谦 杨腾祥 刘岗微 王廷恩 陈 满 刘 政

(1.农业农村部南京农业机械化研究所, 南京 210014; 2.山东理工大学农业工程与食品科学学院, 淄博 255000)

0 引言

小型履带式联合收获机结构紧凑、通过性好,在丘陵山区等恶劣的作业环境中得到广泛应用[1]。传统履带式联合收获机底盘为刚性底盘,当地表倾斜时,联合收获机车体会随着地表倾斜。在水田等软地面作业时,随着粮箱重量增加,车体重心会向粮箱一侧偏移,引起车身倾斜,造成联合收获机作业效率降低、驾驶舒适性变差,甚至会发生侧翻事故,危及驾驶员生命安全[2]。

欧美国家对联合收获机底盘自动调平技术研究起步较早,大型轮式收获机和半履带式收获机自动调平技术研究与应用较多[3]。日本、韩国田块较小,且潮湿带水,小型履带式联合收获机调平技术也有研究与应用[4]。国内对于自动调平技术的研究起步较晚,主要应用在工程机械、军用坦克车、雷达车、林业机械上。在农业机械领域,国内对果园升降平台[5-8]、农机具调平控制系统[9-14]、丘陵山地拖拉机调平系统[15-20]研究较多,对履带式联合收获机调平技术研究相对较少。徐立章等[21]提出一种联合收获机可升降履带式底盘,有效提高了履带式联合收获机对于深泥脚水田的适应性。JING等[22]对履带底盘提升机构进行了设计与仿真,为全向调平底盘的设计提供了参考依据。

本文采用铰链五杆机构,结合电液控制技术,设计一种履带式联合收获机全向调平底盘及其电液控制系统,实现底盘横向与纵向的倾斜调整,以期提高联合收获机的作业安全性,减轻驾驶员劳动强度,提高联合收获机作业效率和对复杂地面的适应性。

1 底盘结构与调平原理

1.1 底盘结构

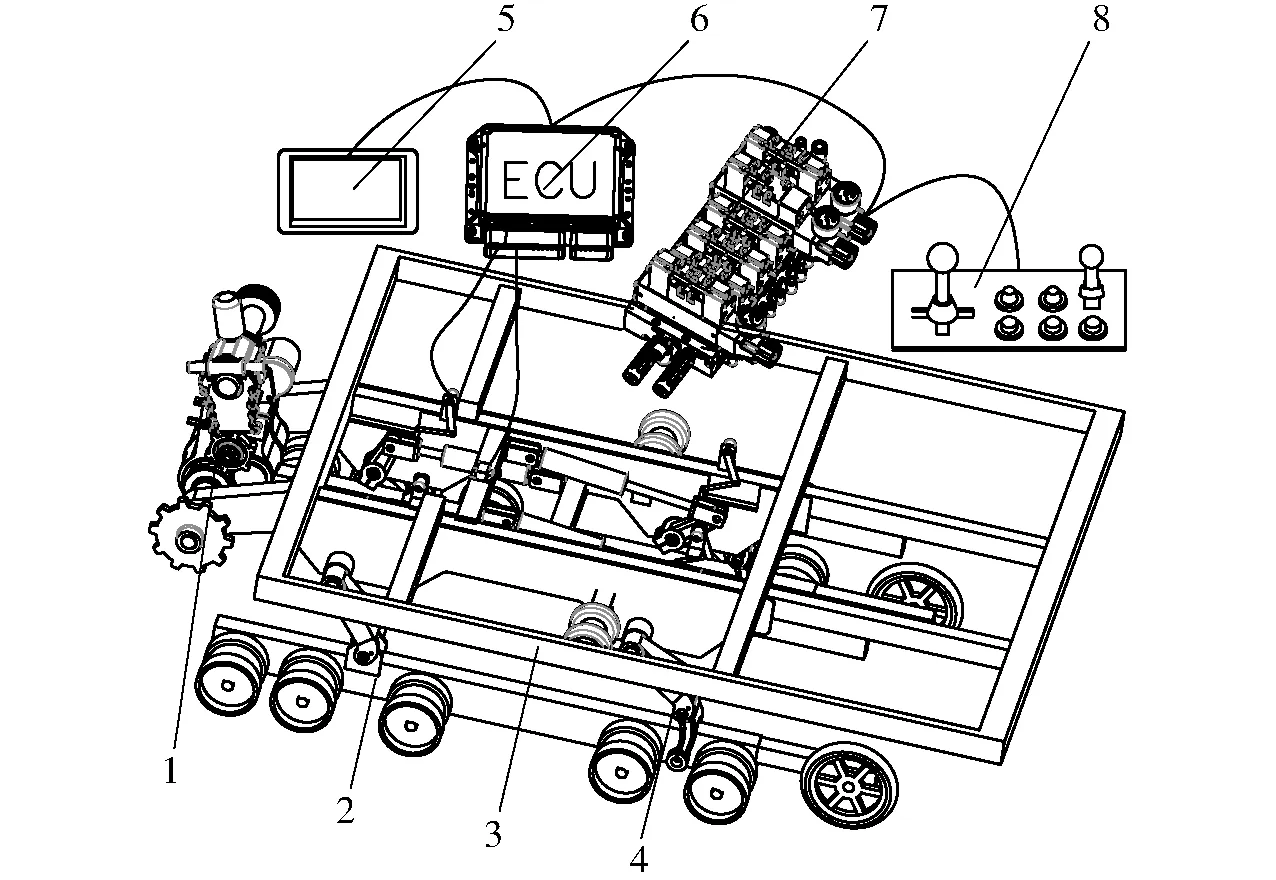

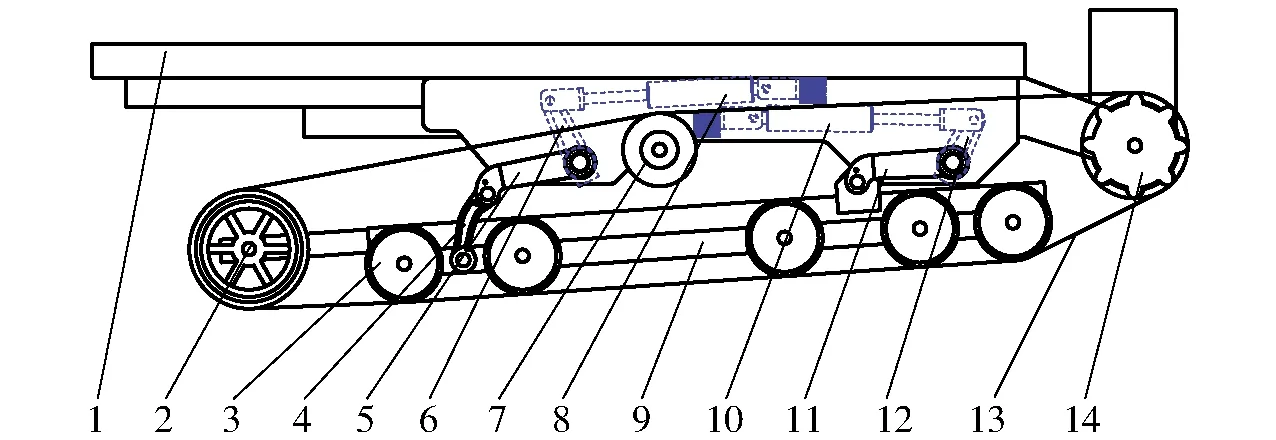

全向调平底盘结构如图1所示,主要包括底盘上架、底盘下架、提升机构、驱动系统、底盘ECU、显示器、液压阀组和控制面板。其中,底盘上架包括车架、驱动轮、托带轮、姿态传感器、位移传感器。底盘下架包括张紧轮、负重轮、行走梁。提升机构由前后拐臂、前后油缸、前后摇臂、辅助连杆组成。姿态传感器固定于底盘上表面,位移传感器通过连杆机构与油缸输出端连接。系统工作时,底盘控制ECU先采集姿态传感器、位移传感器和控制面板的数据,然后ECU根据当前控制模式调用自动或者手动控制算法计算各提升机构的目标高度,最后通过控制电磁阀通断使各提升机构达到目标高度,使底盘保持水平。全向调平底盘主要技术参数如表1所示。

图1 全向调平底盘结构示意图Fig.1 Posture controlled chassis structure diagram1.变速箱 2.底盘下架 3.底盘上架 4.升降机构 5.显示器 6.电子控制单元 7.液压阀组 8.控制面板

表1 全向调平底盘主要技术参数Tab.1 Main design parameters of posture controlled chassis

1.2 底盘调平原理

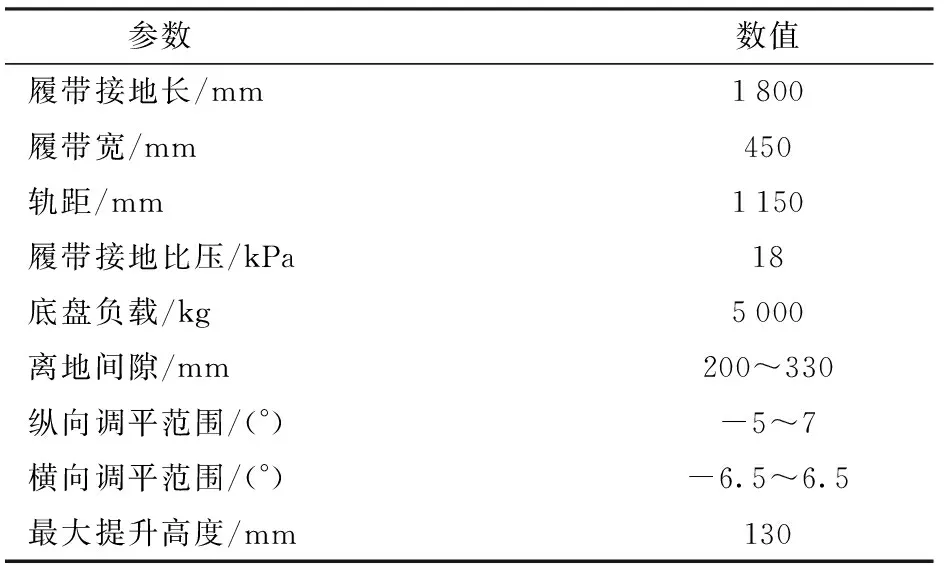

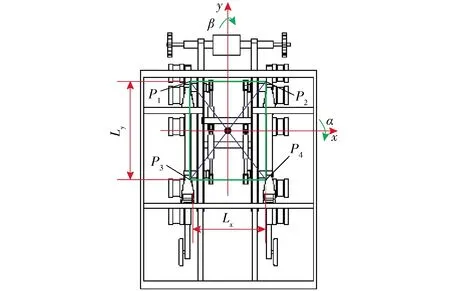

根据四点支撑平台调平原理,全向调平底盘采用“中心点”不动调平法[23]。建立的底盘坐标系如图2所示,以底盘上架的4个轴承座外端面圆的圆心连线所构成的矩形几何中心为坐标系原点建立笛卡尔坐标系,过原点与底盘轴线垂直的坐标轴为x轴,与底盘轴线平行的坐标轴为y轴,垂直于底盘平面的坐标轴为z轴,以右手法则规定坐标轴的旋转方向。绕底盘坐标系横轴x旋转的角度α为俯仰角,绕纵轴y旋转的角度β为横滚角。

图2 底盘坐标系示意图Fig.2 Diagram of body coordinate specification

如图3所示,平面A表示底盘处于倾斜位置,平面B表示底盘的目标位置,4个拐臂位置坐标为P1、P2、P3、P4,底盘从A平面旋转到B平面,在此过程中,原点保持不动,底盘上各点坐标转换公式为

[x′y′z′]=Rx(α)Ry(β)[xyz]T

(1)

其中

(2)

(3)

式中Rx(α)——平面绕x轴的旋转矩阵

Ry(β)——平面绕y轴的旋转矩阵

式(1)转换为

(4)

图3 坐标转换模型Fig.3 Model of coordinate transformation

所以,A平面上的任意点与其在B平面上对应点的距离为

ΔH=z′-z=-xcosαsinβ+ysinα+z(cosαcosβ-1)

(5)

因底盘的倾斜角比较小,可由极限定理近似认为cosα=cosβ=1,sinα=α,sinβ=β。所以,在小角度范围内有

ΔH=αy-βx

(6)

由式(6)可知,平面内任意点的升降高度ΔH与该点在原平面内的坐标有关,由图2可知在底盘平面坐标系内,当前底盘4个拐臂铰接点到水平面的垂直距离为

(7)

式中 ΔH1——P1点到水平面垂直距离,mm

ΔH2——P2点到水平面垂直距离,mm

ΔH3——P3点到水平面垂直距离,mm

ΔH4——P4点到水平面垂直距离,mm

Lx——P1点到P2点距离,mm

Ly——P1点到P3点距离,mm

2 关键部件及参数设计

2.1 底盘升降机构

底盘升降机构如图4所示,主要由车架、行走梁、前拐臂、后拐臂、前摇臂、后摇臂、辅助连杆、前液压缸、后液压缸、驱动轮、张紧轮、托带轮和负重轮组成。其中,液压缸一端与机架连接,另一端与摇臂连接。摇臂与拐臂通过花键轴连接,同时绕着机架上的滑动轴承座旋转。前拐臂两端与机架、行走梁连接,后拐臂通过辅助连杆连接机架与行走梁。驱动轮与托带轮安装于机架上,负重轮与张紧轮安装在行走梁上。

图4 底盘升降机构结构示意图Fig.4 Diagram of chassis hoisting appliance structure1.车架 2.张紧轮 3.负重轮 4.辅助连杆 5.后拐臂 6.后摇臂 7.托带轮 8.后液压缸 9.行走梁 10.前液压缸 11.前拐臂 12.前摇臂 13.履带 14.驱动轮

底盘升降机构属于双曲柄铰链五杆机构[24],后拐臂、辅助连杆、行走梁、前拐臂、车架构成封闭平面铰链五连杆机构,各杆件长度为l1、l2、l3、l4、l5,旋转角为θ1、θ2、θ3、θ4、θ5。该机构有5个连杆、5个低副、0个高副,自由度为2,与原动件个数相同,所以当前拐臂与后拐臂运动规律确定后,其余杆件的运动规律也相应确定。在图4基础上以车架为基准建立如图5所示的封闭矢量多边形,根据底盘结构,使用作图法确定各杆件的长度与初始角度,如表2所示。

图5 铰链五杆机构矢量图Fig.5 Vector diagram of five-bar mechanism

表2 底盘升降机构参数Tab.2 Chassis hoisting mechanism parameters

如图5所示的封闭矢量多边形,若以l1、l2、l3、l4、l5表示各构件的矢量,则该机构的矢量方程可表示为

l1+l2+l3+l4+l5=0

(8)

将该矢量方程在坐标轴投影,整理后得

(9)

根据方程(9)、表2中的杆件参数,使用解析法进行求解[25],可得前拐臂、后拐臂与辅助连杆、行走梁的旋转角曲面如图6所示。

由图6a可知,当前拐臂在10°~46°、后拐臂在180°~212°范围内运动时,辅助连杆旋转角范围为270°~291°,与后拐臂的最小角度差为58°,可使五杆机构永远保持凸多边形结构,避免机构出现卡死现象。由图6b可知,行走梁旋转角范围为-7°~7°(由于机械限位,实际旋转角为-5°~7°)。在前拐臂与后拐臂旋转范围内,辅助拐臂与行走梁的旋转角曲面均为连续平滑的曲面,所以前拐臂与后拐臂无论单独运动还是联合运动,都满足行走梁角度输出要求。

图6 辅助连杆与行走梁旋转角曲面Fig.6 Surface diagrams of connecting rod and working system angular displacement

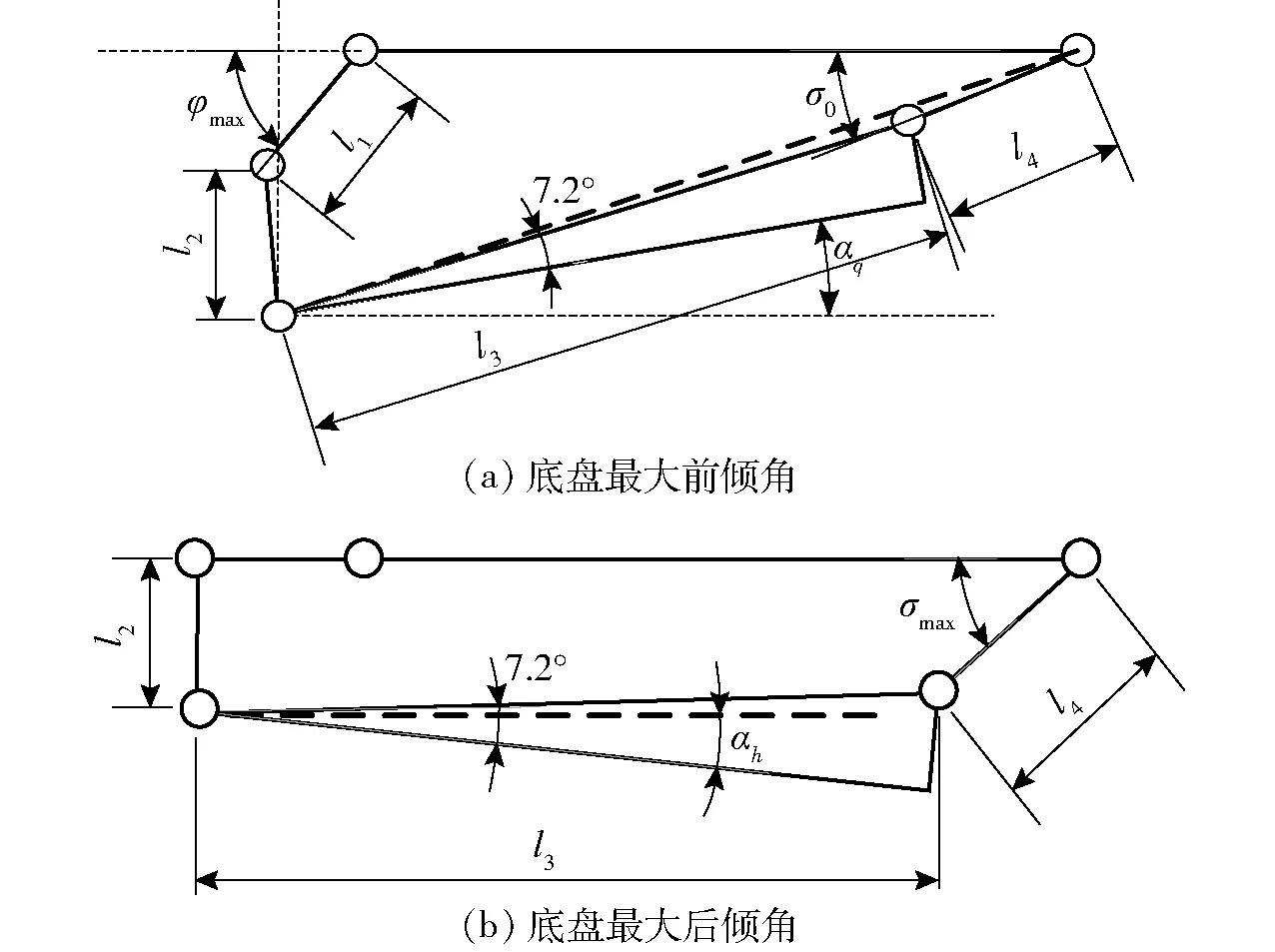

2.2 底盘最大倾角

如图7所示,当底盘一侧升降机构降至最低,另一侧升降机构调节到最高,得到最大横向角,其计算方法为

(10)

式中βmax——底盘最大横向角,(°)

hmax——底盘最大提升高度,mm

B——履带底盘轨距,mm

图7 横向倾角示意图Fig.7 Lateral inclination diagram

如图8所示,以底盘车架为基准,底盘最大前倾角与最大后倾角计算方法为

(11)

(12)

图8 前后倾角示意图Fig.8 Lengthways inclination diagram

式中αq——底盘最大前倾角,(°)

αh——底盘最大后倾角,(°)

φmax——后拐臂最大转角,(°)

σmax——前拐臂最大转角,(°)

2.3 拐臂升降高度

前后拐臂升降高度用前后拐臂与车架铰接点的离地高度表示,由图9可知,前后拐臂升降高度为

(13)

式中h1——前铰接点离地高度,mm

h3——后铰接点离地高度,mm

σ——前摇臂转角,(°)

σ0——前摇臂初始角,(°)

σ1——前摇臂旋转角,(°)

φ——后摇臂转角,(°)

φ0——后摇臂初始角,(°)

φ1——后摇臂旋转角,(°)

e3——前拐臂与行走梁铰接点到辅助拐臂与行走梁铰接点的距离在行走梁截面上的投影,mm

r——负重轮半径,mm

c——履带厚度,mm

图9 拐臂升降高度示意图Fig.9 Diagram of lifting arm lift height

前拐臂与前摇臂固定链接,其旋转角为σ,后拐臂与后摇臂固连,其旋转角为φ。根据余弦定理可得前后拐臂的转角为

(14)

式中r1——前摇臂与油缸铰接点到车架铰接点的长度,mm

r3——后摇臂与油缸铰接点到车架铰接点的长度,mm

s1——前油缸初始长度,mm

s3——后油缸初始长度,mm

Δs1——前油缸位移增量,mm

Δs3——后油缸位移增量,mm

e1——前油缸与车架铰接点到前摇臂与车架铰接点的长度,mm

e2——后油缸与车架铰接点到后摇臂与车架铰接点的长度,mm

ψ1——前摇臂与车架的初始夹角,(°)

ψ3——后摇臂与车架的初始夹角,(°)

由于辅助拐臂与行走梁的旋转角范围较小(小于20°),摇臂在90°左右摆动,根据极限定理,摇臂与拐臂旋转角可近似为

(15)

所以,前后拐臂升降高度为

(16)

3 电液控制系统和软件设计

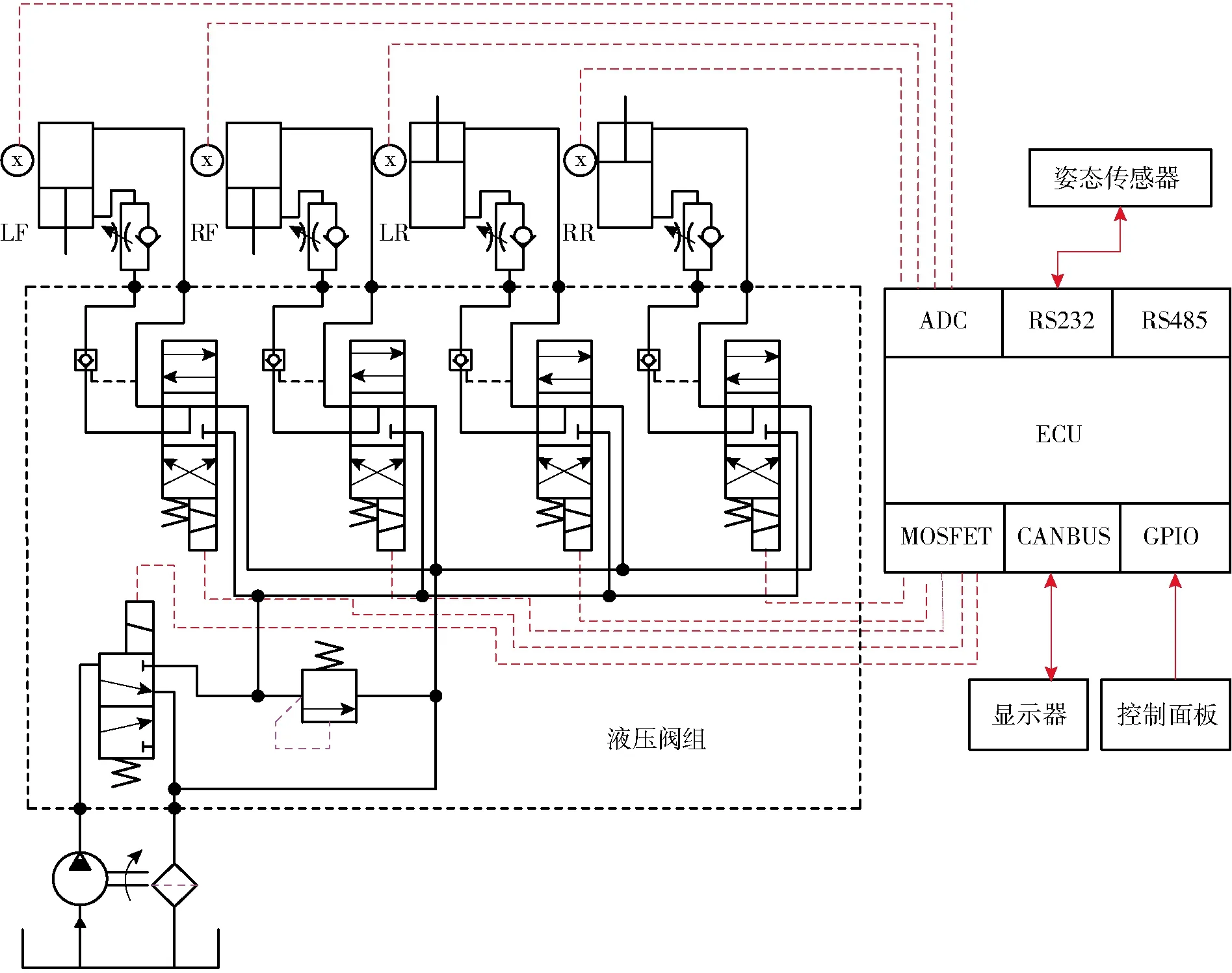

3.1 电液控制系统设计

电液控制系统结构如图10(图中LF、RF、LR、RR表示左前、右前、左后、右后液压缸)所示。其中液压系统包括液压泵、过滤器、溢流阀、电磁换向阀、单向节流阀和液压缸。液压缸是底盘升降机构的动力来源,底盘提升时,液压缸克服重力做功,运动速度较慢,底盘降低时,液压缸运动方向与底盘重力在液压缸上的作用力同向,导致底盘失重,下降速度过快,在液压缸回油路设置单向节流阀可在回油腔形成背压,防止失重发生。在阀块输入端并联溢流阀可以限制系统最高压力,防止液压缸到达极限位置后造成系统压力过高。电磁换向阀是三位四通电磁换向阀,滑阀机能为J型结构,作用是控制液压缸的启停以及运动方向的改变。

图10 电液控制系统原理图Fig.10 Diagram of electrohydraulic control system

电气系统由位移传感器、姿态传感器、底盘姿态控制器、显示器以及控制手柄组成。位移传感器用来采集油缸的位移,并将油缸的位移转换为电压信号传入控制器。底盘横向与纵向倾斜状态使用SINDT双轴倾角传感器测量结果通过RS232传给底盘姿态控制器。显示器用来显示传感器数据和调节系统参数。调节手柄包括底盘倾斜调整手柄、底盘升降调节手柄和模式切换按钮,用来手动调节底盘姿态。底盘姿态控制器基于STM32F103C8T6单片机设计,集成了ADC集成转换电路、光电隔离输入电路、MOSFET输出电路以及RS232、RS485和CAN通信电路。

3.2 软件设计

控制程序使用C语言开发,运行平台为STMF103C8T6单片机。系统运行后,先读取位移传感器的数据,通过预先标定的数学模型计算出每个油缸的目标位移。读取姿态传感器的数据,根据通信协议从中获取底盘的俯仰角与横滚角。读取面板手柄的数据,将其转换为底盘动作指令。然后根据当前的工作模式调用相应的调平子程序,对底盘姿态进行调节,最后所有数据通过CAN总线发送到显示器进行显示与保存。

底盘姿态调节子程序分为自动调节与手动调节两种控制模式。在手动调节控制模式下,姿态调节必须通过4个油缸联合动作才能实现,在程序中预先设置6种姿态调节动作,分别是:整体上升、整体下降、前升后降、前降后升、左升右降和左降右升。其中,前2种动作由底盘升降摇杆控制,后4种动作由底盘倾斜摇杆控制。6种动作优先级依次由高到低排列,在一个程序循环过程中,若产生多个动作响应,只有高优先级的动作可以被执行到,若无任何动作响应,则4个油缸全部停止。

在自动调节模式下,处理器先将位移传感器的数据转换为油缸的工作状态,该状态共分为上限位、下限位、正常3种。然后将底盘的倾斜数据转换为液压缸的位移增量,最后依次对每个油缸增量进行判断,输出油缸的运动状态,油缸驱动底盘向水平状态调节。自动调节流程如图11所示。

图11 自动调节流程图Fig.11 Flow chart of auto control mode

4 试验

4.1 评价方法

由于全向调平底盘调平性能缺乏相应的评价标准,本文使用底盘倾斜度评价全向调平底盘调平性能,并针对静态调平与动态调平提出相应的评价参数。静态调平性能评价参数包括控制器调节时间和倾斜度调节误差,动态调平性能评价参数包括倾斜度均值和标准差。

底盘倾斜度由底盘俯仰角与横滚角计算得到,计算公式为

(17)

式中αk——k时刻测量的底盘俯仰角,(°)

βk——k时刻测量的底盘横滚角,(°)

γk——k时刻的底盘倾斜度,(°)

静态调平评价参数计算公式为

t=10(ke-ks)

(18)

(19)

式中t——控制器调节时间,s

ks——系统调节开始时记录的俯仰角与横滚角的采样点数

ke——系统调节完成时记录的俯仰角与横滚角的采样点数

γe——倾斜度调节误差,(°)

动态调平评价参数计算公式为

(20)

(21)

Sγ——倾斜度标准差,(°)

N——单次试验记录数据总点数

4.2 静态调平试验

静态试验在平坦无倾斜的水泥地上进行,主要考察底盘的静态调平性能。试验时,将底盘调节到前最低、后最低、左最低、右最低、左前最低、右前最低、左后最低、右后最低8种倾斜状态,然后开启自动调平功能,底盘开始自动从倾斜状态调节到水平状态,待底盘状态稳定后,关闭自动调节功能。上位机通USBCAN-E型CAN总线分析仪采集底盘俯仰角αk与横滚角βk,根据式(17)计算底盘倾斜度γk,并绘制如图12所示倾斜度变化曲线。

由图12可知,当底盘从前最低、后最低、右最低、左最低、左前最低、右前最低、左后最低、右后最低8种倾斜状态开始调平时,初始倾斜度分别为5.9°、5.4°、6.0°、5.5°、5.2°、4.9°、4.2°、4.6°,调节时间为4.5、4.0、8.2、6.0、3.0、2.8、1.8、3.2 s,倾斜度调节误差为0.32°、0.25°、0.46°、0.08°、0.61°、0.67°、0.47°、0.67°。调平时间最短为1.8 s,最大为8.2 s,平均调节时间4.2 s。倾斜度调节误差最大值为0.67°,最小值为0.08°,均值为0.36°。所有调节过程中均未出现超调与振荡现象。对比其他调节过程,图12c调节过程中,倾斜度变化曲线存在多个转折点,是由于底盘上没有安装工作部件,重心位于右前方(发动机附近),导致左后方无法着地,四点支撑结构破坏,系统多次调节与修正才能调平,使得倾斜度变化曲线出现多个转折点,增加了系统调节时间。在实际应用中,底盘后方装有工作部件与配重块,不会出现“虚腿”现象。试验中由于手动调节误差,底盘倾斜度初始值只是接近最大值,部分方位并未达到最大值。

图12 静态调平试验结果Fig.12 Static experiment site

4.3 动态调平试验

图13 样机田间试验Fig.13 Prototype field experiment

对底盘进行动态调平试验,主要考察底盘在田间作业的可靠性。试验于2019年8月在山东临沂粮民农场进行(图13),试验选取坡地、畦沟田块、水田等3种常见地面进行自动调平控制、手动调平控制、固定地隙调平控制(手动控制模式下将底盘离地间隙调节到最高)3种作业模式的对比试验。试验坡地倾斜度为10°,试验畦沟田块长5 m、宽0.8 m、沟深为10~15 cm,试验水田为连续降雨后的湿软田,长度为10 m。试验时,将试验底盘以作业挡位从起点行驶至终点,平均速度2.5 km/h,然后不转向原路倒回至起点。试验数据使用组态屏记录,并根据式(20)、(21)计算出底盘的倾斜度均值与标准差。

如表3所示,在坡地与畦沟田块试验中,固定地隙调平模式下倾斜度均值分别为7.1°、6.3°,标准差分别为3.2°、2.7°,说明地形有倾斜且起伏较大。自动调平控制模式下倾斜度均值分别为1.2°、2.7°,标准差分别为0.9°、1.8°,倾斜度均值与标准差均小于固定地隙调平模式,表明自动调节系统可以改善底盘的倾斜状态,提高底盘的稳定性。手动调平控制模式下,倾斜度标准差与固定地隙调平模式相比没有明显改进,倾斜度均值介于自动调平控制与固定地隙调平控制两种模式之间,说明手动调平控制模式有一定的调节作用,但调节稳定性较差。在水田试验中,3种调平控制模式下,底盘倾斜度标准差分别为0.6°、1.0°、0.9°,差异较小,倾斜度均值为0.8°、2.7°、4.7°,差异较大,说明地表有倾斜,但地形起伏较小,自动调平控制模式下倾斜度均值小于1°,调平效果优于坡地与畦沟田块,表明在地形起伏较小的条件下,自动调平控制系统调平性能更好,田间试验表明全向调平底盘可以提高联合收获机对不平坦地表的适应性。

表3 田间试验测试结果Tab.3 Field experiment results (°)

5 结论

(1)设计了一种联合收获机全向调平底盘,在联合收获机底盘倾斜时可实现自动与手动调平控制。自动调平控制与手动调平控制两种调平模式可根据作业需求一键切换。该底盘纵向调节范围为-5°~7°,横向调节范围为-6.5°~6.5°,底盘最大提升高度为130 mm。

(2)静态调平试验表明,在前最低、后最低、左最低、右最低、左前最低、右前最低、左后最低、右后最低8种倾斜状态下,底盘倾斜度调节误差最大值为0.67°,平均调节时间为4.2 s。

(3)动态调平试验针对自动调平控制、手动调平控制和固定地隙调平控制3种调平控制模式进行了坡地、畦沟田块、水田等地形下的调平对比试验。在坡地与畦沟田块试验中,自动调平控制模式可以改善底盘的倾斜状态,提高底盘的稳定性,手动调平控制模式有一定的调节作用,但调节稳定性较差。在水田试验中,自动调平控制模式调平效果优于坡地与畦沟田块,说明在地形起伏较小的条件下,自动调平控制系统调平效果更好。动态调平试验表明,自动调平系统可以减小底盘的倾斜度,提高底盘的稳定性,增强联合收获机对不平坦地表的适应性。