高含水率玉米橡胶复合钉齿制备与脱粒性能试验

2020-11-25李义博姜建军乔梦梦

李义博 姜建军 徐 杨 崔 涛 苏 媛 乔梦梦

(中国农业大学工学院, 北京 100083)

0 引言

脱粒装置是玉米籽粒联合收获机的核心工作部件,其工作性能不仅影响后续清选分离作业,更影响着整个机器系统的工作质量和生产率[1-3]。脱粒环节中籽粒所受机械损伤源于直收过程中的籽粒破碎,在实际生产中,为争抢农时,玉米收获时的籽粒含水率一般高于国标(25%),因此易产生破碎[4]。另外,脱粒环节中籽粒受到脱粒元件、凹板等脱粒部件的挤压撞击外力作用,极易造成损伤,进而导致籽粒直收过程中玉米籽粒破碎率较高[4-5]。

针对高含水率玉米籽粒破碎率高的问题,国内外学者进行了大量研究。在脱粒装置工作参数方面,CHOWDHURY[6]通过室内玉米脱粒台架试验发现,增加滚筒钉齿数目导致籽粒破碎率显著增加;ARNOLD[7]、WAELTI等[8]研究了滚筒转速、凹板间隙、喂入量、板齿类型及数量等对籽粒破碎率的影响,结果表明,滚筒转速是造成籽粒机械损伤的主要因素;文献[9-10]研究了不同喂入方式、喂入量、滚筒速度和脱粒间隙等对籽粒破碎率的影响,得到了不同玉米品种在不同含水率下适宜的滚筒转速和脱粒间隙;李心平等[11]研究了籽粒不同含水率、喂入量和脱粒辊转速对籽粒破碎率的影响,揭示了含水率与破碎率呈二次函数关系,喂入量和脱粒辊转速均与破损率呈正相关关系。

目前,多数学者主要以改进脱粒部件结构设计和运动参数为主,而对谷物脱粒钉齿的材料研究较少。张东兴团队[3]基于EDEM仿真试验设计了一种刚性圆头钉齿、纹杆与分段组合式凹板相互配合的脱粒机构,为实现高含水率籽粒的低破碎脱粒进行了初步尝试;付君等[12]以牛舌舌尖表面丝状乳突结构为仿生原型,设计了Q345碳钢材料的小麦仿生脱粒齿,提升了小麦脱粒的脱净率;陈海涛等[13]针对大豆脱粒过程中籽粒混杂和机械损伤等问题,设计了脱粒带为通用橡胶材料的柔性差速带式脱粒装置,为实现大豆低含杂、低损伤脱粒提供了理论依据;耿端阳等[14]设计了横轴流式玉米柔性脱粒装置,脱粒元件采用柔性钉齿和弹性短纹杆组合结构,实现了玉米果穗柔性低损伤脱粒,但柔性钉齿材料仅由聚氨酯橡胶构成,质地偏软,对果穗击打脱粒能力较弱,影响玉米籽粒脱净率;苏媛等[15]将传统Q235碳钢钉齿改进设计为丁腈橡胶复合钉齿和聚氨酯橡胶钉齿,经试验表明,丁腈橡胶复合钉齿脱粒性能优于聚氨酯橡胶钉齿和传统碳钢钉齿,但未对丁腈橡胶复合钉齿在脱粒过程中的耐磨性能进行深入研究。

本文采用台架试验方法研究不同外层材料的复合钉齿对玉米果穗脱粒性能(籽粒破碎率和未脱净率)和自身抗磨损性能(磨损损失质量和磨损宏微观分析)的影响,综合提出较优的橡胶复合钉齿类型,以期提升脱粒装置对高含水率果穗脱粒过程中的作业性能。

1 复合钉齿式脱粒装置结构与工作原理

1.1 脱粒钉齿改进方案

玉米脱粒装置内钉齿式元件主要通过击打碰撞方式对果穗脱粒,钉齿对果穗抓取能力强,在果穗含水率较高和喂入量不均匀情况下具有良好的适应性,但其击打面积小、强度大,故籽粒破碎率高[16]。

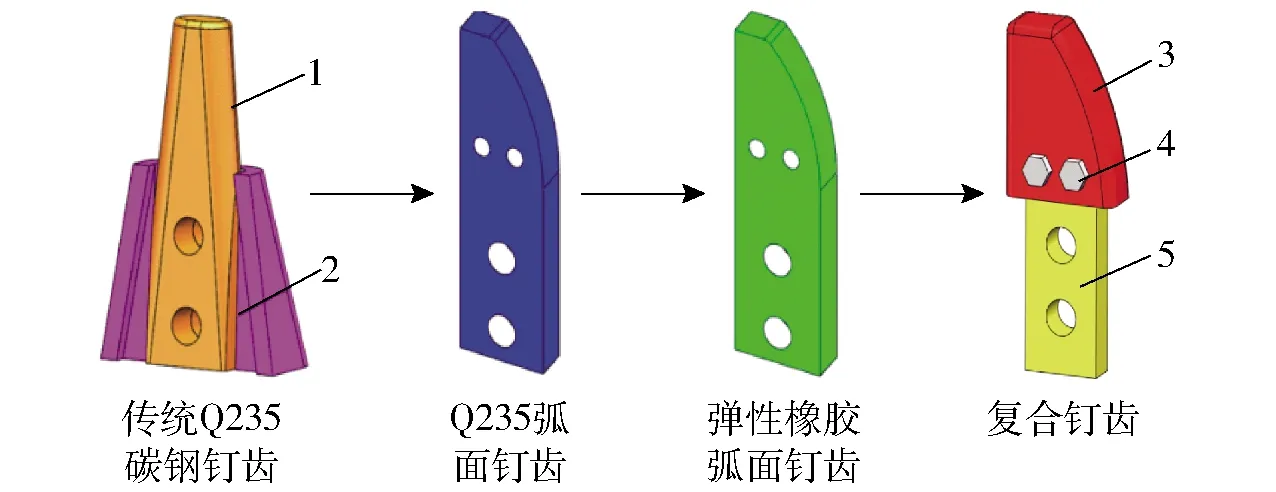

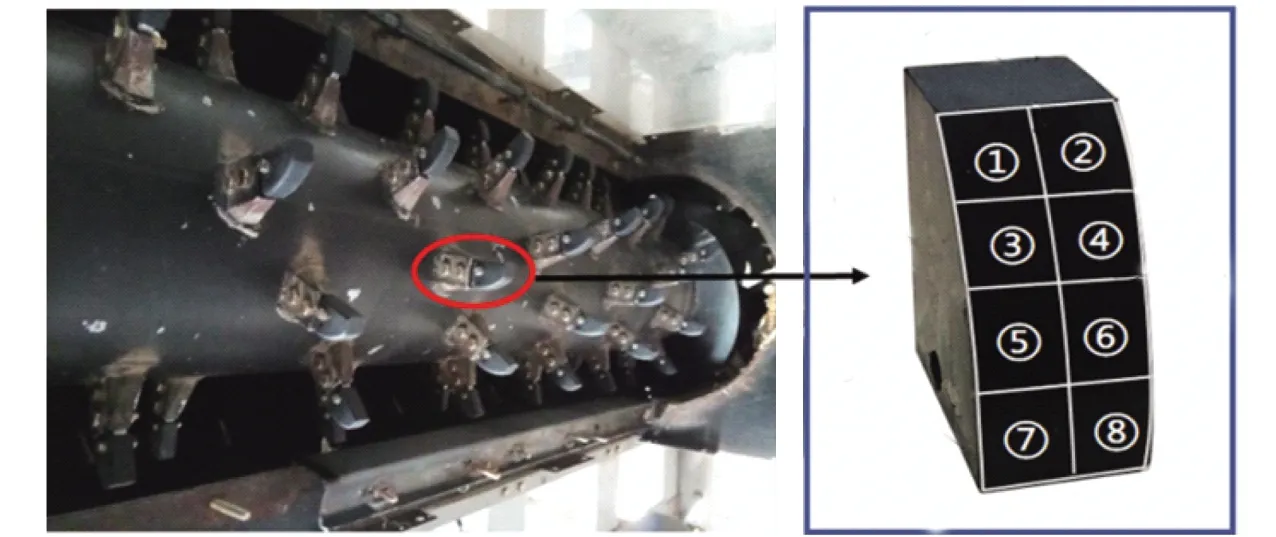

图1 玉米脱粒装置内脱粒钉齿改进方案Fig.1 Improvement of nail teeth in maize threshing device1.传统杆齿 2.固定座 3.橡胶层 4.螺栓 5.碳钢层

本课题组依据钉齿式脱粒元件优缺点,将其进行改进,如图1所示[15]。增大与果穗击打碰撞接触面积,依据传统Q235碳钢钉齿结构,设计了Q235弧面钉齿;减小与果穗刚性机械碰撞,将Q235弧面钉齿改进为弹性橡胶弧面钉齿;弹性橡胶弧面钉齿质地偏软,对果穗击打碰撞能力显著减弱,籽粒未脱净率升高,根据弹性橡胶钉齿和弧面钉齿性能特点,改进设计了复合钉齿。复合钉齿由内层碳钢层和外层橡胶层组成,橡胶层包裹碳钢层并通过螺栓连接固定在基座上,试验结果验证了复合钉齿脱粒性能优于前者[15]。

1.2 脱粒装置结构与复合钉齿工作原理

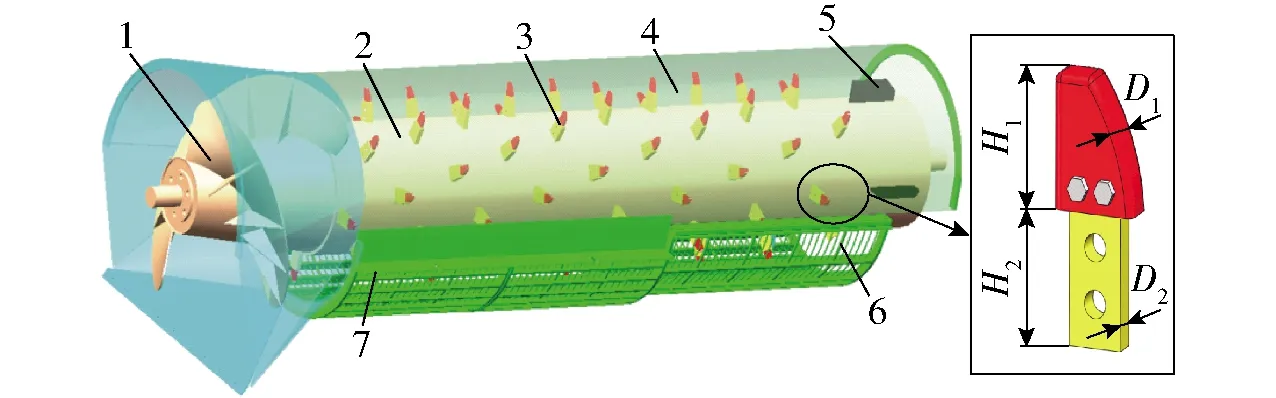

复合钉齿式脱粒装置主要由螺旋喂入头、复合钉齿、分离和脱粒凹板、脱粒滚筒和排芯板等部件组成。复合钉齿螺旋排布在脱粒滚筒表面;螺旋导流板均匀排布在罩壳内侧以促进脱粒钉齿对果穗的轴向运输;罩壳和凹板均通过螺栓连接固定在支撑架上;排芯板设置于脱粒滚筒后端,材质选用普通碳钢,其主要结构参数为[17]:滚筒总长度2 700 mm、滚筒半径200 mm、滚筒倾角5°、螺旋喂入头螺旋角30°、长度500 mm,单条螺旋线上脱粒段齿数13、分离段齿数16,排杂段长度100 mm,滚筒齿根圆直径380 mm,单个凹板长度366 mm、包角163°、凹板间隙50 mm。如图2所示,复合钉齿结构参数为[15,18]:橡胶层工作高度H1=40 mm,碳钢层高度H2=60 mm,橡胶层弧形半径R1=57 mm,橡胶层宽度D1=30 mm,碳钢层底宽D2=24 mm,经过前期预试验,综合考虑复合钉齿橡胶层疲劳磨损、果穗所受击打强度和籽粒破碎率与未脱净率等因素,确定橡胶层厚度为3 mm。

图2 复合钉齿式脱粒装置结构图Fig.2 Structure diagram of maize threshing device based on composite nail teeth1.螺旋喂入头 2.脱粒滚筒 3.复合钉齿 4.罩壳 5.排芯板 6.分离凹板 7.脱粒凹板

复合钉齿工作原理:主要依靠对玉米果穗击打和碰撞实现脱粒,弧形表面增大与果穗碰撞接触面积,减小对籽粒滑切[19],增加对果穗“挤搓”和“揉擦”作用。内层碳钢层选用Q235钢,其不与果穗接触,仅为外层橡胶层提供刚性应力支撑,使橡胶层与果穗发生“弹性碰撞”时,适当增大击打、挤搓强度,提升籽粒脱净率;外层橡胶层实现与果穗“弹性碰撞”,减小果穗所受刚性冲击,降低机械碰撞损伤下籽粒破碎率。

2 不同外层橡胶材料的复合钉齿制备

2.1 橡胶材料选择

丁腈橡胶(NBR)是一种不饱和的极性橡胶,主要应用于汽车工业领域,另外,还应用在垫圈、管螺纹保护层和硬橡胶零件制造等方面[20]。丁腈橡胶具有极高的稳定性和抗冲击性、优异的耐磨损和耐热性[21],比较符合玉米脱粒装置中对脱粒钉齿的性能要求。因此,将丁腈橡胶作为橡胶选材之一。

天然橡胶(NR)是以聚异戊二烯为主要成分的天然高分子聚合物,其具有优异的抗撕裂性能和耐磨损性能,综合性能优越,被广泛应用于轮胎制造等产业[22]。脱粒钉齿与轮胎应具备的特点相似:合适的硬度、较强的抓取能力和良好的耐磨性与抗撕裂特性,所以将天然橡胶作为选材之一。

三元乙丙橡胶(EPDM)是一种综合性能较好的三元共聚物,被称为“通用型橡胶”。其优异的耐磨性能、良好的耐热老化性能和优良的耐屈挠性,在减震制品、汽车工业和电缆电线等领域得到了广泛使用[23]。优异的耐磨性能和耐屈挠性能使三元乙丙橡胶成为材料选择之一。

综上分析,本文选用丁腈橡胶、天然橡胶、三元乙丙橡胶作为复合钉齿橡胶层的橡胶种类。

2.2 加工设备与测试仪器

在橡胶材料制备过程中,不同的配方和加工工艺流程对其硬度、撕裂强度和压缩变形等物理和力学性能产生较大差异,故本研究将通过详述橡胶材料配方和加工工艺流程自制3种外层材料不同的橡胶复合钉齿,加工设备与测试仪器如下:XK-160型开炼机(上海双翼橡胶机械厂)、BB-2型密炼机(东莞昶丰橡塑机械科技有限公司)、MR-C3型无转子硫化仪(苏州科博晟机械设备有限公司)、XLB-D600×600型平板硫化机(浙江湖州东方机械有限公司)和HITACHI S-4800型扫描电子显微镜(日立公司,日本)。

2.3 复合钉齿加工

2.3.1复合钉齿外层橡胶材料配方

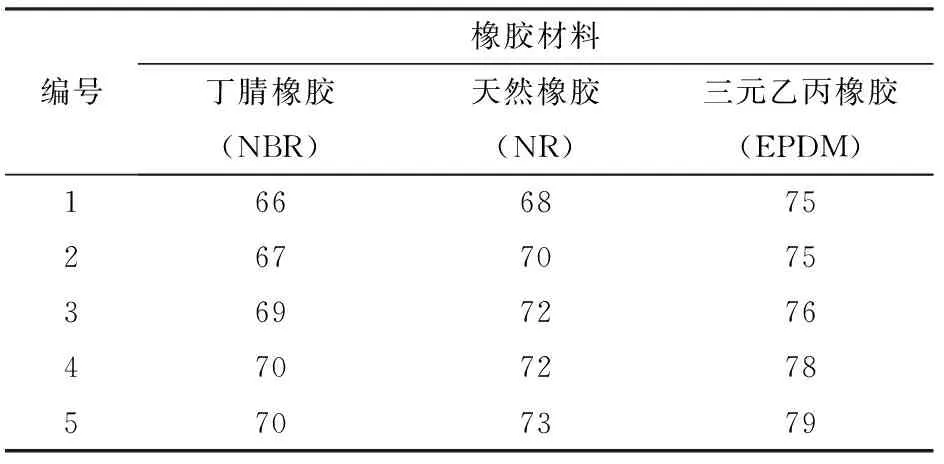

表1为丁腈橡胶、天然橡胶和三元乙丙橡胶材料配方。

2.3.2复合钉齿加工工艺

(1)丁腈橡胶复合钉齿

将生胶在开炼机上薄通5次,包辊后加入小料混炼3 min,翻炼3 min;吃料完毕后左右割刀翻炼3至4次;加入硫化剂并翻炼3至4次,薄通1至2次,排气下片;用无转子硫化仪测定硫化特性,将橡胶转入钉齿模具中模压并用平板硫化机硫化。

表1 橡胶材料配方Tab.1 Formulations of rubber material g

(2)天然橡胶复合钉齿

在室温25℃条件下,将天然橡胶生胶在开炼机上塑炼3 min;包辊后,依次加入氧化锌和防老剂RD等混炼均匀,待完全吃料后,加入剩余填料混炼均匀停放10 min;加入促进剂和硫磺,吃料完毕后左右割刀5次,打三角包6次,混炼均匀,下片待用;使用无转子硫化仪测定160℃下硫化特性;停放48h后将橡胶转入钉齿模具中模压和粘贴成型,使用平板硫化机硫化试样,施加压力120 MPa,硫化温度160℃。

(3)三元乙丙橡胶复合钉齿

将生胶置于开炼机塑炼3次,包辊后加入硬脂酸和防老剂等割刀混炼,薄通均匀后加入炭黑和促进剂等,打三角包,混炼均匀,下片待用;静置10 h,使用无转子硫化仪测定170℃硫化温度下硫化时间,将橡胶置于模具中模压成型并在硫化机上硫化。

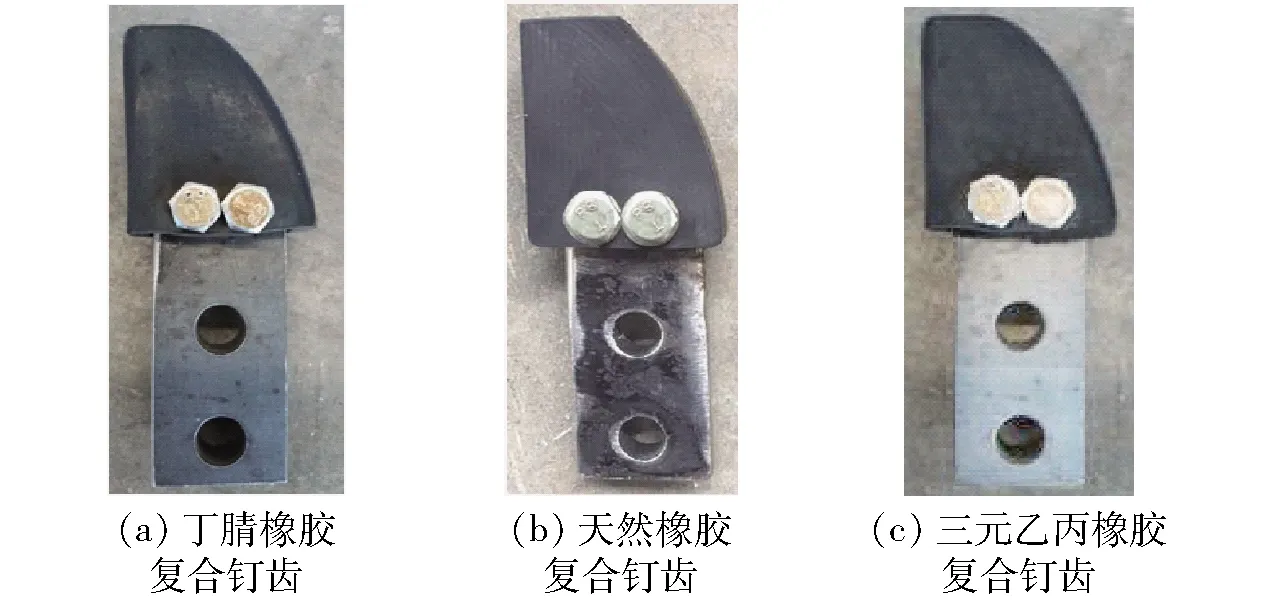

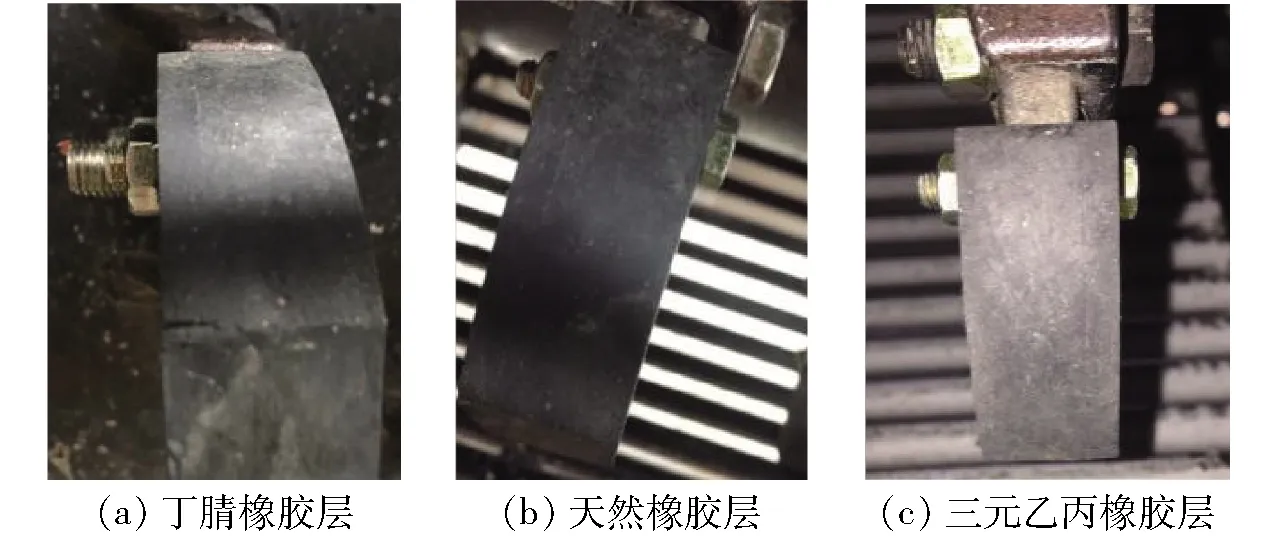

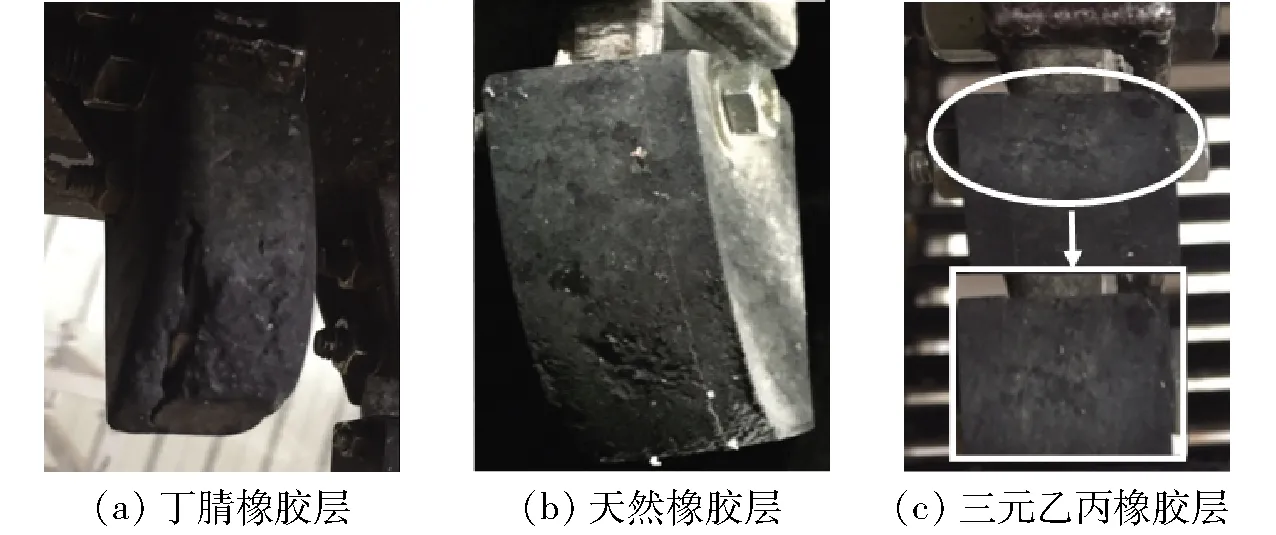

3种外层橡胶材料不同的复合钉齿加工实物(基座除外)如图3所示。

图3 不同外层橡胶材料的复合钉齿实物Fig.3 Composite nail teeth in different outer rubber materials

3 复合钉齿性能试验

3.1 复合钉齿外层橡胶层硬度试验

复合钉齿橡胶层的硬度是评价玉米果穗与复合层钉齿相互接触产生碰撞压缩时橡胶层抵抗变形能力的指标,硬度与抵抗变形能力成正比且与其他力学性能(撕裂强度、压缩变形等)密切相关[24]。复合钉齿橡胶层加工完毕后,对其进行抵抗变形能力测验,在室温25℃下,参照文献[24],采用邵尔(A型)硬度计(上海高致精密仪器有限公司)进行测试,在试样不同位置测量5个点,每点测量1次,取5个测量点数值中位数,试验结果如表2所示。丁腈橡胶层(NBR)、天然橡胶层(NR)和三元乙丙橡胶层(EPDM)邵尔A硬度依次升高,分别为69、72和76,故三元乙丙橡胶层抵抗变形能力最强。

表2 不同橡胶材料邵尔A硬度Tab.2 Shore A hardness of different rubber materials

3.2 复合钉齿脱粒性能试验

3.2.1试验条件

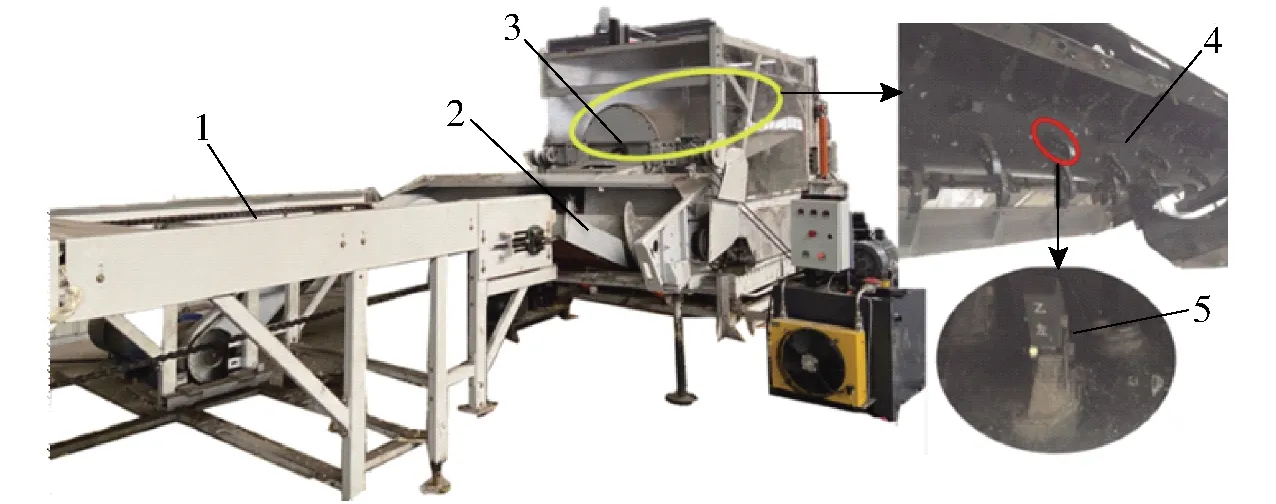

基于自制3种不同外层橡胶材料的复合钉齿,通过螺栓连接并将其固定于基座上,改进纵轴流式脱粒装置试验台架,使其与玉米收获机脱粒装置保持一致。由于原装置脱粒滚筒工作转速范围为250~500 r/min(线速度为5.24~10.47 m/s),取其转速中心值n=375 r/min(线速度为7.86 m/s)作为本研究脱粒装置滚筒转速(线速度)[15],其余参数均与原装置保持一致。试验材料选用河北省沧州地区广泛种植的长筒型“联创808”玉米果穗,将果穗按长度172、183、196、204 mm分为4类,分别占果穗总质量的9.5%、73.6%、10.1%和6.8%。按照物料含水率测定方法,通过田间取样实际测得籽粒含水率范围为29.7%~30.5%,为避免果穗机械损伤采用人工摘穗方式收穗[25],为模拟收获过程中割台对果穗影响去除2~3层外部苞叶[26],试验装置如图4所示。

图4 试验装置Fig.4 Experiment device1.输送装置 2.喂入装置 3.脱粒装置 4.脱粒滚筒 5.复合钉齿

3.2.2试验方法

试验前依据玉米果穗长度比例,称量各长度果穗并均匀混合,分别将80、100、120 kg果穗均匀有序铺放在输送装置不同区域,通过计时器计时10 s,重复多次试验分别确定3种质量的玉米果穗10 s时从输送装置完全进入脱粒装置的铺放区域。试验时分别将3种质量的玉米果穗均匀放置在输送装置的确定区域内,10 s全部喂入,以保证脱粒装置螺旋喂入头处果穗喂入量分别为8、10、12 kg/s。试验参照GB/T 21961—2008《玉米收获机 试验方法》及GB/T 21962—2008《玉米收获机械 技术条件》进行,每组试验重复3次,并对数据进行均值化处理。通过更换不同外层橡胶材料的复合钉齿,探究对籽粒破碎率与未脱净率的影响,计算公式[27]为

(1)

(2)

式中Zp、Sw——籽粒破碎率和未脱净率,%

wp1——表面裂纹、破裂和划伤籽粒质量,kg

wp2——表面破皮、内部裂纹籽粒质量,kg

wx、wz——籽粒总质量和脱出籽粒总质量,kg

wj——未脱净籽粒质量,kg

3.2.3试验结果分析

(1)对籽粒破碎率的影响

不同橡胶层钉齿在果穗不同喂入量时,玉米籽粒破碎率如图5所示。

图5 不同类型脱粒钉齿的籽粒破碎率Fig.5 Breakage rates of maize in different types of threshing nail teeth

在相同喂入量下,4种脱粒钉齿的籽粒破碎率由小到大依次为三元乙丙橡胶复合钉齿、天然橡胶复合钉齿、丁腈橡胶复合钉齿、传统Q235碳钢钉齿。3种复合钉齿的玉米籽粒破碎率均小于传统Q235碳钢钉齿,这是因为复合钉齿硬度较小,与果穗碰撞接触面积大,籽粒所受滑切作用较小,说明复合钉齿能有效降低果穗刚性冲击,减轻碰撞损伤,进而降低籽粒破碎率。

三元乙丙橡胶复合钉齿与天然橡胶复合钉齿籽粒破碎率分别在喂入量为8、12 kg/s时相差最小和最大,其差值为0.85%(2.92%~3.77%)、1.35%(4.88%~6.23%),与丁腈橡胶复合钉齿籽粒破碎率分别在喂入量为8、12 kg/s时相差最小和最大,其差值为1.93%(2.92%~4.85%)、2.39%(4.88%~7.27%)。

当喂入量为8、10、12 kg/s时,传统碳钢钉齿籽粒破碎率分别为6.90%、8.28%、10.35%,三元乙丙橡胶复合钉齿籽粒破碎率分别为2.92%、3.68%、4.88%,籽粒破碎率分别降低3.98、4.6、5.47个百分点。

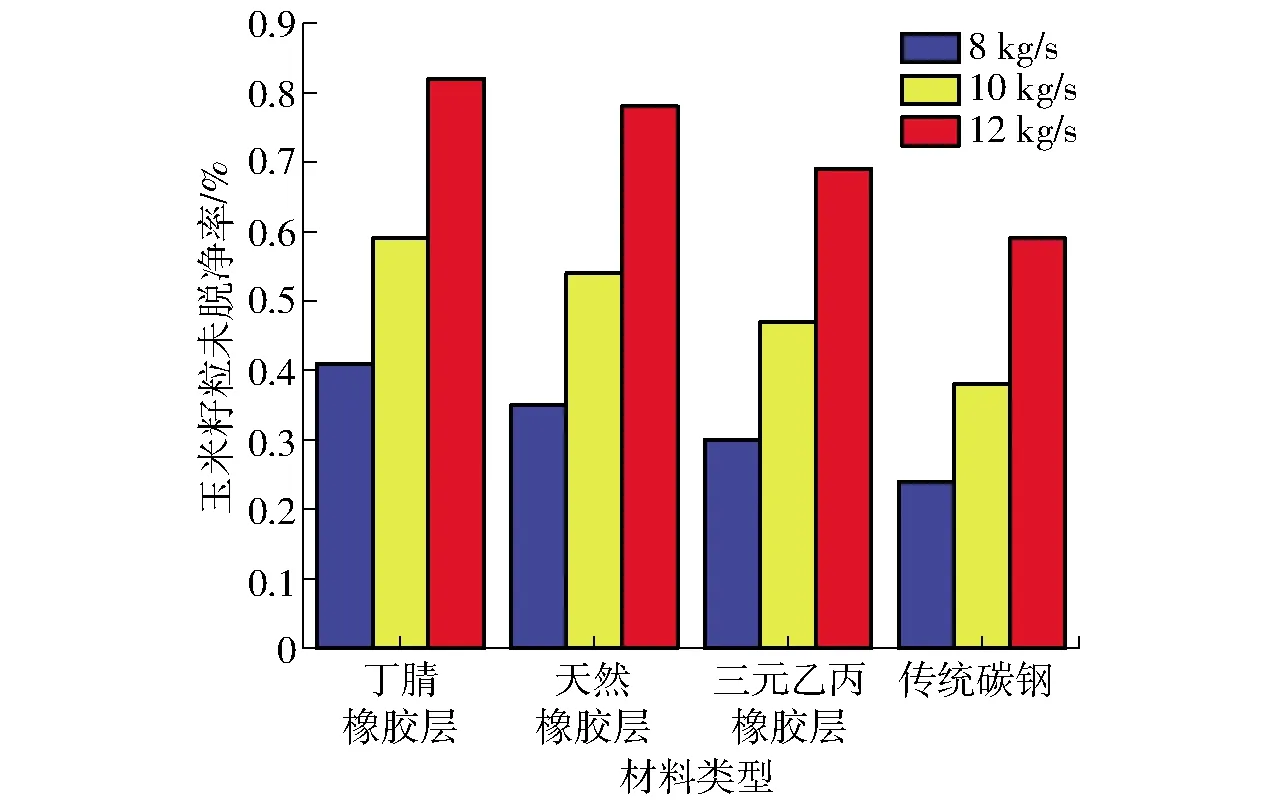

(2)对籽粒未脱净率的影响

不同橡胶层钉齿在果穗不同喂入量时,玉米籽粒未脱净率如图6所示。在果穗喂入量相同时,4种脱粒钉齿的籽粒未脱净率由小到大依次为传统Q235碳钢钉齿、三元乙丙橡胶复合钉齿、天然橡胶复合钉齿、丁腈橡胶复合钉齿。但3种复合钉齿与传统Q235碳钢钉齿的籽粒未脱净率相近,这是因为传统碳钢钉齿对果穗击打强度较大,使籽粒在芯轴上脱落或松动的几率增大,故籽粒未脱净率低[17,28],然而,复合钉齿弧面增大了与果穗击打接触面积,籽粒受力的排数和行数增多,也使果穗脱粒概率增大,故两者籽粒未脱净率相差不大。

图6 不同类型脱粒钉齿的籽粒未脱净率Fig.6 Non threshing rates of maize in different types of threshing nail teeth

传统Q235碳钢钉齿与三元乙丙橡胶复合钉齿籽粒未脱净率分别在喂入量为8、12 kg/s时相差最小和最大,其差值为0.06%(0.24%~0.30%)、0.1%(0.59%~0.69%),与天然橡胶复合钉齿籽粒未脱净率分别在喂入量为8、12 kg/s时相差最小和最大,其差值为0.11%(0.24%~0.35%)、0.19%(0.59%~0.78%),与丁腈橡胶复合钉齿籽粒未脱净率分别在喂入量为8、12 kg/s时相差最小和最大,其差值为0.17%(0.24%~0.41%)、0.23%(0.59%~0.82%)。当喂入量为8~12 kg/s时,三元乙丙橡胶复合钉齿籽粒未脱净率为0.30%~0.69%,与传统Q235碳钢钉齿未脱净率相差最小。

综上,在该脱粒试验条件下,三元乙丙橡胶复合钉齿籽粒未脱净率与传统Q235碳钢钉齿相近,但籽粒破碎率显著低于传统Q235碳钢钉齿,满足玉米直收籽粒破碎率小于等于5%、未脱净率小于等于2%的国家脱粒质量评价技术规范要求,三元乙丙橡胶复合钉齿使纵轴流式脱粒装置脱粒性能得到了显著提升。

3.3 复合钉齿抗磨损性能试验

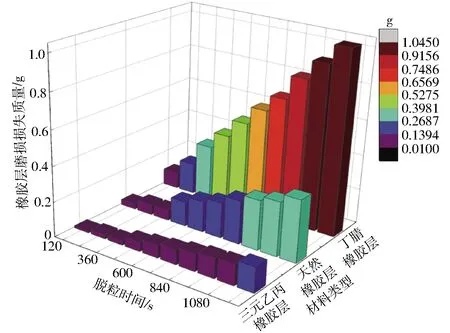

3.3.1复合钉齿橡胶层磨损损失质量分析

磨损性能试验在纵轴流脱粒装置台架上进行,其与脱粒性能试验工作条件一致:滚筒转速n=375 r/min,品种“联创808”,籽粒含水率29.7%~30.5%,为保证果穗脱粒性能,市场上籽粒收获机脱粒装置果穗喂入量一般不大于12 kg/s,本试验选取果穗喂入量12 kg/s。将3种不同类型的复合钉齿装配在纵轴流脱粒装置试验台架上分别进行磨损试验,以橡胶层磨损损失质量为试验指标。试验前,分别称量每种复合钉齿各个外层橡胶层质量并求平均值,试验每隔120 s拆下橡胶层,清洁表面后进行称量,磨损损失质量即为试验前、后橡胶层质量差,然后重新配备试验物料,继续试验累计t=1 200 s,复合钉齿外层磨损损失质量试验结果如图7所示。

图7 不同脱粒钉齿橡胶层磨损损失质量对比图Fig.7 Comparison of loss weight of rubber layer in different threshing nail teeth

由图7可知,丁腈橡胶复合钉齿试件磨损速率为0.87 mg/s,磨损过程不稳定且磨损速度快,960 s后进入磨损加剧阶段;天然橡胶复合钉齿试件磨损速率为0.30 mg/s,较丁腈橡胶层降低了65.5%,480 s后磨损加重;三元乙丙橡胶复合钉齿试件磨损速率约为0.12 mg/s,较丁腈橡胶层降低了86.2%,较天然橡胶层降低了60.0%,120~1 080 s内橡胶层磨损均匀,磨损损失质量平稳。与其它橡胶层钉齿相比,三元乙丙橡胶复合钉齿耐磨性优良、磨损损失质量更小、磨损趋势更加稳定,具有较优的耐磨性能。这是因为对于同种材料,三元乙丙橡胶硬度大,其表面抵御外界塑性变形能力较强,剪切模量大,材料抵抗切应力能力较强,该材料适应性越强,耐磨性越优良。

3.3.2复合钉齿橡胶层宏观磨损分析

为描述复合钉齿橡胶层宏观磨损情况,对钉齿橡胶层各表面命名,并对其工作弧面等面积划分8个区域(标号①~⑧),如图8所示,均占弧面面积的1/8,以便分析工作弧面不同位置橡胶层磨损特点。

图8 复合钉齿橡胶层工作弧面区域划分Fig.8 Division of working areas on rubber layer of composite nail tooth

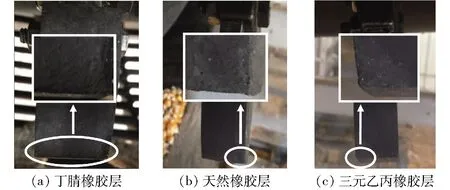

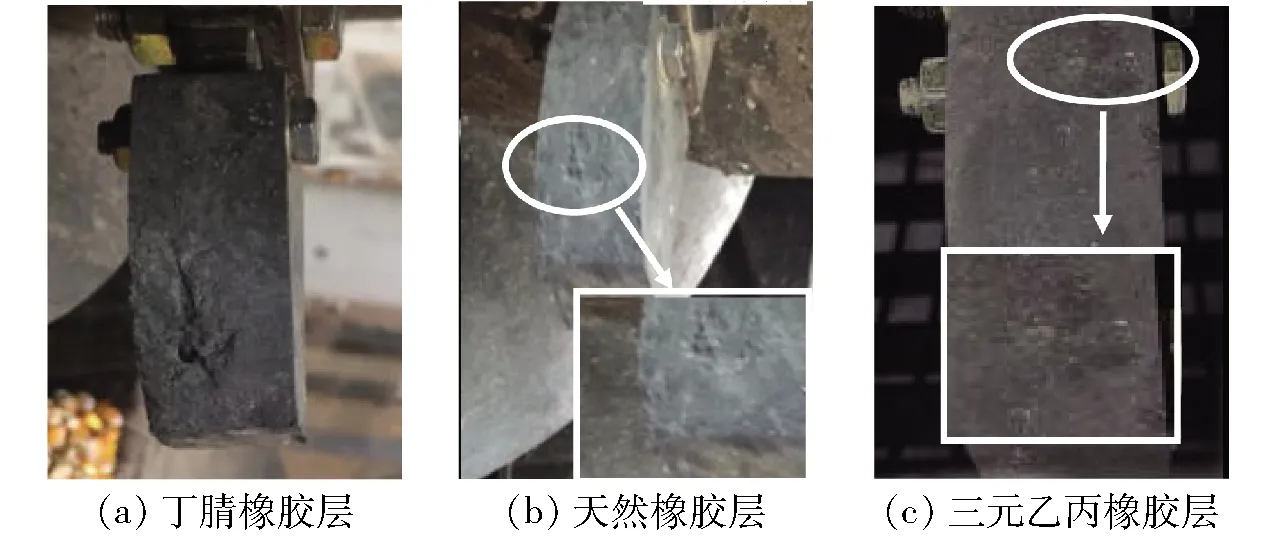

为突显各橡胶层磨损特征,基于图7复合钉齿不同橡胶层磨损损失质量对比,并结合图8弧面工作区域划分,选取脱粒时间在360、600、840、1 200 s的橡胶层进行宏观磨损分析,各时刻橡胶层磨损情况如图9~12所示。

图9 脱粒时间为360 s时橡胶层磨损情况Fig.9 Abrasion condition of rubber layers when time was 360 s

由图9可知,丁腈橡胶层顶面与工作面区域②结合处产生明显的裂纹,鉴于裂纹产生位置并非工作面区域,其产生原因是橡胶材料在加工成型过程中内部应力集中所造成;3种不同橡胶层钉齿由于工作时间较短,橡胶层与玉米果穗相互碰撞接触次数相对较少,受力磨损次数较少,故3种橡胶层工作面均无明显磨损。

图10 脱粒时间为600 s时橡胶层磨损情况Fig.10 Abrasion condition of rubber layers when time was 600 s

图11 脱粒时间为840 s时橡胶层磨损情况Fig.11 Abrasion condition of rubber layers when time was 840 s

图12 脱粒时间为1 200 s时橡胶层磨损情况Fig.12 Abrasion condition of rubber layers when time was 1 200 s

如图10所示,当脱粒时间为600 s时,丁腈橡胶层在区域⑦、⑧位置形成了密密麻麻的细小裂纹,裂纹横向和纵向分布不一,在区域⑤、⑥均匀分布着大量的微小凹坑,这是因为局部的裂纹削弱了橡胶层整体强度,变形损坏现象从局部裂纹向工作面其他区域蔓延;天然橡胶层区域⑧和三元乙丙橡胶层区域⑦表面均出现了细小的凹坑,区域⑧凹坑数量明显多于区域⑦,主要原因为区域⑦、⑧与玉米果穗碰撞打击次数较多,其表面发生疲劳破坏,局部橡胶碎屑脱落形成小凹坑。

由图11可知,丁腈橡胶层区域⑤、⑦中心大凹坑的直径和深度进一步扩大,区域⑥、⑧周围小凹坑面积不断增长,磨损较为显著,其余区域未明显磨损痕迹,说明工作面下半区域为主要脱粒区,极易发生橡胶疲劳破损;在天然橡胶层⑤~⑧区域,小凹坑分布面积逐渐变大,扩散聚集成深度显著增加的大凹坑,三元乙丙橡胶层①、②位置出现数量较少、面积增大的小凹坑,这是因为橡胶层与果穗多次挤搓、撕裂作用导致橡胶表面以凹坑为破坏原点,产生裂纹划伤痕迹,并撕裂拉扯伸长。

由图12可知,当脱粒时间为1 200 s时,丁腈橡胶层区域⑦、⑧出现严重撕裂现象,工作面发生偏移,包裹的刚性钉齿小部分裸露,磨损较严重;在天然橡胶层⑦、⑧位置,深浅不一凹坑和划痕交织产生较为明显的磨损痕迹;在三元乙丙橡胶层区域①、②虽产生点点凹坑,但整体依然光滑平整无明显裂纹和磨损痕迹。

根据在脱粒时间0~1 200 s内各橡胶层磨损情况分析,最终丁腈橡胶层破坏较严重,磨损沟壑痕迹明显,三元乙丙橡胶层凹坑数量远少于天然橡胶层,且两者均未导致橡胶层破损失效,说明在该时间段均具有较好的抗撕裂性能。

3.3.3复合钉齿橡胶层微观形貌分析

以脱粒时间为1 200 s时不同橡胶层表面的微观形貌为例,将试样置于真空镀膜机上进行表面喷镀金膜处理,利用日本日立公司S-4800型冷场发射扫描电镜(SEM)对橡胶层磨损表面进行观察,不同橡胶层微观形貌如图13~16所示。

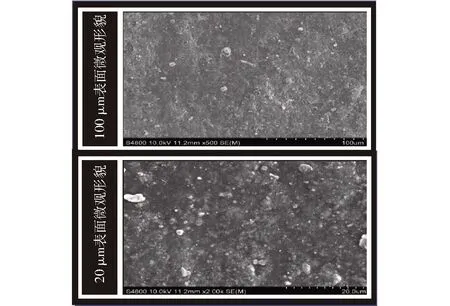

图13 橡胶层原始状态下表面微观形貌Fig.13 Surface morphology of rubber layer in its original state

为准确观察和描述3种橡胶层磨损后表面微观形貌变化,将橡胶层原始状态下表面微观形貌作为对照组,图13分别为放大倍数300(100 μm)和1 000(20 μm)下橡胶层的微观形貌。在放大倍数300下,其整体表面平整度极高,放大倍数1 000下,经局部放大后可观察到其组织连接紧密性极强,其间未出现断裂、凹陷等缺陷。

图14 脱粒时间为1 200 s时丁腈橡胶层工作表面微观形貌Fig.14 Micro morphology of working surface of NBR when time was 1 200 s

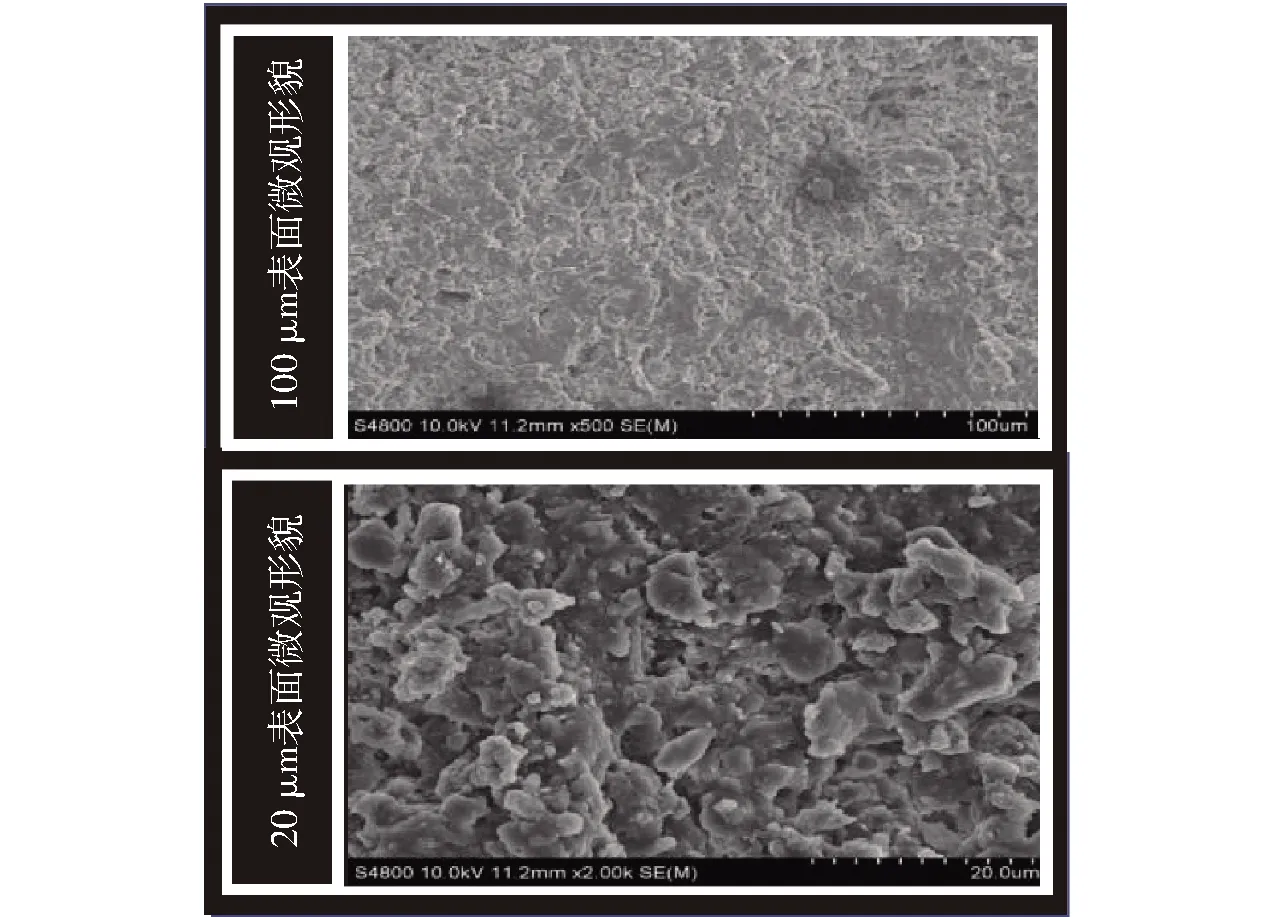

相较于未经脱粒试验的橡胶层对照组,由图14可知,当放大倍数为300(100 μm)时,其整体表面平整度极低,大面积规则不一的裂口和细纹向四处延伸,且方向横纵不一,鱼鳞状磨损痕迹清晰可见,说明其所受力的作用形式多种多样,既存在撕裂性质的断层缺陷,又存在冲击和磨损作用形式产生的磨屑,符合复合钉齿在滚筒内受力形式颇为复杂的理论;当放大倍数增加到1 000(20 μm)时,形态各异的块状组织发生明显堆积现象,视野中未出现较为平展的区域,图中左边块状组织分布较密集,右边组织分布较稀疏,且均出现分层现象,主要由于右边组织为橡胶层工作面主要受力位置,长时间揉搓、摩擦与冲击等作用使该组织产生磨屑并脱落,因此呈现“左密右疏”组织形态。

如图15所示,在放大倍数为300(100 μm),与丁腈橡胶表层微观形貌相比,其表面平整度较高,未产生大面积组织断裂和变形,但表面存在明显的凹坑缺陷;在放大倍数1 000(20 μm)时,呈现出凹坑具体样貌:每个凹坑不是穿透单一组织,而是多次重复受力破坏了多层组织所形成的缺陷。凹坑周围遍布着微小的磨屑,磨屑数量比丁腈橡胶层多,说明其磨损形式既有疲劳磨损又有磨粒磨损。与丁腈橡胶层相比,天然橡胶交联密度较高,组织间结合力较大,抗撕裂性能较好,不会出现单独块状组织,同时在受到外力作用时抗塑性变形能力强,表面破坏程度相对丁腈橡胶层较低。

如图16所示,脱粒磨损试验后的三元乙丙橡胶层工作表面微观形貌在放大倍数为300(100 μm)时,与丁腈橡胶表层微观形貌相比,两者整体微观形貌类似,三元乙丙橡胶层表面细纹和裂口数量较少,鱼鳞状磨损痕迹较少,平整度相对较高,但大块完整组织未被破坏,表面磨屑相对较多。与天然橡胶表层相貌相比,其凹坑面积大、数量少,凹坑穿透的组织层数少,分布较集中;在放大倍数1 000(20 μm)时,相对于丁腈橡胶层,其表面零星的块状组织相对较少,组织间未产生堆积现象,大片组织仍保留着较高的平整度,表明其抗变形能力高于丁腈橡胶层。相对于天然橡胶层,其表面磨屑较少,小凹坑数量极少,说明其破坏层面仅触及到组织的表面层,未向组织内部深入,组织破坏程度较低,磨损形式以疲劳磨损为主。

综上分析,丁腈橡胶层明显裂纹缺陷数量最多,组织间结合力薄弱,极容易发生破坏。天然橡胶层表层孔洞削弱组织间结合力,重复受力将易出现疲劳失效现象。三元乙丙橡胶表层零星多余组织对组织间的结合力未造成较大影响,大部分组织保持相对完整,具有较强抵抗外力作用。

为探究在果穗大喂入量条件下3种复合钉齿连续脱粒工作的稳定性,依次进行脱粒磨损试验,直至每种复合钉齿的橡胶层疲劳失效导致宏观上完全破损。通过磨损台架试验得出,丁腈橡胶、天然橡胶和三元乙丙橡胶复合钉齿连续工作的寿命分别为4.8、16.5、22.9 h。由于复合钉齿橡胶层包裹碳钢层,并通过螺栓连接固定于底座,故实际生产中当橡胶层疲劳失效导致完全破损后,可通过更换复合钉齿的橡胶层恢复正常工作。

综上所述,经复合钉齿橡胶层宏观磨损分析、SEM微观形貌分析与橡胶层寿命台架试验,综合得出3种橡胶层钉齿耐磨稳定性由大到小顺序为:三元乙丙橡胶层、天然橡胶层、丁腈橡胶层。鉴于3种不同材料复合钉齿对果穗脱粒性能和自身抗磨损性能的影响,得出三元乙丙橡胶复合钉齿综合作业效果最佳,实际生产中应选择该类型钉齿作为脱粒元件。

4 结论

(1)复合钉齿橡胶层可实现与果穗的弹性碰撞,减小果穗所受刚性冲击,降低因机械碰撞损伤导致的籽粒破碎;弧形表面可增大与果穗碰撞接触面积,减小对籽粒的滑切,增加对果穗“挤搓”和“揉擦”作用;内层碳钢层为外层橡胶层提供刚性应力支撑,增大击打和挤搓强度,提高了籽粒脱净率。

(2)基于3种不同材料的复合钉齿对玉米籽粒破碎率、未脱净率以及自身磨损损失质量、表层组织宏观和微观磨损的影响,得出三元乙丙橡胶复合钉齿综合作业性能最佳。

(3)三元乙丙橡胶复合钉齿具有耐磨性较高、磨损损失质量小及磨损趋势稳定等特点,其表面凹坑数量少,零星多余组织对组织间结合力未造成较大影响,大部分组织保持相对完整,因此具有良好的耐磨和抗撕裂性能,符合脱粒钉齿材料要求。

(4)当籽粒含水率范围为29.7%~30.5%、果穗喂入量为8~12 kg/s时,三元乙丙橡胶复合钉齿籽粒破碎率为2.92%~4.88%,较传统碳钢钉齿籽粒破碎程度降低了52.85%~57.68%,未脱净率与传统碳钢钉齿未脱净率相近,为0.30%~0.69%,能够满足玉米籽粒收获机脱粒质量评价技术规范要求。