丘陵山区果园机械化技术与装备研究进展

2020-11-25郑永军江世界陈炳太吕昊暾

郑永军 江世界 陈炳太 吕昊暾 万 畅,2 康 峰

(1.中国农业大学工学院, 北京 100083; 2.塔里木大学机械电气化工程学院, 阿拉尔 843300;3.北京林业大学工学院, 北京 100083)

0 引言

我国是水果生产世界第一大国,2018年种植面积达1.19×107hm2[1-2],其中优质果园主要分布在川中、江南、两广、山东及陕甘等以丘陵山地为主的地区。受立地条件和种植模式的影响,林果(含桑茶)生产机械化水平总体小于20%。

2017年农业农村部提出,要在“十三五”期间农业综合机械化率达到70%,丘陵山区农业机械化实现跨越式发展[2]。随着工业化、城镇化的加速发展,人口老龄化现象日趋严重,人工劳动成本逐年增加。同时,新时期果农观念的快速转变和对新技术的渴求,为果园提供了种植管理模式改革的契机和产业升级驱动力,加速了林果产业结构调整与转型升级,规范化、标准化、现代化成为果园的发展方向,也为果园机械化提供了发展机遇。

欧美等发达国家基于标准化果园的生产机械装备技术已较成熟,产品线齐全;意大利、日本则在丘陵林果机械上有一定优势和应用基础。我国在此领域尚处于标准化建园、发展现代机械化生产的起步阶段,单一功能机械品种多,而在丘陵山区基本没有成熟的果园机械技术与适用性装备。由于生产综合成本增加,水果种植效益降低,因此亟需丘陵山区果园适用的机械动力底盘、多功能作业平台、修剪机械、植保机械和采摘收获等技术与装备,以解决劳动强度大、生产效率低、劳动力紧缺且“无机可用”的问题。

本文首先分析我国丘陵山区果园的分布情况以及种植特点,阐述果园生产关键技术和装备的研究进展,指出丘陵果园机械化发展面临的问题,并提出发展建议。

1 我国丘陵果园分布概况

1.1 果园分布

根据国家统计局资料,2018年我国果园种植面积达1.19×107hm2,水果产量2.57×108t[1],图1为我国主要水果的种植面积和产量占比,图2为其主要种植省份。其中:苹果主要产区是陕西省和山东省,两省苹果种植面积和产量约占全国苹果总种植面积和产量的44.14%和49.98%;广西壮族自治区、广东省、云南省是我国香蕉的主要产区,三省区香蕉种植面积和产量约占全国香蕉总种植面积和产量的83.50%和84.61%。

图1 我国主要水果种植面积与产量占比Fig.1 Planting area and yield of main fruits in China

图2 水果主要种植省份产量与面积Fig.2 Main fruit growing provinces

果园按照地形主要分为平原地区果园和丘陵山地果园,从我国丘陵主要分布情况(图3)和主要果树种植省份的丘陵山地面积占全省面积的比例(表1)[3]可知:陕西省、广西壮族自治区、广东省、山东省等种植面积占我国果园总面积的90%以上,即60%以上的果园分布在以丘陵山地为主的省份,是国内主要种植水果的大产区。可以说,林果业是当地农民增收、农村经济发展的重要产业,甚至是一些地区支柱产业,但受地理位置和地区经济发展水平影响,果园生产效率与机械化水平极低。

图3 我国丘陵主要分布示意图Fig.3 Schematic map of distribution of main hills in China

表1 我国主要果园种植省份丘陵山地面积占全省面积比例Tab.1 Proportion of mountainous areas in main orchard planting provinces in China %

1.2 丘陵果园种植特点

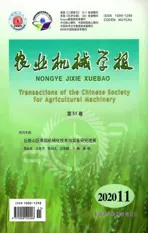

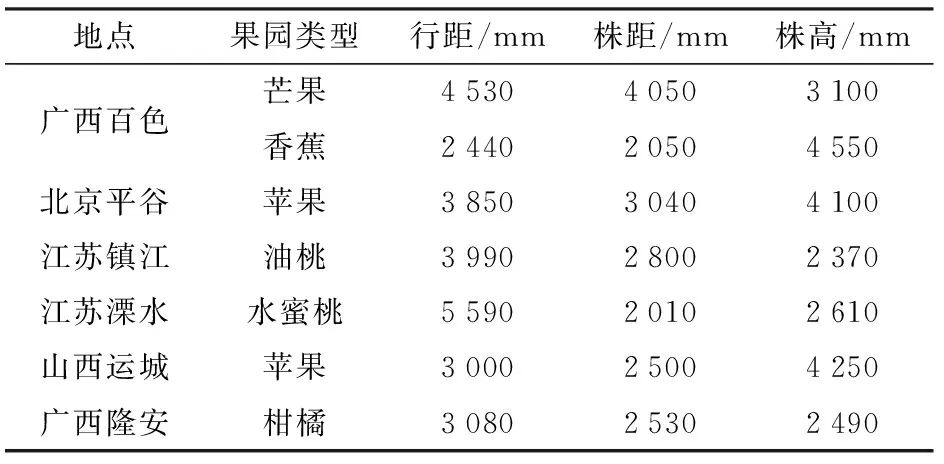

丘陵山地地形地貌变化大且可利用地块分散,缓坡规模种植、依山就势的小块阶梯种植是主要果园种植形式。在前期调研基础上,整理了部分丘陵果园的种植参数(表2),其中各果园统计样本数为50,表中株距、行距、株高为统计平均值。在调研的果园中,广西崇安芒果园为陡坡种植,坡度较大(图4a);北京平谷苹果园为传统种植果园,树冠大小不一,易形成郁闭(图4b);广西隆安柑橘园山间缓坡种植(图4c);江苏镇江油桃园种植在山边低洼处,高起垄式种植模式,行间开设排水沟(图4d)。

近年来,在便于进行土地整理和基础设施建设的缓丘陵地区,宜机化、规模化、标准化成为新建果园的主要趋势,使种植环境和机械化作业基础得到改善。例如:溧水地区果园采用宽行密植栽培模式,较适宜机械化作业(图4e),纺锤型(图4f)等新型栽培模式也得到发展。

表2 部分丘陵果园种植参数Tab.2 Planting parameters of some hilly orchards

图4 果园类型Fig.4 Orchard types

1.3 丘陵果园机械化发展水平

目前丘陵果园生产过程以人工为主,树体管理、病虫害防治、采摘收获与运输是劳动量最大的环节,约占生产总劳动量的70%。以机械化程度较高的苹果园为例,其树体管理机械作业水平约8%,植保机械作业水平约7.5%,收获机械作业水平约2%,综合机械化水平仅5.75%[4]。

造成丘陵地区果园机械化程度低的主要原因有:①我国果园总体面积大,丘陵山区主要是分散栽培、分户管理的传统种植管理模式;由于单户种植规模小,集中管理困难,引进机械装备经济成本较高,收益较慢。②丘陵山地地貌严重限制了作业机械行走和转场;特别是大于25°的陡丘陵山地,不适于作为农业生产资源,更不适宜机械化作业,但依然存在大量的传统果园且无机械可用。③较成熟的果园机械装备对丘陵山区种植模式、作业环境、立地条件等适应性差。④丘陵山区果园种植农艺较落后,大树冠、低分叉、平拉枝、行间郁闭的传统乔砧果园,仍是主要种植模式,不利于机械的进入。⑤果园机械推广服务体系不完善,技术培训不到位,果农对机械装备认知不足。

2 丘陵果园机械装备和技术研究进展

2.1 机械动力底盘

动力底盘是果园机械的基础,目前果园底盘的主要形式有轮式底盘和履带式底盘,轮式底盘行驶速度快,通过性、爬坡、越障及地面适应能力比履带式底盘差。履带底盘能够缓和地面的凹凸不平,地面支撑面积大、接地比压小,具有良好的稳定性能和越障能力,适合在崎岖的地面上行驶[5]。

从20世纪60年代开始,国外果园机械快速发展,配套动力底盘呈现多样化,美国、加拿大等国家以地势平坦区大规模果园种植为主,果园机械以大型综合性机具为主,动力底盘多为轮式;意大利、日本等国家果园种植环境与我国类似,果园机械以轻型化和小型化为主,动力底盘多为小型履带式。图5a为意大利BCS公司的VOLCAN L80AR型果园专用拖拉机,前后轮大小、轮距一致,双向行驶;图5b为DEUTZ-FAHR公司的5KF型山地履带式拖拉机,图5c为意大利ANTONIO CARRARO公司的ERGIT R前轮后履带式折腰拖拉机;图5d为日本久保田公司的K-BP43型小型履带式运输车,整机尺寸(长×宽×高)为1 420 mm×620 mm×990 mm,最大承载300 kg。

图5 国外机械动力底盘类型Fig.5 Types of mechanical power chassis abroad

为提高果园动力底盘的性能以及对不同果园的适应性,国内研究者针对我国果园种植特点进行了一系列研发或改进。

在轮式底盘方面,河北农业大学设计的TG-20型果园动力底盘[6]能够与旋耕机、升降平台、喷雾机等模块配合使用,外形尺寸(长×宽×高)为2 484 mm×1 100 mm×1 150 mm;丁素明等[7]针对低矮密植果园作业空间小、机具通过性差的特点,设计了低矮型自走式果园喷雾机动力底盘(图6),可根据路面状况进行两驱与四驱自由切换,最低通过高度为1 600 mm,最小转弯半径2 000 mm,最大越障高度为87 mm;郝朝会等[8]设计了果园多功能动力底盘(图7),最大爬坡角为24°,最大越埂高度为235 mm,可挂载货框、升降机、风送喷雾机等。现有针对轮式底盘的研究一般是面向行间通行较好的果园,而丘陵山区需要具有良好爬坡越障能力、转场能力以及人机作业安全保障能力。

图6 低矮型自走式果园喷雾机动力底盘Fig.6 Low self-propelled orchard sprayer power chassis

图7 多功能动力底盘Fig.7 Multifunctional power chassis

在仿形动力底盘方面,王亚等[9]研制了一种适用于丘陵山区特殊地貌作业的全时8轮驱动地面仿形动力底盘(图8a),采用5 自由度地面仿形原理,保证车轮的地面附着力,具有良好的地面通过性以及行驶平顺性。刘平义等[10]开发了一种丘陵山区仿形行走动态调平底盘(图8b),能在崎岖地面上实现全时多轮驱动、多自由度仿形行走,且可通过悬架悬臂夹角调节实现车体调平控制,动态调平精度在0.5°范围内。上述研究只完成了比例模型样机和多作业场景模拟,并无实际作业动力底盘的验证。

图8 地面仿形动力底盘Fig.8 Ground profiling power chassis

在履带式动力底盘方面,王锋等[11]针对南方丘陵地区设计了一种三角履带式果园动力底盘,最大爬坡角为15°,能够跨越528 mm的垂直障碍物;赵林亭等[12]设计自走式电动履带底盘,整机结构和电路都采用模块化设计,能够便捷换接不同模块,并有遥控与安全防护,保证作业安全。与图6和图7所示轮式底盘相比,三角履带式果园动力底盘和自走式电动履带底盘的整体尺寸缩小一半以上,对丘陵山区果园的适应性得到提高,但仍处于实验室开发测试阶段,无实际搭载机具的作业能力和安全性指标。

表3为部分果园动力底盘的性能参数。表中“/”表示文献中未给出相关参数。

表3 果园动力底盘部分参数对比Tab.3 Comparison of some parameters of orchard power chassis

此外,研究者针对农用底盘的动力特性以及控制方法开展了一系列研究[15-17],旨在提高动力底盘在不同作业环境下的适应性和可操控性。随着自动驾驶技术的发展,动力底盘的自主导航技术得到快速发展[18-24],为未来果园无人化作业提供了技术支持和理论基础。

2.2 作业平台

果园管理过程中,剪枝、套袋、采果等高位作业环节所占比重大,人工攀爬、搭建扶梯或者搭建简易平台等传统作业方式需要频繁上下和人工挪移,劳动效率低,安全风险大,果园作业平台的发展直接影响果园产业的发展。

2.2.1国外研究

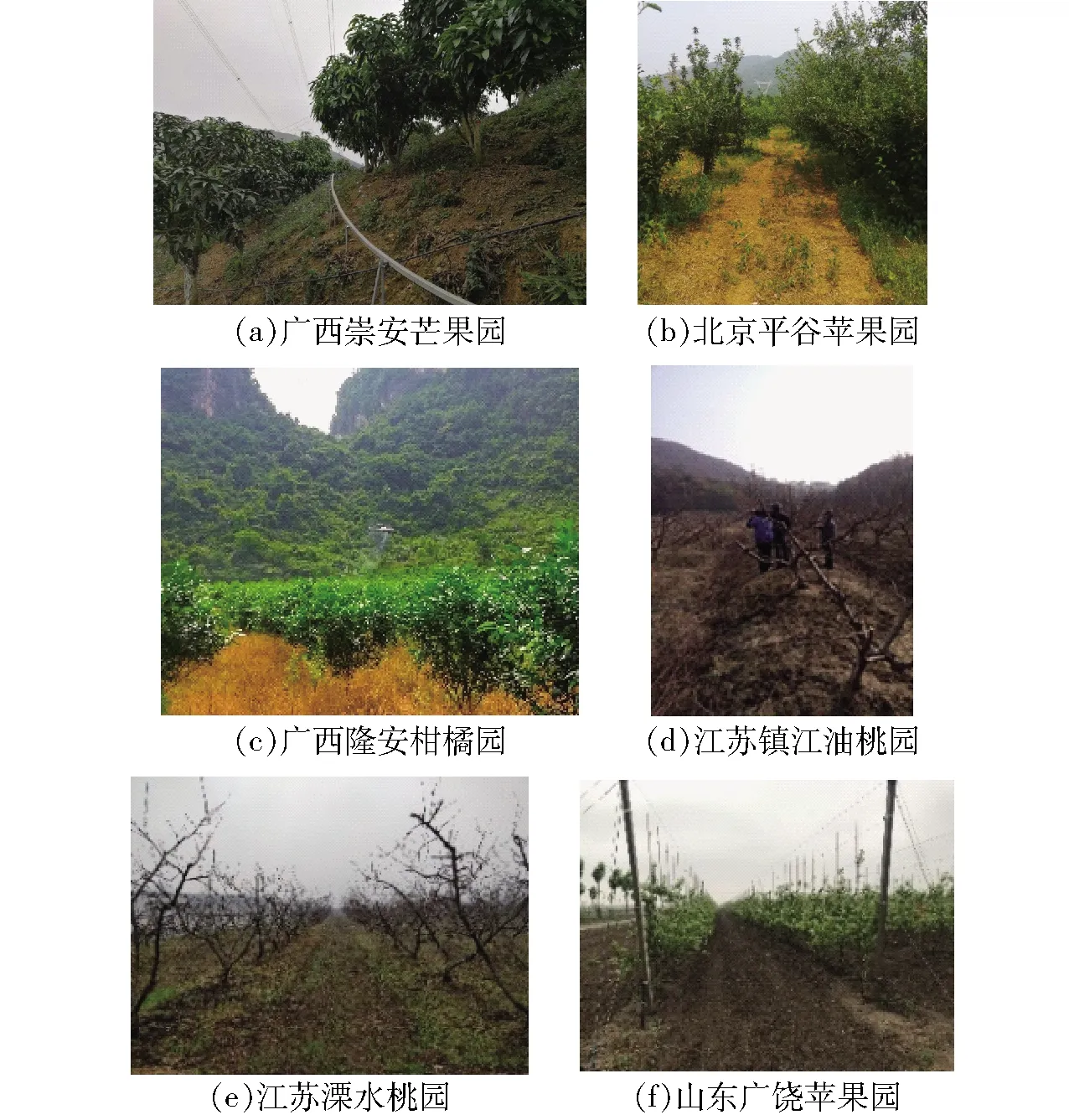

国外作业平台在果园中的应用可以追溯到20世纪60年代的美国,随着科技的发展,近年来果园作业平台得到快速发展,种类和功能更加多样。SAZO等[25]分析美国纽约州果园作业平台的应用情况以及带来的效益,认为作业平台能够有效提升作业效率并减小作业风险,常见作业平台种类如图9所示,主要分为单工位作业平台、自走式作业平台、吊篮式作业平台、多工位作业平台及其他作业平台。

图9 美国常见作业平台种类Fig.9 Common operating platforms in United States

与美国农场规模化的果园种植方式不同,日本果园受其国内地形限制,主要分布在丘陵山区,日本的作业平台种类以小型化为主要特点,一般具有调平和安全防护功能,例如野澤正雄[26]针对果园空中作业量大,传统作业方式效率低、危险性大等不足,设计了果园自走式作业平台,可在普通果园和乔化果园使用,工作台可调平,满足0°~15°坡度下作业需求(图10);YAMADA等[27]设计了小型高机动性果园升降平台,采用四轮独立驱动,水平控制装置能够根据地面坡度调节座椅方向,使座椅保持水平状态,提高作业安全性。

图10 果园自走式作业平台Fig.10 Self-propelled orchard operation platform

2.2.2国内研究

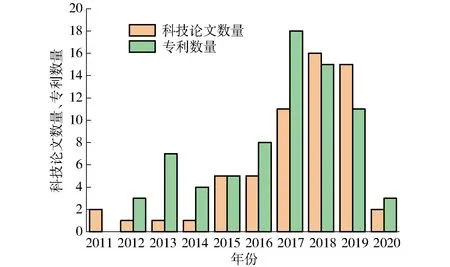

20世纪90年代,果园辅助升降作业平台开始进入中国,并得到快速发展,研究者针对中国果园种植与分布特点开展了一系列研究。对近10年来研究者发表的科技论文和相关专利数量加以统计,以果园升降平台、果园作业平台以及果园管理平台为检索主题,通过Web of Science和中国知网(CNKI)两个检索平台进行检索,并剔除无关以及重复的论文和专利,得到中国研究者发表的科技论文和专利数量(图11),其中2020年只统计第一季度。

图11 近10年中国学者发表的关于果园作业平台的科技论文和专利统计结果Fig.11 Scientific and technological papers and patent statistics on orchard operating platform published by Chinese scholars in past 10 years

(1)作业平台类型及关键技术

表4为近年来中国研制的果园作业平台典型成果及其关键技术,2007年研制出第1台多功能作业机牧神LG_1[28](图12),随后针对中国果园种植与分布情况,研究者开展一系列探索,研究主要集中在多功能、小型化、单人操控等方面(图13)。

(2)关键技术研究现状

丘陵果园地面起伏较大,安全性是果园作业平台实际应用的必要条件。目前针对果园作业平台安全防护的研究主要集中在调平和防翻两方面。

在果园作业平台调平研究方面,王小龙[38]在刘大为等设计的柑橘园小型升降作业平台的基础上,设计了一种“方向+角度”的调平装置,对工作台的方向和角度进行调节,能够适应0°~15°倾斜坡度的调平,但是调平需要对方向和角度两次调节,且是否调平需要人为判断。王永振等[39]、樊桂菊等[40]设计了针对折臂式悬挂升降作业平台的自动调平控制系统,通过安装在工作台底部的倾角传感器实时检测倾斜角,调节工作台与横梁的相对角度,实现对工作台的调平。姜新宇等[41]针对折臂式果园升降平台设计了基于单片机的自动调平控制系统。杨径等[42]、赵鹏等[43]、刘学峰等[44]对剪叉式果园作业平台进行了调平机构设计与仿真。

目前针对果园作业平台防翻的研究主要集中在侧翻预警和动态自动防翻方面,王鹏飞等[45]设计了基于横向载荷转移率(LTR)的静态防侧翻系统,通过贴片式压力传感器检测底盘与升降台之间的压力并计算LTR,通过改变平台高度防止平台侧翻;王永振等[46-47]设计了果园管理机智能安全预警系统和倾翻预警控制系统,但是只考虑了侧倾,未考虑作业平台在丘陵果园作业时存在前后倾倒;张昊等[48]设计了倾翻失稳预警系统,采用稳定系数K值作为倾翻预警的判定指标;DUAN等[49]对三自由度升降平台的倾斜稳定性进行分析,分别研究了纵向倾斜、横向倾斜和斜向倾斜的稳定性,仿真与试验结果表明停车位置、升降高度、载荷等因素对稳定性有显著影响;江世界[36]针对单人台上操控作业时误操作带来的安全隐患,进行了误操作安全防护设计,同时设计了基于多点力反馈的动态多工况自动防翻系统,并进行相关试验,试验结果表明误操作安全防护有效,自动防翻系统能够实时响应。

表4 果园作业平台典型成果及其关键技术Tab.4 Typical achievements and key technologies of orchard operation platform

图12 牧神LG_1型多功能果园管理机Fig.12 LG_1 multifunctional orchard manager

图13 我国果园作业平台类型Fig.13 Types of orchard operating platform in China

此外,对作业平台的人机工程学设计也能提高作业安全性和舒适性[36,50]。

2.3 果树修剪机械

果树修剪可以调整树冠各部分的疏密度、枝叶的分布方向和叶面积系数,可以保证果树叶进行良好的光合作用,提高果树的代谢能力,改善果树的营养分布。特别是丘陵果园光照均匀性不足,果树的合理修剪对提高果园生产具有重要的意义。

果树修剪方式主要分为人工修剪、机械修剪、智能修剪等,果树修剪根据修剪程度不同可以分为精剪和粗剪,精剪是指利用修枝剪或者智能修剪装备进行单枝修剪,粗剪是指利用机械设备进行整株几何修剪[51-54]。表5为果树主要修剪方式及其技术特点。

2.3.1国外研究

目前国外手动、油动、电动以及气动修枝剪等人工修剪装备发展较为成熟,功能类型多样,通用性好,如美国ZENPORT公司生产的LEP848型电动高枝修枝剪(图14a)、意大利KUKER公司生产的气动修枝剪(图14b)以及日本ARS公司生产的气动高枝修枝剪(图14c)。

表5 果树主要修剪方式及其特点Tab.5 Main pruning methods and characteristics

机械几何修剪装备以悬挂式为主,一般由拖拉机配套修剪机构组成,如B.M.V公司的飞镖刀式剪枝机(图15a),德国爱德华公司的往复式果树剪枝机(图15b)等。

图14 国外人工修枝剪Fig.14 Foreign manual pruning shears

图15 国外机械修剪装备Fig.15 Foreign mechanical trimming equipment

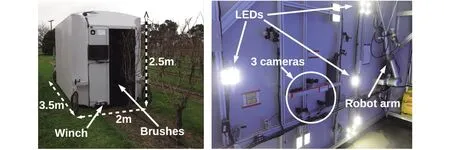

智能修剪技术是近年来新兴技术,KARKEE等[55]开发了一套用于高纺锤形苹果树自动修剪的树枝识别机器视觉系统(图16)。通过对果树图像处理,确定剪枝点,并设计剪枝原则,能够实现85%的长枝条识别率和70%的枝条去除率。但是仅依靠树枝长度或者树枝的间隙来确定的修剪规则不完善,枝条的成活情况与枝条果实的生产情况也是剪枝必须考虑的问题;AMATYA等[56]针对全叶期樱桃树枝条的检测展开研究,像素分类识别成功率89.6%,分枝检测成功率89.2%,但是试验是在晚上人为制造光源的情况下进行的,白天正常光照下的效果未知;BOTTERILL等[57]设计了一种葡萄剪枝机器人系统(图17),利用计算机视觉系统来重建完整的葡萄藤模型,作业时移动平台横跨葡萄藤,通过LED补光灯组人为设置光照和背景,能够有效提高剪枝点的识别成功率。

图16 纺锤苹果树树枝识别视觉系统Fig.16 Visual system for branch recognition of spindle apple tree

图17 葡萄剪枝机器人系统Fig.17 Grape pruning robot system

2.3.2国内研究

(1)人工修剪

受限于我国丘陵山地果园种植模式,果树修剪方式仍以人工修剪为主。高枝修剪主要是通过搭建扶梯和人工攀爬方式完成,该方式危险性高,且容易造成树干或主枝断裂,影响果树产量,部分果园开始引进作业平台来辅助高枝的修剪。

为提高高枝修剪生产安全性,邹运梅等[58]设计了背负式高枝剪切机,采用动力与机具分离的方式;XU等[59]设计了一种多自由度可伸缩剪枝机,设计了伸缩式支腿和多自由度旋转锯片刀头;王征等[60]设计了锯切式苹果剪枝机,束钰等[61]在王征等研究基础上设计了带夹持机构的锯切式苹果剪枝机。这些装备能够有效提高人员安全性,扩大作业空间,降低劳动强度。

(2)机械修剪

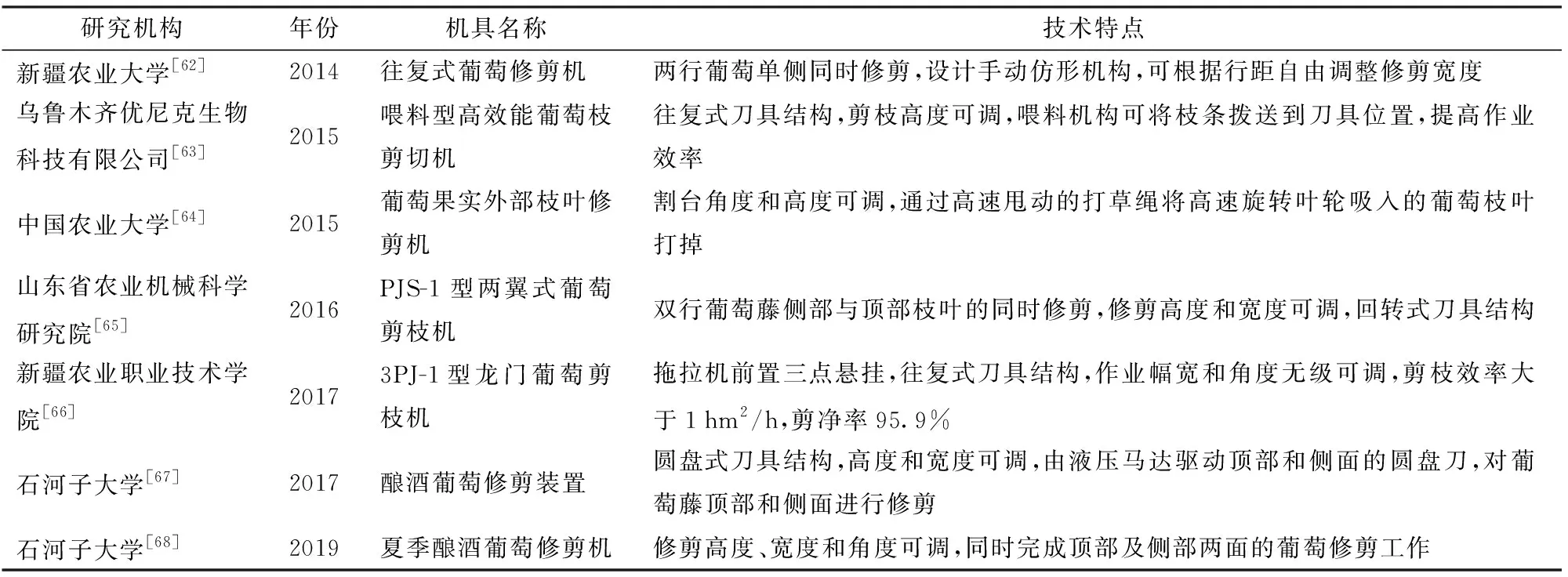

机械化修剪装备多用于葡萄园和矮化密植果园的整株几何修剪,目前中国学者关于机械修剪的研究主要集中在葡萄树的修剪,表6为葡萄修剪机典型成果及其技术特点。

(3)智能修剪

随着智能化技术的发展,待剪枝条自动识别、定位并自主完成剪除的智能化修剪技术能够有效弥补人工修剪以及机械修剪的不足,成为当前研究热点,结合人工智能及相关领域技术的智能化修剪技术是果树修剪的发展趋势。

贾挺猛[69]对葡萄树冬剪机器人的剪枝点定位方法进行了研究,并设计了葡萄树冬剪机器人系统,通过CCD单目摄像机获取葡萄树图像并进行处理,根据芽点信息设计了剪枝点定位算法。黄彪等[70-72]设计了枇杷剪枝机器人系统,采用超广角摄像机采集枝条图像,根据枇杷枝条特征提出了一种枇杷切削枝条确定及定位方法,实现了剪枝点的定位、枝条修剪及粉碎,单根枝条作业时间为55 s。LIU等[73-74]提出基于SR4000型深度传感器的果树三维骨架模型提取算法,并开展了基于BP网络的果树修剪方法研究。

表6 葡萄修剪机典型成果及其技术特点Tab.6 Typical achievements and technical characteristics of grape pruning machine

实际果园作业中,树叶遮挡、光照、嘈杂背景等因素都会影响剪枝点的获取,现有研究中多采用人为设计图像采集背景的方式来排除干扰因素(图17),能够有效提高剪枝点的识别成功率,但该种方式仅适用于葡萄树或株型较小的果树,对树冠较大的果树适用性较差。

在虚拟交互式辅助剪枝研究方面,吕萌萌等[75]和叶少挺等[76]基于Unity3D虚拟现实技术设计了果树修剪系统,将果树三维模型导入到Unity3D中,可真实模拟果树的修剪过程。王丹等[77]基于Kinect进行虚拟果树交互式修剪研究,建立了手势交互式模拟剪枝方法,提升了交互的舒适性,能够更真实的模拟果树修剪。

此外,陆叶等[78]和张桢等[79]通过Matlab和ADAMS等软件进行剪枝机器人的工作空间和运动学分析,为样机的开发提供理论基础。杨丽丽等[80-81]进行苹果树剪枝仿真研究,能够为实际生产提供方案指导。

2.4 果园植保机械

2.4.1概述

病虫害防治工作是整个果树管理作业中重要的环节,随着季节变更、气候变化,每年喷药8~15次,其工作量约占整个果树管理工作量的30%。

果园植保装备经历了从手动到机动、从粗放到精准、从地面到航空的变革,植保方法主要分为地面植保技术和航空植保技术,地面植保技术可分为人工施药技术、传统风送施药技术和精准施药技术等,精准施药技术主要包括静电、对靶、仿形、变量等关键技术。表7为果园主要植保方法及其技术特点。

2.4.2国外果园植保装备

农机与农艺相结合的果园种植模式,使欧美、日本、意大利等国家果园病虫害防治更易于实现机械化。风送喷雾技术、静电喷雾技术、循环喷雾技术、对靶喷雾技术、航空喷雾技术等得到快速发展并应用。植保机械种类多样,产品应用成熟,生产企业众多,如荷兰的MUNCKHOF公司、美国的ESS公司和SPRAYING SYSTEM公司、意大利的CAFFINI公司、英国的LURMARK公司、丹麦的HARDI公司,图19所示为部分国外果园植保装备。总体来说欧美国家的果园喷雾机械以牵引式大中型装备为主,偏向于专机专用,自动化程度相对较高,意大利、日本的果园喷雾机械以自走式中小型装备为主。

2.4.3国内研究现状

随着智能化技术的发展以及农药减量、提高农药利用率的需求,精准施药技术成为果园植保技术发展的主要方向,也是目前果园植保研究的热点。实现按需精准施药、变量施药的高效、精准、智能的施药技术和装备是提高农药药效与利用率的保证,也是降低农民劳动强度的重要措施。

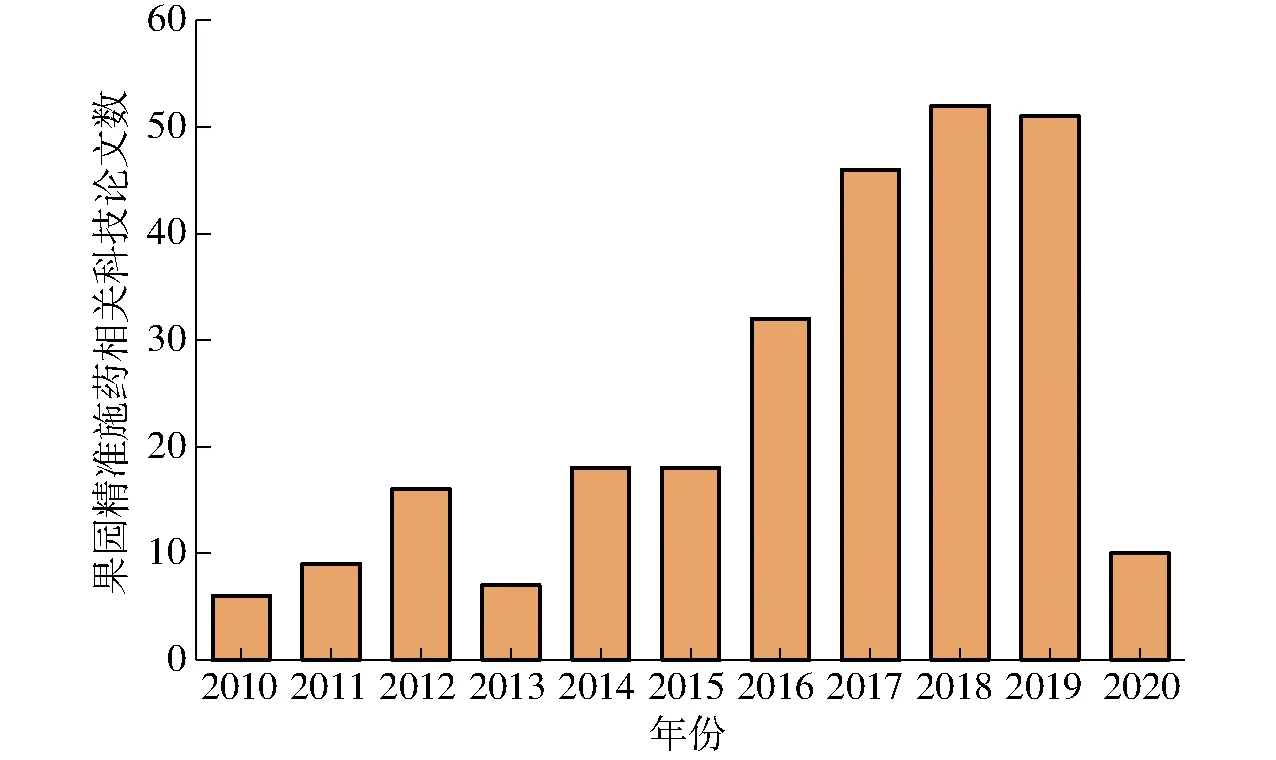

通过Web of Science和中国知网(CNKI)两个检索平台对近10年关于果园精准施药和无人机施药的科技论文进行检索,并剔除无关以及重复的论文,得到中国研究者发表的科技论文数量如图20所示,其中2020只统计第1季度。

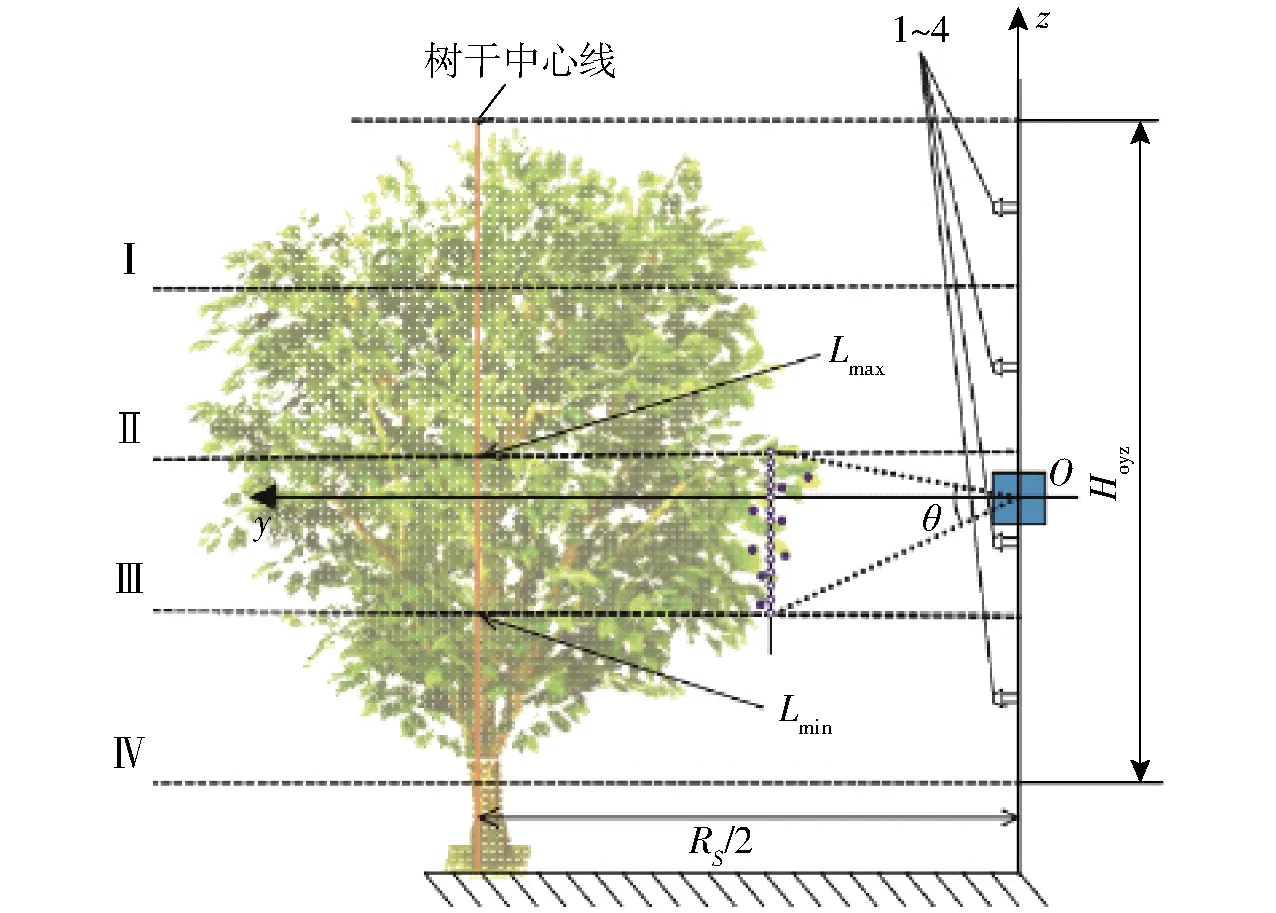

精确获取果树冠层结构是实现精准施药的先决条件,在基于激光雷达获取冠层结构方面,LI等[82]设计基于激光传感器的果园变量喷雾机,利用高精度激光传感器获取果树冠层体积,并实时控制喷嘴的流量和喷嘴位置的风扇转速,能够有效节省药量,减少地面和空气中雾滴漂移量。薛秀云等[83]针对果园变量喷雾中果树特征参数检测效率低和对环境要求高的缺陷,研究一种基于叶墙面积LWA的果树施药模型,通过LiDAR获取叶墙面积LWA,用以表征树冠特征参数(图21),试验结果表明果树药液附着率接近100%,与连续喷雾和对靶定量喷雾相比,省药率为68.34%和32.77%。但是,研究只针对仿真树开展,对实际果树的适应性未开展研究。此外,姜红花等[84-85]设计了履带自走式果园自动对靶风送喷雾机,并提出果树冠层体积在线计算方法;LI等[86]开发了基于超声传感器的树冠密度检测系统;SHEN等[87]、CAI等[88]、LIU等[89]开展基于激光传感器的果树冠层结构识别的相关研究。

表7 果园主要植保方法Tab.7 Main methods of plant protection in orchard

图18 人工施药机具Fig.18 Artificial plant protection equipment

图19 国外果园植保装备Fig.19 Foreign orchard plant protection equipment

图20 近10年中国学者发表的果园精准施药相关科技论文统计Fig.20 Statistics of scientific and technological papers related to precision pesticide application in orchards published by Chinese scholars in past 10 years

图21 树冠参数检测分区Fig.21 Detection segmentation of canopy parameter

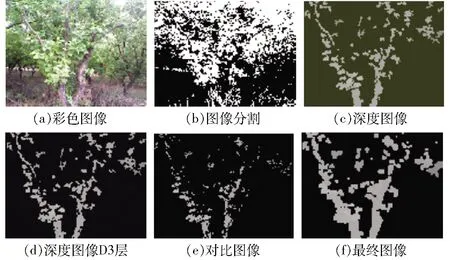

在基于单目/双目相机获取冠层结构方面,XIAO等[90]提出一种基于Kinect景深提取算法的果园智能精准喷药技术,通过Kinect深度图像和彩色图像结合获取LWA区域图像(图22),然后根据LWA的平均距离调整喷施距离,再根据LWA密度调整喷施剂量,能够提高农药喷施效率,减少浪费和环境污染。

图22 目标树提取过程Fig.22 Procedure of target tree extraction

在作业效果方面,孙诚达等[91]开展了风送喷雾雾滴冠层穿透模型构建及应用的研究,构建雾滴穿透比例二次指数数学模型,对分析雾滴分布规律有一定参考价值,但需进一步分析喷雾压强、管路流量、环境温度、湿度等因素的影响。ZHAI等[92]设计了一种空气辅助喷雾的喷嘴雾滴沉积特性测试系统,在空气辅助喷雾条件下,风速越大,液滴沉降受重力影响越小,同时随着风速的增大,喷雾幅度会相对减小。

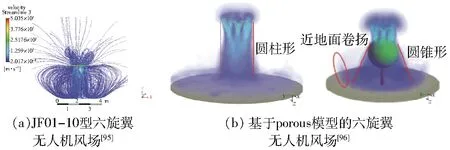

与地面植保装备相比,航空植保装备具有转场便捷、机动灵活、场地适应性好等优点[93],近年来得到快速发展。GAO等[94]开展了基于机器学习方法的无人植保机喷雾区域与非喷雾区域识别的研究,并分别进行了农田和果园的试验,离线识别成功率分别为74.4%和77%,在线识别成功率分别为65.1%和75.1%,平均识别时间为3.1 ms。ZHENG等[95]、张豪等[96]开展多旋翼无人机施药风场的计算流体动力学(CFD)研究,分别得到风速对喷雾范围、沉积均匀度、穿透度等因素的影响和无果树、有果树下的气流分布特点,为无人机施药提供了理论参考和作业参数优化方法(图23)。

图23 多旋翼无人机风场仿真Fig.23 Wind field simulation of multi-rotor UAV

2.5 果园采摘收获机械

采摘作业所需劳动量大,具有季节性强和劳动密集等特点,目前果园采摘方式主要包括人工采摘、机械采摘和智能采摘等。

2.5.1国外研究现状

美国20世纪40年代开始研究振摇式采摘机械,随后在欧美国家得到快速发展与应用。PACHECO[97]设计了用于苹果采摘的弹簧冲击式振动器,能够提供1 151 J的冲击能力。PEZZI等[98]应用VL6060型自走式葡萄收获机(图24)研究了振动强度和振动频率对葡萄采摘的影响。NGUYEN 等[99]开发了苹果收获机器人(图25),针对避障与苹果收获需求,设计了分层任务框架,并进行了仿真测试与试验,在确保任务与执行部件正常通讯的情况下能够顺利完成收获任务。

图24 自走式葡萄收获机Fig.24 Self-propelled grape harvester

图25 苹果收获机器人Fig.25 Apple harvesting robot

图26 M-300M型单轨运输机Fig.26 M-300M monorail transporter

1966年日本NIKKARI最早研发并推广应用单轨运输机,其最新的农用M-300M型(图26),机头加单货箱的尺寸(长×宽×高)为3 160 mm×610 mm×790 mm,最大适应坡度达45°,可以辅助采收果实与生产资料的输运,极大地降低了陡丘陵山区的生产劳动强度。

2.5.2国内研究现状

人工采摘是我国丘陵山地果园采摘作业的主要方式,主要是通过直接手采或者借用手持式采摘工具进行作业,冠层中上部位果实一般是通过搭建扶梯或者攀爬完成采摘,人员上下和果实输送不便,不仅效率低、劳动量大,而且容易造成果实的损伤。完全依赖人工的采摘方式已不能适应林果产业的发展,机械化采摘和智能化采摘是减少果园采收成本、提高经济效益的有效途径。

(1)机械采摘

振动式收获技术是目前实现条件最容易、效果最明显的机械收获方式,其原理是将振动机构的机械振动传递给果树,使果树以一定的频率和振幅振动,从而使果枝上的果实以某种形式的振动而加速运动,当果实的惯性力大于与树枝的结合力时,果实脱落完成收获过程。能够提高收获效率、降低收获作业成本,对适时收获具有重要的现实意义,适用于枣类、酿酒葡萄、非鲜食类(加工)类水果的采收。

付函等[100-101]在苹果碰撞损伤机理的研究基础上,设计了适用于棚架树形的惯性树枝激振装置,通过曲柄滑块机构将电动机旋转运动转化为直线运动,带动树枝振动,收获的果实有89.5%~96.3%能够达到美国农业部鲜苹果市场质量分级标准,但是激振点的位置以及激振频率的选择仍需进一步研究。乔园园等[102]设计了牵引式林果振动采收机,采用偏心振动方式产生激振力,使果树振动,果实脱落进接果帆布中,但未说明激振位置及振动频率的依据,且整机(长×宽×高)为6 500 mm×1 600 mm×2 000 mm,尺寸较大,在丘陵山区果园适用性较差。PU等[103-104]设计了一种基于曲柄摇杆机构急回特性的联动振动机构,由上振动系统和下振动系统组成,分别摇动树冠顶部和底部实现柑橘采收的差别化振动,减少树冠损伤。以3 km/h的行驶速度和4.7 Hz 的振动频率对柑橘进行振动采收时,其收获效率为 360~500棵/h,果实采收率达82.6%,而树冠损伤率仅为 5.4%;袁盼盼等[105]针对酿酒葡萄机械化采收时对植株损伤大、果粒破损率高、脱粒效率低等问题,设计曲轴式振动脱粒收获装置,可根据酿酒葡萄叶幕宽度调节间距。但只针对单一植株进行研究,实际葡萄园作业效果未知;散鋆龙等[106]建立了单偏心式和对称双偏心式振动激励下杏树响应模型以及杏树-采收机动力学模型,研究了不同振动激励下杏树的响应状态及杏树最佳振动采收频率;此外,HE等[107]、鲍玉冬等[108]、罗钢[109]、彭俊[110]针对振动收获过程中振动特性以及对果实的影响进行仿真与试验分析研究,为果实振动采收技术的发展提供一定的理论依据。

机械采摘能够完成果品收获,节省劳动力,但是整棵果树上的果实成熟时间不同,采用机械采摘装备时,采收时期的选择是影响产量的重要因素,收获过程中容易使未成熟果实脱落,且果实损伤率较大。随着智能化技术的发展,能够进行自主识别果实并进行采摘的智能采摘技术开始出现,尤其是采摘机器人更是近年来的研究热点。

(2)智能采摘

果园智能采摘系统一般包括移动机构、机械手、视觉系统、末端执行器以及控制系统。目前针对智能采摘技术的研究主要针对果实识别定位、路径规划以及自主导航等方面。

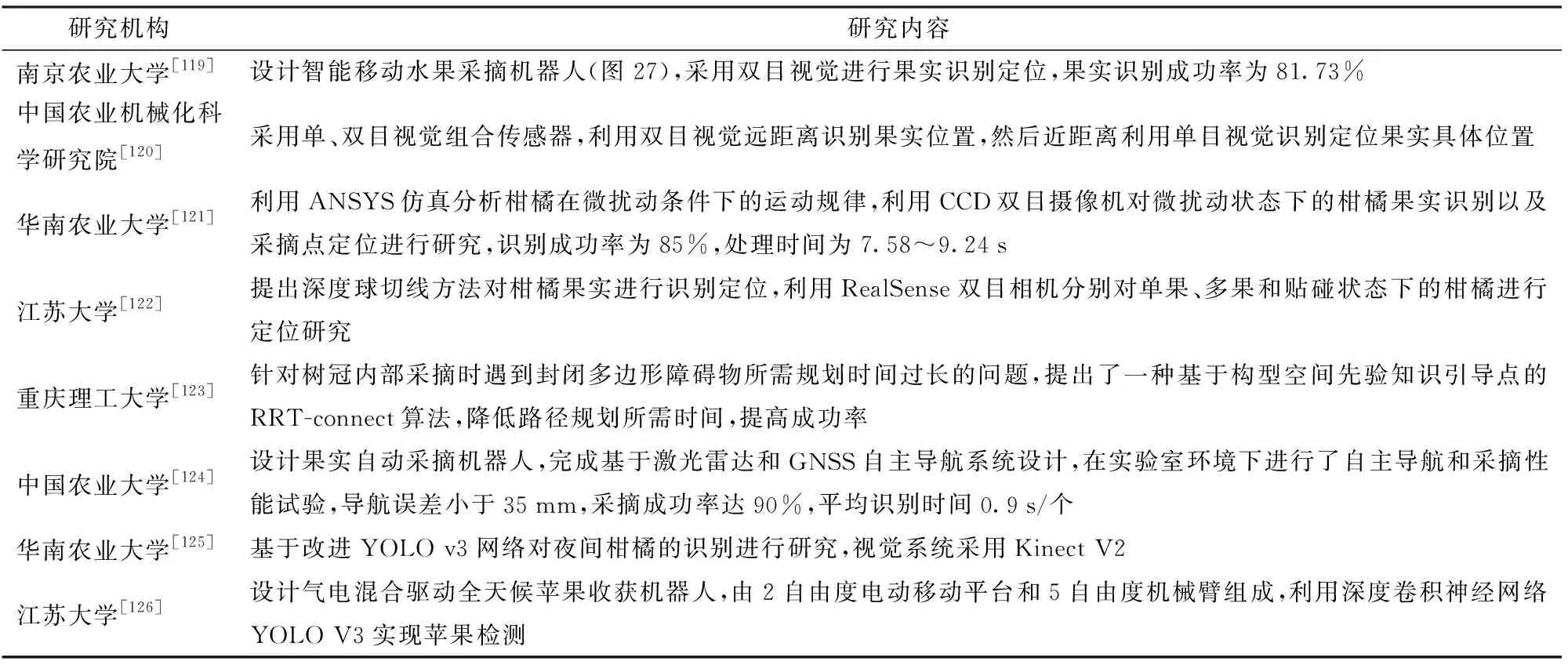

近年来,针对果园智能采摘机器人关键技术开展了很多研究[111-118],但是多处于实验室开发阶段或测试阶段,实际果园作业中存在光照、嘈杂背景等诸多因素对果实识别定位有较大影响,尤其是丘陵山区果园地形条件差,存在排水沟、废弃枝条等障碍物影响采摘机器人的自主作业,智能化采收技术与实际推广应用还有很大差距。表8为中国果园采摘机器人关键技术的部分研究成果。

(3)索轨输运系统

我国丘陵山地果园的地形特点,基本不具有车辆通行的条件,采收果实及生产资料的输运主要采用人工背负、肩挑的方式。国内研究者借鉴日韩索轨输运技术的经验,改进牵引悬挂、抱轨夹持、上下托索限位等机构,提升现有索轨输运系统的大坡度爬升能力、安全平稳性,为解决丘陵山区果园输运问题提供了有效途径。

洪添胜等[127]设计了一种山地橘园链式循环货运索道(图28),索道可根据地势及果树种植情况灵活架设,按一定间隔设置挂钩,果农可随意上载和卸下果品和生产物料,生产效率最大6.8 t/h。李善军等[128]针对山地果园运输劳动强度大、效率低的生产实际问题,设计了7YGS-45型双轨道果园运输机(图29a),采用自走式作业方式,实现爬坡、转弯、前进、倒退和任意点制动等功能,最大爬坡角47°,最小水平转弯半径8 m,平均运行速度1.0 m/s。张俊峰等[129]设计了一种山地果园遥控单轨运输机(图29b),单轨依地形铺设,能够适应不同地形条件的运输需求;设计防脱轨防侧倒装置,防止运行时脱轨和侧倒。考虑到索轨系统的建设成本,其对果园的覆盖范围有限,因此根据果园分布特点和经济性进行规划设计,建立轨/索、车合理配置的多维网格输运系统,有效降低丘陵山区采收果实与生产资料输运的人工与劳动强度。

表8 果园采摘机器人关键技术研究成果Tab.8 Research on key technologies of orchard picking robot

图27 智能移动水果采摘机器人Fig.27 Intelligent mobile fruit picking robot

3 丘陵果园机械装备生产与推广现状

为推进我国丘陵果园机械化进程,农机企业积极开展校企合作,进行了果园机械装备生产开发与推广应用。对中农博远、一拖集团、福田雷沃、中联重科、江苏沃得、极飞、大疆等公司的农机产品进行了调研。

在动力底盘方面,一拖集团、福田雷沃等公司生产有大批农用拖拉机,针对丘陵果园作业环境来说,存在适用性较差的问题。

在果园作业平台方面,中农博远的3GP-155型自走式平台(图30a),宽度为1 690 mm,展开为3 010 mm,举升高度为2 350 mm,能够协助采摘、疏果、套袋等高位作业,适用于平缓地势果园。图30b为临沂伯多禄公司的小型果园作业平台,尺寸约为3GP-155的一半,采用履带式底盘,越障能力和爬坡能力更好。

在植保机械方面,天鹰集团生产的TY-800型植保无人机(图31)能够在果园环境下全自主作业,最大载荷25 kg,喷幅7 000 mm,作业效率8~10 hm2/h;图32为中农博远生产的风送喷雾机与风送静电喷雾机。

图31 TY-800型植保无人机Fig.31 TY-800 plant protection UAV

图32 中农博远风送与静电喷雾机Fig.32 Air-assisted and electrostatic pesticide sprayer

近年来果园机械装备得到快速发展,在农机购置补贴等优惠措施下,相关生产企业增多,并进行了推广。但是现有装备中仍以平原果园机械为主,针对丘陵山地果园的适用机械装备有限,尤其是陡丘陵果园,因此丘陵山地果园机械装备具有广阔的发展空间与应用前景。

4 丘陵果园机械化面临问题与发展建议

4.1 丘陵果园机械化发展面临的问题

(1)受特殊地理环境限制,丘陵山区果园规模小、地块间坡度大,种植密度大、乔化程度高及管理粗放,难以改造为条件一致的规模化果园,严重制约了丘陵山区林果生产机械化的发展。

(2)丘陵果园可用装备不足,高效经济型专用装备缺乏,除部分动力底盘、植保机械能够在“整带”后的缓坡地区适用外,其他生产环节基本无可用机械装备,特别是陡丘陵果园劳动强度大的生产环节“无机可用”是实现机械化的现实难题。

(3)立地条件差、地形条件差、种植制度复杂等是制约果园机械化发展的主要因素,虽然学者针对丘陵果园的特殊性进行了一系列生产技术与机械装备的开发研究,但是对复杂环境条件的适应能力仍然是瓶颈问题,也是影响其推广应用的关键因素。

4.2 丘陵果园机械化发展建议

随着林果业的发展,果园机械化程度势必会影响果农的经济效益,产业结构调整造成大批劳动力转移,传统人工作业方式已满足不了林果业经济发展的需要。在现有的果园装备与机械化生产基础上,提出阶段性发展建议:

(1)经济型机械化生产探索阶段(模式1.0):针对目前丘陵果园专用装备缺失,通用装备适应性差问题,开展作业测评、组合选型和适用性改造等工作,解决部分环节生产机械爬坡越障能力、人机作业安全、环境适用性及性价比不能满足经济性要求的问题,打破丘陵山区梯田式果园与原生态果园 “无机可用”的局面。

(2)经济型机械化生产适配阶段(模式1.0+):学习意大利、日本的山地种植环境整改经验,进行宜机化改造建园和种植模式改善,提高农艺与农机结合程度,为机械装备进园作业提供条件。在动力底盘、冠层管理、植保及采收与输运系统等方面优化改进、研发创制适用技术装备,形成轻简化成套装备,提高丘陵果园机械化水平。

(3)大范围机械化生产阶段(模式2.0):结合新技术提升装备的智能化水平,形成能够适应阶梯地块大坡度、高频次转场的自走式智能调平高位作业平台,具有坡地靶标识别定位与喷雾角度实时调节的地面精准对靶仿形施药装备,可适用不同树形修剪要求的多段可变幅自动化剪枝装备,全冠层高效均匀施药的地面与无人机立体协同精准植保系统等技术与装备,实现全环节机械化生产,并在部分环节实现自动化、智能化作业,推进丘陵山区林果业向现代高效模式转化的进程。