油菜基质块苗移栽机取苗装置设计与试验

2020-11-25廖庆喜胡乔磊张青松肖文立

廖庆喜 王 洋 胡乔磊 张青松 何 坤 肖文立

(1.华中农业大学工学院, 武汉 430070; 2.农业农村部长江中下游农业装备重点实验室, 武汉 430070)

0 引言

长江流域是我国主要的冬油菜种植区域,稻油轮作茬口矛盾突出,育苗移栽是解决该问题的重要手段[1-3]。人工移栽劳动强度大,易损伤油菜幼苗根系,难以保证作业质量[4]。开发油菜移栽机对提高移栽效率、节约农时、提升油菜移栽质量具有重要意义[5]。取苗装置是油菜移栽机的关键部件,对移栽作业效果和栽植质量有着决定性的影响[6]。现有油菜移栽机对油菜基质块苗适应性较差[7],目前国内尚缺乏适用于油菜基质块苗移栽及其配套取苗装置的相关研究。

国外关于基质块苗移栽机的研制起步较早,如意大利FERRARI公司研发的FPC型移栽机[8],实现了对蔬菜基质块苗全自动化覆膜移栽作业,栽植过程稳定可靠;法国CM®ERO公司研制了全自动移栽机[9],其取苗基于气动控制原理,实现了对基质块苗的高频、高效移栽。国外全自动移栽机主要根据各国作物种植模式和农艺要求研制,其整机较为庞大,对田间条件要求较高,不适合我国长江流域稻坂田粘重土壤的油菜移栽实际情况[10]。目前,国内对移栽机械及其配套取苗装置的研究主要针对钵体苗、穴盘苗及毯状苗。廖庆喜等[11]基于气动控制原理研制了适用于油菜纸钵苗移栽机的嵌入式气动取苗装置,实现了对多行钵苗的同步取苗投苗功能;高国华等[12]运用单驱动源下的联动机构设计了穴盘苗取苗手爪,通过参数分析降低了移栽过程中的穴苗钵坨损伤;吴崇友等[13-14]对油菜毯状苗移栽机取苗装置的取苗过程进行分析,通过优化相关参数提高了移栽质量。上述研究借助传动系统与取苗针实现了移栽机的取苗功能,但均出现因脱苗而造成的基质粘附损失和破坏损失。目前鲜有关于油菜基质块苗移栽机及其配套取苗装置设计的报道。

本文以立方体油菜基质块苗为研究对象,设计一种往复夹取式取苗装置,以减小基质损失率和脱苗率为目标,建立取苗臂的运动学模型,得出其位移方程及相对运动轨迹,优化取苗装置关键结构参数,建立苗块的动力学模型,得到末端执行器相关参数,通过轨迹提取和台架试验验证该装置的工作轨迹及取苗作业性能,以期为油菜基质块苗移栽机配套取苗装置的研制提供参考。

1 移栽机结构与工作过程

1.1 整机结构与工作过程

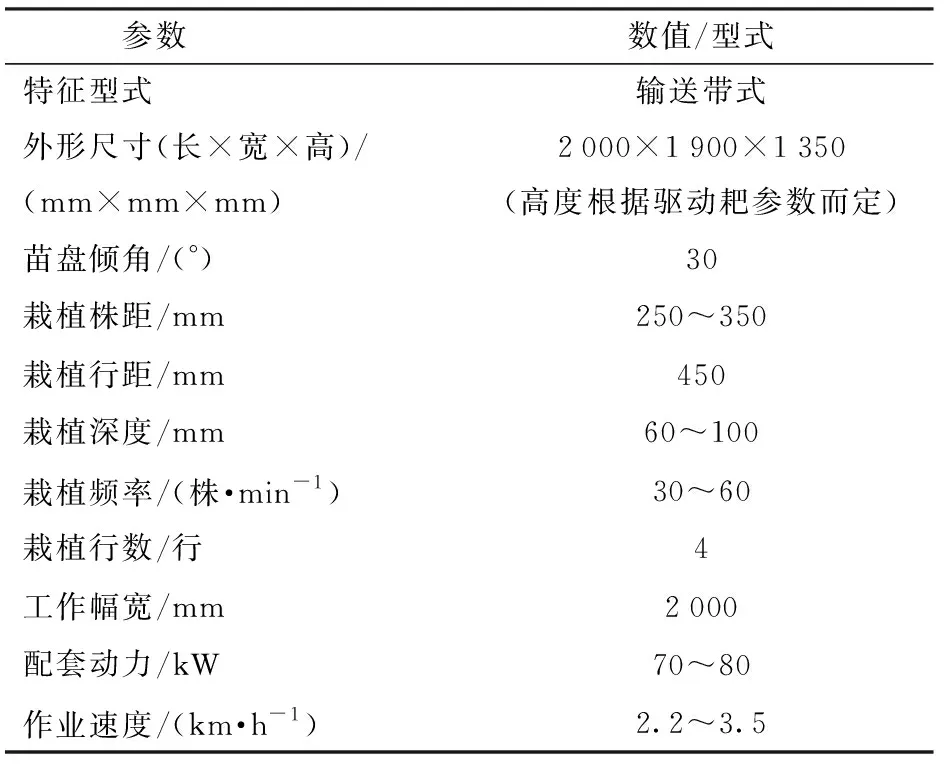

油菜基质块苗移栽机结构如图1所示,主要包括立式旋耕驱动耙、空气压缩机、放苗盘、同步带输送机构、分苗装置、取苗装置、开沟器、覆土轮等,其中取苗装置为其核心部件。参照NY/T 1924—2010《油菜移栽机质量评价技术规范》[15],并结合油菜基质块苗移栽种植农艺要求,确定其主要技术参数如表1所示。

图1 油菜基质块苗移栽机整机结构图Fig.1 Structural diagrams of rapeseed substrate seedling transplanter1.载苗盘 2.送苗装置 3.取苗装置 4.分苗装置 5.覆土轮 6.开沟器 7.旋耕刀 8.空气压缩机 9.同步带输送苗机构 10.副机架 11.立式旋耕驱动耙

工作时,人工将油菜基质块苗放置于载苗盘中,分苗装置推板将整列苗块推送至同步带,苗块随同步带排队向下运苗至分苗位置,分苗装置以一定频率对整列苗块逐一夹持以达到单株分离,取苗装置以相同频率对苗块往复夹取并垂直投苗,苗块在自身重力作用下下落至栽植器;立式旋耕驱动耙在拖拉机牵引下对苗床带进行旋耕作业,形成合理的苗沟,同时为保证苗块在栽植时的直立度,通过开沟器对沟壑进行二次作业以形成平整沟型,当苗块落入苗沟内,安装在开沟器后端的覆土器及时将土壤填覆至苗块两侧,并完成一个周期的移栽作业。

表1 油菜基质块苗移栽机主要技术参数Tab.1 Main technical parameters of rapeseed substrate seedling transplanter

1.2 取苗装置结构与取苗过程

取苗装置主要由回转曲柄、主动杆、取苗夹板、从动轴、Ⅰ号气缸、Ⅱ号气缸、Ⅲ号气缸及相应气缸固定座等组成,其结构示意图如图2所示。其中,Ⅲ号气缸、Ⅲ号气缸固定座及取苗夹板构成取苗末端执行器,可对苗块进行夹持取苗;取苗末端执行器与Ⅱ号气缸、Ⅱ号气缸固定板、主动杆、从动杆等构成往复摆动机构,以Ⅰ号气缸为动力源,以回转曲柄和从动轴为介质,将动力传动至主动杆,实现取苗装置往复运动。

图2 取苗装置结构示意图Fig.2 Schematic of pick-up device1.回转曲柄 2.主动杆 3.主动杆固定套筒 4.从传动轴 5.从动杆铰接座 6.第一副机架 7.取苗夹板 8.Ⅲ号气缸 9.Ⅲ号气缸固定座 10.Ⅱ号气缸 11.Ⅱ号气缸固定板 12.第二副机架 13.Ⅰ号气缸

取苗作业初始状态时,Ⅰ号气缸呈缩短状态,Ⅲ号气缸呈张开状态。具体取苗过程为:①取苗进程,Ⅰ号气缸伸出,驱动往复摆动机构主动杆顺时针旋转,当取苗臂垂直于苗盘,取苗夹板置于苗块两侧时,取苗装置处于取苗位置。②取苗时刻,Ⅲ号气缸闭合,驱动取苗夹板夹持苗块基质体。③取苗回程,Ⅰ号气缸收缩,驱动往复摆动机构主动杆逆时针旋转,使苗块随取苗臂远离苗盘,使取苗臂运动至与铅垂线平行,此时取苗装置处于直立位置。④投苗进程,Ⅱ号气缸伸出,驱动取苗末端执行器向下运动至栽植器上方,即投苗位置。⑤投苗时刻,Ⅲ号气缸张开,驱动取苗夹板释放苗块,油菜基质块苗落入栽植器中。⑥投苗回程,Ⅱ号气缸收缩,驱动取苗末端执行器向上运动,取苗装置回到初始状态,完成一次完整的取苗动作。

2 取苗过程运动学分析

2.1 取苗臂数学模型

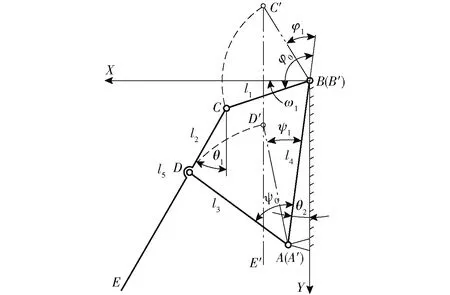

取苗过程中,往复摆动机构各构件长度不变,可以将其简化为一种外加动力的铰链四杆机构。往复摆动机构运动简图如图3所示,其中:BC为主动杆、CE为取苗臂、AD为从动杆、AB为副机架,取苗臂CE与从动杆AD铰接于D点,ABCDA构成封闭四边形。

图3 往复摆动机构运动简图Fig.3 Kinematic diagram of reciprocate swing mechanism

为保证取苗和投苗时取苗装置能够到达指定位置执行取苗和投苗动作,取苗臂偏角应满足如下条件:取苗装置处于取苗状态时,各杆处于ABCDE位置,取苗夹板对苗块进行夹持取苗,此时取苗臂偏角θ1需等于苗盘倾角,即θ1为30°;取苗装置处于直立状态时,各杆处于A′B′C′D′E′位置,此时取苗臂CE偏角θ1需为0°。

设定铰链四杆机构各构件尺寸为l1、l2、l3、l4、l5,取苗状态时主动杆BC、从动杆AD的初始角分别为φ0、ψ0,直立状态时主动杆BC、从动杆AD的位置角为φ1、ψ1。由封闭四边形ABCDA及A′B′C′D′A′得出机构各杆所构成的封闭矢量方程[16-17]

l1+l2=l3+l4

(1)

将式(1)转换为标量表达式,并向X、Y方向投影可得各杆件尺寸关系为

(2)

式中l1——主动杆BC长度,mm

l2——取苗臂CD长度,mm

l3——从动杆AD长度,mm

l4——机架AB长度,mm

l5——I号气缸闭合时,取苗臂CE长度,mm

θ2——机架AB与竖直面倾角,(°)

在取苗过程中,主动杆转角由φ0变化至φ1,往复摆动机构需满足平面四杆机构主动杆存在条件。当主动杆转角φ=180°时,主动杆与机架运动学尺寸重合共线,机构存在最小传动角[18],为保证机构具有良好的传力性能,该四杆机构传动角应大于许用[βmin]。其中[βmin]一般为40°~50°,取[βmin]=50°。故各杆件间尺寸的约束条件为

(3)

2.2 取苗臂运动学模型

取苗过程中,取苗进程与回程、投苗进程与回程,取苗臂所形成的相对运动轨迹分别相同,取苗回程与投苗进程为携苗运动过程,该过程取苗臂运动状态直接决定苗块的运动状态,分别建立取苗回程和投苗进程的运动学模型,具体如下:

取苗回程阶段,根据图3建立矢量封闭方程为

lBE=lBC+lCE

(4)

将矢量式转换为解析形式,得出取苗回程阶段取苗臂位移方程为

xB=yB=0

(5)

(6)

(7)

整理式(4)~(7)可得

(8)

投苗进程阶段,取苗臂在水平X方向位置不变,其铅垂Y方向位移为

yE=l1sin(π-φ(T1)+θ2)+l5sinθ1(T1)+vt

(0≤t≤T2)

(9)

式中θ1(t)——取苗臂偏角关于时间的函数

φ(t)——主动杆转角关于时间的函数

v——机组前进速度,mm/s

T1——取苗回程中取苗装置运行时间,s

T2——投苗进程中取苗装置运行时间,s

根据式(8)、(9)绘制取苗回程及投苗进程的取苗轨迹如图4所示。其中,取苗臂末端E点在x方向位移为ΔxE,其物理意义为取苗回程阶段取苗轨迹水平间距,取苗臂末端E点在y方向位移为ΔyE,其物理意义为取苗回程阶段取苗轨迹高度。其计算方法为

(10)

图4 相对取苗轨迹Fig.4 Relative seedling trajectory

取苗轨迹水平间距ΔxE及取苗轨迹高度ΔyE与往复摆动机构结构参数有关,同等条件下,取苗轨迹水平间距ΔxE越大,取苗臂在X方向运动时间越长,则该过程苗块越不稳定而脱苗,取苗轨迹高度ΔyE越大,取苗臂末端点E与地面的距离越大,即取苗回程中苗块底端与地面的距离逐渐增大,此时若苗块脱离取苗夹板,苗块与地面或栽植器碰撞造成基质损失率将增大。因此,确定取苗轨迹水平间距ΔxE及取苗轨迹高度ΔyE为往复摆动机构优化目标。

2.3 取苗装置结构参数分析

根据取苗臂位移方程及运动轨迹,分析得出取苗轨迹水平间距ΔxE与取苗轨迹高度ΔyE越小,越有利于取苗可靠及基质完整性。考虑取苗装置与同步带输送苗机构间的装配关系及往复摆动机构各组成构件尺寸需求,赋予取苗轨迹水平间距ΔxE及取苗轨迹高度ΔyE边界条件为

(11)

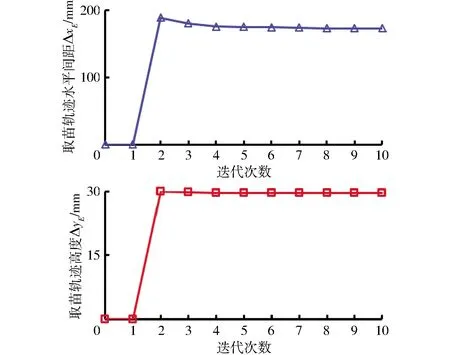

设定取苗装置结构参数初值l1=75 mm,l4=171 mm,θ1=30°,θ2=13.5°,[βmin]=50°,采用拟牛顿法和Matlab软件,对式(2)、(3)、(8)、(10)、(11)组成的非线性方程组进行数值计算与迭代优化[19],取苗轨迹水平间距ΔxE与取苗轨迹高度ΔyE随迭代变化趋势如图5所示,在第2次迭代时得到第1组优解参数组合,随后迭代过程中取苗轨迹水平间距ΔxE与取苗轨迹高度ΔyE逐渐减小并收敛于稳定值,于第10次迭代时完成最终优化。

图5 优化目标在迭代过程的变化趋势Fig.5 Trends of optimization goals in iterative process

由最终迭代输出结果得到往复摆动机构参数为:主动杆长度l1=75.10 mm,取苗臂与主动杆铰接段长度l2=122.08 mm,取苗臂长度l5=335.26 mm,从动杆长度l3=100.42 mm,机架长度l4=171.32 mm,该参数组合下,取苗轨迹水平间距ΔxE为173.20 mm,取苗轨迹高度ΔyE为29.56 mm。将Matlab计算得出的各构件最优解及相关角度保留小数点后两位,结果如表2所示。

3 取苗过程动力学分析

3.1 苗块动力学模型

苗块在取苗过程中与取苗夹板协同运动[20-21],当苗块重力、取苗夹板对苗块的摩擦力及取苗夹板对苗块的夹持力的合力,不足以支撑苗块随取苗夹板运动时,苗块将与取苗夹板产生相对位移,并脱离滑落进而脱苗,影响取苗可靠性及基质损失率[22]。以苗块质心N点为原点,垂直于幼苗主茎秆方向为Fx方向,对苗块进行受力分析,建立取苗回程苗块的动态受力坐标系如图6所示,则苗块临界脱苗方程为

(12)

表2 往复摆动机构相关参数Tab.2 Operation values of pick-up device

式中Fix——所需外部作用力的x向分量,N

Fiy——所需外部作用力的y向分量,N

fsx——取苗夹板对苗块摩擦力的x向分量,N

fsy——取苗夹板对苗块摩擦力的y向分量,N

G——苗块重力

图6 苗块受力分析图Fig.6 Kinematics analysis of seedling block

其中,取苗夹持力与苗块摩擦力间转换关系为

(13)

式中fs——取苗夹板对苗块的摩擦力,N

fp——取苗夹板对苗块的夹持力,N

μ——苗块与取苗夹板间的摩擦因数

由式(12)、(13)可知,取苗夹持力和苗块的摩擦因数是影响脱苗率的关键因素,取苗夹持力越大,苗块摩擦因数越大,取苗过程越可靠,同时为保证基质完整性,取苗夹持力应在苗块抗压极限内。

联立式(12)、(13)得到取苗回程苗块不脱苗的最小夹持力为

(14)

由式(14)可知,最小取苗夹持力与苗块摩擦特性有关,苗块与取苗夹板间的摩擦因数越大,取苗过程苗块所需的最小夹持力越小。

3.2 苗块力学特性参数测定

为减小脱苗率和基质损失率,以测定苗块的摩擦与抗压特性为目的开展苗块力学特性参数测定试验,以期为取苗末端执行器关键参数确定提供依据。

选用育苗周期为28 d的适栽期华油杂62油菜基质块苗作为试验样本,其育苗基质由蚯蚓粪、黄棕壤、珍珠岩3种成分混合组成,育苗基质体积配比为1∶1∶1,基质压实度为1.2,硼硒营养液浓度为3.0%。试验前采用天平测定苗块平均质量m为0.085 kg,变异系数为8.18%,采用干湿法测定基质平均含水率ρ为23%。

采用图7a所示的MXD-02型摩擦因数仪(负荷范围0~10 N,精度:0.5级),随机选取10株油菜基质块苗,测量苗块与不同滑道试样(普通薄铁板、ABS塑料板及304不锈钢板)间的摩擦因数[23],同一组试验重复测量5次,根据数显屏数值记录3组试验的静、动摩擦因数,并得出所测定摩擦因数置信区间如表3所示。

图7 苗块物理特性测定试验Fig.7 Characteristics test of seedling block1.滑轨试样 2.基质块苗 3.MXD-02型摩擦因数仪

表3 摩擦试验结果Tab.3 Analysis of friction test results

采用FTC公司生产的TMS-PRO型高精度食品物性分析仪(测力范围0~1 000 N,精度:±0.1 N),进行抗压试验[24],试验设定预压缩力为1 N,测试全压缩量为10 mm,测试压缩速度为1 mm/s,记录压缩全过程的力与变形情况如图7b所示。

摩擦试验表明,苗块侧面与普通薄铁板间摩擦因数最大,与ABS塑料板间摩擦因数次之,与304不锈钢板间的动摩擦因数最小;当接触材料为普通薄铁板时,苗块基质颗粒与钢板摩擦产生脱落,表现为滑动能力弱,当接触材料为304不锈钢板或ABS塑料板时,苗块滑动能力较好。

抗压试验表明,当压缩量为0~1 mm时,苗块所受载荷与压缩量呈近似线性递增关系,载荷随压缩量增大而缓慢增大;当压缩量为1~5 mm时,载荷随压缩量增大而增大,苗块表现为具有一定的压实特性;当压缩量约为5 mm时,外部载荷达到最大值,此时苗块出现裂纹、基质颗粒粘结滑移而脱落;当压缩量大于6.5 mm时,基质完全破损。可得苗块基质保持完整性的最大压缩量约为5 mm,对应的载荷约为80 N。

综上分析,苗块与普通薄铁板间摩擦因数最大,所需的取苗夹持力最小,选用普通薄铁板作为取苗夹板材料,此时苗块与取苗夹板间的摩擦因数μ为0.607;在苗块抗压极限内取安全系数为0.6,确定取苗夹板对苗块的许用夹持力应小于48 N,许用外部最大夹持量为5 mm。

3.3 取苗末端执行器参数分析

根据式(8)及取苗臂末端点E与苗块质心点N间的距离关系,可以获得取苗回程点N的位移方程,对其求一阶和二阶导数,可分别得到点N的速度和加速度。取气动系统极限循环周期T为1 s,取苗回程时间T1为取苗周期的40%,为0.4 s,由表2可得主动杆输出角为39.65°,借助Matlab软件得出取苗回程苗块加速度最大值aix为39.91 m/s2,aiy为13.80 m/s2,此时苗块所需外部作用力分量Fix为1.60 N,Fiy为0.71 N,代入式(14)求得取苗夹板的最小取苗夹持力fp为7.07 N。

油菜基质块苗苗块边长约为40 mm,主茎秆高度H约为90 mm,为避免损伤幼苗主茎秆,取苗夹板长度D应该大于90 mm,取D=100 mm。取苗夹板置于苗块两侧取苗,应留有不小于2.5 mm的单侧对中余量,取软垫宽度Wa为0~5 mm,故在Ⅲ号气缸张开时取苗夹板间距Da应不小于45 mm;苗块许用外部最大夹持量为5 mm,则Ⅲ号气缸闭合时取苗夹板间距Db应为35~40 mm。综上所述,确定Ⅲ号气缸为SMC-MHZ2型平行手指气缸,其常开和常闭时状态如图8所示。

图8 取苗末端执行器工作状态Fig.8 Working state of actuator of pick-up device1.手指气缸 2.软垫 3.取苗夹板 4.苗块

查阅SMC-MHZ2型气缸参数[25]可知,当手指气缸缸径为20 mm时,取苗夹板常开间距为42.3~52.3 mm,常闭间距为32.3~42.3 mm,符合取苗夹板间距需求;气压为0.8 MPa时,手指气缸提供的理论夹持力为33 N,满足最小夹持力7.07 N需求,且其对苗块的夹持负载程度相对较轻,有利于减小基质损失,因此选取末端执行器气缸缸径为20 mm。

4 试验

4.1 轨迹验证

4.1.1虚拟仿真分析

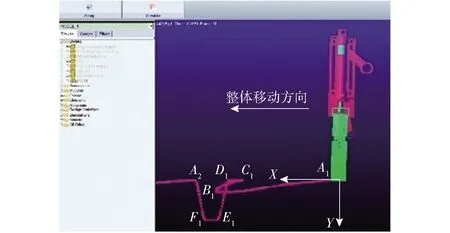

为探究该取苗装置在移栽过程中的绝对取苗轨迹,利用三维造型软件SolidWorks完成取苗装置的三维设计以及虚拟装配,并将装配体导入计算机仿真分析软件ADAMS中,参照文献[26-27]对仿真模型设置运行参数,根据东方红954型拖拉机挂接移栽机后,实测的慢1挡机组前进速度为0.22 m/s,对取苗装置模型赋予整体移动速度和移动方向,设定运动循环周期为1.5 s,即取苗频率为40株/min。

图9为仿真取苗轨迹(A1B1C1D1E1F1A2),分为如下4个轨迹段:

(1)取苗进程轨迹段A1B1:取苗臂以A1为初始点向取苗位置移动,在到达取苗位置B1时夹取苗块。

(2)取苗回程轨迹段B1C1:取苗臂带动苗块一起运动至C1;随后投苗回程至投苗进程转换取苗臂竖直方向保持静止,在水平方向随模型整体平移至D1。

(3)投苗进程轨迹段D1E1:取苗臂在Ⅲ号气缸作用下向下移动,当到达E1时释放苗块;随后手指气缸由张开至闭合,该过程取苗臂竖直方向保持静止,在水平方向随模型整体平移至F1。

(4)投苗回程轨迹段F1A2:取苗臂在Ⅲ号气缸作用下向上移动至A2,随后以A2为起始点,以相同运动轨迹开始下一次取苗作业。

图9 ADAMS模型仿真轨迹Fig.9 Simulation trajectory of ADAMS model

机组运动方向与X正方向一致,故取苗进程,取苗臂在X方向上运动趋势与机组运动相同,取苗回程,取苗臂在X方向上运动趋势与机组运动相反,因此仿真取苗轨迹水平间距数值计算为点B1与点C1的横坐标差值、点B1与点A1的横坐标差值之和的均值;机组在Y方向上无运动,仿真取苗轨迹高度数值计算为点B1与点C1纵坐标差值或点B1与点A1纵坐标差值。

由ADAMS导出数据点得相关坐标值为A1(0,0)、B1(285.56 mm,29.94 mm)、C1(223.28 mm,29.94 mm),经计算得出仿真取苗轨迹水平间距为173.92 mm,仿真取苗轨迹高度为29.94 mm。

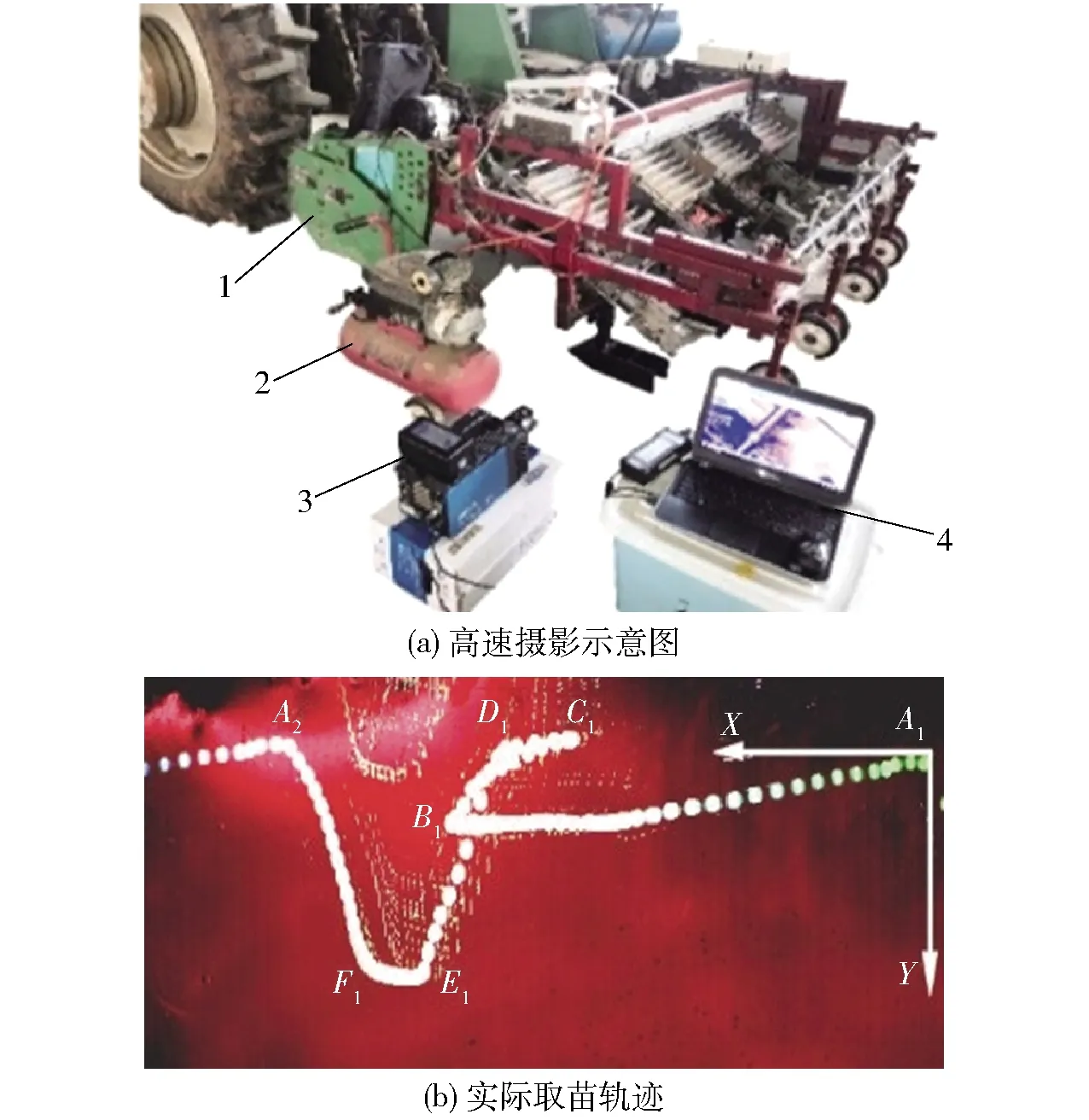

4.1.2高速摄影分析

为验证取苗装置实际运动轨迹是否满足取苗需求,将取苗装置参数取整,取主动杆长度为75 mm,从动杆长度为100 mm,机架长度为171 mm,取苗臂长度为335 mm,为减小制造误差,采用福斯特公司生产的FST-1530型数控金属激光切割机(精度:±0.01 mm)进行相关构件切割,按照工艺要求完成移栽机装配。以东方红954型拖拉机为动力,参照文献[28-30]试验方法开展高速摄影轨迹验证试验,如图10a所示。调节空气压缩机输出压力为0.8 MPa,通过控制程序调节各气缸运行时间,手动调节节流阀以调节各气缸速度,进而准确控制取苗频率为40株/min,东方红954型拖拉机调至慢1挡,机组前进速度为0.22 m/s,采用PCO.dimax HD+型高速摄像机实时拍摄取苗臂标记点,运用Cam Ware V3.14软件记录拍摄过程,运行Startrails图像合成软件对所拍摄图像进行叠加处理,其中高速摄像机拍摄速度为2 000 f/s,获得实际取苗轨迹如图10b所示。

图10 高速摄影验证试验Fig.10 High-speed photography verification experiment1.移栽机样机 2.空气压缩机 3.高速摄影系统 4.计算机

将试验所获实际取苗轨迹图导入AutoCAD中,调节图框尺寸与实际尺寸比例为1∶1,通过测量图上各点横向及纵向尺寸,得到A1B1横向长度为286.31 mm,A1B1纵向长度为30.40 mm,B1C1横向长度为64.25 mm,经计算得出实际取苗轨迹水平间距为175.28 mm,实际取苗轨迹高度为30.40 mm,与理论值及仿真值的相对误差均小于3%,验证了取苗装置设计的合理性。

4.2 台架试验

为验证取苗装置的可行性,开展取苗装置台架验证试验,如图11所示,试验场地为华中农业大学农业机械实训基地。试验设定取苗频率为40株/min,每行载苗盘放置48株油菜基质块苗,共4行,试验前后每行基质块苗均进行称量处理。试验以取苗成功率、脱苗率及基质损失率作为评价指标,其中基质损失率的样本数为试验样本总数,其计算方法分别为

(15)

(16)

(17)

式中S——取苗成功率,%

T——脱苗率,%

Q——基质损失率,%

N——样本总数,取192

NS——被取苗夹板成功夹取的基质块苗数

NT——取苗过程脱离取苗夹板的基质块苗数

Ma——试验前样本总质量,g

Mb——试验后样本总质量,g

图11 取苗装置台架试验Fig.11 Bench test of seedling pick-up device

取苗试验结果为取苗成功率93.33%、脱苗率2.86%、基质损失率3.75%,表明该取苗装置取苗效果能够满足油菜基质块苗移栽机的取苗要求。

分析取苗失效及脱苗率产生的原因主要有:分苗装置挡苗板对苗块限位失效,致使取苗装置在运动至取苗台前,苗块即已脱离取苗台,造成取苗失效,如图12b所示;取苗装置与分苗装置同步性有待提高,分苗装置挡苗板对苗块限位时间与取苗进程存在时间差,致使出现空取现象,造成取苗失效,如图12c所示;少数苗块基质强度不高,取苗驱动气缸速度较快,造成台架振动使苗块脱离取苗夹板,产生脱苗。

图12 取苗效果Fig.12 Effects of seedlings pick-up

5 结论

(1)设计了一种往复夹取式取苗装置,根据垂直苗盘取苗及平行铅垂线投苗的取苗臂位置要求,确定了取苗装置各构件尺寸关系,构建了取苗臂运动学模型,分析得出其位移方程及相对运动轨迹。以减小取苗轨迹水平间距及取苗轨迹高度为优化目标,借助Matlab软件和拟牛顿法优化取苗装置结构参数为:主动杆长度75.10 mm,从动杆长度100.42 mm,机架长度171.32 mm,取苗臂长度335.26 mm,该参数组合下,取苗轨迹水平间距为173.20 mm,取苗轨迹高度为29.56 mm。

(2)通过创建苗块的动力学模型,得到苗块临界脱苗方程,结合苗块力学特性参数测定试验,确定最小取苗夹持力为7.07 N、末端执行器气缸缸径为20 mm。

(3)借助ADAMS软件获得仿真取苗轨迹,运用高速摄影技术提取实际取苗轨迹,实际取苗轨迹水平间距为175.28 mm,实际取苗轨迹高度为30.40 mm,与理论值和仿真值的相对误差均小于3%,验证了取苗装置设计的合理性。台架试验表明,取苗成功率为93.33%,脱苗率为2.86%,基质损失率为3.75%,满足油菜基质块苗移栽要求。