箭鱼形翅片微通道流动换热特性研究

2020-11-24郭张鹏张天一王升飞黄彦平牛风雷

龚 亚,郭张鹏,*,张天一,王升飞,黄彦平,牛风雷

(1.华北电力大学 非能动核能安全技术北京市重点实验室,北京 102206;2.中国核动力研究设计院 中核核反应堆热工水力技术重点实验室,四川 成都 610041)

超临界二氧化碳布雷顿循环是当前最先进的热能循环系统,其体积小巧、能量转化率高,在民用发电及航空航天领域有着广阔的市场前景。作为超临界二氧化碳布雷顿循环的高低温回热器,其流动换热特性直接影响整体热电转化的效率。降低流动阻力的同时维持较高的换热效率是超临界二氧化碳微通道换热器优化设计的重要研究内容。

商用的折线形微通道换热器结构紧凑、轻巧,传热强度高,被认为是最有发展前途的新型换热设备之一。Jeon等[1]研究了横截面为半圆形、方形、三角形的折线形流道对换热性能的影响。Chen等[2]发现折线形流道的管道间距和角度都会对传热性能产生影响。高毅超等[3]研究了折线形流道的管径与转折角对换热器换热性能与压降的影响,发现流速和转角处回流是影响传热和流动的主要因素。在此基础上,李雪等[4]研究发现当Re≥250时,转折角为15°的折线形流道换热性能最好。Ngo等[5]提出了S型翼片结构的换热器,并对其传热性能和水力性能进行了数值计算。Tsuzuki等[6]基于压降和传热特性,提出并优化了S型翼片的排列。Chu等[7]研究了机翼形翼片换热器的换热性能,研究表明平行分布的翼片可提高流动阻力,增强换热性能,但交错布置的翼片可提高综合换热性能。Xu等[8]发现机翼形翅片结构的头部处大曲率的改变导致了在翅片最宽处的高速和负压力梯度区域,造成流动阻力的增加。为进一步降低流动阻力,必须对机翼的头部进行优化。因此从仿生学的角度提出了箭鱼模型优化方案。改进后的箭鱼模型在降低流动阻力、提高换热性能方面明显优于机翼形结构。

从仿生学的角度看,箭鱼形结构对降低流动阻力有显著的作用。目前国内外对于箭鱼形翅片微通道流的流动换热相关理论研究尚在初期,对于箭鱼形翅片设计如何影响流动换热的机理性研究较少。本文通过分析不同间距排列下的箭鱼形翅片设计对换热器的换热性能及压降损失的影响,获得换热性能最优的翅片排列设计,并将其与已有的折线形换热器进行分析比较。

1 模型

1.1 几何模型

箭鱼形翅片微通道换热器由隔板和翅片组成(图1),采用冷热流体上下层交错重叠布置,其中冷热流体工质均为超临界二氧化碳。为简化计算,选取其中的冷热流体单层、8 mm宽度的一段流道来进行换热器的数值模拟分析。冷热流体通道的高度均为1 mm,其间的隔板厚度为0.6 mm。箭鱼形翅片的长度a为6 mm、宽度b为2 mm。通过改变其沿流动方向的间距La与垂直流动方向的间距Lb,来比较不同翅片排列方式下该通道的换热效果,由此得到最优的一组排列方式。同时,为提高换热效率,使冷热流体的流动方向相反。考虑入口效应,在换热流道前后各留7 mm距离作为无换热翅片的流道。

图1 微通道几何模型示意图Fig.1 Diagram of microchannel geometry model

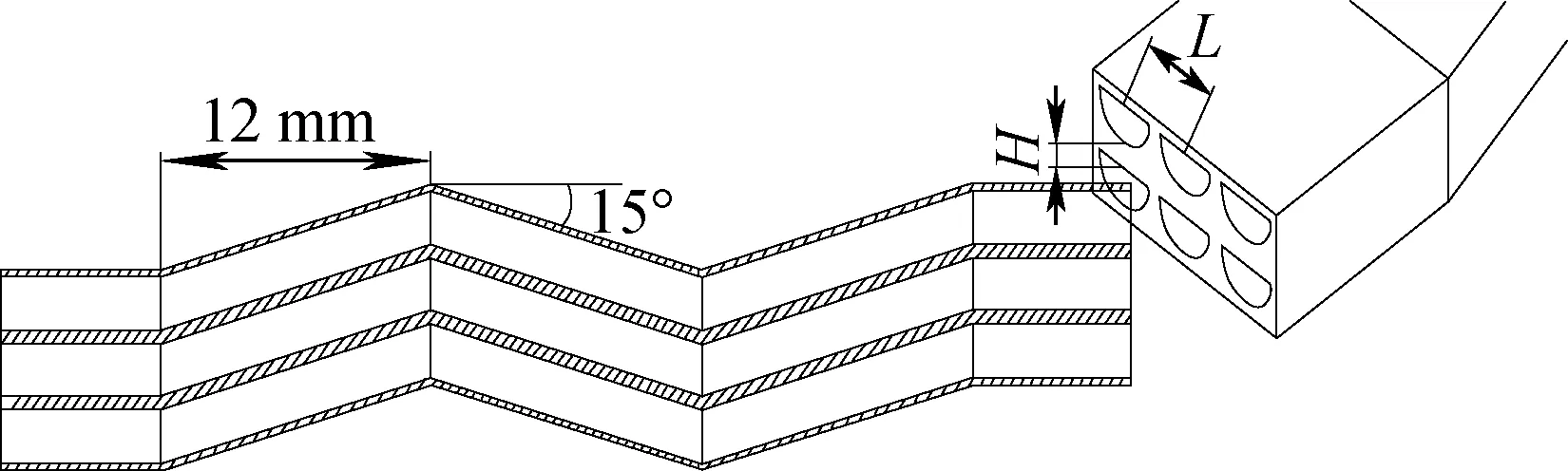

图2为折线形换热器流道的局部结构示意图。流动通道为折线形设计。本文选取冷热流体典型层,假设冷热流体的流动方向相反,上层为热流体的流动通道,下层为冷流体的流动通道。流道截面为半圆形,其半径为1 mm,通道长度为50 mm。隔板厚度H为0.6 mm。流道的中心距L为2.5 mm。

图2 折线形微通道水平截面示意图Fig.2 Horizontal section diagram of Z-shaped microchannel

1.2 边界条件及材料物性选择

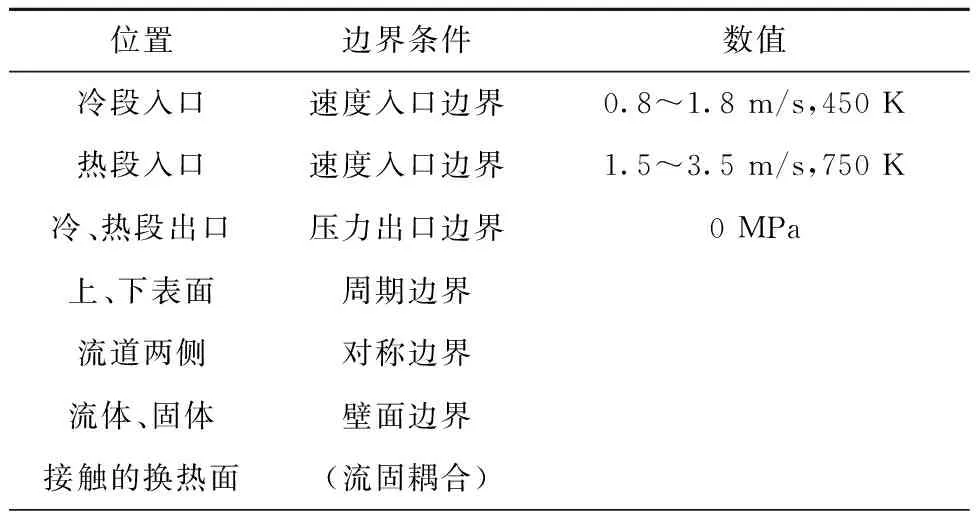

表1列出了数值模拟的边界条件及参数设定值。环境压力设为10 MPa,并通过改变入口流速来研究不同Re条件下微通道换热器的流动换热特性。为考虑入口效应,在换热器前后各设置7 mm的充分发展段。本文采用NIST数据库的真实气体模型来模拟超临界二氧化碳流体。

表1 边界条件设置Table 1 Boundary condition setting

2 结果分析

2.1 网格独立解

本文对不同密度网格的影响进行验证。为准确模拟微小通道内的流动和传热,对翅片周围的网格进行加密。设置10 MPa的工作压力,热段入口边界条件为1.5 m/s、750 K、0.8 m/s,冷段入口边界条件为450 K。改变网格数量,对网格的敏感性进行计算比对。验证结果如图3所示,当网格数量接近30万时,计算结果已与网格数量无关,本文采用网格数约45万。

图3 压降和温差随网格数的变化Fig.3 Pressure drop and temperature difference with number of meshes

2.2 计算结果分析

本文采用FLUENT中的RNGk-ε湍流模型进行计算,所有方程均采用二阶迎风离散格式及SIMPLE算法求解。对三维流场进行数据处理,获得不同雷诺数(Re)下努塞尔数(Nu)、摩擦因子(f)以及压降(Δp/l)的变化曲线。

由于箭鱼形翅片微通道的流动通道结构不规则,对其当量直径d采用下式进行计算:

d=4V/A

(1)

其中:V为流动通道的总体积;A为流体与翅片、隔板的总接触面积,即换热面的总面积。

在数据处理过程中,参数Re、Nu、Pr、f的计算公式分别为:

Re=ρvd/μ

(2)

Nu=hd/k

(3)

Pr=μcp/k

(4)

f=T/0.5ρv2

(5)

其中:ρ为流体的密度;μ为流体的动力黏度;v为流体的流动速度;h为流体与壁面的换热系数;k为导热系数;cp为流体在给定压力状态下的比定压热容;T为流道壁面的剪应力。

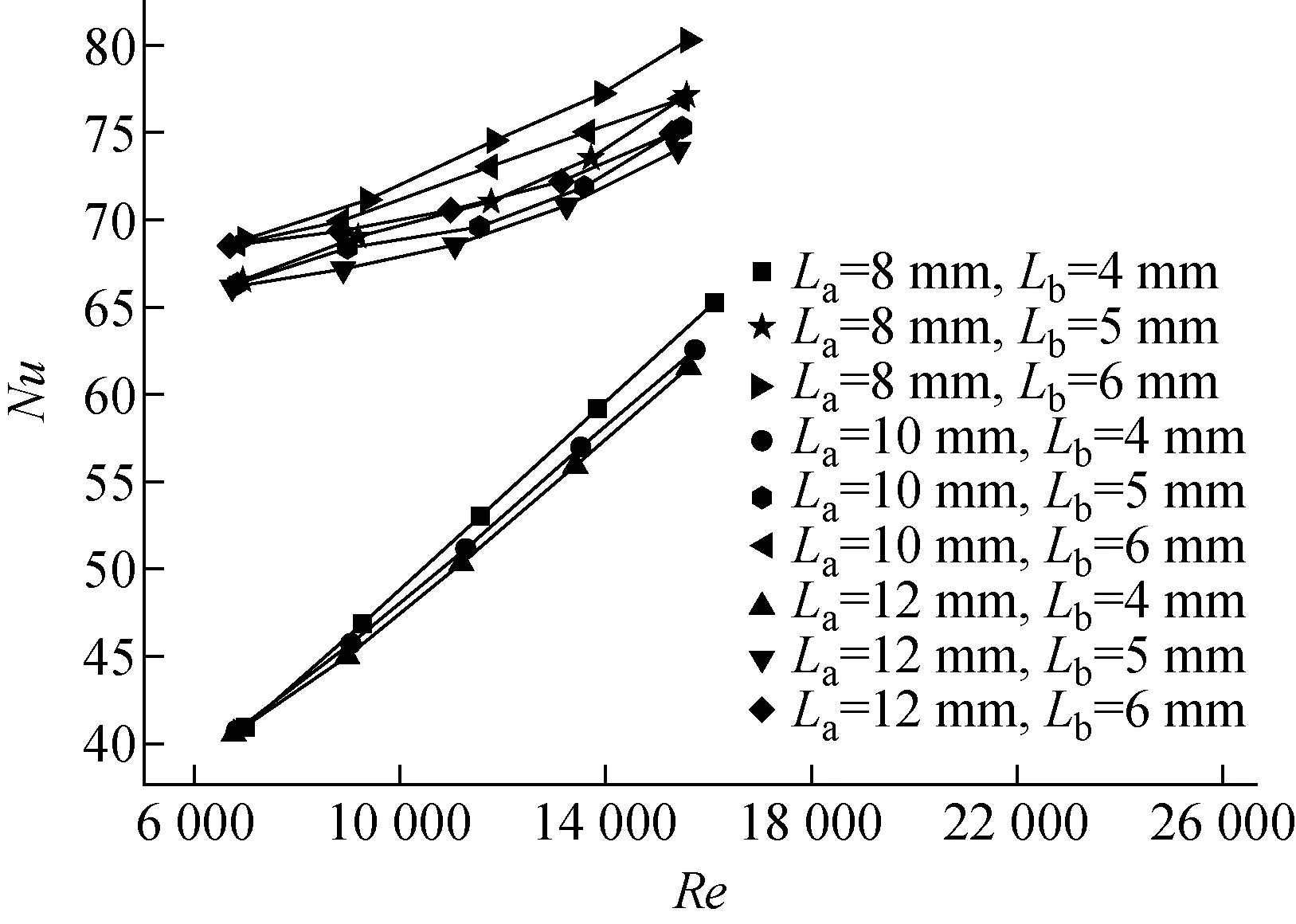

1)La和Lb对箭鱼形翅片微通道换热性能的影响

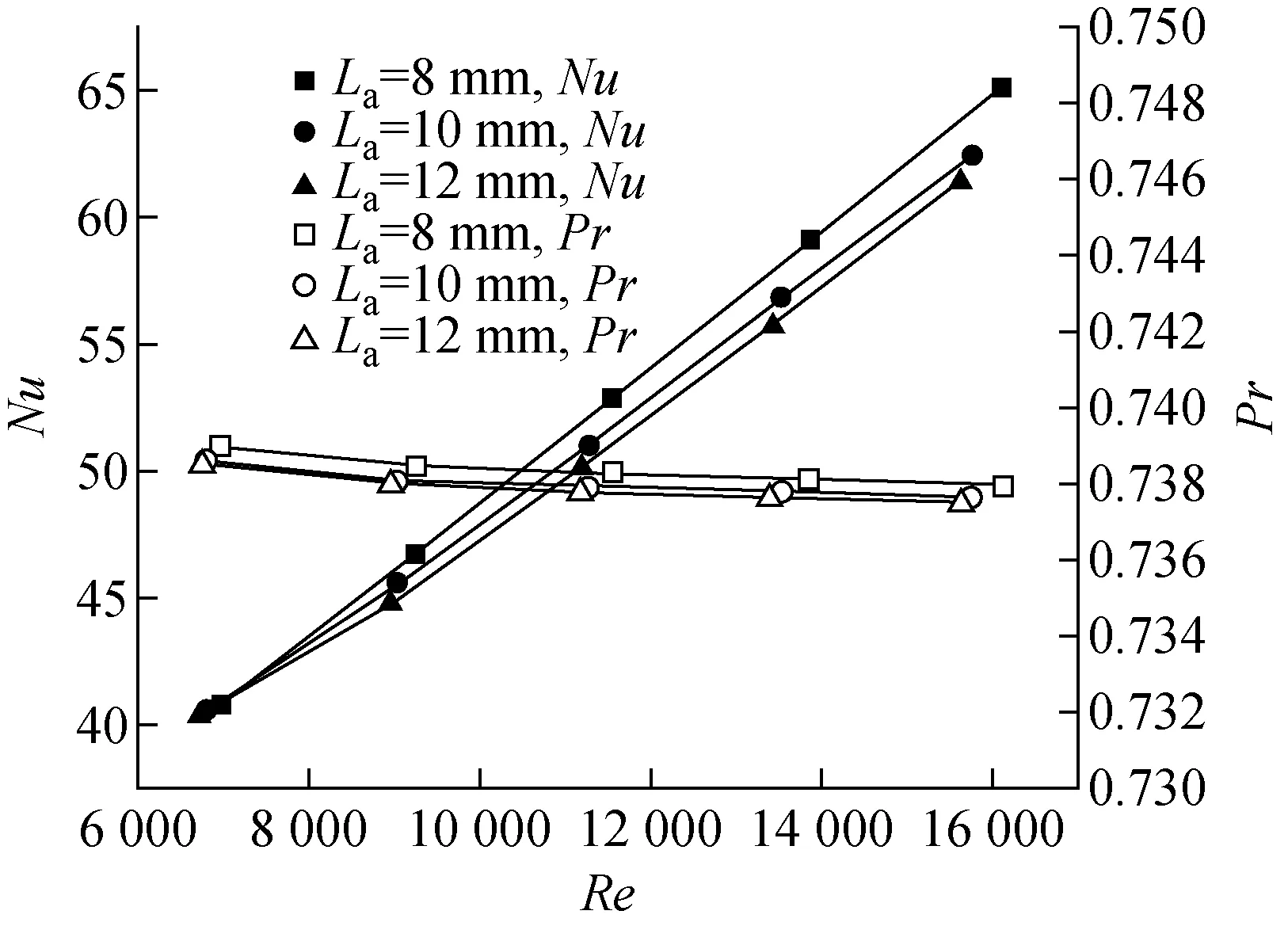

图4 不同La下Nu和Pr随Re的变化Fig.4 Change of Nu and Pr with Re under different La

固定Lb为4 mm,改变沿流动方向的翅片间距La从8 mm到12 mm变化,经计算得到不同La下Nu随Re的变化关系,如图4所示,随着Re的增加,Nu增大,Nu随Re的变化呈线性关系,且不同La下Nu的差异随Re的增大逐渐增大。这说明在较高Re(14 000~16 000)下改变La的值对换热性能的影响更大。同时La减小导致流动截面缩小,边界层速度梯度增大,压降升高,但边界层厚度减小,热阻减小,强化了传热,因此Nu随La的减小而增大。

图5为垂直于流动方向的翅片距离Lb在不同取值下Nu及Pr随Re的变化曲线。边界条件设置与前文一致,固定La为12 mm。可看出,Nu仍随Re的增加而增大。但随着Lb的增加,Nu却逐渐增大,这说明Lb过小会降低换热性能。同时,随Lb的增大,Nu的增加趋势减弱,说明再继续增大Lb对换热效果的改善不明显。Nu的增幅随Re的增加而增大,表明在高Re下箭鱼形翅片微通道对换热性能的改善更显著。可看出,改变Lb主要是引起Nu变化。

图5 不同Lb下Nu和Pr随Re的变化Fig.5 Change of Nu and Pr with Re under different Lb

由以上分析可知,La减小、Lb增大时箭鱼形翅片微通道的换热特性得到改善。La=8 mm、Lb=6 mm时箭鱼形翅片微通道换热器的换热效果最佳(图6)。

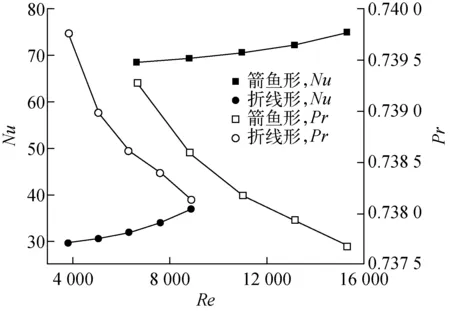

2) 换热性能对比分析

在相同条件下,将换热性能较好的箭鱼形翅片微通道与折线形微通道进行对比,结果如图7所示,相同Re下,箭鱼形翅片微通道内流体的Nu约为折线形微通道内流体的2倍。因此相较折线形换热器,箭鱼形翅片换热器的换热性能得到了明显改善。

图6 La和Lb对Nu的影响Fig.6 Effect of La and Lb on Nu

图7 箭鱼形与折线形微通道的Nu对比Fig.7 Comparison for Nu of swordfish fin and Z-shaped fin microchannels

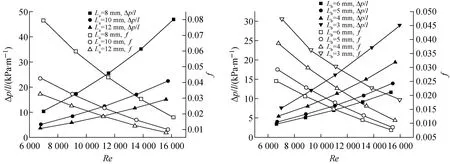

3)La和Lb对箭鱼形翅片微通道压降损失的影响

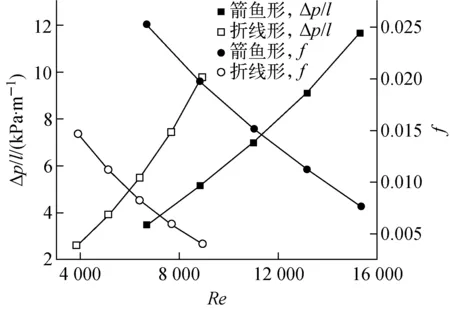

图8为不同La及Lb取值条件下f与Δp/l随Re的变化曲线。图8表明,f随Re的增大而减小,Δp/l随Re的增大而增大。在高Re下

改变La值对压降变化的影响更明显。同时,f与Δp/l均随La、Lb的增大而减小,即翅片沿流动方向分布越稀疏,摩擦压降和局部阻力压降越小。Lb改变时,Δp/l与f的变化率随Re增加呈相反的变化趋势,即在高Re下Lb的变化主要是对压降产生影响,在低Re下则是对摩擦因子产生影响。为改善箭鱼形翅片微通道的流动阻力特性,需使Δp/l和f尽可能小。因此在保证换热器换热效率的情况下,需适度增大La及Lb的值。

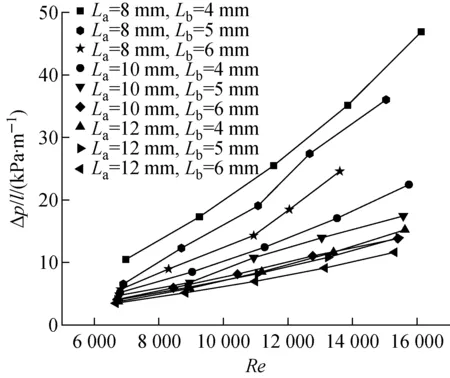

La和Lb与压降的增长均呈负相关,如图9所示。为减小微通道换热器的压降,需增大La和Lb的值,即使箭鱼形翅片的排列更为稀疏。同时La对压降的影响较Lb更为明显,因此在设计箭鱼形翅片的尺寸对压降的影响时,可主要考虑La的影响。

4) 沿程损失对比

采用La=8 mm、Lb=6 mm的一组箭鱼形翅片模型与折线形对比,结果如图10所示。分析可知,在相同Re(9 000)下,箭鱼形翅片的f约为折线形的4倍,但Δp/l仅为折线形的1/2。

采用交错布置的机翼形翅片设计可提高微通道换热器的传热性能。箭鱼形翅片作为机翼形翅片的改良结构,减少了机翼形结构的大曲率变化,在翅片的最宽处降低了流速和负压力梯度,因此降低了流动阻力。折线形流道在折角处易形成回流与涡流,导致压降升高,而箭鱼形翅片微通道可有效避免该现象。与折线形微通道相比,箭鱼形翅片微通道内的翅片交错布置,传热边界层薄,换热面积大,换热能力增强,且其前沿的角形轮廓使得沿流动方向的通道截面变化过渡相对平缓,流动压降低。因此箭鱼形翅片微通道换热器在维持好的换热性能的情况下,显著地降低了压降损失。且随着雷诺数继续增大,箭鱼形与折线形模型通道的压降损失差异更大,因此相较折线形,箭鱼形翅片微通道的压降更低。

图8 Δp/l和f随Re的变化Fig.8 Change of Δp/l and f with Re

图9 La和Lb对压降的影响Fig.9 Effect of La and Lb on pressure drop

图10 箭鱼形与折线形翅片微通道的沿程损失对比Fig.10 Comparison of loss along way between swordfish and Z-shaped fin microchannels

3 结论

本文以超临界二氧化碳为流动工质,建立了箭鱼形翅片微通道换热器模型,并对换热器内流体的流动情况进行数值模拟,分析了不同间距排列下箭鱼形翅片设计对换热器流动换热性能的影响。同时对箭鱼形翅片设计与折线形换热器的流动换热性能进行对比分析,得出如下结论:

1) 流体的压降随La和Lb的增加而减小。且随着La和Lb的增加,箭鱼形翅片微通道换热器的压降随雷诺数变化趋于平缓。

2) 努塞尔数与La的增长呈负相关,与Lb的增长呈正相关。

3) 与折线形换热器相比,在相同流动条件下箭鱼形翅片微通道的努塞尔数约为折线形的2倍,而压降损失仅为其1/2。

4) 随着雷诺数的增大,箭鱼形翅片与折线形相比,箭鱼形翅片微通道换热器既能保证良好的换热效率,又能显著减小沿程的流动阻力。

5) 本研究所选用的箭鱼形翅片系列排列中,当La=8 mm、Lb=6 mm时换热效果最佳。