PRHRS隔离阀前后破口事故对非能动堆芯冷却系统的影响分析

2020-11-25郝博涛房芳芳

郝博涛,王 楠,钟 佳,石 洋,房芳芳

(国核华清(北京)核电技术研发中心有限公司,北京 102209)

失水事故(LOCA)是压水堆核电站的设计基准事故之一,此类事故可能导致燃料棒损坏,一般把此类事故列为事故工况Ⅲ稀有事故[1]。以CAP1400为代表的第3代核电站采用非能动设计理念,采用非能动堆芯冷却系统(PXS)应对核电站事故,保证反应堆的安全。为验证CAP1400核电站小破口失水事故(SBLOCA,包括长期冷却阶段)PXS性能,整体试验台架ACME成功建立[2-3],并顺利完成对不同位置、不同尺寸破口、不同事故叠加等的多种事故工况试验[4-5],试验结果对SBLOCA(包括长期冷却阶段)序列[6-7]进行完整模拟,并对PXS进行了较为全面的评价。

非能动余热排出系统(PRHRS)是PXS的重要安全设施[1],在SBLOCA工况下,主回路冷却剂泵停转后,一次侧冷却剂通过PRHRS的自然循环将堆芯衰变热载出,并由内置换料水箱(IRWST)中的冷却剂进行热量吸收,达到对堆芯冷却的效果[8-9]。在ACME已完成的SBLOCA模拟工况中,通过对比分析了冷管底部1英寸破口、2英寸破口、4英寸破口及8英寸破口试验[4-5],PRHRS可提供不同程度的自然循环冷却效果,其中1英寸破口事故工况自然循环持续最为持久。后续ACME经改造后,完成全厂断电事故模拟工况试验,试验系统经历了主回路升温、升压,稳压器安全阀开启、回座,蒸汽发生器安全阀开启、回座,PRHRS投运、PRHRS自然循环建立载出堆芯热量,最终堆芯功率与PRHRS自然循环换热功率平衡,稳压器未出现满溢,试验事故工况模拟结束[10]。在全厂断电事故中期,PRHRS是唯一热量载出系统,是最为关键的非能动安全设备[11]。

本文结合ACME已完成的事故工况[4-5,10],对PRHRS隔离阀前后破口开展事故工况模拟。

1 ACME及PXS

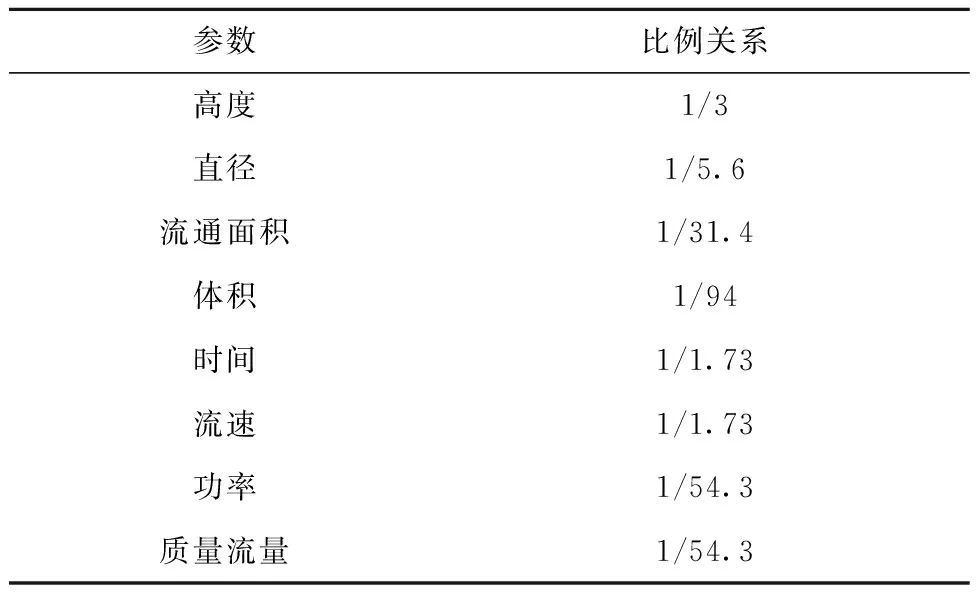

ACME是以CAP1400作为原型电站,采用1/3高度比和1/94体积比设计的PXS整体性能试验台架[2-3,12]。台架主回路最高运行压力为9.2 MPa,堆芯最大加热功率为4.2 MW,用于模拟CAP1400 SBLOCA瞬态过程[13-14],详细比例参数[4]列于表1。

表1 ACME比例情况Table 1 Scaling ratio of ACME

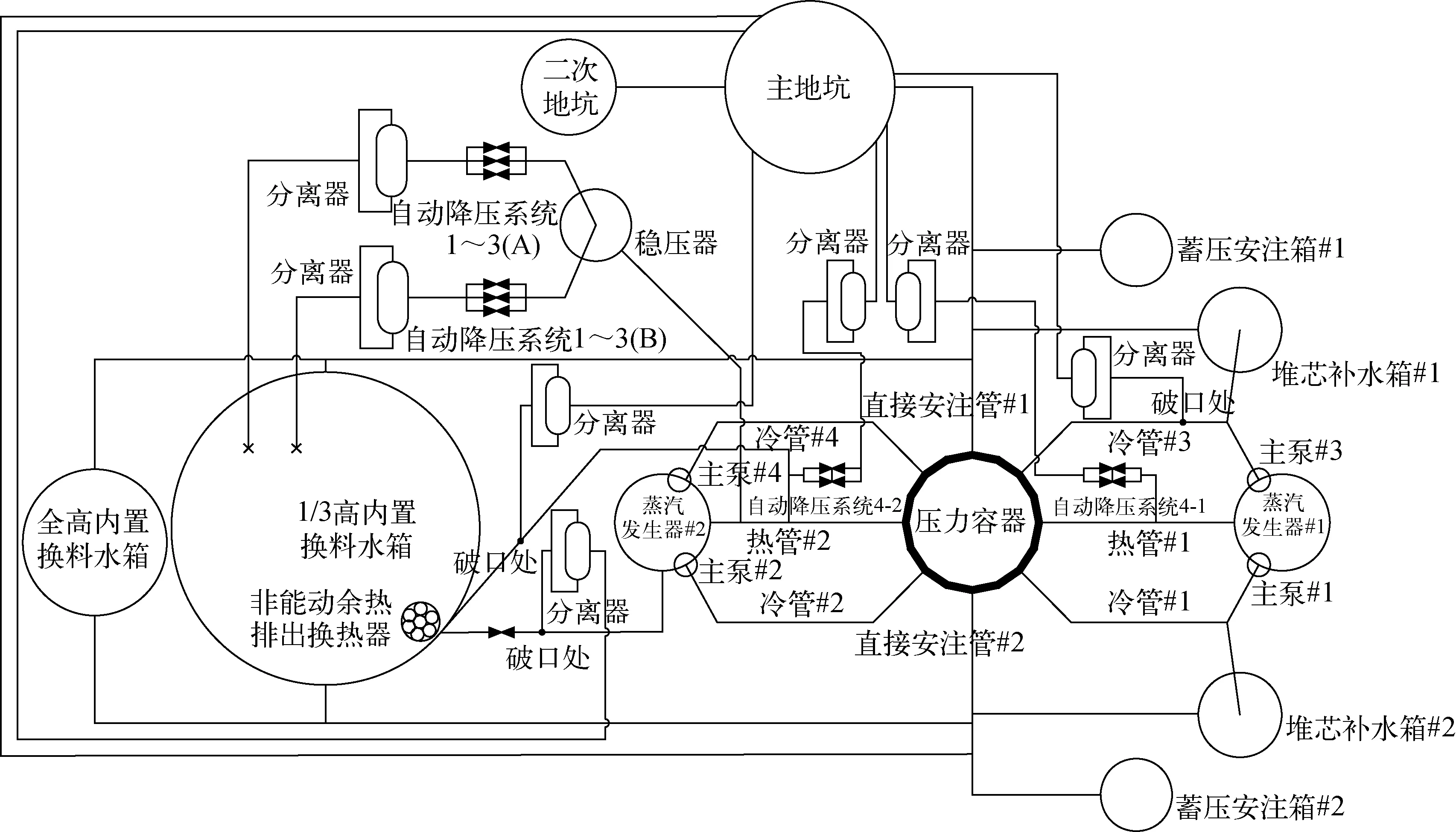

ACME系统布置如图1所示,该系统包括:1) 1台位于IRWST内的PRHRS(本试验事故工况模拟中PRHRS设备设置于1/3高度IRWST内部,试验中全高IRWST作为安注设备对堆芯进行低压安注);2) 非能动安注系统包括2台堆芯补水箱(CMT)、2台蓄压安注箱(ACC)、2台IRWST,1台全高度IRWST作为低压安注设备,用于模拟原型安全壳内主环路隔间和PXS阀门隔间的两个地坑储水罐,另外1台为1/3高度IRWST,用于安装PRHRS设备和自动降压系统(ADS)1~3喷放的热量吸收;3) ADS由4级组成,其中1~3级位于稳压器(PZR)顶部,第4级位于热管段顶部[15]。

图1 ACME布置Fig.1 Layout of ACME

2 PRHRS隔离阀前后破口事故工况设置及试验边界条件

2.1 工况设置

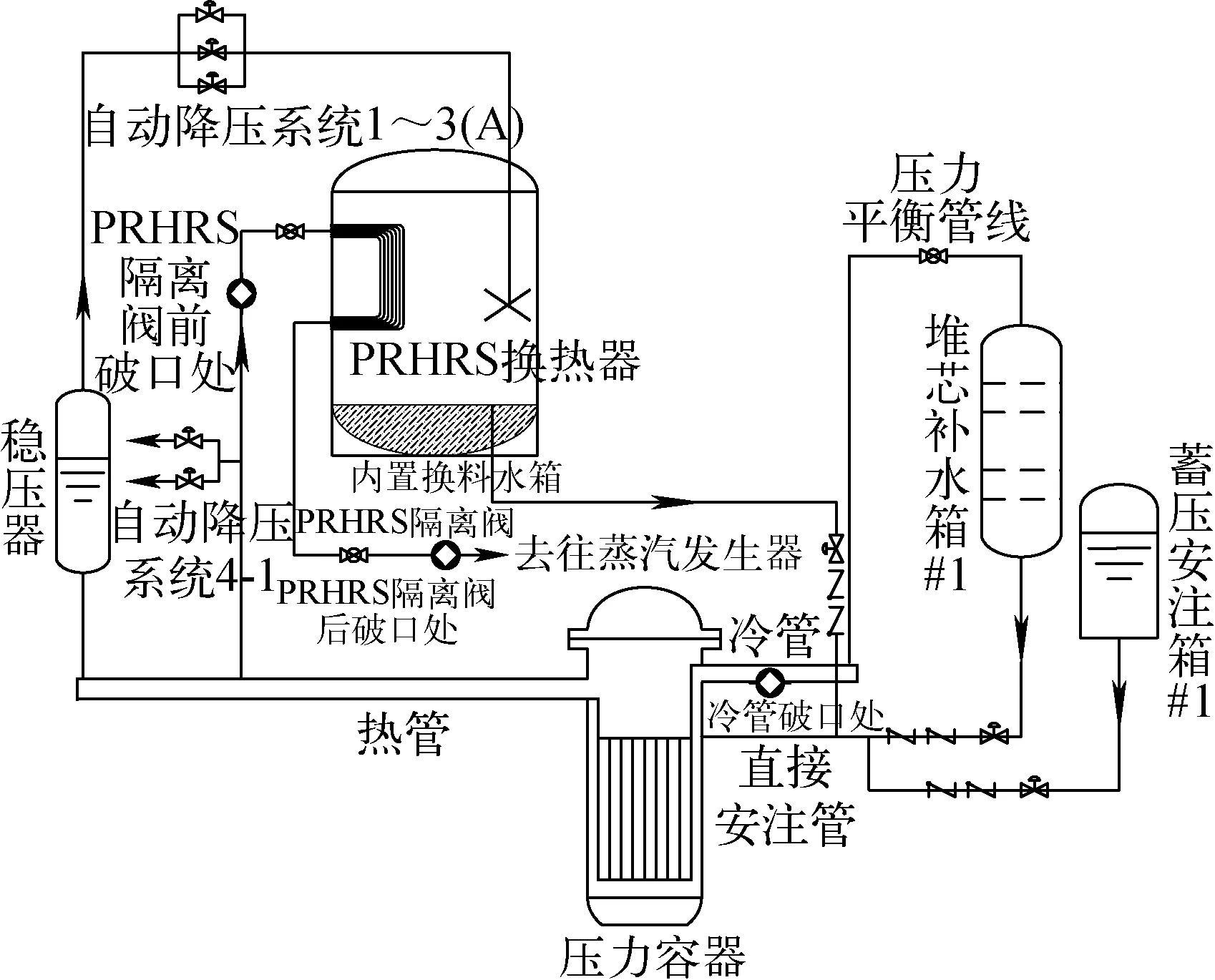

ACME的PRHRS管线破口分为PRHRS隔离阀前后两种破口事故工况。对于PRHRS隔离阀前破口事故工况,其破口位置相当于由连接在稳压器侧的ADS4管线上引出的PRHRS入口管线上发生破口,效果与热管破口相似。对于PRHRS隔离阀后破口事故工况,其破口位置相当于由连接到蒸汽发生器(SG)冷腔室的PRHRS出口管线上发生破口,效果与稳压器侧冷管破口相似,破口位置如图2所示。另外设置一项对比试验工况,为冷管底部破口工况。3种工况为相同破口尺寸SBLOCA工况,SBLOCA进程一般分为5个阶段:欠热喷放阶段、饱和自然循环阶段、ADS触发降压阶段、IRWST安注阶段和长期地坑再循环阶段[6]。

图2 破口位置示意图Fig.2 Schematic diagram of break location

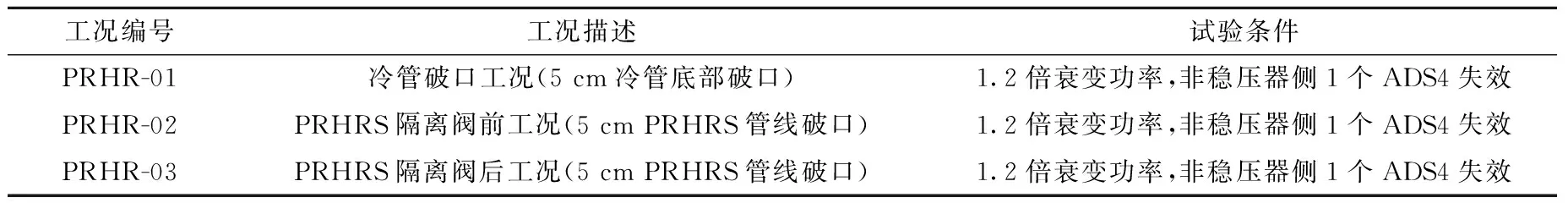

本文对3种工况下的事故进程、主回路降温降压效果、非能动安全系统的响应过程、安注流量、ADS触发时间等关键因素进行对比分析。3种工况对比列于表2。

2.2 PRHRS隔离阀前后破口初始条件

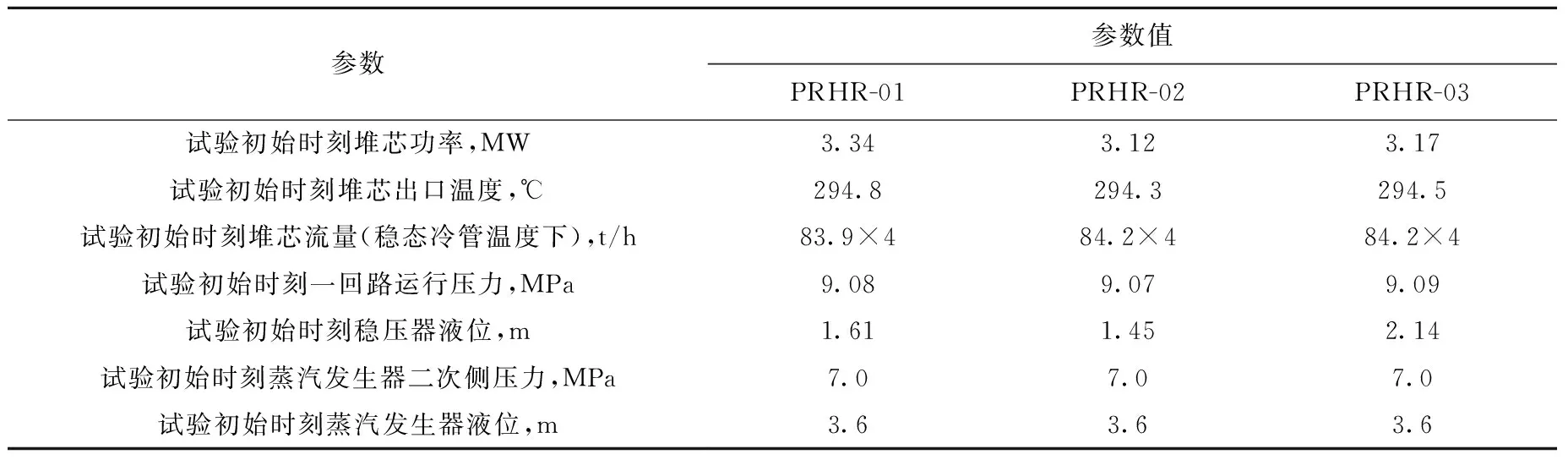

试验前首先对试验台架建立稳态,并完成3种工况下试验初始条件及边界条件的建立,如表3所列。

表2 3种工况对比Table 2 Comparison of three kinds of conditions

表3 ACME 3种工况的初始条件及边界条件Table 3 Initial condition and boundary condition of ACME for three kinds of conditions

3 试验结果对比分析

3.1 工况事故序列

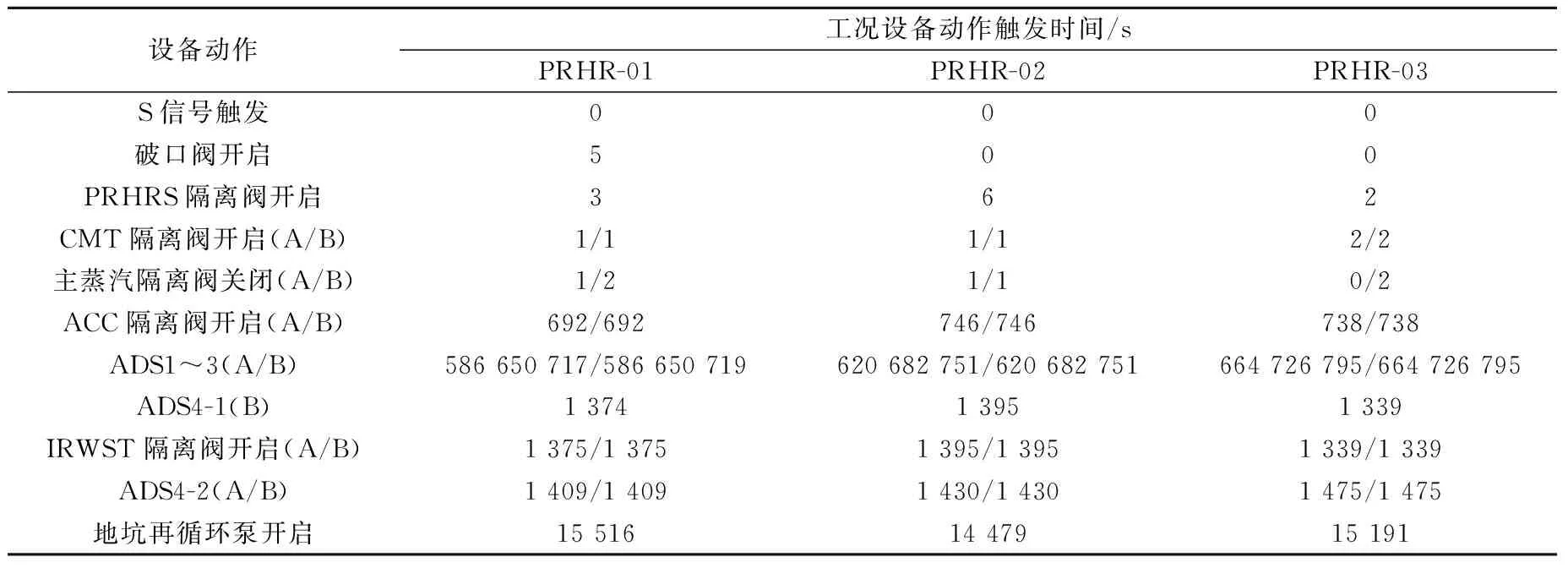

PRHRS隔离阀前后破口事故工况进程及设备触发情况列于表4。3个工况首先建立试验前稳态。试验开始后,堆芯进入衰变模式,主泵进入堕转模式,同时主蒸汽隔离阀关闭、破口阀开启、CMT隔离阀开启、PRHRS隔离阀触发开启。随着主回路冷却剂在破口处流失,主回路系统出现明显降温、降压,同时堆芯衰变热对主回路冷却剂形成升温、升压效应。当CMT隔离阀开启后,非能动高压安注设备CMT开始安注,冷却剂通过安注管线进入下降段,进而进入堆芯,形成对堆芯的冷却效果。在600 s左右CMT液位降至ADS触发液位,ADS1触发开启;在设定的延迟时间后ADS2触发开启,ADS对主系统形成快速降压,主回路系统压力降至非能动中压安注设备ACC隔离阀开启压力。在700 s左右,ACC隔离阀开启,大量冷却剂进入堆芯,堆芯得到良好冷却效果。此ACC安注期间ADS2会触发开启,在设定的延迟时间后,约750 s左右,ADS3触发继续对主系统降压。当ACC排空后,CMT恢复安注流量,继续向堆芯补水。在1 350 s左右,当CMT水位下降至更低的设定值时,ADS4触发开启,进一步加速主回路系统的降压。ADS4打开的同时,由于ADS4排放管线截面积较大,主回路系统降压效果显著,系统压力迅速降至低压安注设备IRWST安注压头,IRWST开始安注,堆芯度过液位最低阶段,液位逐渐回升。在15 000 s左右,系统进入地坑长期冷却建立,堆芯始终处于良好的冷却状态,试验结束。在PRHRS隔离阀前后破口事故工况下,PXS得到良好验证,PRHRS隔离阀前后破口事故序列与冷管底部相同尺寸破口事故序列基本一致,主回路系统压力、堆芯温度、堆芯液位变化趋势以及各非能动设备触发时间基本相同,但由于破口位置和部分初始参数的不同,各关键参数变化趋势存在不同程度的差异。

3.2 关键参数对比分析

1) 主回路系统参数对比分析

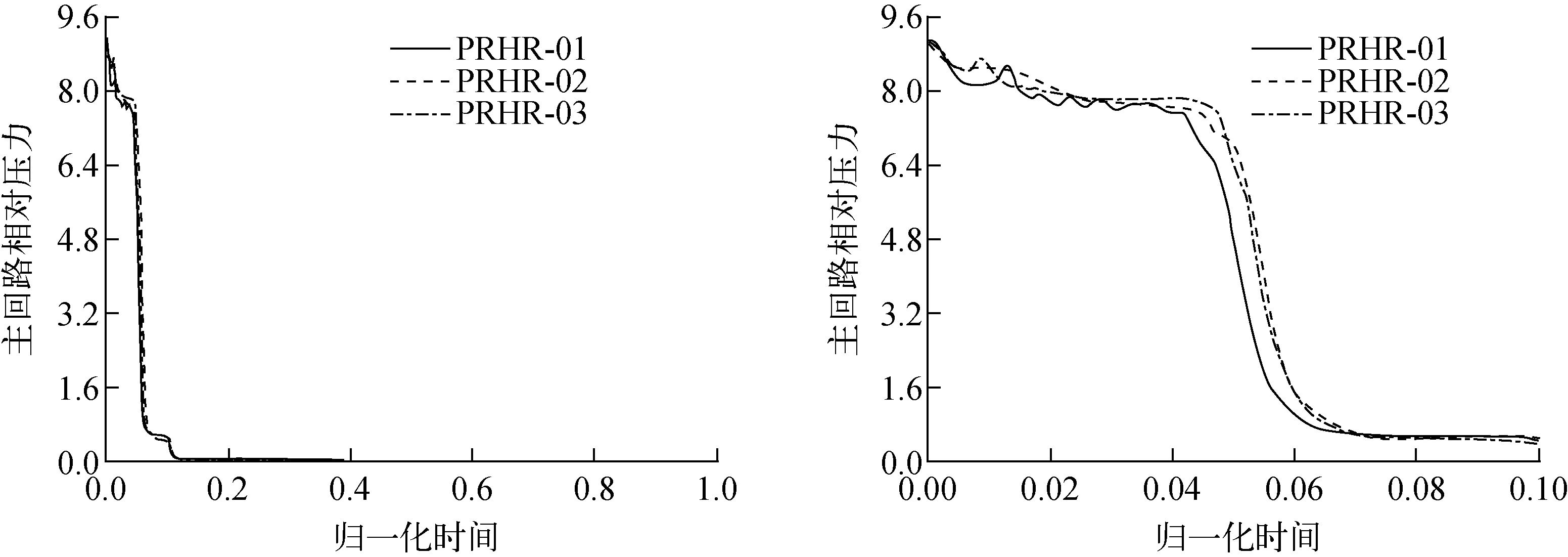

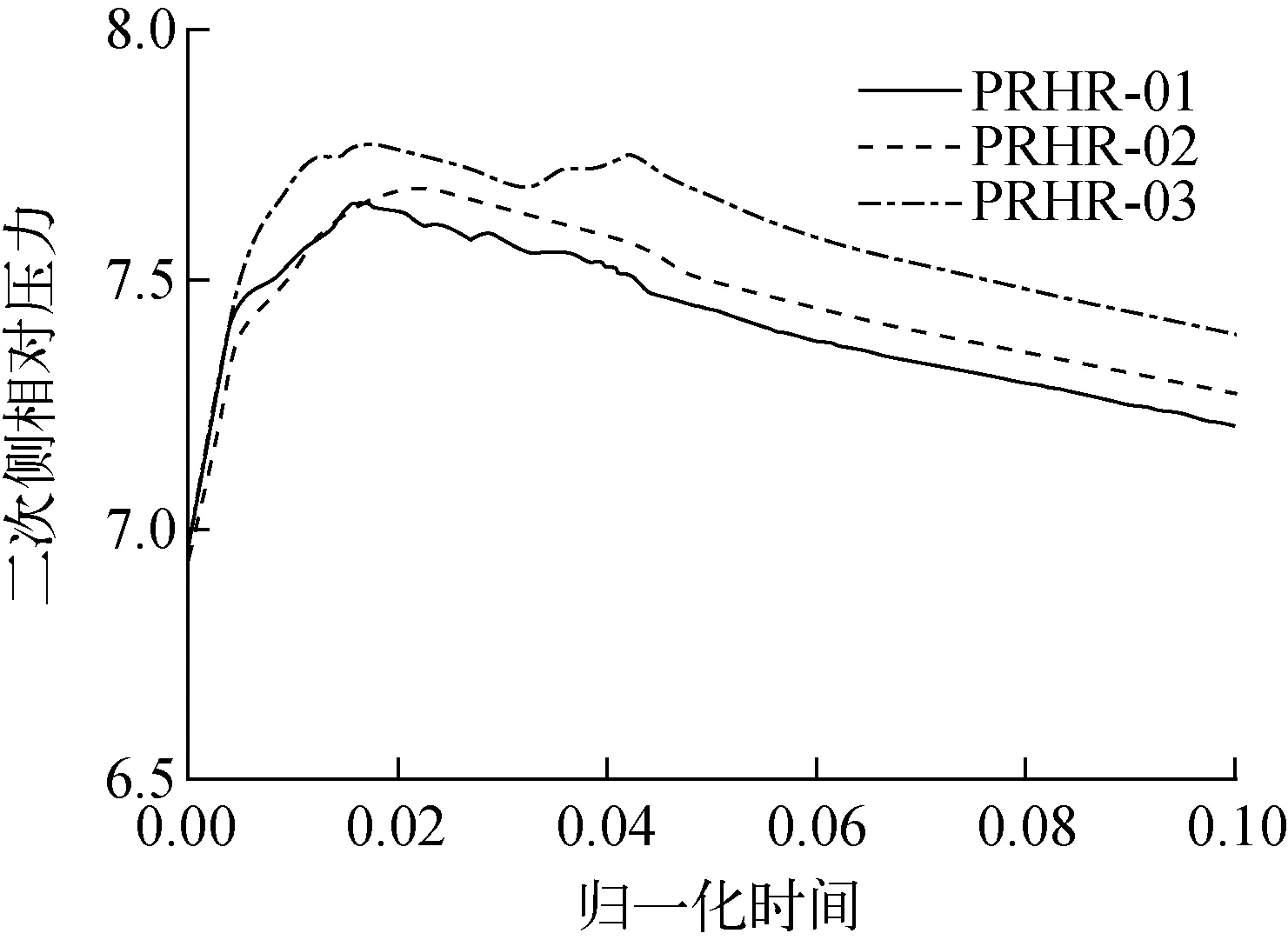

图3为主回路压力的变化,表明在试验前期,主回路冷却剂处于过冷状态,蒸汽未大量产生,主回路压力因冷却剂丧失快速下降,当主泵惰转停止后,3个工况均出现一小的压力升高,主要由于主泵停转,主回路强迫循环转为自然循环,一次侧向二次侧的传热降低,如图4所示二次侧压力变化,此时加热棒释放的热量主要停留在主回路,堆芯处冷却剂温度升高并逐渐产生蒸汽,主回路降压放缓,此时主回路系统进入短暂的压力平台期。

表4 3种工况事故序列Table 4 Process of accident for three kinds of conditions

图3 主回路压力的变化Fig.3 Change of pressure of main loop

图4 二次侧压力的变化Fig.4 Change of pressure of secondary side

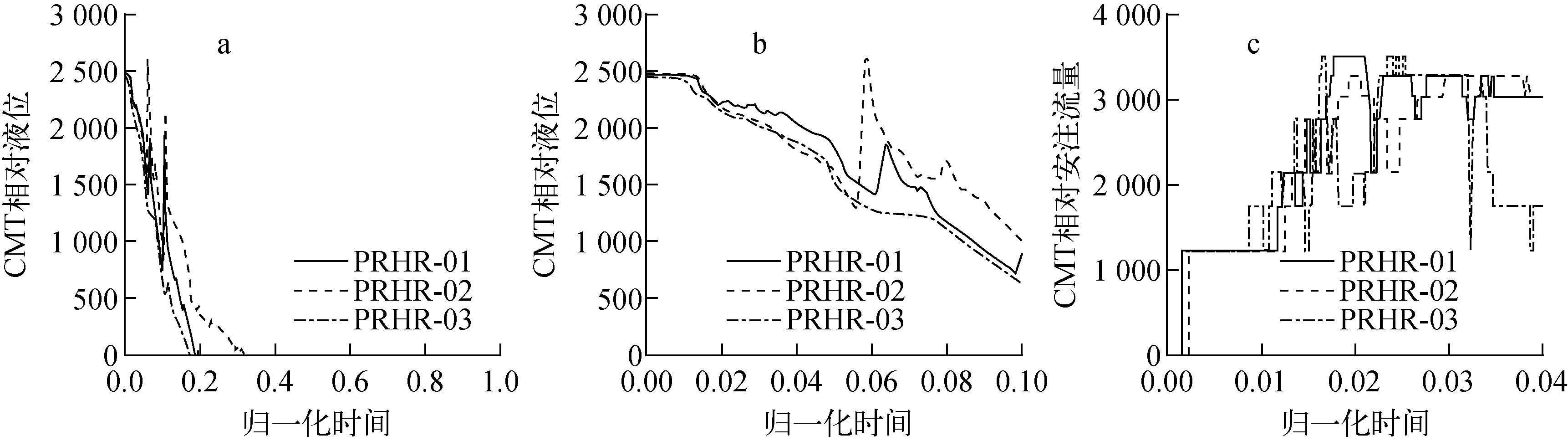

3个工况中PRHR-01事故进程最快,系统降压速率也较PRHR-02和PRHR-03工况迅速。在试验初期的破口喷放阶段,系统降压较为缓慢,第一个导致主回路迅速降压的ADS1触发,3个工况ADS1触发归一化时间分别为0.039、0.041、0.044,PRHR-01工况的ADS1触发时间最早,这就是PRHR-01工况降压最迅速的直接原因。触发各级ADS的条件是CMT液位,如图5所示,在ADS1触发时,PRHR-01工况最快到达触发液位,PRHR-02工况次之,PRHR-03工况最晚。分析主要原因是破口位置对事故工况进程的影响,PRHR-01工况为CMT侧冷管底部5 cm小破口,由于破口位置冷却剂流失,与冷管相连的压力平衡管线(PBL)较早由循环模式进入排水模式,安注流量更高,而使PRHR-01工况中CMT液位下降更快,进而使该工况下ADS1最早触发,试验进程也最快。PRHR-02工况破口位置处于PRHRS隔离阀前,破口位置与热管相连,该位置破口对CMT排水模式影响微小。PRHR-03工况破口位置虽然与冷管相连,但处于稳压器侧,而非CMT侧,同样影响较弱。

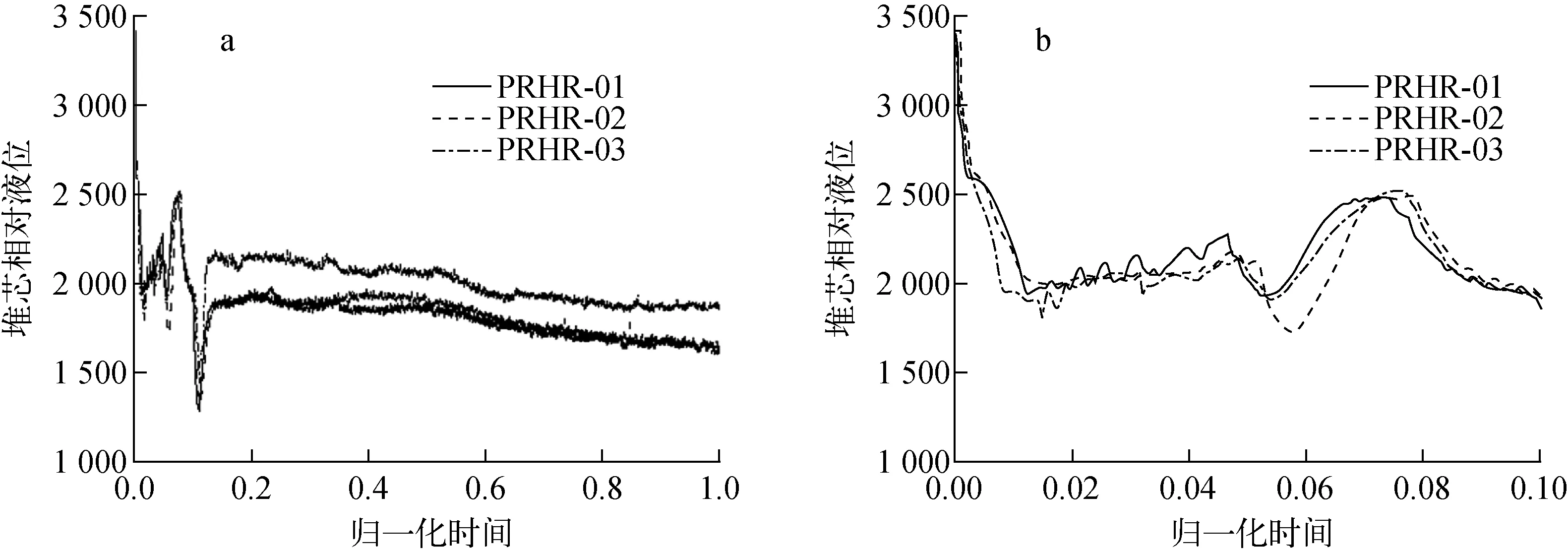

堆芯坍塌液位变化如图6所示。由图6可知,试验初期3个工况堆芯坍塌液位变化趋势较为接近,但在约0.013~0.04时间内,PRHR-01和PRHR-03工况存在明显的液位波动,PRHR-02工况堆芯坍塌液位较为平缓,由于此时直接安注管安注流量即为CMT安注流量,因此该阶段堆芯液位与CMT安注流量有直接关系。由图5c可知,PRHR-01和PRHR-03工况的CMT安注流量呈现较为明显的波动性,而PRHR-02工况中CMT安注流量较为平缓。出现液位波动的主要原因是因为破口位置的影响:由于PRHR-02工况破口位置为PRHRS换热器前,该破口位置管线与热管相连,而CMT设备通过PBL与冷管相连,因此该位置破口冷却剂的流失对CMT流量影响较小;PRHR-01与PRHR-03工况破口位置管线与冷管相连,CMT设备同样由PBL与冷管相连,因此PRHR-01与PRHR-03工况破口位置泄压对CMT上方形成更为快速的压力传导,加快了CMT排水模式的进程,相对更高安注流量的排水模式下,进入堆芯的冷却剂更多,而此时堆芯处于过热状态,进入的冷却剂增加,进而产气量增加,堆芯压力将会有一个瞬时压力波,这样会反过来降低CMT安注流量,这样也就形成了CMT液位波动的现象。

图5 CMT液位(a)、前期液位(b)和流量(c)的变化Fig.5 Change of liquid level (a), prophase liquid level (b) and flow rate (c) of CMT

图6 堆芯坍塌液位的变化Fig.6 Change of collapsed liquid level of core

2) PRHRS管线前后参数对比

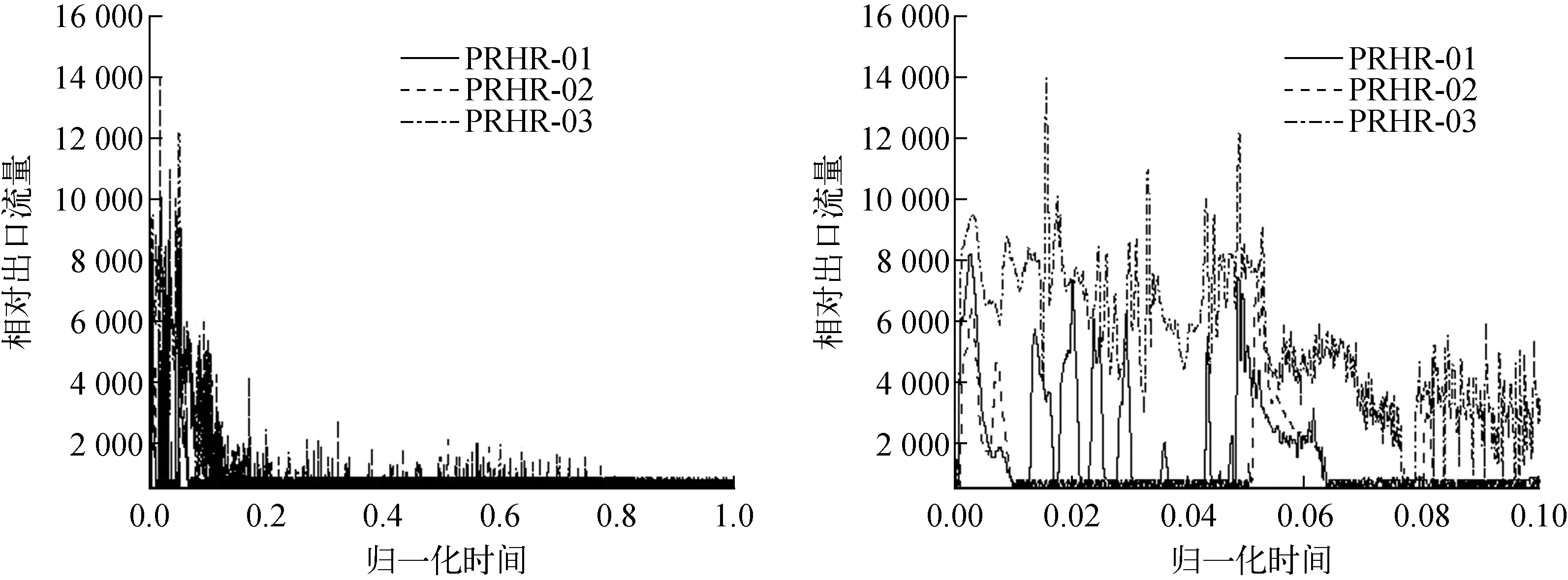

PRHRS入口流量和试验前期PRHRS入口流量如图7所示。由图7可见:在0~0.1时间内,3个工况PRHRS入口流量均有一定波动,但PRHR-02和PRHR-03工况流量波动更小,且流量更高。0~0.04时间范围内,PRHR-02工况流量较PRHR-03的更高,在0.04~0.1时间范围内,PRHR-03工况流量较PRHR-02的更高。此现象表明,PRHRS隔离阀前后破口较冷管底部破口PRHRS流量更高,PRHRS换热效果更佳,该现象主要由于PRHRS隔离阀前后破口处冷却剂流失产生的泄压效果对PRHRS内流体流动有促进作用,PRHR-02工况中PRHRS换热器上游流体经过破口仍可形成较PRHR-01工况更高的流量,而对PRHR-03工况流量促进更为明显,且持续时间更长,说明在隔离阀前后处出现破口,对PRHRS换热效果有更大的促进作用。

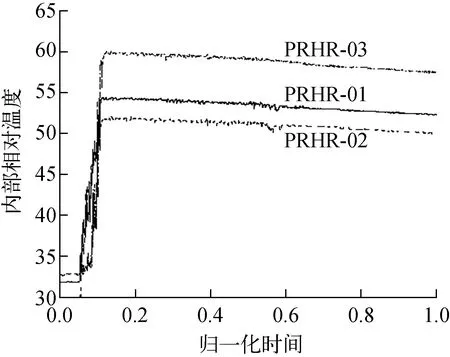

PRHRS出口流量和试验前期PRHRS出口流量如图8所示。由图8可见:出口流量持续时间同样在0~0.1时间内,后续无明显流量显示,其中PRHR-02工况除前期主泵强迫循环下有一定流量,后续几乎无流量出现,PRHR-01工况出口流量持续至0.067左右,但流量波动较大;PRHR-03工况出口流量持续时间最长,至0.1左右,流量较PRHR-02工况也更为稳定。该现象表明PRHR-03工况破口处冷却剂流失促进了PRHRS内流体流动,强化了PRHRS的换热效果。结合图9中IRWST内部流体温度,3个工况中PRHRS换热量由高到低为PRHR-03、PRHR-01、PRHR-02。同时由图6a可知,在试验进行至0.1时间后,堆芯坍塌液位PRHR-03工况最高,其余两工况液位水平相当,同样验证了PRHR-03工况堆芯冷却效果最佳。

图7 PRHRS入口流量的变化Fig.7 Change of flow rate of PRHRS inlet

图8 PRHRS出口流量的变化Fig.8 Change of flow rate of PRHRS outlet

图9 IRWST内部温度的变化Fig.9 Change of temperature in IRWST

4 结论

针对整体试验台架ACME开展的PRHRS隔离阀前后破口及冷管底部破口试验,分析了不同破口位置下的事故进程、非能动设备触发情况、主回路压力变化、PRHRS换热过程对堆芯冷却效果的影响,得到如下结论。

1) ACME开展的PRHRS隔离阀前后破口试验事故进程符合典型SBLOCA进程,非能动堆芯冷却系统各部件均正常工作,堆芯活性区始终处在堆芯混合液位以下,堆芯得到持续、充分冷却。

2) 对于SBLOCA,破口位置不同对试验进程有一定程度影响,隔离阀前后破口工况下,CMT安注流量波动更明显,安注流量更低,进而使得CMT液位变化缓慢,试验进程较冷管破口工况更慢。

3) 3个工况对比表明,隔离阀后破口试验工况PRHRS换热量最大,堆芯坍塌液位最高,堆芯冷却效果最佳,而隔离阀前破口试验工况PRHRS换热量最小。