玉米行间滚轮式穴施排肥器设计与试验

2020-11-24谢东波陈黎卿

万 玲 谢东波 李 杨 陈黎卿

(1.安徽农业大学工学院, 合肥 230036; 2.安徽省智能农机装备工程实验室, 合肥 230036)

0 引言

玉米是我国三大粮食作物之一[1]。玉米在大喇叭口时期的追肥是玉米稳产、增产的重要保障措施之一,也是目前机械化作业的难题之一。在作物的穴施肥方面国内外学者开展了许多研究。如刘正道等[2]根据穴式施肥可有效提高肥料利用率的特性,设计了一种用于颗粒状肥料穴式施用的腔盘式精量穴施肥装置;袁文胜等[3]为提高肥料利用率、降低生产成本,设计了一种勺轮式穴施肥排肥器;王金武等[4]针对水稻直播施肥过程中存在肥料用量大、化肥利用率低等问题,设计了水稻精量穴直播机。研究表明[5-8],在现阶段对穴施机扎穴机构和排肥机构的设计仍是研究的重点。

玉米在大喇叭口时期的追肥对提高玉米生产率意义重大,采取穴施肥方式可有效提高肥料利用率,减小环境污染。根据该时期的玉米施肥农艺要求(追肥深度8~10 cm),国内外专家进行了诸多研究,并设计了样机。胡红等[9-10]设计了一种玉米行间定点扎穴深施追肥机,对定点机构、扎穴等进行了详细的分析和阐述;吴然然等[11]根据穴施机械行走方式,采用曲柄摇杆机构研制出一种玉米中期穴施肥装置;郑媛媛[12]针对目前玉米中期追肥技术较落后、机械化水平低的问题,研制了一款电力驱动的新型行间中期追肥机。相关学者对玉米中期机械施肥开展了很多研究,但玉米中后期根系较多,且土壤硬度大,受玉米行间距限制,大型机械行走困难,对玉米中期穴施机仍然需要进一步研究。

本文针对黄淮海地区夏玉米中期追肥问题,设计一种滚轮式穴施排肥器,在此基础上设计微型玉米中期施肥机。

1 结构与工作原理

1.1 整机结构

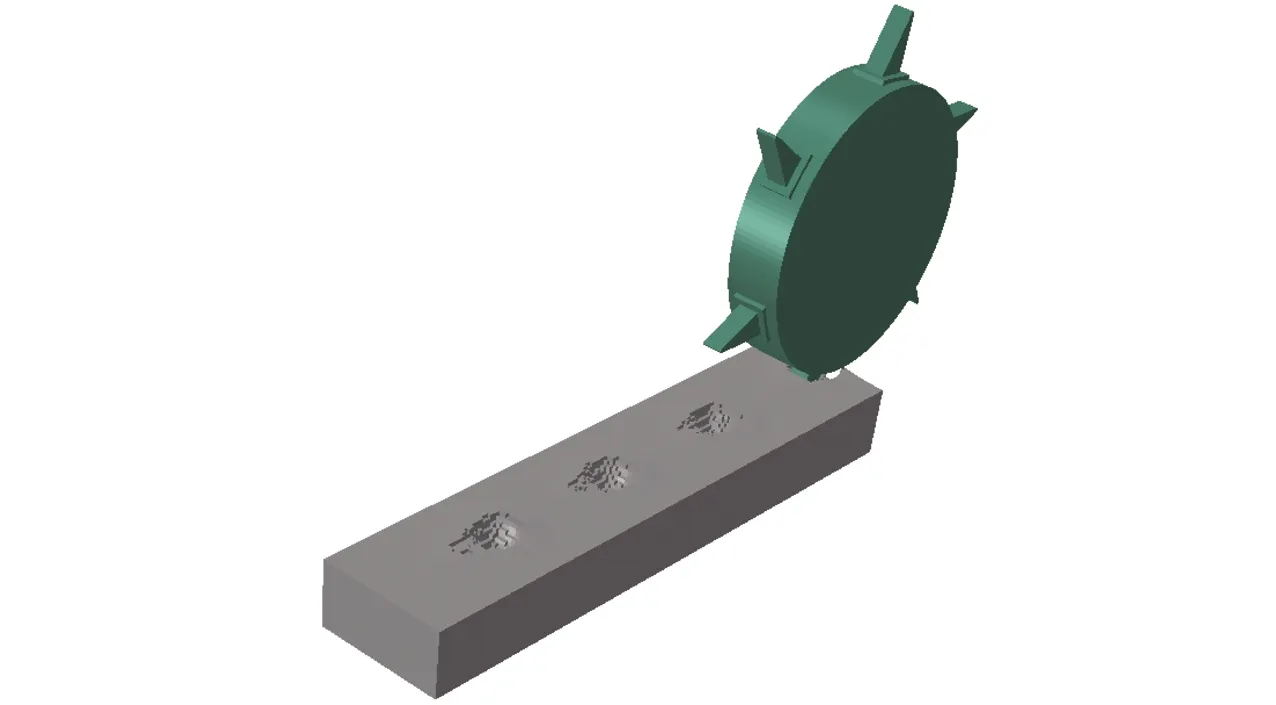

玉米行间穴施肥机主要由机架、电动机、蓄电池及控制器、驱动轮和两个滚轮式穴施排肥器等组成,如图1所示。机具设计有独立的动力系统,机具在田间作业时,动力由蓄电池提供。电机及减速器经过选型匹配,满足穴施肥要求。田间作业时,操作者可通过调节控速把手转动角度从而调节直流电机的电流实现变速。机具在施肥作业时,滚轮式穴施排肥器同步机具速度进行穴施肥。穴施肥深度可以在作业前通过调节液压装置的阻尼改变。

1.2 穴施排肥器结构

滚轮式穴施排肥器主要由固定端扁嘴、旋转端扁嘴、前端盖、储肥盒、分离杠杆、滚动轴承、凸轮和后端盖等组成,如图2所示。

1.3 工作原理

滚轮式穴施排肥器在工作时依靠液压系统的压力以及自身重力完成扎穴入土工作。在工作时,滚轮式穴施排肥器作逆时针滚动运动,固定在穴施排肥器上的储肥盒对穴施排肥器中的肥料实现扰动功能,其固定在机架上的凸轮及滚动轴承被动拨动分离杠杆使旋转端穴施排肥器绕旋转轴运动打开扁嘴进行排肥。成穴器离开土壤时旋转端扁嘴打开进行排肥作业,以减小旋转端成穴器打开的阻力。当分离杠杆与凸轮轴承不接触时,旋转端扁嘴由于回位弹簧的作用急速回位,闭合止肥。

1.4 成穴器运动特性分析

滚轮式穴施排肥器工作时,是旋转运动和直线运动的合成。以滚轮式穴施排肥器滚筒轴旋转中心O为原点建立坐标系,横坐标轴X正向与穴施机前进方向一致,纵坐标轴Y正向与穴施机前进方向垂直向上。设穴施机前进速度为v,滚轮式穴施排肥器旋转角速度为ω,建立坐标系;取其中一个成穴器建立运动方程

xA=rcos(ωt)+vt

(1)

yA=rsin(ωt)

(2)

式中xA——滚轮式穴施排肥器A点运动轨迹的瞬时横坐标,mm

yA——滚轮式穴施排肥器A点运动轨迹的瞬时纵坐标,mm

r——滚轮式穴施排肥器转动半径,mm

t——时间,s

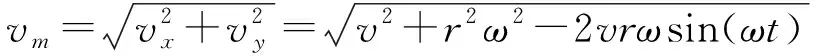

对式(1)、(2)求一阶导数,可得速度

(3)

(4)

滚轮式穴施排肥器顶端绝对速度为

(5)

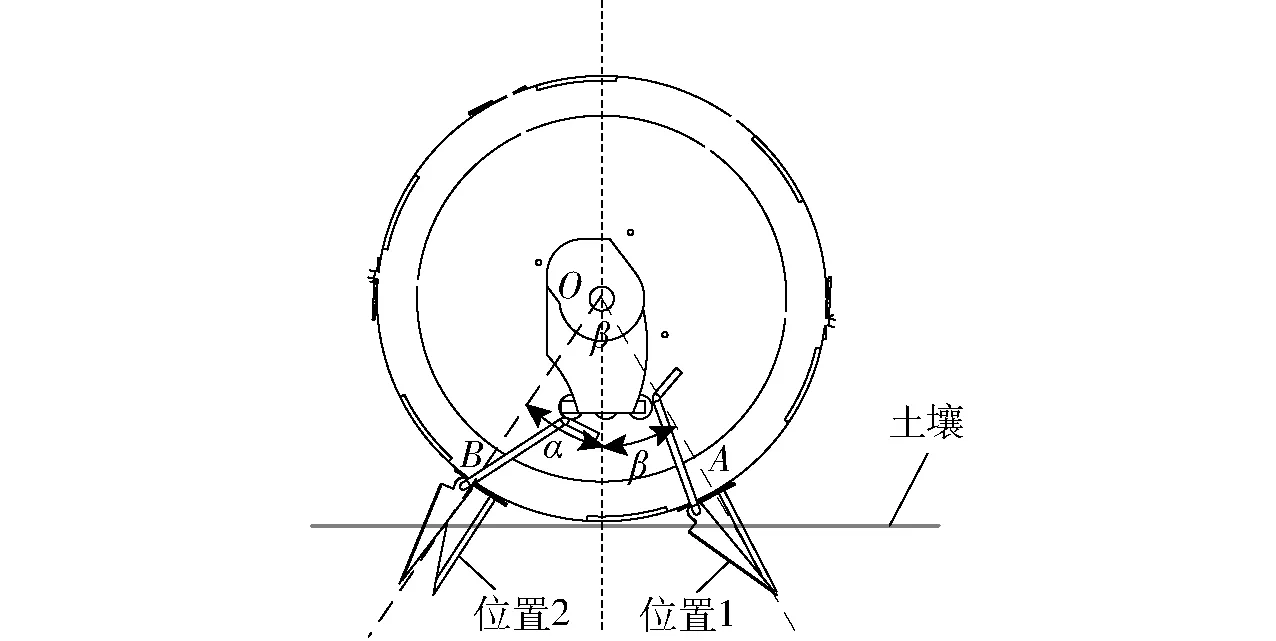

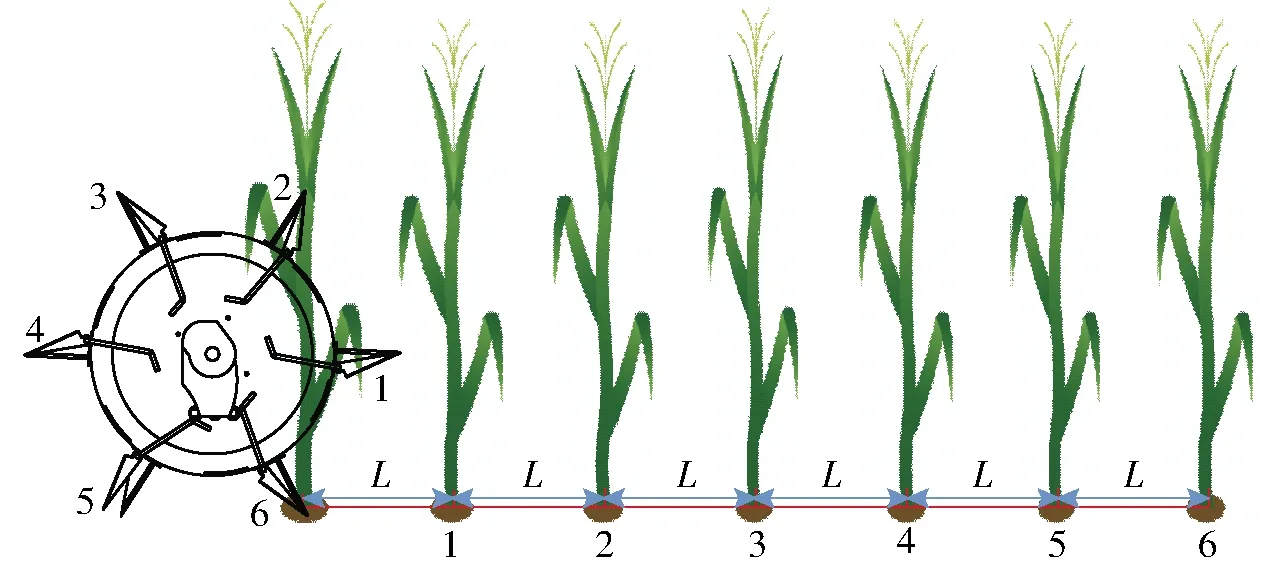

预设滚轮式穴施排肥器作业一周能完成6株玉米施肥,成穴器完成穴施作业主要分为5个步骤:入土、成穴、打开、落肥、闭合离土。成穴器一个完整的运动周期如图3所示。

图3 成穴器运动时序图Fig.3 Time sequence diagram of motion of hole-forming device

成穴器在分离杠杆接触凸轮时打开且每个成穴器均配套单独的分离杠杆,运动过程中不存在重合和干扰。如图4所示,位置1为成穴器扎穴后即将打开时的位置,位置2为同一成穴器即将闭合时的位置,A、B分别为两个位置下成穴器底座中心点,O为穴施排肥器中心点。在进行凸轮结构设计时,作如下要求:α>β,延迟闭合,保证肥料全部落入穴坑内;β=20°时,分离杠杆接触凸轮;α=25°时,分离杠杆即将脱离凸轮。即穴施排肥器转过45°时,成穴器完成张开至闭合过程。

图4 成穴器工作位置分析图Fig.4 Analytical diagram of working position of hole-forming apparatus

2 关键参数设计

2.1 穴施排肥器半径

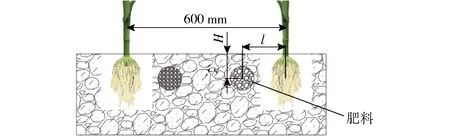

黄淮海地区农艺要求玉米行距600 mm、株距200 mm,假设滚轮式穴施排肥器运动一周,完成6株玉米的施肥作业,如图5所示。当进行侧方位施肥时,穴施排肥器每个成穴器需对靶施肥,滚轮式穴施排肥器1/6圆周长应等于玉米株距,即

(6)

式中r——滚轮式穴施排肥器半径,mm

L——玉米株距,mm

经求解,确定滚轮式穴施排肥器半径为191 mm。

图5 穴施排肥器追肥点定位简图Fig.5 Positioning diagram of topdressing point of hole fertilizer applicator

2.2 施肥位置设计

玉米行间穴施肥机所施肥料与玉米植株相对位置关系主要由横向间距l和离地高度H来表示,如图6所示。按照农艺要求,玉米中期追肥应在玉米植株侧方位100 mm≤l≤150 mm穴施,施肥深度80 mm≤H≤100 mm为宜。本文采用直接定位法完成穴施,穴施机在理想工作条件下无路径偏移,农机农艺融合,玉米株距保持在200 mm时,由于滚轮式穴施排肥器转动60°即完成相对应的玉米植株施肥动作,操作者确定第一株施肥点正确位置,即可保持对靶施肥。

图6 肥料与玉米植株相对位置关系示意图Fig.6 Relative position schematic of fertilizer and corn plants

2.3 成穴器尺寸设计

根据穴施要求,选择扁嘴型成穴器,成穴器剖面图如图7所示。

图7 成穴器剖面图Fig.7 Sectional drawing of cavity maker

采用微分法计算成穴器内肥量,令h为成穴器高度变量,dh则为沿垂直方向的高度微单元。成穴器的总容积为

(7)

式中V——成穴器总容积,cm3

lb——成穴器底面边长,mm

此处取lb=25 mm,则V≈23 cm3,约为每穴需要肥量的3倍。

2.4 液压系统设计

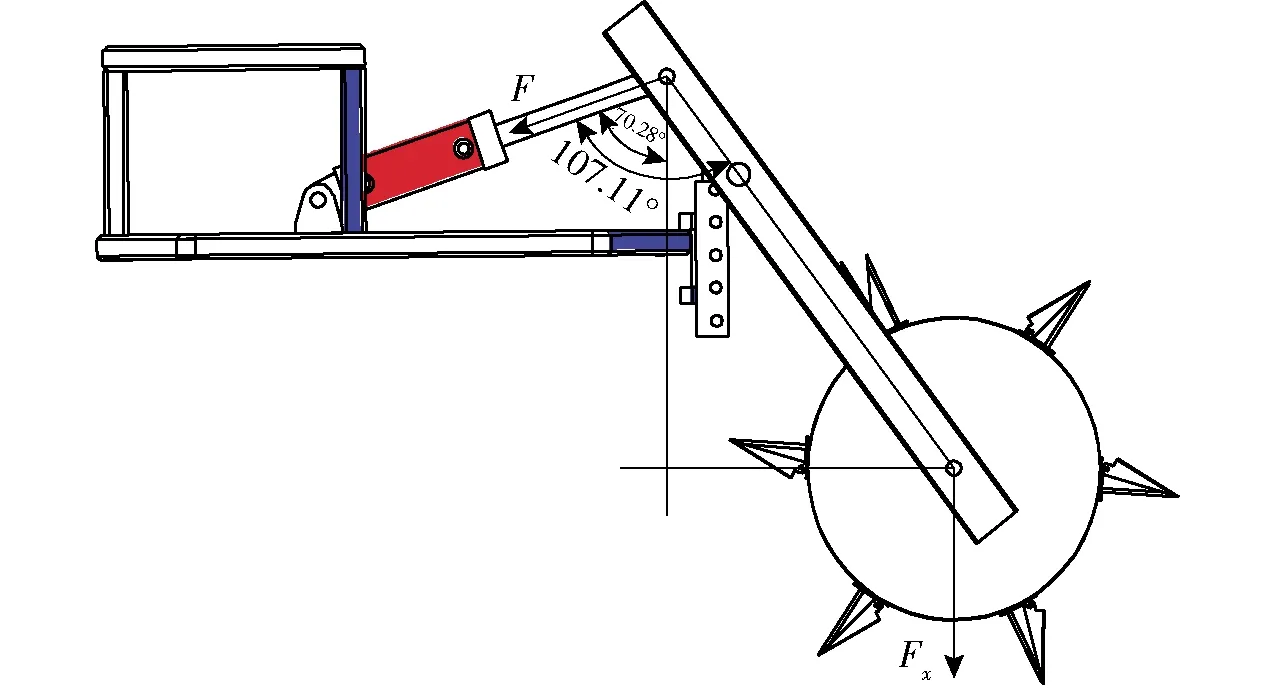

滚轮式穴施排肥器在工作时依靠液压系统的压力以及自身重力完成扎穴入土工作。在整机设计中,需要将排肥器置于行走装置后方以平衡穴施机行走过程中产生的后倾危险,设计的杠杆结构如图8所示。

图8 穴施排肥器杠杆结构简图Fig.8 Structural diagram of hole fertilization

AB为穴施排肥器入土前杠杆初始位置,A端受液压装置驱动,B端为穴施排肥器中心。液压装置驱动杠杆绕O顺时针旋转使穴施排肥器产生向下位移,垂直位移应与扎穴深度相同。假设A′B′为完成扎穴运动后的杠杆位置,此时应满足几何关系

(8)

Δy=fsin(θ+γ)-fsinθ

(9)

式中a——液压杆初始长度,mm

Δl——液压杆拉伸长度,mm

e——液压杆固定端距旋转中心长度,mm

c——杠杆液压端长度,m

f——杠杆穴施排肥器端长度,mm

θ——杠杆与旋转中心平面初始夹角,(°)

γ——旋转角位移,(°)

结合上述分析和整机的结构要求,设计液压系统结构如图9所示。

图9 穴施排肥器受力分析Fig.9 Stress analysis of hole fertilizer applicator

满足运动学要求的同时,液压系统也应提供足够的动力使穴施排肥器完成扎穴。在不考虑机具本身质量的情况下,根据扎土压力对液压系统进行受力分析得出

(10)

(11)

式中F——液压系统提供的压力,N

Fx——扎土压力,N

P——液压系统载荷,MPa

d——液压杆直径,mm

3 性能仿真分析

3.1 成穴性能分析

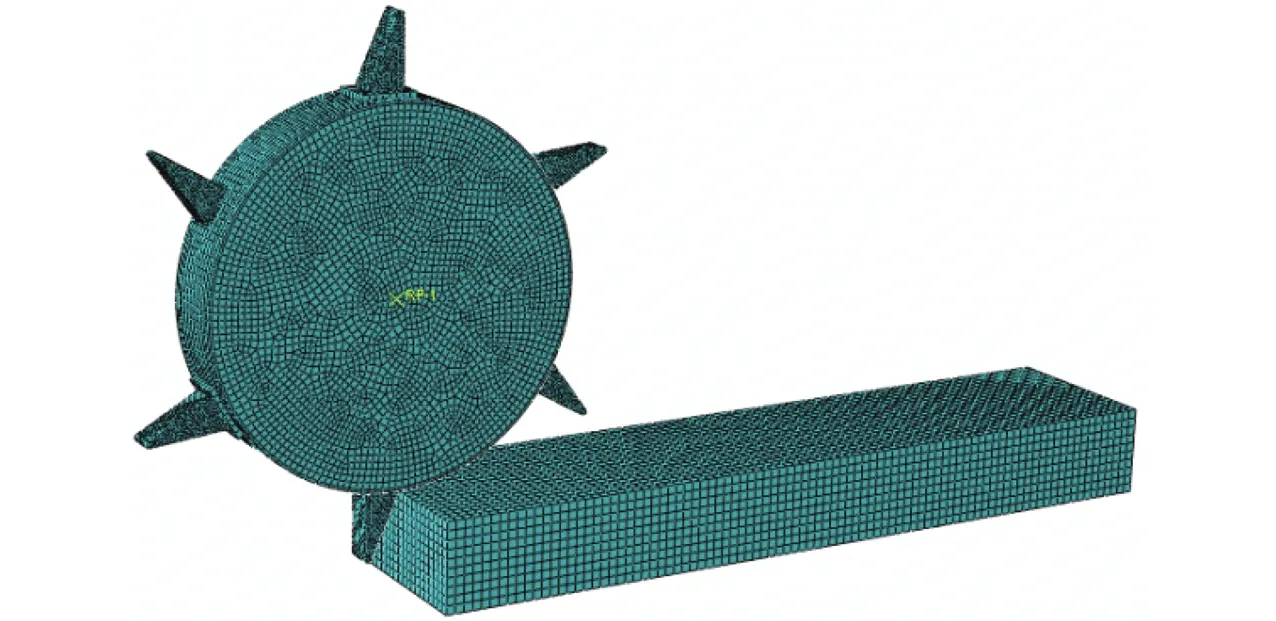

为了分析成穴性能,基于Abaqus软件构建穴施机构动力学模型,分析成穴器受力情况和入土效果[13]。将穴施排肥器三维模型导入Abaqus软件,土壤模型使用900 mm×200 mm×100 mm长方体模拟,成穴器底面与土壤间隔5 mm作为余量,保证底面不与土壤接触;成穴器材料为40Cr,穴施排肥器前后端盖为PC通用材料,土壤密度2.68 g/cm3,土壤膨胀角由弹塑性法标定,Drucker Prager硬化类型为压缩,土壤模型参数[14]设置如表1所示。穴施排肥器运动设置沿X轴负方向以2 m/s移动,并产生绕Z轴沿顺时针方向的转动。在穴施排肥器中心建立与穴施排肥器几何模型耦合的参考点,对其施加X轴负向速度模拟拖动效果,并释放Z轴旋转自由度。土壤沿Z轴两侧平面设置对称约束,沿X轴两侧平面设置全自由度约束。穴施排肥器和土壤都采用八结点线性六面体减缩积分单元C3D8R,对土壤进行沙漏能增强和网格加密,划分后的装配体网格如图10所示,共包含517 237个单元,649 102个结点,其中土壤含有281 250个网格单元。采用Abaqus动力显式分析步模拟大位移问题。

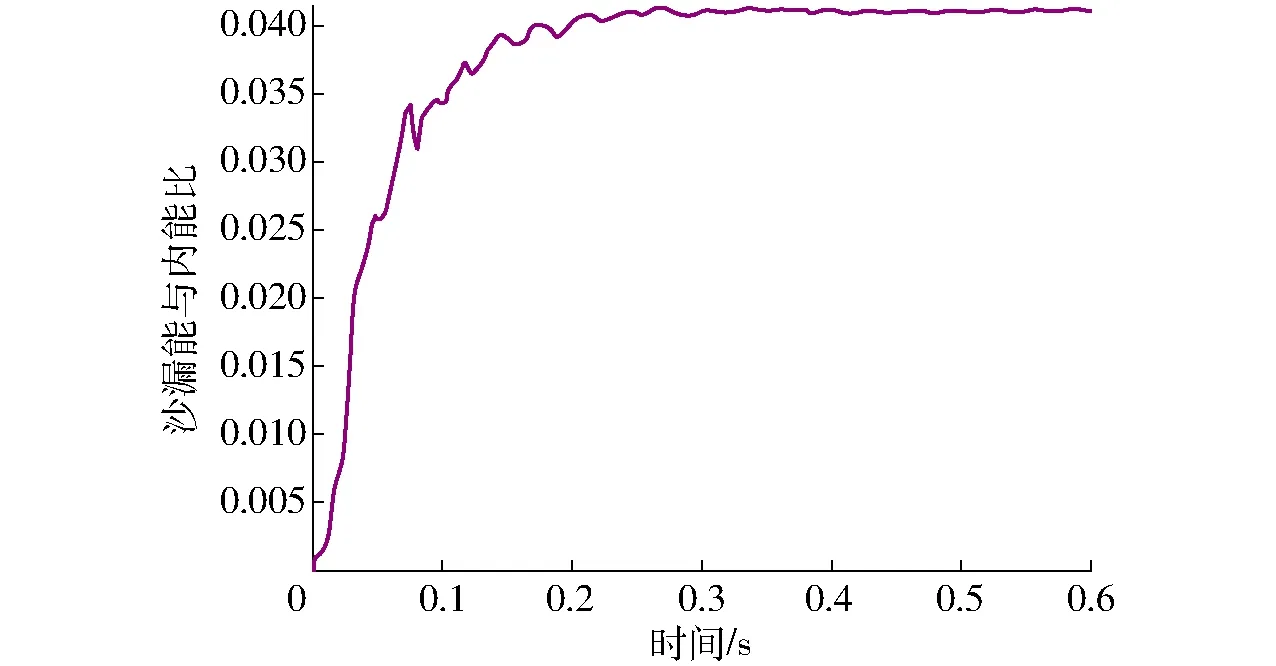

为了提高运算速度,在分析步中对动力学模型进行局部质量放大,该模型主要研究对象为土壤成穴情况和成穴器受力情况,因此对穴施排肥器滚轮网格进行放大,采用固定稳定增量时间方法,将稳定增量时间放大为3×10-5s。在Abaqus显式分析中,前期设置了网格沙漏能控制单元,为了评估该控制是否得到了理想的响应,提出沙漏能(ALLAE)与内能(ALLIE)比值判断法,图11是能量比值仿真结果,当仿真结果小于0.05时,说明沙漏能控制良好,仿真结果可以使用。由图11可知,仿真结果均在0.05以内,且逐渐趋于稳定。

表1 土壤参数Tab.1 Soil parameters

图10 穴施排肥器-土壤装配体网格Fig.10 Hole applicator-soil finite element model

图11 沙漏能内能比变化曲线Fig.11 Change curve of ratio of hourglass energy and internal energy

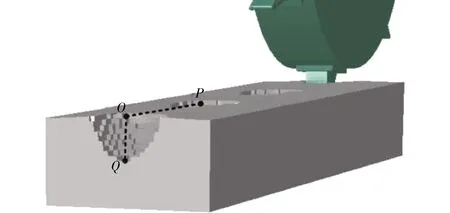

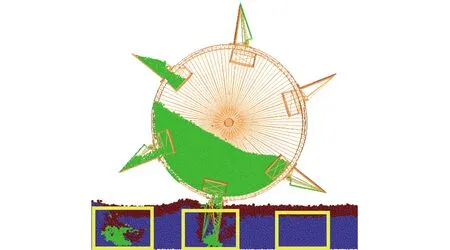

在仿真时间内,穴施排肥器在模型土壤上成穴3个,成穴效果如图12所示。

图12 穴施排肥器成穴效果图Fig.12 Effect diagram of hole forming of hole fertilizer applicator

由图12可以看出,成穴器均可完成成穴过程,在后处理中对扎穴后的土壤切割,如图13所示,Q点为仿真穴坑最低点;O点为Q点竖直方向与土壤平面的交点;P点为相邻穴坑最低点竖直方向与土壤平面交点。经过测量3个穴坑的OQ长度平均值为85 mm,OP长度平均值为210 mm。

图13 穴施排肥器成穴剖视图Fig.13 Hole forming section of hole fertilizer applicator

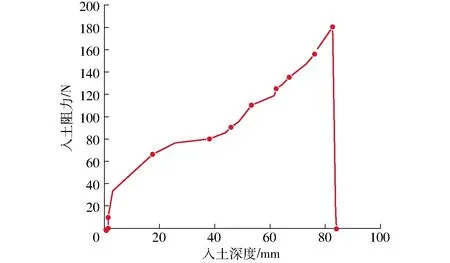

在Abaqus后处理中提取扁嘴型成穴器底面受力,以穴施机扎出的第1个穴坑为例,扎穴阻力如图14所示。

图14 扎穴阻力变化曲线Fig.14 Change curve of resistance of acupoint

由图14可知,阻力最大为162.4 N。0.05 s左右成穴器开始接触土壤;在0.12 s成穴器顶点达到最低位置,成穴器在此时达到入土阻力最大值;在0.2 s之后的短时间内依然持续对土壤产生渐增的压力;约0.22 s成穴器离开土壤,完全脱离地面后阻力为0。

为明确入土阻力,以成穴器研究为对象,采用位移传感器和压力传感器等设备,试验测量成穴器扎土深度与压力关系,采集现场如图15所示。

图15 入土阻力采集现场图Fig.15 Ground resistance collection site map

图16 入土阻力与入土深度关系曲线Fig.16 Relationship curve between soil resistance and soil depth

研究表明[15],土壤在0~100 mm段可视为弹性变形阶段,成穴器在土壤中入土阻力如图16所示,由于成穴器顶端横截面积小,末端横截面积大,所受的土壤阻力线性增大。入土阻力曲线上升,当到达指定的扎穴深度时,受力最大,并到达峰值后受力极速下降。根据本次入土阻力试验并结合成穴器入土动力学仿真可以判断,入土阻力小于200 N,考虑计算分析误差及穴施机在不同环境下保持稳定工作,液压机构按照1.5倍入土阻力进行计算,根据公式(11)求解得出P=2.6 MPa,因此选定液压系统的最大载荷为10 MPa,确保穴施排肥器能顺利完成扎入工作。

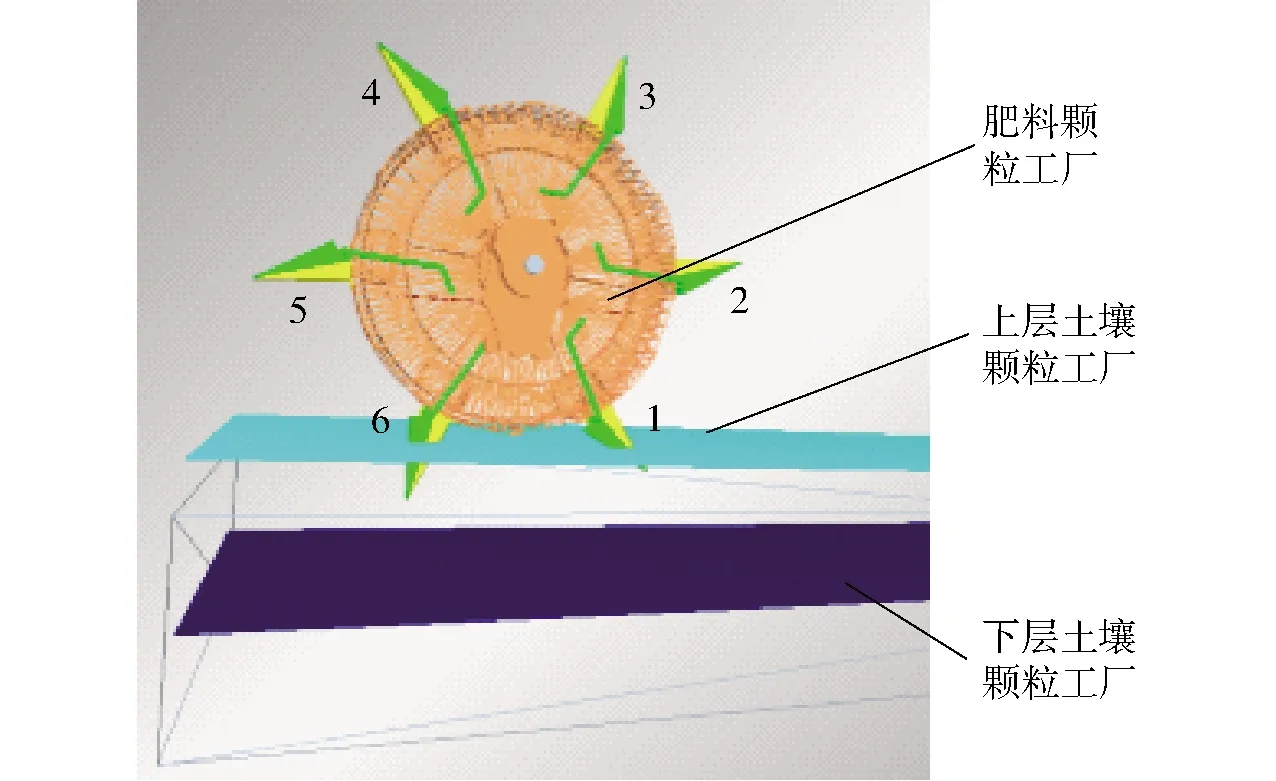

3.2 排肥性能分析

为了探究穴施排肥器的排肥性能,应用EDEM软件对滚轮式穴施排肥器工作部件与土壤接触的肥料的运动过程进行模拟分析[16]。构建的几何模型及颗粒工厂如图17所示,涉及的参数[17-19]如表2所示。仿真时,选择Hertz-Mindin(no slip) 接触模型作为肥料颗粒与颗粒、颗粒与几何体的接触模型。在排肥器与肥箱结合处创建虚拟种子工厂,肥料颗粒生成模块定义为Virtual,肥料颗粒在重力作用下落下。仿真时,添加上层土壤27 000粒,下层土壤110 000粒,运动时间为8 s(其中前0.2 s为落粒子时间,0.4 s时静置粒子并生成bond键,1 s时滚轮式成穴器开始运动)。在穴施排肥器模型中添加肥料数量30 000粒,并分别设置作业速度1、1.5、2 m/s进行穴施肥作业。

图17 几何模型及颗粒工厂Fig.17 Geometric model and particle factory

表2 仿真模型材料接触参数Tab.2 Simulation model material contact parameters

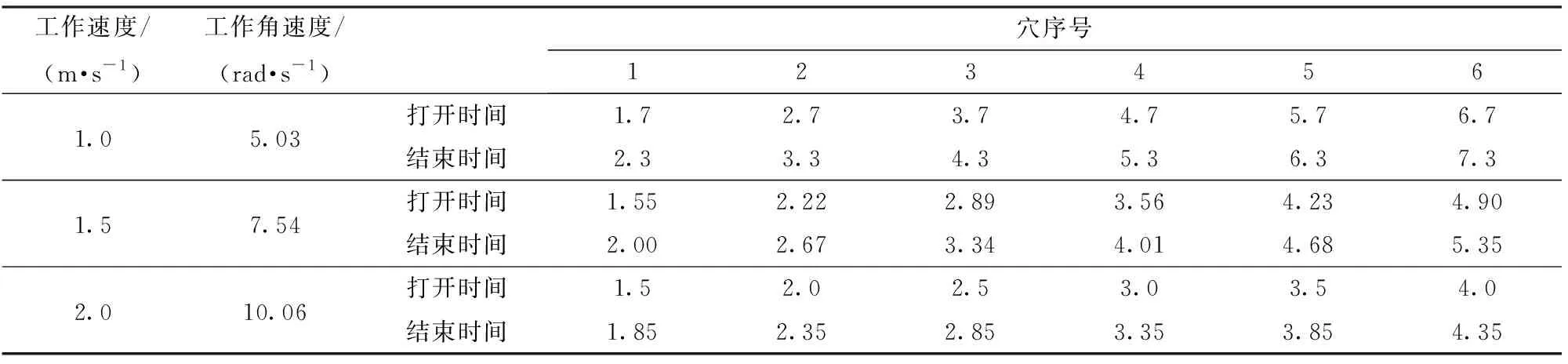

不同作业速度下,成穴器旋转端工作时间仿真结果如表3所示,其时间间隙均规律增长。由图18可得:在不同作业速度下,成穴器运动的时间线性变化。直线的斜率是成穴器的运动频率,直接反映穴施机作业效率。成穴器的运动频率与整机工作速度相关,当作业速度为1.5 m/s时,其斜率接近作业速度1 m/s时的斜率,但作业速度2 m/s时,其斜率明显小于1.5 m/s。

表3 旋转端成穴器工作时间Tab.3 Working time of rotating end hole generator s

图18 不同速度时成穴器运动时间Fig.18 Movement time of acupoint generator at different speeds

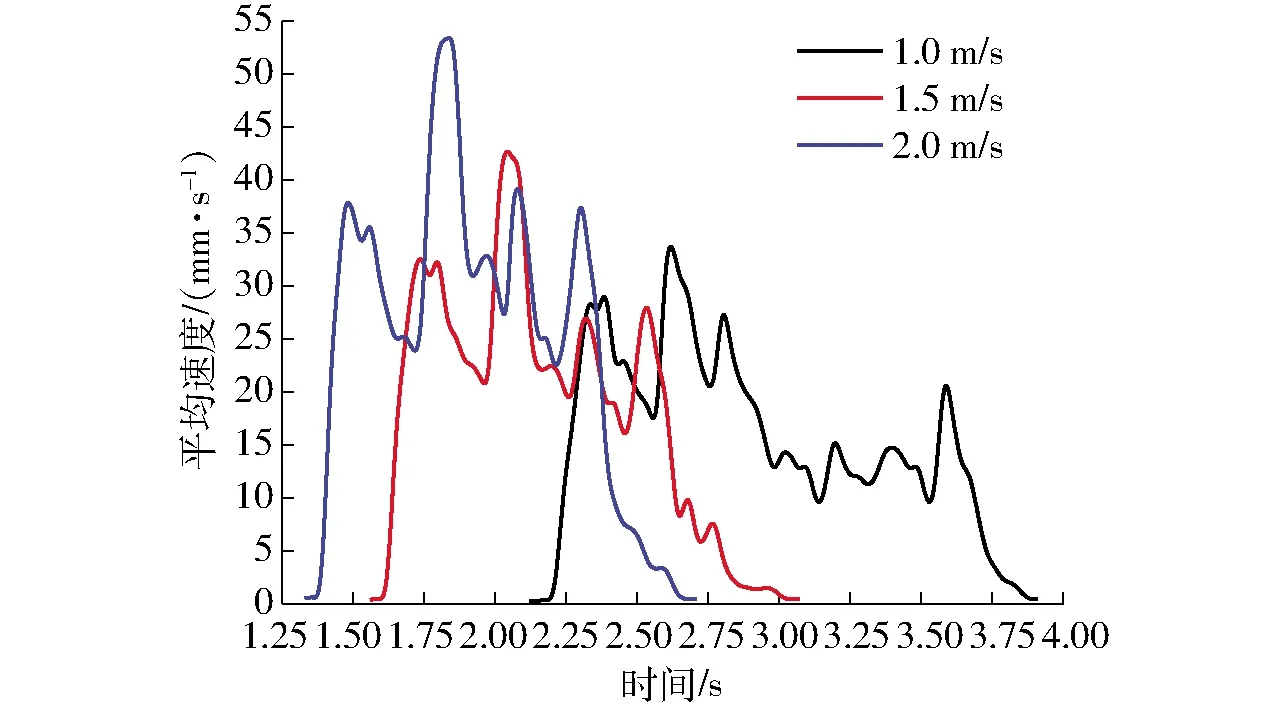

设成穴器完成一穴的施肥时间为T,图19为一穴作业效果图。为了研究不同作业速度下滚轮式穴施排肥器抛土特性,建立速度监测单元测量同一穴不同工况下粒子平均速度,如图20所示,当作业速度为2 m/s时,粒子平均速度可达55 mm/s,且监测单元粒子平均速度随作业速度的增大而增大。通过建立质量监测单元[20-21]测量扎穴口堆积土壤的质量,结果如图21所示,根据测量结果,不同作业速度下,由于前两穴穴施排肥器刚开始运动,抛出土壤质量未呈现规律,从第3穴到第6穴,抛出土壤质量呈现明显的变化规律,速度越低,堆积的土壤质量越小,作业速度1 m/s时,抛土质量最低仅142 g。通过监测扰动土壤的平均速度及扎穴口土壤质量,可以判断速度越小,对土壤扰动也越小。

图19 穴施作业效果图Fig.19 Effect drawings of cave construction

图20 扰动土壤平均速度变化曲线Fig.20 Average velocity changing curves of disturbed soil

图21 土壤质量变化曲线Fig.21 Soil qualitychanging curves

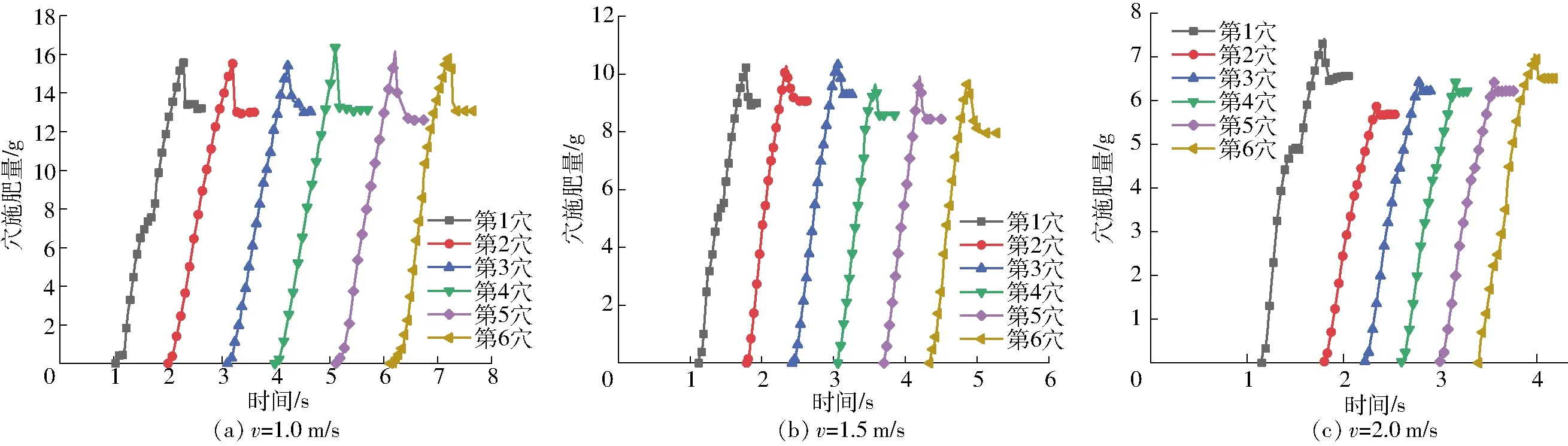

图22 穴施量测定示意图Fig.22 Cave application collection

图22通过离散元后处理模块建立质量监测单元测算出每穴的肥料质量,图23为不同作业速度下的施肥量。不同作业速度下,前一穴获得穴施肥量的时间与后一穴获得穴施肥量时间重叠,这是由于建立的单元是相互独立的个体,穴施排肥器工作时,滚动前进,不同的成穴器的工作是互不干扰的。通过3组数据对比可以看出,以1 m/s作业时穴施肥量稳定在13 g,最大穴施肥量为13.2 g,最小穴施量为12.6 g,变异系数为5.5%,符合设计要求;1.5 m/s时穴施肥量稳定在9 g,最大穴施肥量为9.2 g,最小穴施肥量为7.9 g,变异系数为1.6%,符合设计要求;2 m/s作业时穴施肥量最大值与最小值波动较大,且穴施肥量不满足7~12 g,不符合设计要求。

图23 不同速度时穴施肥量变化曲线Fig.23 Variation curves of hole application rate at different speeds

4 田间试验

2020年1月15日在安徽农业大学机电工程园和安徽农业大学农萃园分别开展排肥量试验和田间模拟试验。由于该季节没有玉米,按照农艺要求,采用模拟玉米植株开展试验,玉米行距600 mm,株距200 mm,每行20株玉米;试验采用含硫加钾控缓释尿素。试验时参照GB/T 20346.2—2006《施肥机械 试验方法 第2部分:行间施肥机》、NY/T 1003—2006《施肥机械质量评价技术规范》方法开展。

4.1 排肥量试验

试验时,将施肥机处于静止状态,驱动轮置于驱动装置上,用实际作业速度驱动施肥机,使施肥机按没有打滑情况下的理论前进速度运转,建立外廓尺寸为500 mm×500 mm、最小深度为150 mm的肥料收集器。试验时,穴施机以1.5 m/s作业速度工作,称取肥料收集器中肥料,每次试验测定5次,持续时间为30 s,试验进行5组,结果如表4所示。

表4 排肥量试验测定结果Tab.4 Test results of fertilizer discharge

根据试验结果,平均穴施肥量为

(12)

式中Di——单次平均穴施肥量,g

穴施肥量偏差为

(13)

式中Dmax——单次平均穴施肥量最大值,g

Dmin——单次平均穴施肥量最小值,g

经计算ε=11.2%。

施肥均匀性变异系数为

(14)

式中S——标准差,g

经计算Z=4.17%。

根据上述试验方法,在以1.5 m/s的作业速度工作时,平均穴施肥量9.01 g,平均值偏差为11.2%,施肥均匀性变异系数为4.17%。与离散元仿真最大穴施肥量相对误差为2.1%,最小穴施肥量相对误差为12.3%。参照农艺要求,试验结果与离散元仿真结果相结合,在保证机具作业可靠性的前提下,为提高机具的作业效率,通过数值模拟仿真和试验可以确定,作业速度为1.5 m/s时,满足玉米中期追肥作业要求。

4.2 施肥深度合格率测定

按照农艺要求,玉米施肥深度需达到8 cm,即当施肥深度大于等于8 cm时,施肥深度合格,反之即为不合格。因此施肥深度合格率可定义为取样施肥深度合格株数与取样玉米株数的百分比。在进行田间试验时,需要对其施肥深度进行测定,用1.5 m/s的作业速度进行施肥深度合格率试验,在图24中B侧往返作业3次,分别测其施肥深度,并记录其实际合格施肥深度的株数,每次测试完成后,试验人员需加土踩实扎穴施肥处。施肥深度合格率为

图24 田间试验照片Fig.24 Field trial photos

(15)

式中K——施肥深度合格率,%

KH——实际合格株数

KQ——取样玉米株数,为120

根据上述试验方法,以1.5 m/s的作业速度实际作业时,施肥深度合格率为92%,施肥深度变异系数为 6.57%。

5 结论

(1)设计了一种滚轮式穴施排肥器,阐述了其结构组成和工作原理,确定了滚轮式穴施排肥器关键结构参数。基于Abaqus建立了滚轮式穴施排肥器动力学模型,利用有限元法分析成穴器扎穴阻力,选定液压系统最大载荷为10 MPa;利用离散元法分析不同速度下的抛土特性,分析得出,成穴器对土壤的扰动随前进速度的增大而增大;通过穴施肥量分析,确定1.5 m/s作业速度符合要求,最大穴施肥量9.2 g,最小穴施肥量7.9 g,变异系数为1.6%。

(2)试验结果表明:当滚轮式穴施排肥器以速度1.5 m/s作业时,平均穴施肥量9.01 g,穴施肥量偏差为11.2%,施肥均匀性变异系数为4.17%。与离散元仿真最大穴施量的相对误差为2.1%,最小穴施量相对误差为12.3%,误差在13%以内。实际作业时,施肥深度合格率92%,施肥深度变异系数6.57%,满足玉米中期追肥作业要求。