纵扭超声铣磨氧化锆陶瓷的进给方向磨削力及实验研究

2020-11-23李柏林林佳杰

李柏林,魏 昕,林佳杰

(广东工业大学机电工程学院,广东 广州 510006)

1 引言

国内外学者对解决工程陶瓷难加工的问题做了大量的研究工作,研究表明,工程陶瓷因其独特的分子结构,多种分子形态共存而具有耐高温高压、高强度硬度等优良的物理机械特性,使其被广泛的应用于航空航天、精密制造、医疗器械等各个领域[1],由于其优良的性能,脆性大,难以进行机械加工,而超声铣磨加工发出超声频振动,能对工件表面进行轰击,进而有利于硬脆材料的去除,在硬脆材料的成型加工上存在一定的优势。

磨削力是磨削加工过程中的重要物理指标,表征磨削状态的重要参数,磨削力的大小对材料表面裂纹的成核扩展,亚表面/表面的损伤深度,刀具的寿命等方面直接相关,并且在一维超声纵振的基础上加入扭向振动,使得磨粒与工件表面的接触发生改变,磨削力也随之发生改变,各国学者研究发现二维超声椭圆复合振动加工在改善磨削系统动态特性及工件表面质量等方面比单向超声振动磨削加工更有优势[2,3],文献[4-5]通过二维超声振动加工技术对加工时的磨削力进行探究,且取得一定的成果,而关于纵扭超声铣磨加工中侧面磨粒的磨削力的研究还较少,因此根据纵扭超声铣磨的形式,以侧面磨粒为研究对象,探究侧面磨粒上的进给方向的磨削力。通过纵扭超声铣磨氧化锆在不同工艺参数下的变化情况进行实验,对纵扭超声磨削机理的研究有着积极的意义。

2 磨削力建模分析

2.1 运动模型分析

由超声电源激励产生的纵向和扭向的超声振动,纵扭超声复合振动同时作用于铣磨刀具上,相当于在XY 平面上对磨粒施加磨深方向和磨削方向(刀具旋转方向)的超声振动。在刀具进行加工的过程中,刀具在旋转的同时存在三个主要的运动,刀具的旋转主运动、纵扭的超声振动以及进给运动,如图1 所示。

图1 纵扭铣磨加工模型示意图Fig.1 Schematic Diagram of Longitudinal Torsion Milling

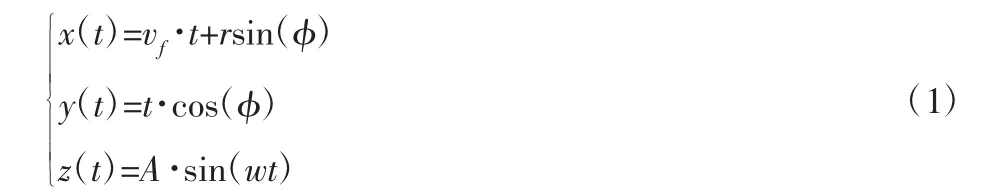

由于进给速度远小于其他两个运动产生的速度,因此结合运动的合成叠加原理,在三维空间内刀具受到沿轴向和径向的超声振动作用下的简谐运动轨迹为:

式中:f—纵扭复合超声振动频率(kHz);r—刀具半径(mm);vf—进给速度(mm/s);A—纵扭复合超声振动中的纵向振动的振幅(mm);φ—刀具的实际转角(rad),其公式如下:

式中:n—主轴转速(r/min);B—纵扭复合超声振动中扭转振动的振幅(rad);φ—纵向振动和扭转振动之间的相位差(rad)。

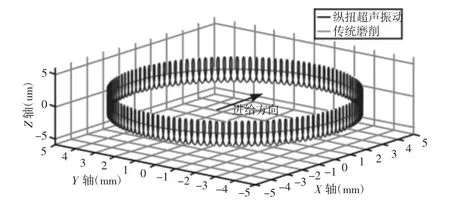

由上两式可知,通过Matlab 软件进行仿真,如图2 所示。可以看出,在纵扭加工的过程中,铣磨头上的单颗磨粒的运动轨迹:

图2 纵扭振动运动轨迹Fig.2 Longitudinal Torsional Vibration Trajectory

图3 单轴向振动运动轨迹Fig.3 Uniaxial Vibration Trajectory

从图2 可以看出,相对于刀具的侧面磨粒来说,纵扭超声复合铣磨加工相对于单一轴向超声振动旋转铣磨,如图3 所示。附加的切向振动减小了刀具实际工作角度的剧烈变化,可以增加刀具的耐用度。由于增加了切向辅助振动,因此在前刀面与切削面之间将产生冲击动压润滑,将更有利于润滑液的进入和减少对刀具的冲击[6],通过分析,铣磨头在进行轴向振动超声加工时,相邻磨粒在工件上的轨迹会相互干涉,轨迹之间形成交错的小网格而这些网格是还没被去除的材料,随着加工的继续,网格被划分得越来越小,直至最终被去除,因此形成的形成更加细小的切屑。

2.2 磨削力建模

2.2.1 参数定义与假设

假设磨粒形状都为圆锥形,均匀分布在铣磨头上,在加工时,铣磨深度远大于磨粒突出铣磨头的高度;在铣磨深度足够时,铣磨头上只有1/2 的侧面磨粒参与加工,且始终与工件接触,当铣磨头旋转一周时,只有一半的有效作用阶段,侧面磨粒是否参加磨削加工与磨削深度、超声振幅以及磨粒粒度之间有直接关系[8],如图4 所示。

图4 单颗侧面磨粒的受力分析Fig.4 Force Analysis of Single Side Abrasive Particles

当材料脆性去除时,作用于磨粒上的切削变形力为:

式中:dFp—单位磨削力;φ—切削方向与x 轴的夹角;dA—磨粒与工件的接触面积而磨粒与工件的接触面积dA 表为:

把式(4)代入式(3)得切削变形力为:

由压痕断裂力学理论可得载荷与侧面磨粒切入深度的关系:

式中:ζ 与压痕形状相关的系数,对维氏压头ζ=2;Hv—材料的硬度。根据铣磨头切入深度可以得出的最大切入深度的关以及切入深度与进给速度的关系,最后把上边的式子都代入切削力公式得:

2.2.2 有效磨粒数

在磨削过程中,切削深度影响着侧面有效磨粒数量。当切深逐渐増大时,侧面参与磨削的有效磨粒也逐渐增多,通过分析可得出有效磨粒数等于切削刃密度与砂轮与工件接触面积的乘积,其表达式为:

式中:ρ—切削刃密度;S′—砂轮与工件接触面积。

假设侧面磨粒以矩阵形式均匀分布在铣磨头侧面以及结合之前磨粒形状和尺寸的假设,则砂轮与工件接触的面积可以表达为:

式中:He—磨粒突出高度;y—干涉距离;R—铣磨头半径,最后得出有效磨粒数表达式为:

式中:ρ—金刚石密度取值为3.25*10-3g/cm3;Ca—金刚石磨粒的浓度。

假设纵扭超声的磨粒轨迹,如图2 所示。在超声振动与横向裂纹的共同作用下两颗沿轴向分布的磨粒临界干涉距离为y,运动轨迹与x 轴之间的夹角为β,两条轨迹之间的垂直距离2CL,A 为纵向振幅,B 为扭向振幅,并且假设轨迹上部为菱形,如图5 所示。

图5 侧面磨粒分布示意图Fig.5 Schmatic Diagram of Dide Abrasive Grain Distribution

结合对脆性材料在磨粒作用下脆性断裂去除机理分析,脆性材料的断裂去除,主要通过横向裂纹的产生和扩展完成的,结合现有的研究,横向裂纹的长度CL可描述为:

式中:Kic—工件材料的断裂初性;E—工件材料的弹性模量;Hv—工件的维氏硬度;v—工件材料的泊松比;Fr—在磨削过程中磨粒对工件的冲击力;C2—与材料和压头无关的无量纲系数;C2=0.226,最后的 y 的表达式为:

式中:n—转速;Δt—振动一个周期所用的时间。

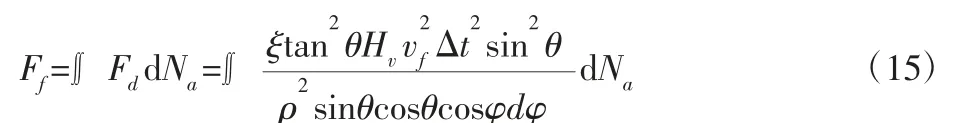

由于每个有效侧面磨粒进给方向的磨削力大小,时刻都在改变,而与进给方向磨削力同时产生的切向力则是开始段于结束端相互抵消,因此进给方向的磨削力可以通过对有效磨粒数进行积分的方式来计算,得出结合进给速度、磨削深度的进给方向磨削力的表达式:

3 测力实验

3.1 实验设计与准备

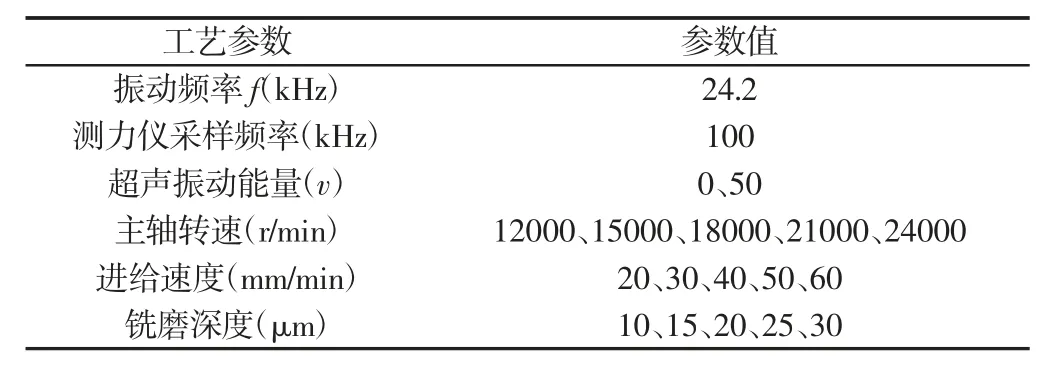

实验设备采用外加自主研发的纵扭超声振动系统的加工机床,在实验的过程中对超声铣磨加工氧化锆陶瓷进行磨削力的动态测量[9],测力系统,如图6 所示。加工现场,如图7 所示。单因素测量实验中重要工艺参数取值,如表1 所示。

对每组磨削参数下的磨削力进行五次测试,取其平均值作为该组磨削参数下的平均磨削力大小。

图6 测力系统Fig.6 System of Force Measuring

图7 实验现场加工图Fig.7 Picture of Experimental Scene Processing

表1 磨削力测量试验参数取值Tab.1 Grinding Force Measurement Test Parameter Value

4 实验结果与分析

4.1 主轴转速对进给方向磨削力的影响规律

根据实验现场高速数控机床加工氧化锆陶瓷合理的主轴转速值,得到在纵扭加工和普通铣磨的进给方向磨削力的变化趋势,如图8 所示。从图上可以看出,仿真上述公式得出来的趋势大致与实际测量出来的进给方向磨削力相同,进给方向磨削力会随着主轴转速的增加而减少,而在后期主轴转速比较大,磨削力的减少趋于平缓。根据前面纵扭运动轨迹的分析,主轴转速的提高会减少主轴转一圈时的有效振动次数,使得磨粒在单位时间内进给量减少,进给量的减少使得单磨粒的去除体积减少,导致磨削力的降低,当主轴转速增加一定后,单颗磨粒在单位时间内去除的体积已经非常少了,此时再增加主轴转速,单磨粒去除的体积会减少不明显,而且磨粒铣磨次数的增加使得多数磨粒切削路径会与之前的沟痕重复,后续仅仅是对已加工表面进行滑擦,挤压等,因此磨削力会趋于一个稳定值而不增加。

图8 主轴转速对磨削力的影响Fig.8 Influence of Spindle Speed on Grinding Force

4.2 进给速度对进给方向磨削力的影响规律

进给速度的大小也是影响磨削力的重要因素之一,两种加工方式,以及上述公式仿真的进给方向磨削力的变化情况,如图9 所示。

图9 进给速度对磨削力的影响Fig.9 Effect of Feed Rate on Grinding Force

从图9 可以看出:磨削力随着进给速度的增加而增加,由于纵扭超声振动使得侧面磨粒的运动轨迹增加,当进给速度增加时,相当于侧面磨粒的吃刀量也随着增加,侧面磨粒的在单位时间里去除的体积也增加,受到的阻力变大而且,进给速度的增加,使得侧面磨粒的磨损增大,刀刃锋利度大大减少,刀具钝化现象加剧,也使得进给磨削力增大。

4.3 铣磨深度对进给方向磨削力的影响规律

磨削深度与材料去除形式及加工效率有关,改变磨削深度取值,得到磨削力变化规律,如图10 所示。图10 可以看出,随着磨削深度的增加,进给方向磨削力也快速增加,当磨削深度很小时,磨粒切入材料深度较小,刀具受到的阻力也较小,此时磨削力很小,随着磨削深度的增大,使得参加磨削的有效磨粒数增多,磨粒逐渐增加切深,切削材料相对体积增多,接触弧长增大,切屑对磨粒切削刃的摩擦增大,工件对刀具的抗力也增加,磨削力将会增大,此时材料的破碎去除以脆性去除为主,当磨削深度过大时,超声振动作用增强,使得材料表面应力增加,根据脆性材料断裂力学理论,周期性变化的应力使得材料的表面裂纹快速扩展,随着加工的进行,磨屑以块状形式被去除,进而磨削力会略为下降,但是加工表面质量也下降。

图10 铣磨深度对磨削力的影响Fig.10 Effect of Milling Depth on Grinding Force

5 总结

(1)通过对纵扭复合超声加工过程中的单颗磨粒的运动轨迹建模分析,在纵振的基础上,加入扭振,使得磨粒的切削弧长变长,在单位时间内工件表面上划分的网格增多,使得材料更快被去除,提高了材料的去除率;并且由于网格划分的更加细小,同时也提高工件的表面质量。

(2)通过测量磨削力实验,验证了侧面磨削力模型是基本正确的,但是由于假设的条件与实际加工情况不大相同造成误差,需要添加修正系数进行完善

(3)由测力实验得出:在三个主要工艺参数变化的单因素实验中,纵扭复合超声振动加工的磨削力都要小于普通铣磨加工,并且其磨削力的变化趋势在大致相同,突显出纵扭声加工的在难加工硬脆材料领域的独特的优势。