自动化食品包装机械的控制系统优化设计

2020-11-23王圣斌

王圣斌

(1.安徽文达信息工程学院机械与汽车工程学院,安徽 合肥 231201;2.合肥工业大学,安徽 合肥 230009)

1 引言

随着市场经济的快速发展,食品业作为提供人们生活中各种餐饮食品的特殊行业,在日趋激烈的市场竞争中面临着新的挑战[1]。人们在选购食品时不仅考虑食品的质量,同时食品美观的外包装也是吸引消费者消费的重要影响因素之一[2]。目前,各大食品企业为了能够吸引更多的消费者,不断改善食品外包装设计,对包装技术和包装设备进行改进创新。自动化食品包装机械能够实现食品充填、封口等包装环节,节省人工搬运,提高食品包装生产效率。随着人们生活质量的不断提高,对食品需求量越来越大,在食品的质量和外包装的要求上也越来越高。食品生产加工企业为了满足人们对包装精美、品质安全食品的需求,在传统包装机的基础上进行设备更新。为此,相关研究人员进行了很多研究。也提出了一些较好的方法。

文献[3]提出分析包装自动生产线中的单体包装机软件系统,优化自动化包装机械。该方法将多种类的包装机根据等效理论,对包装机进行抽象化处理,构建统一包装模型。根据构建的简化模型进行模块化优化。合理安排各模块之间的调度,实现单体包装机的控制优化。该方法有效降低了包装机的成本,提高包装机工作效率,但该方法存在系统控制效果不佳问题。文献[4]提出基于STM32 和PLC 的枕式包装机控制系统设计。该系统通过分析系统各机构工作原理,确定整体设计方案。结合STM32 和PLC 双控制器构建枕式包装机控制系统,引入模糊PID 控制算法、电子凸轮控制技术等算法等,完成控制系统的设计。该系统能够提高固体包装物品的包装效率,但自动化性能欠佳。基于上述问题的存在,提出自动化食品包装机械的控制系统优化设计。通过对自动化食品包装机的控制系统优化设计,在自动控制设备上完成制袋成型、物料填充、封合剪切等一系列包装工序。实验结果表明:这里系统可有效提高食品包装机的生产效率,提高包装机的自动化性能。

2 食品包装机械系统存在问题

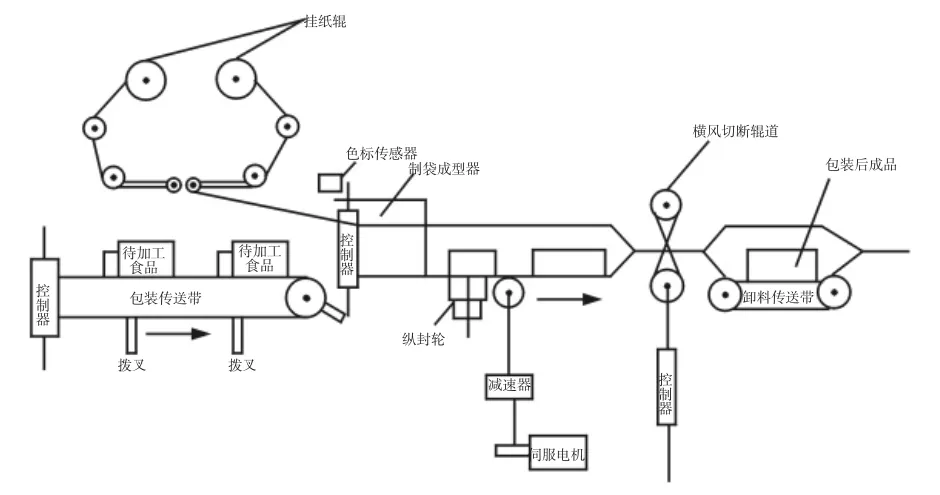

当前自动化食品包装机械包装工作原理,如图1 所示。图1中,在包装传送带之前一个安装系统控制器,保证在进行食品包装之前包装机械的参数得到控制,在包装成型之前保证系统的稳定。横封刀轴、送膜轴和送料轴均通过设置的控制器进行控制,当横封刀轴每运行一次的距离是一个包装袋的长度,同时送料轴输送一个需要包装的产品,此时在控制器的作用下,三者保持一致运动,保证产品包装的完好。控制器对系统的运动控制要求横封刀轴在封膜时与塑料膜保持一致,保证不会出现偏差[5]。但是,这种逻辑设计属于线性设计,智能化程度较低,一旦出现一个部件损坏,将造成较大的后果。

图1 自动化食品包装机械包装工作原理图Fig.1 Schematic Diagram of Mechanical Packaging for Automated Food Packaging

3 自动化食品包装机械控制系统总体结构设计

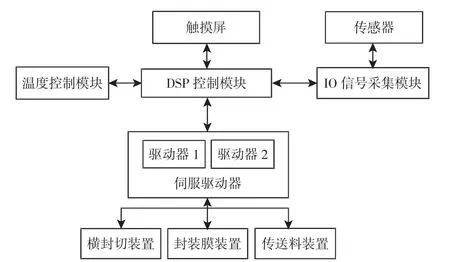

自动化食品包装机械控制系统主要是由三伺服枕式包装机、传送料装置、封装膜装置、横封切装置等组成,其总体结构,如图2 所示。

图2 控制系统总体结构简图Fig.2 General Structure Diagram of Control System

封装膜装置中设有卷膜辊、导向辊、驱动辊等。其中在导向辊处安装色标传感器或打标机,根据包装工艺需求可同时安装。通过导向辊与驱动棍连续换向和压紧手柄的压合操作,包装薄膜完成色标的追踪和打印,封装膜装置在工作过程中不会发生薄膜堆积或粘结拉扯现象[6]。

传送料装置中送料轴伺服电机直接驱动传动链轮,伺服电机输出速度值在正常运转过程处于恒定状态。

横封切装置主要负责对前进物料的横向封装和横切作业,在色标点或定长处连续对包装筒袋切割作业,完成独立的包装成品[7]。

3.1 硬件架构设计

系统的硬件架构自动化控制模式利用DSP[8]作为触摸屏与伺服系统之间的连接桥梁,通过触摸屏与伺服系统的紧密配合,实现自动化运行。控制系统硬件架构图,如图3 所示。

图3 控制系统硬件架构图Fig.3 Control System Hardware Architecture Diagram

控制系统硬件架构主要包括触摸屏、DSP、输入输出模块、温度控制模块和伺服驱动系统。

3.1.1 触摸屏控制器设计

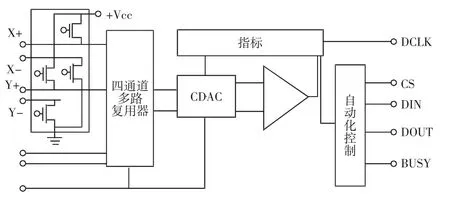

触摸屏控制器ADS7843 是由多路低导通电阻模拟开关组成,通过电路网络测量供电,经过A/D 转换器和异步串行数据进行输入与输出。ADS7843 根据微控制器发来不同命令,对相应的模拟开关进行导通,同时向触摸屏电极提供电压,再将相应电极上的触点坐标位置所对应的电压模拟量引入A/D 转换器[9]。

触摸屏控制器ADS7843 内部结构图,如图4 所示。

图4 触摸屏控制器ADS7843 内部结构Fig.4 Internal Structure of Touch Screen Controller ADS7843

在控制系统中,触摸屏不仅起到展示的作用,同时还有效保障整个系统的稳定运行。在现场工作中,操作人员通过触摸屏输入控制指令进行操纵运行,并能实时监测现场的运行情况。

控制系统中上位机选用EVIEW MT6500T 系列触摸屏,可进行多个串口通信,且扩展存储器可以支持2GB 的SD 卡和u 盘,其具有520Hz 的32 位ⅪSC 超快处理速度。如果CS 处于低电平时,输入数据在时钟的上升沿将串行数据锁存,当CS 为高电平时DOUT 呈高阻态,可以适应复杂多变的工作环境,有效保障设备安全稳定的运行。该款触摸屏的设计具有操作简单、可靠性强、成本低等特点,可以满足满足食品包装机的功能要求,提高了包装机的生产效率。

3.1.2 核心DSP 控制模块的选取

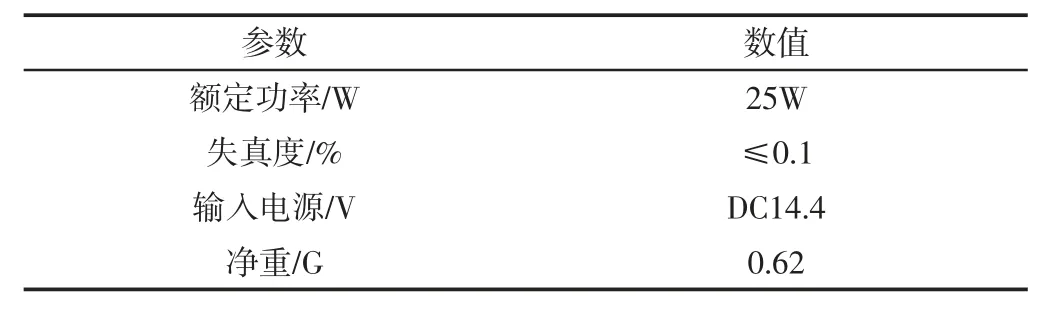

系统选择DA260 作为DSP 控制模块功率放大器,其实物图,如图5 所示。

图5 DA260 DSP 控制模块功率放大器Fig.5 DA260 DSP Control Module Power Amplifier

DA260 功率放大器具有31 段专业级EQ 均衡、4 声道高保真功效、双核数字信号处理器、智能保护、专业对插。其产品参数,如表1 所示。

表1 产品参数Tab.1 Product Parameters

3.1.3 伺服驱动器设计

这里控制系统选择130ST-M07725 型号伺服驱动器作为核心控制器件,控制系统操作速度的作用,设计逻辑结构,如图6 所示。

图6 伺服驱动器结构Fig.6 Servo Driver Structure

在伺服驱动器结构设计中,控制核心采用数字信号处理器负责控制算法,实现数字化、网络化和智能化的系统管理。在伺服驱动器速度闭环中,电机转子可以对实时速度进行测量,及时改善速度环的转速控制动静态特性,确保速度运行精度。功率驱动单元通过三相全桥整流电路对输入的三相电或市电进行整流,得到相应直流电,经过整流好三相电或市电,通过三相正弦PWM电压型逆变器变频,驱动三相永磁式同步交流伺服电机。

4 模糊PID 算法

在控制系统中,最常用的控制算法为模糊PID 控制[10],其控制操作简单,易于控制。它的工作原理是将输入信号进行模糊化处理,将其处理后的信号与食品包装机械中的控制模糊规则进行匹配,若其匹配成功可以获取控制参数值。该算法通过制定的模糊控制规则并对其参数进行在线整定,实现模糊PID 参数的最优调整。其工作原理,如图7 所示。

图7 模糊PID 控制工作原理Fig.7 Fuzzy PID Control Principle

图中:r(t)—输入;y(t)—输出;e(t)—输入与输出之间的偏差,则存在:

控制器的输出是由偏差值通过比例、积分、微分线性组合而成[11-12],即:

式中:kp—比例系数;Tt—积分时间系数;TD—微分时间系数。

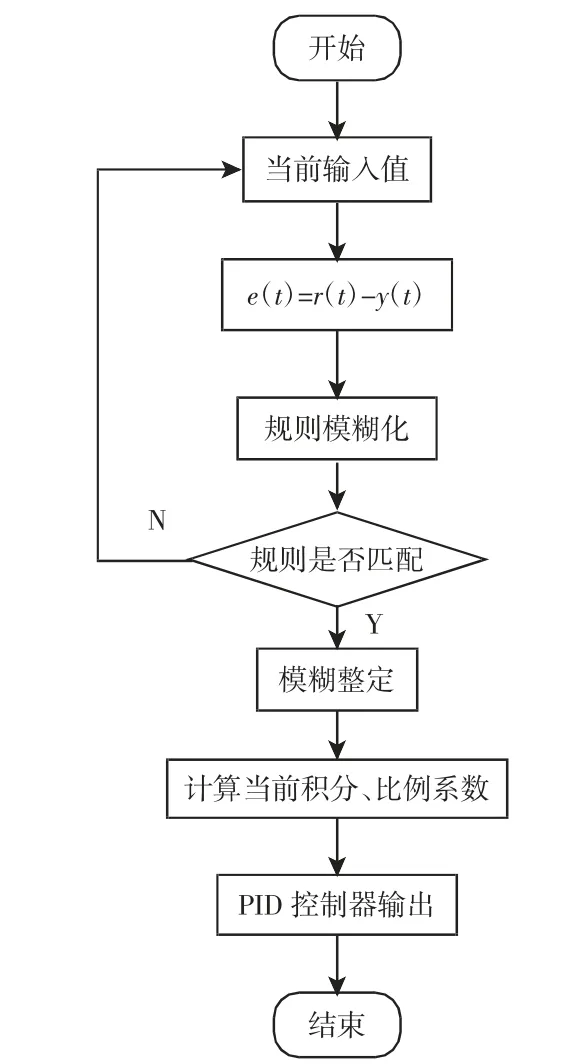

在自动化食品包装机械线性运行中,控制系统对模糊逻辑规则进行处理,完成PID 参数的在线自校正,其实现流程,如图8所示。

图8 模糊PID 实现流程图Fig.8 Fuzzy PID Flow Chart

5 实验分析

为了验证自动化食品包装机械的控制系统优化设计合理性,进行仿真实验分析。

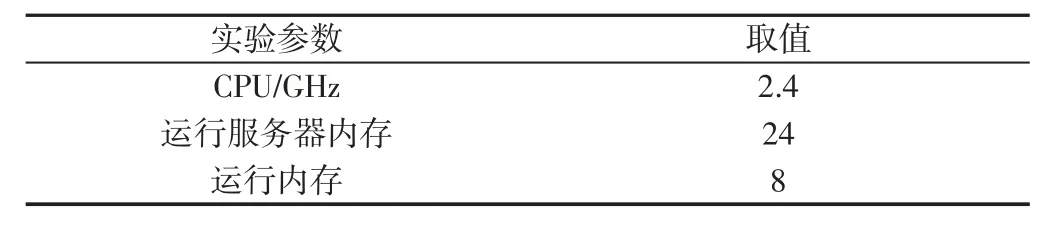

5.1 实验环境与参数

仿真实验在Matlab 平台上构建自动化食品包装机械的控制系统,操作系统为Windows 10,实验参数,如表2 所示。实验将对需要包装的1000 件某食品生产厂家提供的速食食品进行包装,该样品尺寸为(20×20)cm。实验的包装机械,如图9 所示。

表2 实验参数设置Tab.2 Experimental Parameter Settings

图9 食品包装机械实验图Fig.9 Food Packaging Mechanical Experiment

5.2 实验结果分析

5.2.1 不同控制系统操作稳定性分析

为了验证系统设计的合理性,实验对比了这里系统、文献[3]系统和文献[4]系统,在进行食品包装时的稳定性,实验结果,如图10 所示。分析图10 可以看出,在对样本进行包装时,三种系统的操作稳定性有所差异。当待包装样品数量为400 时,这里系统的操作稳定性约为71%,文献[3]系统的操作稳定性约为52%,文献[4]系统的操作稳定性约为58%;当待包装样品数量为1000 时,这里系统的操作稳定性约为90%,文献[3]系统的操作稳定性约为63%,文献[4]系统的操作稳定性约为60%。可以看出系统在进行样本包装时的稳定更更高。

图10 不同控制系统操作稳定性对比Fig.10 Comparison of Operational Stability of Different Control Systems

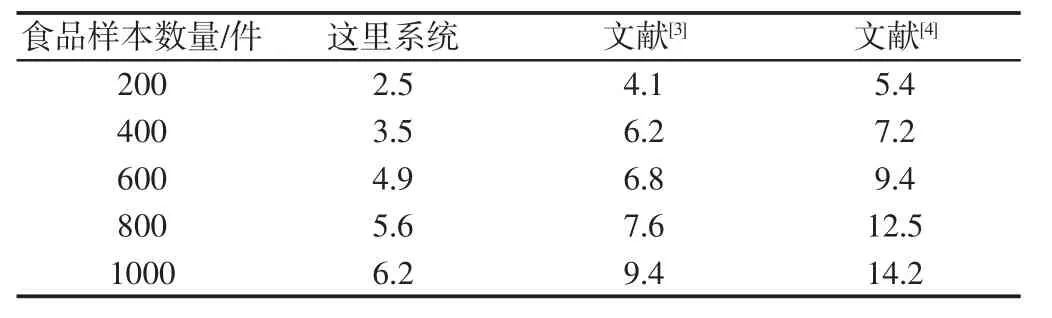

5.2.2 不同控制系统食品包装用时分析

为了进一步验证控制系统的可行性,实验对比了三种系统对样本产品进行包装所用的时间,实验结果,如表3 所示。

表3 不同系统食品包装用时分析(min)Tab.3 Analysis of Food Packing Time for Different Systems(min)

分析表3 中数据可以看出,随着需要包装的样品数量增加,三种系统包装的用时随着增加。当样本数量为600 时,这里系统的包装用时为4.9min,文献[3]系统的包装用时为6.8min,文献[4]系统的包装用时为9.4min;当样本数量为1000 时,系统的包装用时为6.2min,文献[3]系统的包装用时为9.4min,文献[4]系统的包装用时为14.2min。通过数据对比可以看出优化的系统用时较短,工作效率较高,验证了这里方法的可行性。

6 结语

随着人们生活水平的快速提高对食品质量和外包装的要求越来越高,实现自动化食品包装机械控制是食品企业未来可持续发展的重要战略决策。这里系统的优化设计改善了传统包装机械存在的包装效率低等问题,提高了食品包装的质量,在一定程度上降低企业的生产成本。