重载汽车传动轴的拓扑优化与轻量化设计

2020-11-23魏春梅严学涛

魏春梅,杨 畅,严学涛

(1.湖北工业大学机械工程学院,湖北 武汉 430068;2.湖北省丹江口丹传汽车传动轴有限公司,湖北 十堰 442700)

1 引言

随着资源和环境日益严峻,通过轻量化设计来降低汽车油耗,既环保节能,也是整个汽车行业的发展趋势。传动轴是汽车运行过程中传递动力的重要部件,它是一个高转速少支撑的旋转体,在高速旋转过程中自身转动惯量对整轴传动效率及振动有较大影响,而质量是决定转动惯量的关键因素[1]。因此,对其进行轻量化设计具有非常重要的意义。文献[2]建立了双联虎克万向节运动方程,分析了轴间夹角及相位角对转角差和瞬时传动比的影响。文献[3]利用鱼骨图分析传动轴凸缘叉断裂原因,并进行了结构优化和有限元分析。文献[4]采用拓扑优化方法对转动轴的壁厚进行了减薄设计。文献[5]研究了传动轴设计应力分布区间与低载强化特性区间的对应关系,并以此获得结构参数,实现了传动轴的轻量化设计。文献[6]对两种新型复合材料进行了性能对比分析,对传动轴关键部位材料进行了替换,并结合实际工程进行了校验。

上述研究从机械结构和材料两方面对汽车传动轴进行了优化设计,取得了很好的研究成果,但由于缺乏完整的轻量化设计理论和严格的生产制造体系,国产传动轴与国外同类产品相比,在重量、可靠性及疲劳强度等方面还存在较大改善空间[7]。因此,研究汽车传动轴的轻量化设计方法,对其结构进行拓扑优化和可靠性分析,在汽车轻量化设计中具有重要意义。

2 传动轴轻量化设计方法

轻量化设计现阶段主要有三种方法:(1)结构优化,即通过对传动轴各个零件进行结构的二次设计,使得零件薄壁化和中空化,并采用CAD/CAE/CAM 等数字化设计制造方法,达到轻量化目的;(2)采用先进的制造工艺,例如激光切割、激光拼焊、液压成形等来提高制造精度,实现零部件的轻量化;(3)采用高强度的轻质材料,如镁、铝及其合金等,通过同等强度但质量较小的材料代替传统材料,达到轻量化目的。主要采用第一种方法即结构优化来研究传动轴的轻量化设计方法。

结构优化可分为尺寸优化、形状优化和拓扑优化。尺寸优化是将可以浮动的尺寸参数化,在设置其浮动范围后,各尺寸进行排列组合,然后选择最优方案;形状优化是以材料的外形结构作为优化方向,尽量在减轻重量的情况下使外形美观;拓扑优化是在一定的区间范围内对产品材料的布置进行优化,通过比较多种优化方案后,最终确定最优方案。从以上分析可以看出,拓扑优化方案相当于前面几种方案的结合,它具有更广泛的应用。三种优化类型的差异,如图1 所示。

图1 几种不同类型的结构优化Fig.1 Several Different Structural Optimizations

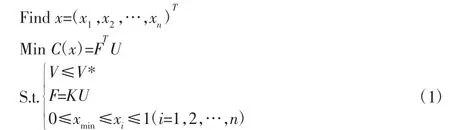

拓扑优化是一种根据给定的载荷状况、约束条件及相关参数等条件,在一定区间范围内对材料分布进行优化的数学方法。依据物体不同的结构形态,拓扑优化可分为两种:一种是将整体材料离散化,即将所需材料分散成有限个单元,分别计算每个单元然后相加;另一种是将材料连续化,即将整体划分为有限个单元,依据有限元内部算法决定这些单元的保留和去除,并以不同颜色加以区分,同时根据仿真分析结果结合实际应用经验,最终被保留下来的部分即为最后的优化方案。拓扑优化常用的方法有均匀化法、变密度法、变厚度法、独立连续映射模型法、水平集方法等,其中变密度法是最具代表性的方法之一[8]。变密度法是在均匀化法基础上发展起来的,它将连续体离散为有限元模型,以结构单元的相对密度为设计变量,并人为地假定单元的密度与材料的宏观物理属性之间有某种函数关系[9]。其中单元的相对密度是反映材料密度和材料特性之间对应关系的一种伪密度,大小在区间[0,1]内变化。变密度法不仅能以结构柔顺度为优化目标,还能通过建立不同的目标函数而用于其它特征值的优化[10]。变密度法的数学模型可表示为如下形式:

式中:xi—设计变量,代表离散单元的相对密度;

C(x)—目标函数,代表结构的柔顺度;

F—结构所受外力向量;

n—设计变量个数;

U—结构位移向量;

V—结构体积;

V*—优化后体积的上限值;

K—总刚度矩阵;

xmin—设计变量的最小值,为了避免总刚度矩阵奇异,通常取0.001。

拓扑优化分析通过改变设计变量的数值大小,然后设定状态量的上下限,得到目标函数的最优解[11]。

ANSYS Workbench 有限元分析软件自带拓扑优化模块,其内部优化算法采用变密度法。根据式(1)数学模型可知,在采用ANSYS Workbench 进行拓扑优化时,需要定义的参数有柔度目标函数C(x)、体积约束函数V 及模型工作时的边界条件等。具体求解过程为:(1)建立参数化模型;(2)确定边界条件及加载;(3)进行静力学分析;(4)定义质量为目标函数;(5)定义体积函数为约束函数,设置体积减少60%;(6)确定优化方法为 OC 法;(7)设置拓扑优化最高迭代次数为30 次;(8)求解及后处理。

3 传动轴结构的拓扑优化

3.1 传动轴结构分析

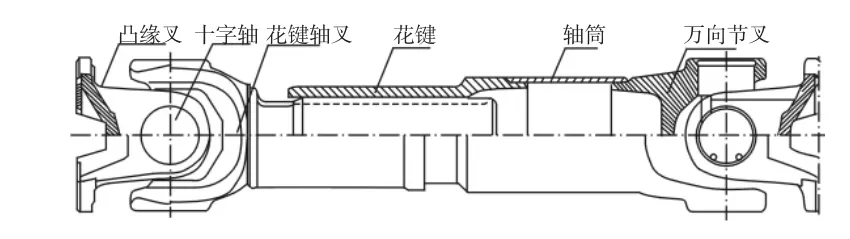

K57G0 传动轴是一款用于重型汽车的传动部件,主要由前传动轴和后传动轴两部分组成。经过研究发现,此款传动轴的后传动轴存在较大优化空间,因此,主要针对后传动轴进行轻量化设计。首先对后传动轴的三维模型进行简化,目的是提高有限元分析效率和可行性,简化原则是在符合实际应用的前提下去掉一些质量不大或结构复杂的小零件,例如滚针、螺纹、垫片等。根据上述原则,在Creo 中建立的后传动轴装配模型,如图2 所示。

图2 汽车后传动轴几何模型图Fig.2 Geometry Model Diagram of Vehicle Rear Propeller Shaft

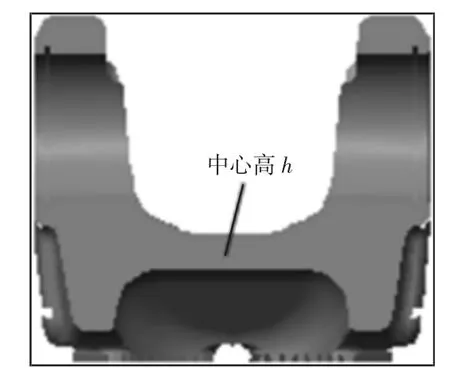

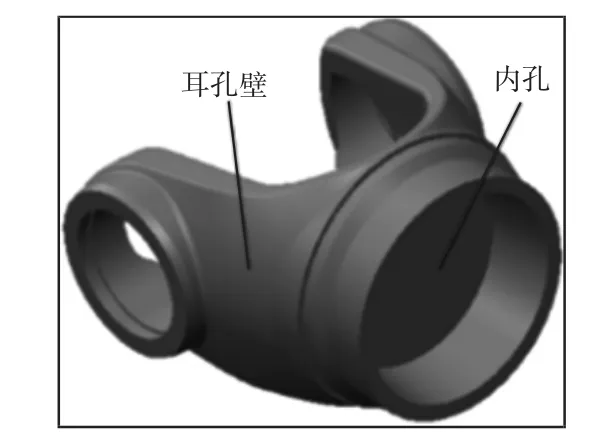

后传动轴主要由万向节叉、凸缘叉、十字轴、花键、花键轴叉以及轴筒等六部分组成,如图2 所示。经过研究后发现,此款传动轴的凸缘叉、花键轴叉及万向节叉偏重。因此,后传动轴的轻量化设计主要针对凸缘叉、花键轴叉及万向节叉进行。根据拓扑优化分析结果及前期大量实验数据可知:凸缘叉的两侧壁及中心应力较小,材料相对较多,存在较大的优化空间;花键轴叉最大应力集中在轴颈处,齿部应力较小,可适当减少齿数和中空化轴身来减轻重量;万向节叉最大应力集中在耳孔壁底部截面突变处,由于最大应力较小,可采取削减耳孔壁的材料及加大内孔中空化使其轻量化,可优化部位,如图3、图6 所示。由于三个零件的优化方式相同,仅以凸缘叉为例进行讨论。

图3 凸缘叉侧壁优化示意图Fig.3 Side Wall Optimization Diagram of Flange Yoke

图4 凸缘叉中心高优化示意图Fig.4 Center Height Optimization Diagram of Flange Yoke

图5 花键轴叉优化示意图Fig.5 Optimization Diagram of Slip Shaft Yoke

图6 万向节叉优化示意图Fig.6 Optimization Diagram of Universal Joint Yoke

将简化后的十字轴、凸缘和凸缘叉组成装配体后导入ANSYS Workbench 中,设置材料参数为40Cr,弹性模量为2.11e11Pa,泊松比为0.33,屈服强度为785MPa。由于ANSYS Workbench 与Creo 可以实现无缝连接,能自动识别各接触对为Bond(粘合)。采用自动网格划分,结果生成的网格节点数为106853 个,单元数为53546 个,网格质量平均系数为0.7,网格质量良好,可以精确地进行后续有限元分析。接着施加载荷,对未装配端的十字轴两端施加Moment(扭矩)载荷24000N·m,边界条件设置为凸缘固定。最后设置求解项,在solution 节点下插入Total Deformation(变形量)及Equivalent(von-Mises)(等效应力),求解结果分别,如图7、图8 所示。

图7 凸缘叉等效应力云图Fig.7 Flange Yoke Equivalent Von-Mises Stress Diagram

图8 凸缘叉总变形图Fig.8 Flange Yoke Total Deformation Diagram

从图7 可知,凸缘叉最大等效应力为357.19MPa,集中在耳壁底部与法兰交界处,与凸缘叉工作时的实际断裂部位一致。从图8 可以看出,凸缘叉的最大变形为0.16945mm,出现在耳孔上方,这是因为耳孔的存在使其材料相对于其它部位较薄弱,与实际最大变形部位相符。在ANSYS Workbench 中测得模型质量为9.23kg,实际称重为9.24kg,在重量方面基本吻合。以上几点充分说明建立的有限元模型是准确的,如果误差较大,就需要对有限元模型进一步进行校正。

3.2 拓扑优化设计

在上述静力学计算基础上对凸缘叉进行形状拓扑优化分析。首先将ANSYS Workbench 中的Shape Optimization 模块加入静力学分析Model 中,然后施加与静力学分析相同的载荷和约束条件,在Shape Finder 窗口中设置Target Reduction 为60%,即拓扑优化目标为体积V 减少60%,选择最优化准则,定义迭代次数为30 次,分析结果,如图9 所示。

图9 拓扑优化分析结果Fig.9 Analysis Results of Topology Optimization

图10 优化后的凸缘叉结构图Fig.10 Optimized Model Diagram of Flange Yoke

图9 中一种色为保留区域,另一种色为可去除区域。根据Workbench 给出的可优化区域可知,凸缘叉的中心、侧壁以及齿槽部位的材料利用率较低,可以对这些部位的材料进行适当削减。此外,在设计过程中还要考虑削减材料对其它未削减部位带来的应力集中现象。由于实际产品中齿槽的连接部位材料较少,综合考虑产品加工制造成本及美观性,主要对凸缘叉中心高以及两侧壁进行优化,如图3、图4 所示。

在产品概念设计阶段,形状拓扑优化分析结果可用于指导产品的形状设计,但应用于实际工程时,由于复杂的工况条件不能完全被模拟,结果不能直接应用于实际工程中。本次优化设计结合实际工程经验,提出凸缘叉两侧壁的优化方案,如图10 所示。该设计方案综合考虑了侧壁的受力情况及制造工艺,采取上小下大的设计原则,在原模型两侧壁上设计一个倒圆角梯形截面,梯形截面的上底、下底、高等参数经过大量仿真分析,发现三个参数分别为30mm、52mm、32mm 时,最大应力为359.79MPa,安全系数接近第一步优化设计安全系数2.15,且下底边尺寸参数对应力影响较小,因此根据法兰齿部的位置选择下底边最大为52mm,上底边和高的尺寸参数采用变量分析方法,用a、b、h 分别表示梯形上下底边和高,零件的最大应力和变形分别用σmax和ΔL 表示,分析数据,如表1 所示。

表1 凸缘叉的不同优化参数结果对比表Tab.1 Comparison of Different Optimization Parameters of Flange Yoke

由表1 可知,当梯形截面下底、上底、高分别为52mm、34mm、34mm 时,质量为7.438kg,较优化前降低1.792kg;最大应力为363.83MPa,相比于优化前的最大等效应力357.19MPa 虽然有所增加,但其安全系数大于设计安全系数,仍在材料安全范围内;模型总变形为0.18243mm,与优化前几乎保持不变。综上所述,对侧壁的优化设计符合预期要求。

在完成凸缘叉两侧壁优化后,接着对其中心高进行优化。由于凸缘叉中心高尺寸可参数化,符合ANSYS Workbench 中参数化设计要求,因此在前处理模块中将中心高设置为设计变量Xi,使其前面显示P 符号。完成静力学分析后,将模型的质量、最大应力及最大变形设置为目标函数C(x),设置设计变量边界条件为:5mm≤h≤16mm,并选用Screening 方法进行优化。

表2 凸缘叉结构优化前后数据对比Tab.2 Comparison of Data Before and After Flange Yoke Optimization

由表2 可知,凸缘叉在侧壁及中心高优化后,中心高由优化前的15mm 降低至6.2mm,质量由优化前的9.23kg 减小为优化后的 6.874kg,减重 2.356kg;最大等效应力由优化前的357.19MPa 增加至371.23MPa,虽然应力有所增加,但其安全系数仍大于2,在安全设计范围内,且总变形也满足预期目标。

图11 优化后的花键轴叉图Fig.11 Optimized Model Diagram of Slip Shaft Yoke

图12 优化后的万向节叉图Fig.12 Optimized Model Diagram of Universal Joint Yoke

采用同样的方法,对传动轴的其它零部件进行了拓扑优化设计。将花键轴由原来的32 齿减小到30 齿,并对花键轴叉进行了中空化设计,该设计在花键轴身处去掉一个前端有倒角的圆柱体,通过分析圆柱体不同直径和高度下花键轴叉的应力、变形及质量,最终确定圆柱体的直径为50mm,高为164mm 且前端呈120 倒角,优化后的花键轴叉,如图11 所示。优化后花键轴叉的最大应力及位移与优化前相差较小,且在安全范围内,质量由优化前的19.164kg 减少为优化后的16.433kg,减重2.731kg。万向节叉优化后图形,如图12 所示。质量由优化前的10.304kg 减小至优化后的9.512kg,减重0.792kg。

4 结论

采用拓扑优化设计方法,结合Creo 和ANSYS Workbench 软件对重型汽车传动轴进行了轻量化设计研究。为验证仿真模型的有效性,首先对优化前的零部件开展了静力学分析,对模型进行了修正和校验。然后对修正后的有限元模型进行拓扑优化分析,根据分析结果,结合零部件的实际结构、制造和装配工艺,对模型有关尺寸进行削减和优化,使凸缘叉质量由优化前的9.23kg 减小为优化后的6.874kg,降低约25.5%;花键轴叉质量由优化前的19.16kg 减少为优化后的16.43kg,降低约14.2%;万向节叉质量由优化前的10.304kg 减小至优化后的9.512kg,降低约7.7%;后传动轴总体减重8.235kg,降低约10%。虽然在减轻重量的同时零部件的集中应力有所增加,但经过安全系数校核及传动轴台架试验验证,各零部件设计均符合工程要求。优化后的产品在实际工程中运行良好,符合预期优化设计目标,达到了轻量化设计目的。本次优化设计符合轻量化理念,降低了传动轴的生产制造成本,同时验证了拓扑优化方法在轻量化设计领域中的可行性,为汽车零部件的轻量化设计提供了有益参考和可用工具。