残障者移位机设计及运动学仿真分析

2020-11-23王才东王新杰代荣霄

王才东,胡 坤,王新杰,代荣霄

(郑州轻工业大学机电工程学院,河南 郑州 450002)

1 引言

随着中国进入老龄化社会,由于年龄、疾病导致的失能、半失能的老人越来越多,迫切需要解决失能老人和残障人士在日常活动区域的室内移动问题。目前,国内移动辅助器具产品的自动化程度相对较低,而且功能上也未充分考虑到不同人群的的特殊需求。而一些发达国家在移动辅助器具领域具有较高水平,拥有先进的技术、成熟的产品,保障了行动障碍人士的生活质量,甚至接近了正常人的水平[1]。近年来,国内外学者对残障者移位机进行了大量的研究。文献[1]研发了一种医疗辅助移位机器人,该移位机器人不仅能实现残障者的身体移位,还人性化地进行姿态变换,防止行动不便的患者因长期卧床而产生褥疮。文献[2]从多功能护理机器人的功能出发,设计了一种基于ATmega128 控制器的控制系统,并通过实验验证了控制方案的可行性。文献[3]研究了护理人员在使用地面式升降移位机和架空式升降移位机进行残障人士病床移位过程中的劳动强度。架空式升降移位机可以减少护理者的工作负荷,降低背部受伤的风险。为了提高行动障碍者室内活动的便捷性、安全性及舒适性,对辅助残障者室内自主移位机进行研究。

提出一种具有结构可变的残障者移位机技术方案,对移位机进行总体结构设计,并对关键零部件进行力学分析。采用D-H法建立移位机运动学模型,并基于MATLAB Robotics 软件进行运动学轨迹仿真,分析各关节变量随时间变化曲线。

2 残障者移位机总体方案设计

2.1 残障者移位机总体结构

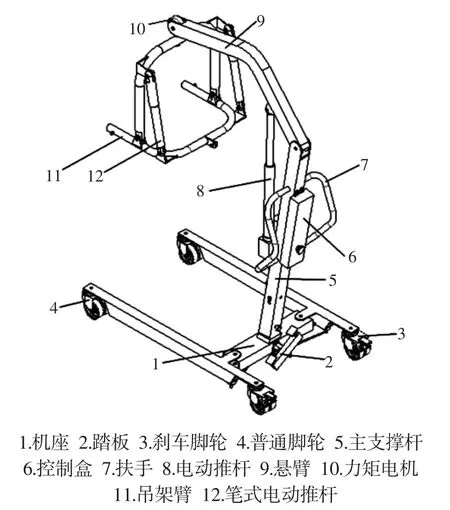

残障者移位机的设计目标:实现行动障碍者的提升、移位、位置姿态调整;具有折叠功能,在存放和搬运时残障者移位机的占地面积要尽量小;运动过程中要稳定、可靠,且动力设备具有自锁性;残障者移位机的支撑腿的间距能够调整,以适应不同环境空间。根据残障者移位机的功能需求分析,设计移位机三维模型,如图1 所示。移位机主要由提升机构、位置姿态调整机构和支撑腿开合调整机构组成。残障者移位机采用电动推杆驱动使悬臂完成俯仰运动,模仿人抱起行动障碍者的动作。

图1 移位机整体结构Fig.1 Overall Structure of the Shifting Machine

为适应在不同空间移动需求,设计了移位机支撑腿间距调整机构,用来调整移位机的横向尺寸。支撑腿开合调整机构包括机座、支撑腿、踏板、刹车脚轮、脚轮、弹簧、连杆操作杆、连杆和限位块。支撑腿与机座通过转动副连接,普通脚轮、刹车脚轮分别安装在支撑腿前方和后方。支撑腿调整机构安装在机座上。踏板底部安装有弹簧,通过踩动踏板实现支撑腿的开合。刹车脚轮具有自锁功能。

提升机构主要包括主支撑杆、电动推杆、控制盒、扶手和悬臂。控制盒和扶手固定在主支撑杆上,悬臂铰接在主支撑杆上。通过电动推杆实现悬臂的俯仰转动,完成对残障者的提升功能。位置姿态调整机构由力矩电机、吊架和笔式电动推杆组成,主要完成残障者的姿态调整,方便残障者在不同环境下(病床、轮椅、餐桌、卫生间等)位置移动需求。

2.2 残障者移位机工作原理分析

残障者移位机机构简图,如图2 所示。图中:AB—主支撑杆;EF—电动推杆;BCDH—悬臂;HM—笔式电动推杆;LK—吊架杆;NP—支撑腿;OA—机座臂。提升机构是由电动推杆伸缩,从而促使悬臂绕着铰链B 俯仰运动;姿态调整是通过力矩电机控制整个吊架的转动,电动推杆HM 伸缩促使吊架臂绕着铰链J旋转,实现残障者的位置姿态调整;A 部位为移位机折叠机构,可实现对移位机折叠,方便与存放和搬运。

图2 移位机机构简图Fig.2 Schematic Diagram of the Shifting Machine

设计的支撑腿开合调整机构,如图3 所示。采用空间杠杆联动机构对支撑腿的张开角度进行调整。普通轮椅的宽度一般为650mm 左右[4],移位机支撑腿张开的间距应比轮椅宽;两支撑腿之间的宽度设计为680mm,经分析计算,支撑腿的张开角度为24°。

支撑腿张开角度的调整是通过踏板调整机构控制两支撑腿的角度变化,设计的踏板调整机构,如图3 所示。为保证支撑腿调整位置的准确性,设计了操纵杆限位机构,采用限位块方式进行定位。在踏板的底部加工限位槽,在操纵杆上安装限位块。通过踩动踏板压缩弹簧使连杆向下移动,带动操纵杆向下移动,使限位块与限位槽分离。同时操纵杆转到另一侧的限位槽下方,脚释放踏板,在弹簧力作用下连杆向上移动,带动操纵杆向上移动,限位块与限位槽配合,达到限位的目的。

图3 踏板调整机构Fig.3 Pedal Adjustment Mechanism

提升机构工作原理分析:竖直提升通过控制笔式电动推杆的伸缩调整吊架的角度,实现残障者的位置调整。电动推杆伸缩促使悬臂绕铰链B 旋转。依据人的身高等参数,并结合移位机结构参数,通过分析计算,确定提升机构铰链B 的旋转范围为(40~143)°。姿态调整机构工作原理分析:IJ 为连接移位机悬臂的支撑杆。姿态调整是通过力矩电机控制吊架转动,电动推杆伸缩驱动吊架臂绕着铰链J 旋转。姿态调整范围为(0~60)°。

3 残障者移位机关键部件力学分析

3.1 提升机构力学分析

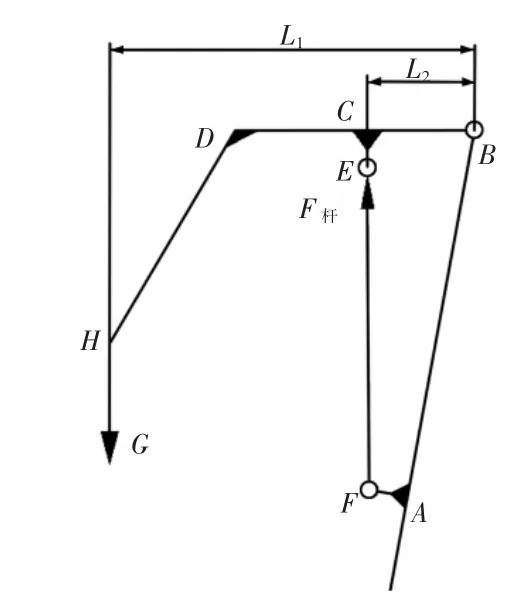

提升机构尺寸设计需考虑人体参数、床和轮椅的尺寸等参数[5-6]。根据移位实际要求对提升机构各构件尺寸、主支撑杆AB与悬臂杆BD 和竖直方向的夹角,悬臂杆BD 与DH 的夹角等参数进行设计。提升机构受力分析,如图4 所示。行动障碍者的重力作用在悬臂末端H 点,相对于铰接点C 的力臂为L1,电动推杆的推力相对于铰接点C 的力臂为L2。设计的残障者移位机的额定承载能力为120kg。通过对提升机构运动分析,电动推杆对铰接点B 的力臂随悬臂的转动而变化。当电动推杆行程达到竖直位置时,承受的作用力最大。此时,电动推杆的输出位移最大,所能承受的临界压力最小。

图4 受力分析图Fig.4 Diagram of Stress Analysis

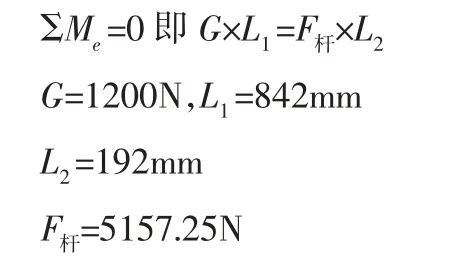

依据上述受力分析,根据力矩平衡,计算电动推杆承受的最大力:

在残障者移位机实际工作中,工作最大载重为120kg(吊架重量与人体重量之和),安全系数选为1.5,则电动推杆的额定载荷应为:Cr=5157.25×1.5=7735.875N

根据电动推杆的最大载荷、工作行程400mm,选择LIANK公司生产的LA40 系列电动推杆。

3.2 吊架受力分析

吊架机构的尺寸设计需要考虑人体坐立参数、电动推杆行程和实际使用要求。根据人体坐立参数,选取吊架臂长为505mm,吊架力臂为182mm;综合考虑姿态调整角度、吊架臂长度和电动推杆行程系列等因素,选择行程为150mm 的电动推杆。

吊架工作受力分析,如图5 所示。根据人的体重参数,确定吊架最大承载能力为110kg。电动推杆行程变化过程中,重力相对与铰接点J 的力臂是变化的。当电动推杆行程达到最大时,电动推杆位于竖直位置,所承受的作用力最大。

图5 吊架受力分析图Fig.5 Analysis Diagram of Hanger Force

对 C′受力分析,如图 5(a)所示。

ΣFx=0,F1×sinα-F2×sinβ=0

ΣFy=0,F1×cosα+F2×cosβ=G

G=1100N,α=30°,β=13°

得:F1=450.4N,F2=1000.9N

F杆的力臂为 L杆,F1的力臂为 L1,F2的力臂为 L2,如图 5(b)所示。根据力矩平衡,计算电动推杆承受的最大力:

由结构参数和上述分析计算可知,L2=99mm,G=1100N450.4N=1000.9N,L1=215mm。

因此可得,F杆=25.3N

选取安全系数为1.5,则电动推杆的额定载荷应为:

Cr=25.3×1.5=37.95N

根据电动推杆技术资料,选择LIANK 公司生产的LA22 系列电动推杆作为移位机吊架的电动推杆。

4 残障者移位机运动学分析

绘制移位机运动简图,对移位机的运动学进行分析,分析吊架在三维空间的运动状态。采用D-H 方法建立移位机连杆坐标系,建立正运动学方程,并基于Matlab Robotics toolbox 软件对正运动学进行仿真分析。

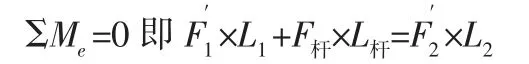

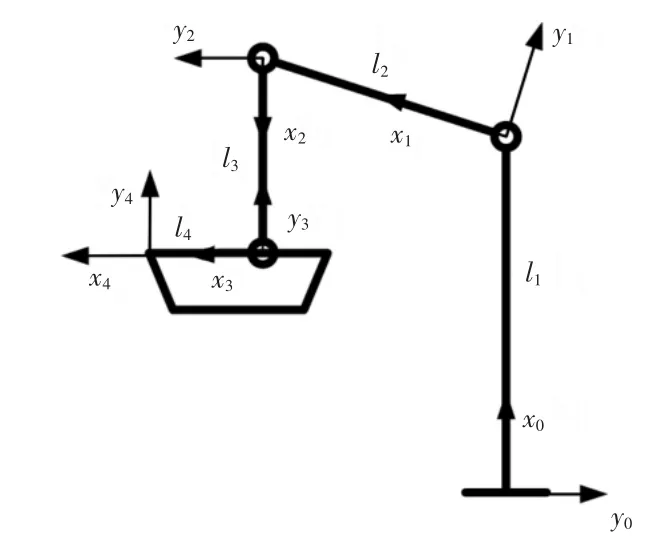

根据D-H 参数法[7]。建立移位机坐标系,定义参考坐标系{0},固定在机座上。建立移位机器人的连杆坐标系,如图6 所示。由于移位机为刚体,且各臂杆间只存在相对转动,各关节变量分别为 θ1,θ2,θ3。

图6 移位机坐标系Fig.6 Coordinate System of Shifting Machine

基于D-H 方法,列出移位机的D-H 参数,如表1 所示。

表1 移位机的D-H 参数表Tab.1 D-H Parameters of the Shifting Machine

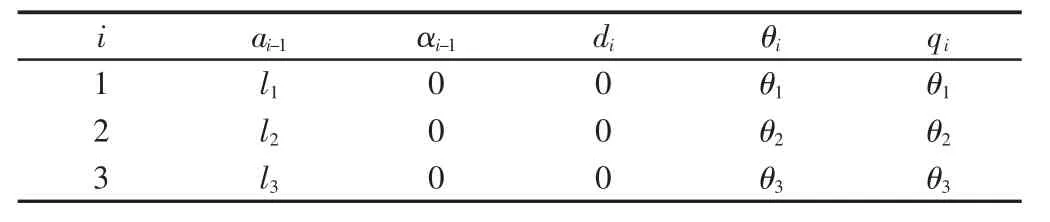

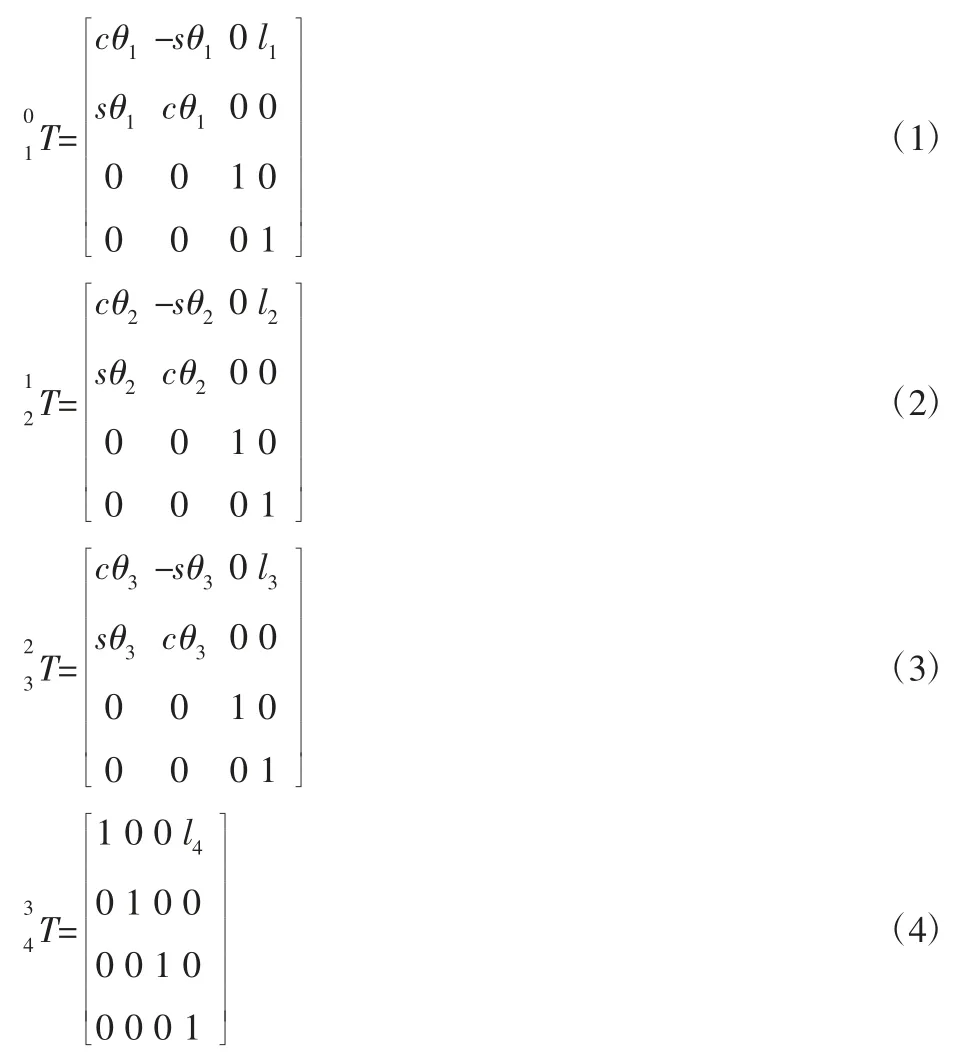

各连杆的齐次变换矩阵依次为:

根据移位机的四个变换矩阵可以建立正运动学方程为:

式中:sθ1=sin(θ1);cθ1=cos(θ1);sθ12=sin(θ1+θ2);cθ12=cos(θ1+θ2);sθ123=sin(θ1+θ2+θ3);cθ123=cos(θ1+θ2+θ3)。

5 移位机运动学仿真

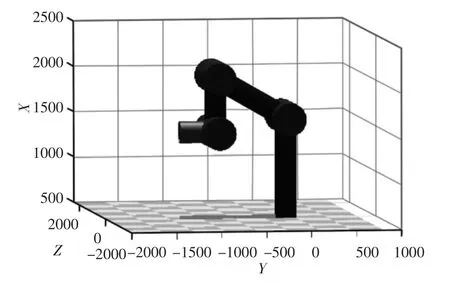

在Matlab 环境下,利用Matlab Robotics toolbox 建立移位机仿真模型[8],表1 中的各个连杆参数值分别为:l1=1600mm,l2=900mm,l3=600mm,l1=400mm。根据初始状态参数设置,得到移位机的初始位姿,如图7 所示。

图7 初始位姿Fig.7 Initial Pose

移位机各关节的初始角度设为[π/3,2·π/3,-π/2],目标角度设为[2·π/3,π/3,-π3],把初始与目标关节参数代入式(5)可得:初始位姿(x1,y1)=(1450,1179.423),目标位姿(x2,y2)=(350,1125.833)。

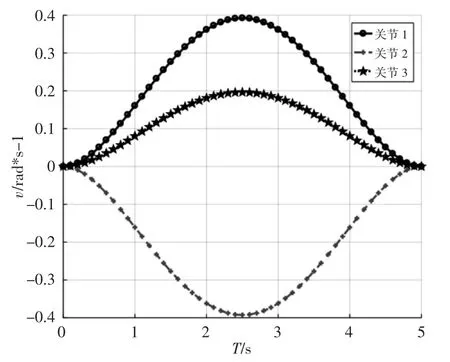

设各个关节在5s 内完成运动轨迹,运用MALTAB Robotics Toolbox 中的ctraj 函数、fkine 函数和jtraj 函数,在工作空间中规划出移位机末端的运动轨迹,得到移位机的角位移、角速度及角加速度与时间的关系曲线。其中,T 为运动时间;q 表示在时间采样点上的关节角度;v 和a 表示对应关节的角速度与角加速度,初始和终止时刻的v 及a 为0。

通过对各个关节的运动仿真分析,得到各关节的运动特性曲线。各个关节的运动角度、角速度及角加速度曲线,如图8~图10 所示。移位机末端运动轨迹,如图11 所示。由图8 可知,各关节角度值呈五次多项式曲线;由图9 可知,各关节角速度呈先增加后减小趋势,关节 1、2、3 的最大速度分别为 0.393rad/s,0.0196rad/s,-0.393rad/s。由图10 可知,各关节角加速度呈正弦曲线变化,关节1 和关节3 的加速度幅值为0.223rad/s2,关节2 的加速度幅值为0.112rad/s2。由图11 可知,移位机末端运动平稳,运动轨迹为直线,达到了运动规划的目标。查询MATLAB 轨迹规划仿真结果可得,初始位姿=(1450,-1179.423),目标位姿=(350,-1125.833),与理论计算结果一致。由于用 D-H 法建立坐标系的y 轴与编写程序坐标系的y 轴正方向相反,故仿真所得位姿的y 坐标值与理论计算值互为相反数。

图8 关节角度曲线Fig.8 Joint Angle

图9 关节角速度曲线Fig.9 Angular Velocity of the Joint

图10 关节角加速度曲线Fig.10 Angular Acceleration of Joints

图11 末端轨迹图Fig.11 Terminal Trajectory Diagram

仿真分析表明,运动仿真结果与理论计算结果一致,验证了仿真方法的正确性。仿真结果表明,各关节运动平稳,无拐点、间断、跳跃等现象,运动过程无冲击,吊架运动平衡,满足对残障者移位运动的要求。

6 总结

对残障者移位机结构进行设计,建立了残障者移位机的三维模型,分析了提升机构和姿态调整机构受力特性,对残障者移位机进行运动学分析与仿真。(1)设计了一种残障者移位机技术方案,实现残障者的提升、移位、位置姿态调整等功能。(2)设计了残障者移位机的支撑腿开合机构,能调整移位机外形尺寸,实现不同环境移位需求。(3)建立了移位机运动学模型,基于MATLAB Robotics Toolbox 软件进行残障者移位机的运动轨迹仿真,得到了各关节变量运动轨迹,为移位机的研发奠定了基础。