基于计算流体力学的开孔均匀性对番茄预冷性能的影响

2020-11-23苏勤谌英敏柏惠康宋海燕

苏勤,谌英敏,柏惠康,宋海燕

(山西农业大学 农业工程学院,山西 太谷,030801)

果蔬在采后的质量损失是当下农产品行业面临的严峻问题,而温度是影响果蔬采后品质及货架期的重要环境因素[1]。对采后果蔬进行及时预冷,去除田间热并保持整个供应冷链的温度对降低其质量损失及延长货架期至关重要[2]。果蔬差压通风预冷因其冷却时间短、预冷均匀、成本费用较低等优点,而在农产品预冷中应用广泛[3-4]。通风包装的开孔设计(开孔位置、开孔大小、开孔形状等)会直接影响包装箱内冷气流的分布,因此,优化包装箱开孔设计,提高预冷效果成为近几年的一大研究热门[5-6]。

计算流体力学(computational fluid dynamics,CFD)是当下流体领域内的主流研究方向,在果蔬通风包装的数值模拟研究中应用广泛[7-10]。DELELE等[11-12]利用三维CFD模型模拟了包装箱内的气流及传热特性,并结合实验验证了CFD的可行性与准确性。王达等[13]在开孔面积对果蔬预冷性能及能耗影响的研究中发现,40 mm的开孔孔径是较佳选择。DEHGHANNYA等[14-15]讨论了不同开孔数目、位置及二者不同排列组合对差压预冷过程中气流及传热的影响,为优化包装设计及评估包装性能提供了参考与依据。BERRY等[16-17]通过对比4种不同的通风孔设计,发现在带托盘的通风包装中,相同开孔率下多孔设计的包装箱在预冷性能与能耗方面表现最优。目前,关于通风包装设计的研究中,大多是针对单一开孔变量或对双变量排列组合后进行分析讨论,缺少对实际环境的考虑以及对预冷过程中气流和传热现象的原因进行深入分析。谢晶等[18]和胡磊洋[19]在模拟冷库内气体环境的研究中发现,在冷库环境中,气流受自身重力的影响,在接近地面处流通量较大,分布较密集。为此,本文以番茄为研究材料,以冷库气流分布为依据,利用ANSYS19.2建立了2种新型9孔设计的三维差压预冷(forced-air cooling,FAC)模型,分别为孔径大小均匀分布的开孔模型(uniform ents,U )和顶层开孔大、底部开孔小的非均匀开孔模型(non-uniform ents,N )。通过CFD模拟U 与N 内气流与温度场分布并对比内部番茄预冷时间及均匀性,以探究通风孔数目相同但分布不同的2种包装模型对番茄冷却效果的影响,实现优化果蔬包装设计的目的。

1 材料与方法

1.1 物理模型

根据商业生产中对包装箱结构设计要求[20-22],本研究采用规格为428 mm×300 mm×300 mm的双层加固型瓦楞纸箱,其中纸箱厚度为7 mm,箱内带托盘且托盘材料为368 mm×256 mm×4 mm的单层瓦楞纸板。模型U 与N 除了在迎风面的开孔分布不同外,在开孔率(12.56 %)、孔型(圆形)、开孔数目(9个)上均保持一致。此外,箱内都含有3层果蔬且果蔬的排列方式一致,果蔬材料选用番茄,直径为 80 mm。2种模型的详细实体模型结构及预冷模拟设置如图1所示。

Mid-番茄内部温测点;r-番茄半径图1 两种通风箱体的物理模型结构以及预冷模拟示意图Fig.1 Physical model structure of two entilated packages and schematic diagram of pre-cooling simulation

1.2 数学模型

1.2.1 模型假设

为了方便数学模型的建立与计算,对实际预冷过程进行如下假设:番茄果品大小均匀,内部质地均匀,且导热为各向同性;忽略番茄单体之间的接触传热,忽略包装箱与番茄、番茄与番茄之间的辐射传热;忽略番茄成熟衰老过程对其呼吸热、蒸腾热的影响;湿冷空气为不可压缩性流体,其热物性参数为常数。

1.2.2 初始条件与边界条件

初始条件:当τ=0时,果品的初始温度Tp,0=299.15 K;

边界条件:

(1)入口边界:将包装箱迎风面开孔设置为速度入口边界条件,设置最佳风速in=2.5 m/s,冷库内部冷风温度Ta=275.15 K[23-24]。

(2)出口边界:将包装箱背面设置为压力出流边界条件。

(3)壁面条件:将番茄表面、包装箱内外表面和衬垫表面均设置为无滑移壁面条件,即壁面上速度、垂直于壁面速度都为零。

1.2.3 数值模拟方法

计算机仿真时采用Realizable k-ε湍流模型,充分考虑番茄的呼吸热与蒸腾热为其内热源,利用UDF接口把所有的热源项都加载到番茄区域控制方程中,基于压力的分离式求解器,动量、能量、湍动能、扩散率的离散格式为二阶迎风格式,压力速度耦合方法采用压力耦合方程组的半隐示方法(semi-implicit method for pressure-linked equations,SIMPLE),时间步长为60 s,预冷时间设置为130 min,冷空气相对湿度设置为90%。

预冷过程中果品自身内热源对其自身降温有很大影响,为提高模拟结果的精准性,内热源不容忽视[25]。文献模型中各物体的热物性参数[26-27]见表1。

表1 热物性参数Table 1 Parameters of thermal-physical properties

1.3 评估参数

果品的冷却时间、速率以及均匀度是评价果品预冷性能的重要指标,本文主要采用这3个参数对2种模型进行模拟评估。

无量纲数Y用于计算达到预冷温度的果品占总体果品的比例,可用于评估预冷过程的行为和速率。其计算方法如公式(1)如示:

(1)

式中:Tp,t,t时刻的果品温度;Ta,冷空气温度;Tp,0,果品初始温度,单位均为K。

当Y=1/2时对应1/2预冷时间(half cooling time,HCT),用来衡量果品是否达到冷却平均水平Y=1/8时对应7/8预冷时间(se en-eight cooling time,SECT),用来衡量果品温度是否达到预冷设定温度。其中,当达到SECT后,可将预冷果品转移至冷库贮藏或直接将果品进行冷链运输,以减少预冷时间降低预冷成本。

瞬时冷却速率用果品表面的对流传热系数CHTC来反映,计算方法如公式(2)所示:

(2)

式中:qa,w,为空气与果品界面处的对流热通量。

果品的冷却均匀度主要通过预冷箱体内果品的温度变异系数(the heterogeneity index for temperature,HI)来反映,温度变异系数越小,则表示箱内果品数据的离散度越小,果品的温度场越均匀,越有利于果蔬的贮藏与保存。计算方法如公式(3)所示:

(3)

(4)

2 结果与分析

2.1 模型U 与N 的内部气流场与温度场

利用CFD数值模拟技术预测了预冷结束后U 与N 的箱体内部气流形式与果品内部温度,结果如图2所示。从图2中可以直观的看出箱体内部的空气通量及气流分布形式:观察出风口位置气流可以发现气流进入包装箱内的空气通量与孔径大小成正比;U 模型中第3层气流紊乱程度较严重,而N 的开孔设计有效改善了这一现象;气流通过通风孔进入包装箱内,速度由高到低直到出风口位置又再次升高。此外,果品内部温度场与箱内气体流分布有较强的相关性。沿气流方向上U 与N 内果品温度都由低到高呈梯度分布,果品温度最低区域位于箱体的进风口位置,这是由于接近进风口的果品更早更直接接触到湿冷空气的原因[28]。预冷结束后,模型N 进出口位置果品最大温差达到1.52 ℃,而U 的最大温差为1.0 ℃,故N 内果品更易因温度不均匀而出现异质性;在垂直气流的方向上,U 模型中第1层(最底层)果品的温度明显低于第3层,说明在气流速度相对较高的预冷环境中仍然存在比较明显的湿冷空气下沉、底部冷空气较密集的现象。而对于N 模型这一现象得到一定改善,但在1-3、1-11位置出现明显的预冷死角,这是造成箱内果品出现异质性的主要原因。

a-U 气流场;b-U 第1层果品温度;c-U 第2层果品温度;d-U 第3层果品温度e-N 气流场;f-N 第1层果品温度;g-N 第2层果品温度;h-N 第3层果品温度图2 模型U 与N 的内部气流场与各层果品温度分布图Fig.2 Airflow field and temperature distribution of each layer of fruits in U and N models

2.2 预冷性能对比

2.2.1 冷却时间

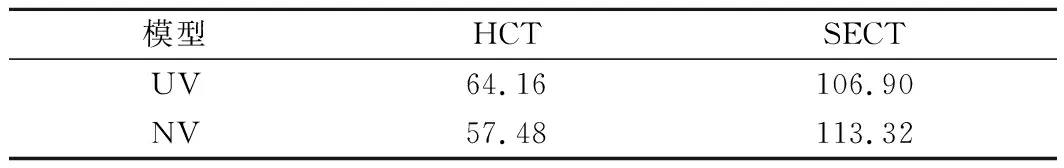

U 与N 两种开孔模型对应的1/2预冷时间与7/8预冷时间见表2。模型N 的HCT较U 缩短了10.41 %,即非均匀的开孔设计能够使箱内番茄更快地达到冷却平均水平。但N 的SECT却比模型U 增加了6.01 %,说明N 在预冷后期表现出较差的预冷效果。

表2 不同模型下的番茄预冷时间 单位:min

2种模型内番茄的冷却时间与瞬时冷却速率变化曲线见图3,其中inlet为进风口位置,outlet为出风口位置,centre为中心位置。观察图3-a、图3-b可以发现,果品内部温度随时间的变化趋势基本相同:以60 min为时间节点,在60 min之前N 内果品平均温度下降的更快;60 min之后,U 模型冷却速率明显超过了N ,并更快达到SECT,该结果与表2结论一致。结合每一层果品不同位置(图3-c、图3-d、图3-e、图3-f)的温度变化来进一步分析该现象的原因:中心位置果品的降温曲线与箱内果品的平均降温曲线基本一致,另外进风口位置果品的预冷效果均明显优于出风口位置;N 箱内的每一层的果品温度均在预冷前期表现出快速降温的现象,说明N 模型开孔的调整在一定程度上增加了进入箱体的冷空气通量,使箱内果品更快的冷却;分别在48、60、102 min后,N 内的第1层、第2层、第3层的果品冷却速度出现不同程度的减缓,孔径较小的第1层尤其明显,导致其SECT时间显著大于模型U 。另外,在N 模型中增大第3层孔径后,其SECT时间与模型U 基本一致,没有明显减少,由此说明40 mm的孔径是较佳选择。

2.2.2 果品冷却均匀度

2种模型的温度变异系数随时间的变化曲线见图4。整个预冷过程中,2种模型的HI曲线变化趋势大致相同,都呈现出先增大后减小的趋势[29]。分几个时间段看:在预冷时间的0~17 min,U 与N 的HI都趋近于0,这个时间段果品进行表面换热,内部温度几乎稳定不变,温度场相对比较均匀;17 min后,模型N 的HI值优先发生变化,且比U 更快达到预冷平均水平,即HCT。说明N 的开孔分布可以增大进入包装箱中的气流通量,改善重力对气流分布的影响,使果品可以更快进入降温状态,在预冷前期表现出较好的效果;65 min后,相比于N ,U 的HI值增长明显变缓,两模型的HI差值越来越大,并在预冷结束后差值达到最大。当果品温度达到SECT时,U 与N 的HI值分别是0.145、0.169,U 的均匀性比N 提高了14.1%。故在预冷中后期,非均匀开孔造成的气流不均匀程度已经超过了重力因素对气流不均匀分布的影响,即当箱内气流量累积到一定程度时,重力因素对气流的影响减弱接近于零,非均匀的开孔分布反而加大了箱内气流分布的不均匀性与紊乱程度,使进风口位置果品与出风口位置果品的温差越来越大,温度变异系数HI也随之增大。

inlet-进风口位置;outlet-出风口位置;centre-中心位置a-番茄平均冷却时间;b-番茄瞬时冷却速率;c-中心位置;d-第1层进风口与出风口位置;e-第2层进风口与出风口位置;f-第3层进风口与出风口位置图3 模型U 与N 的冷却时间与瞬时冷却速率Fig.3 The cooling time and instantaneous cooling rate of U and N

图4 温度变异系数变化曲线Fig.4 ariation cur es of heterogeneity index for temperature for U and N models

3 结论

相同开孔率下,通风孔数目相同但分布不同的包装箱对果蔬预冷效果的影响有明显差异。本文以包装箱开孔分布的均匀性为研究对象,利用CFD模拟预测了U 、N 两种模型的箱内气流分布与果品温度分布,并从预冷时间、速率及均匀度3个方面对比了2种模型。

通风箱内果品的冷却温度与箱内气流分布高度相关,这与WU等[30]的研究结论一致:果品的冷却温度沿冷气流方向呈梯度分布,进风口位置果品的温度最低;冷气流受重力作用下沉,导致在均匀开孔的模型中底层果品冷却温度较低。

U 与N 的1/2预冷时间分别为64.16和57.48 min,N 箱内果品能够更快开始降温并优先达到预冷平均水平;U 与N 的7/8预冷时间分别为106.9和113.32 min,对应HI值分别为0.145与0.169,说明N 在中后期出现冷却速率减慢、果品温度差较大的现象。故当箱内气流有一定累积量时,进入箱内的气流量主要受开孔分布的影响。

对比模型N 内每一层果品的冷却温度发现,40 mm的开孔直径是较佳选择。

综合以上因素,均匀开孔的通风包装(U )更有利于箱内果蔬的预冷,另外40 mm是番茄通风包装的较佳开孔直径。