脱硫石膏的热处理对超硫酸盐水泥性能的影响

2020-11-21周建伟程宝军余保英麻鹏飞贺平先

周建伟,程宝军,余保英,麻鹏飞,贺平先

(中建西部建设建材科学研究院,四川成都610094)

脱硫石膏作为电厂烟气脱硫后所得的工业副产品,其产量在2012—2016年间从5 230万t增至7 100万t,且仍在不断增长[1]。脱硫石膏中二水石膏(CaSO4·2H2O)的质量分数一般在90%以上,还包括部分游离水和少量由钠、钾、镁的硫酸盐或氯化物组成的可溶性盐等杂质[2]。研究者发现,脱硫石膏具有纯度高、成分稳定、水化后结晶结构紧密等优点,但也存在强度不均匀、耐水性差等不足,这些制约了脱硫 石 膏 的 应 用[1,3]。中 国 脱 硫 石 膏 的 利 用 主 要 集中在以下方面:用作水泥改性材料调整其凝结时间[4-5]、提 高 其 性 能[6];石 膏 砂 浆、砌 块[7-8];填 充 材料[9-10];路面基层材料[11];土壤改性[12-13]等领域。 但是,由于技术、地理、经济等原因,脱硫石膏的有效利用率较低,会产生大量堆积,不仅增加了企业的投资和运维成本,更带来严重的安全隐患和生态环境污染等问题。因此,利用脱硫石膏的特性将其产品化、资源化、市场化是提升其利用率的有效途径,同时对中国的脱硫石膏资源化发展具有重要意义。

将脱硫石膏应用于超硫酸盐水泥是实现其资源化利用的一个重要途径,具有良好的发展前景。超硫酸盐水泥是一种以粒化高炉矿渣为主要原料(75%~85%)、石膏为硫酸盐激发剂(10%~20%)、熟料或石灰为碱性激发剂(1%~5%),三者经共同粉磨或各自粉磨再经混合制得的基于碱、硫酸盐复合激发矿渣活性的绿色胶凝材料[14-15]。同普通硅酸盐水泥相比,其生产能耗和CO2排放量均降低,且可以大量消耗矿渣、石膏,对水泥行业的可持续发展具有重要的研究意义[16-17]。目前超硫酸盐水泥的研究主要集中在物理力学性能、水化产物、微观结构等方面,其发展仍处于推广应用阶段[18-23]。将脱硫石膏作为硫酸盐激发剂资源化利用与超硫酸盐的绿色低碳优势相结合可以起到固废协同处置的效果,实现变废为宝的发展理念。为更加合理有效地实现其资源化利用,并克服超硫酸盐水泥存在的应用缺陷,有必要进一步研究脱硫石膏对超硫酸盐水泥性能的影响机制,使脱硫石膏-超硫酸盐水泥在市场上得到推广应用,充分发挥其生态优势及经济效益。因此,笔者研究了不同温度热处理后脱硫石膏对超硫酸盐水泥基本物理性能、水化产物及微观结构的影响,并对超硫酸盐水泥的水化过程进行模拟,为脱硫石膏-超硫酸盐水泥的发展提供理论基础。

1 实验部分

1.1 原材料

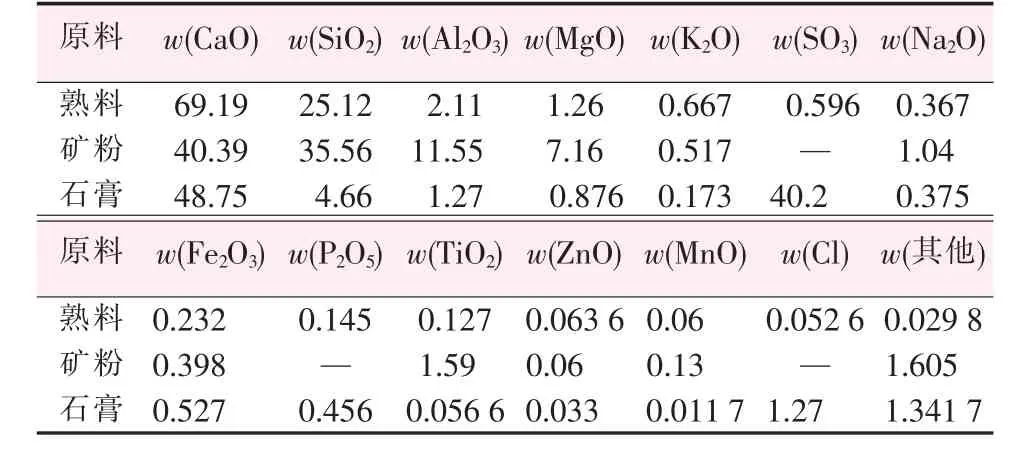

实验采用的矿粉来自新疆某钢厂,ρ=2.91 g/cm3,d50=3.456μm;脱硫石膏取自新疆某电厂;硅酸盐水泥熟料由新疆某水泥厂提供;石英砂为厦门艾思欧标准砂有限公司生产的中国ISO标准砂。水泥熟料的相关性质见表1;矿粉、脱硫石膏、水泥熟料的化学组成见表2。

表1 水泥熟料的基本物理性能

表2 不同原料的化学组成 %

1.2 试样制备与检测

实验中配制的超硫酸盐水泥组分中的脱硫石膏在不同温度(45、105、165、500℃)下进行热处理,持续时间为4 h。将各组分(82%矿粉、15%脱硫石膏、3%水泥熟料)按照比例混合后,在球磨机中粉磨制得超硫酸盐水泥,粉磨时间为30 min。参照GB/T 17671—1999《水泥胶砂强度检验方法(ISO法)》制备试样,试样尺寸为40 mm×40 mm×160 mm。室内放置24 h后拆模,随后在标准养护条件下养护至规定龄期3、7、28 d后,参照标准所示方法测试试样的抗压与抗折强度。采用D8Advance X射线衍射(XRD)仪分析试样的物相结构。采用SUPRA 55场发射扫描电子显微镜(SEM)观察试样的微观形貌。

2 结果与讨论

2.1 不同温度处理后脱硫石膏的物相组成

对脱硫石膏进行不同温度的热处理,外观形貌见图1。对比不同温度处理后脱硫石膏的外观形貌看出,45℃热处理后脱硫石膏呈深褐色,105、165℃热处理后石膏的颜色变浅呈浅黄色,但是在500℃处理后石膏的外观形貌发生了明显改变,颜色变为深黄色,颗粒团聚现象减弱,表明500℃热处理使得石膏发生较大的变化。

图1 不同温度热处理后石膏的外观形貌

脱硫石膏在不同温度下处理后,同二水石膏(gypsum)、烧石膏(bassanite)、无水石膏(anhydrite)3种物相的标准PDF卡片进行对比,结果见图2。由图2可见,脱硫石膏在45℃热处理后,其矿物相主要为二水石膏,在105、165℃热处理后矿物相的组成相同,主要为半水石膏,而在500℃处理后矿物相的主要组成为无水石膏,表明脱硫石膏在不同温度处理下物相组成发生了变化。

图2 不同温度处理之后脱硫石膏的物相组成

2.2 凝结时间与标稠用水量

对不同类型的超硫酸盐水泥的标稠用水量进行测试,结果见图3。由图3可见,随着热处理温度的升高,超硫酸盐水泥的标稠用水量呈拱桥式变化。同掺45℃热处理脱硫石膏的水泥(TL45)相比,组分中的脱硫石膏在105、165℃热处理后使得水泥(TL105、TL165)的标稠用水量升高,而脱硫石膏在500℃热处理后,水泥(TL500)的标稠用水量下降,表明不同温度热处理后的脱硫石膏影响超硫酸盐水泥的标稠用水量,这可能是因为半水石膏更容易结合水泥的拌合水,提升水泥的用水量,而二水石膏与硬石膏这种作用效果较弱。同普通硅酸盐水泥的标稠用水量相比,超硫酸盐水泥的标稠用水量较低,表明超硫酸盐水泥较普通硅酸盐水泥的需水量更低。

图3 水泥试样的标稠用水量

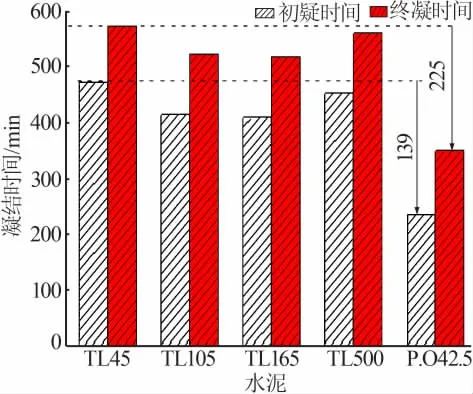

对不同类型超硫酸盐水泥的凝结时间进行测试,结果见图4。由图4可见,同普通硅酸盐水泥相比,超硫酸盐水泥的凝结时间普遍延长2~3 h,说明一方面熟料用量较少,早期水泥颗粒之间形成的结合点较少,另一方面由于石膏的缓凝作用,化学键的形成也更加缓慢[24-25]。超硫酸盐水泥的凝结时间呈现先降低后升高的变化趋势,表明脱硫石膏的热处理对水泥的凝结时间有着不同的影响效果。脱硫石膏在45℃热处理后水泥的初凝时间较长,而在105、165℃热处理后水泥的凝结时间显著降低,且这两种温度处理后的凝结时间相当,相比掺45℃热处理脱硫石膏的试样初凝与终凝时间缩短60 min左右,但是水泥TL500的凝结时间同TL45水泥相当。这表明同无水石膏相比半水石膏可以明显缩短超硫酸盐水泥的凝结时间,无水石膏与二水石膏对超硫酸盐水泥凝结时间的作用效果相当。

图4 水泥试样的凝结时间

2.3 新拌水泥胶砂的状态

图5为试样拌合物状态。从图5可以看出,掺加45℃处理后的石膏,胶砂的工作性能优良;但是105、165℃处理后石膏的加入,胶砂失去流动性,基本无工作性能,且胶砂凝试样出现速凝现象;500℃处理后石膏的加入,试样胶砂工作性能优良,表明脱硫石膏的处理温度不同,对胶砂的工作性能影响存在差异,45℃和500℃热处理后使用效果优良,因此使用时须注意脱硫石膏的处理温度。

图5 掺加不同状态石膏的新拌胶砂

2.4 力学性能

对试样相应龄期(3、7、28 d)的力学性能进行测试,结果见图6。由图6可见,同试样TL45相比,试样TL105、TL165的早期力学性能降低,其中试样TL165的降幅最大,达到28.2%(7 d),而试样TL500的早期力学性能增长明显,7 d龄期时增幅达到17.0%,表明脱硫石膏在不同温度处理后对超硫酸盐早期力学性能的作用效果存在差异,105、165℃处理后引起力学性能下降,而500℃处理后的石膏可以改善材料的早期力学性能。龄期至28 d后,同试样TL45相比试样TL105、TL165的力学性能降低较为明显,特别是试样的抗折强度。这可能是石膏晶型的变化降低了硫酸盐激发剂的活性,使得试样后期力学性能较低。但是500℃热处理的石膏对超硫酸盐水泥力学性能的改善作用十分明显,试样TL500的抗压强度达到了62 MPa,同试样TL45相比提升了18.5%,同试样TL105、TL165相比提升了约70.0%,表明高温热处理脱硫石膏可以显著提升超硫酸盐水泥的力学性能。

图6 试样各龄期的力学性能

2.5 微观分析

2.5.1 物相组成变化

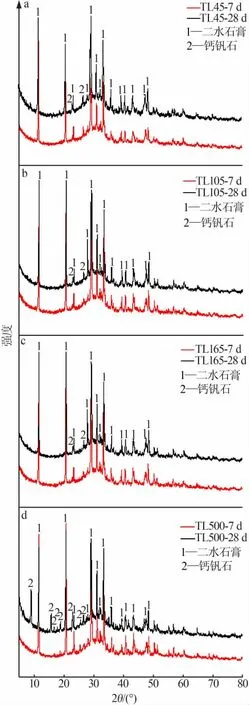

对不同试样7、28 d龄期的矿物相组成进行检测,结果见图7。与脱硫石膏的矿物相组成测试结果相比(图2),XRD谱图出现明显的包峰,表明超硫酸盐水泥水化生成了部分非晶相产物,相关研究表明其非晶相水化产物为水化硅酸钙凝胶、水化铝酸钙凝胶[25-27]。物相组成的分析结果表明,超硫酸盐水泥水化后的硬化浆体的主要物相相组成为二水石膏、钙矾石。其中:二水石膏来源于部分未参与反应的脱硫石膏以及二次水化生成的二水石膏;钙矾石为水化铝酸钙与SO42-的反应产物,是超硫酸盐水泥水化早期强度的主要提供者。通过对比分析发现,TL45、TL105、TL165这3组试样7 d与28 d的XRD谱图基本一致,其中钙矾石的特征峰较少,且没有明显增强,表明3组试样7 d与28 d两个龄期的水化产物组成相似,钙矾石的量较少,因此水泥强度较低。而TL500试样的7 d与28 d的XRD谱图存在明显差异,7 d龄期时物相组成主要为二水石膏,养护至28 d后XRD谱图中出现大量钙矾石特征峰,表明脱硫石膏在500℃热处理后对超硫酸盐水泥的水化进程影响显著,其早期主要为二水石膏、后期生成大量钙矾石,因此水泥的强度发展较快且强度较高,这与力学性能分析结果相符(图6)。综上所述,脱硫石膏在45、105、165℃热处理之后,超硫酸盐水泥的水化产物组成相似,强度发展存在差异的原因可能是105、165℃热处理后,水泥的需水量升高(图3),相同水胶比条件下部分拌合水被脱硫石膏结合,使得试样的均一性下降(图5),内部存在较多缺陷,虽然凝结时间缩短但试样的强度降低。而在500℃热处理之后,水泥的水化产物组成发生较大变化,水化后期大量钙矾石生成,使得水泥的强度发展较快且强度较高。

图7 试样不同龄期的物相组成变化

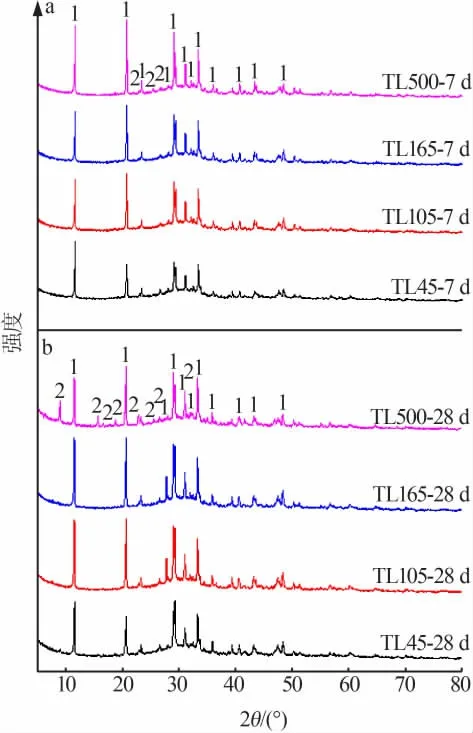

对相同龄期不同试样的物相组成进行对比分析,XRD谱图如图8所示。由图8可见,龄期为7 d时,4组试样的物相组成相似,但TL500-7 d试样在25.5°附近出现了钙矾石的特征峰,而其他3组试样在此衍射角度没有钙矾石矿物相的特征峰,表明在500℃热处理脱硫石膏可以在水泥水化早期生成较多的钙矾石,为早期强度的发展提供了保证。养护至28 d后,TL45、TL105、TL165这3组试样的物相组成相似,而TL500试样的物相组成发生了较大差异,在6.1、15.8、16.7、17.9、18.9、25.5°附近出现大量钙矾石的特征峰,表明500℃处理脱硫石膏可以在水泥水化后期生成大量钙矾石,而45、105、165℃热处理后水泥水化产物中钙矾石矿物相较少,这与力学性能测试结果相符。

图8 试样的物相组成变化对比

2.5.2 微观形貌

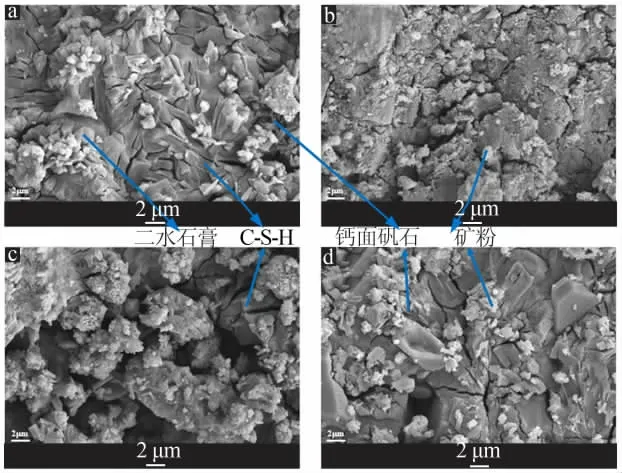

4组试样标准养护21~28 d后的浆体断面形貌见图9。由图9可以看出,4组试样中TL45与TL500、TL105与TL165微观形貌相似。TL45与TL500试样的断面中可以观察到较为明显的水化硅酸钙(C-S-H)凝胶、钙矾石、石膏、未水化的矿粉,其中以水化硅酸钙凝胶以及钙矾石为主,钙矾石以晶簇的方式发展,被包裹在水化硅酸钙凝胶中。TL105与TL165样的断面中同样可以观察到4种矿物相的微观形貌,但是主要为水化硅酸钙凝胶和水化不完全的矿粉,部分钙矾石被包覆在水化硅酸钙凝胶中,这可能是因为105、165℃热处理后脱硫石膏结合拌合水较快、部分区域水化不完全,使得试样中存在较多的未水化矿粉。

图9 试样的微观形貌

2.5.3 水化过程分析

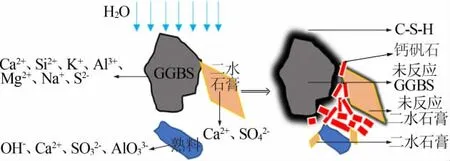

图10为超硫酸盐水泥的水化过程。由图10可见,超硫酸盐水泥在水化过程中以石膏作为硫酸盐激发剂,主要为体系提供Ca2+、SO42-,熟料作为碱性激发剂,主要为体系提供OH-、Ca2+、SO32-、AlO33-,粒化高炉矿渣(GGBS,主要为体系提供Ca2+、Si2+、K+、Al3+、Mg2+、Na+、S2-等离子)在这两种激发剂的共同作用下发生水化反应,主要水化产物为钙矾石和水化硅酸钙凝胶。水化过程中,会首先生成少量的水化硅酸钙与水化铝酸钙凝胶,但是因为体系中大量存在Ca2+、SO42-,水化铝酸钙会与其发生反应生成大量钙矾石,填充到体系的孔隙中,进而提升试样的致密度和力学性能。但是体系中熟料有限,随着体系反应的进行,体系的碱度达到一定程度,矿渣的分解进入疲劳期,OH-对矿渣表面的破坏作用减弱。而且随着反应进行,参与反应的矿渣被水化产物包覆,两者作用下硬化浆体中存在部分未参与反应的矿渣。脱硫石膏同样存在此类现象,部分石膏水解参与水化反应生成钙矾石,随着反应的进行石膏表面被钙矾石与水化凝胶包覆,使得内部存在未参与反应的石膏,部分再次结合生成二水石膏。水泥不同龄期水化产物中存在较多二水石膏(图7、图8),硬化浆体的断面形貌可以观测到钙矾石晶簇在石膏表面的生长以及表面被水化产物包覆的脱硫石膏,这与水泥水化过程分析相符。

图10 超硫酸盐水泥的水化示意图

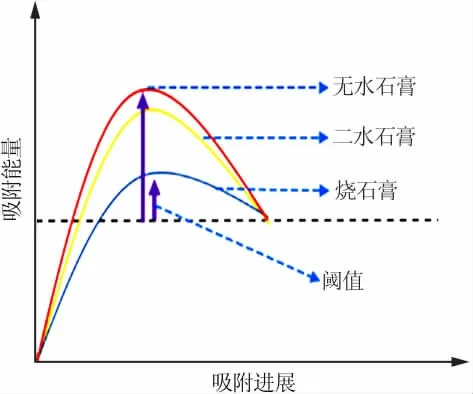

综合水泥胶砂拌合状态、力学性能、微观结构分析,对不同温度热处理后脱硫石膏吸附拌合水的过程做示意图(见图11)。设定脱硫石膏吸附拌合水存在一定的能量阈值,同等质量的拌合水,不同状态的脱硫石膏对其吸附存在差异。半水石膏需要跨过的阈值较低,易吸附拌合水,使得体系中部分半水石膏吸附拌合水较少或者无拌合水吸附,新拌胶砂变得黏稠,而且吸附拌合水较多的区域极易达到CaSO4的饱和度,从而出现水解平衡,使得体系中参与钙矾石生成反应的Ca2+、SO42-减少,钙矾石的生成量较少且分布不均,试样的强度较低。无水石膏由于阈值较高,吸附拌合水较少,水分在体系中分布均匀,随着养护时间的延伸使得更多的CaSO4水解参与反应,生成大量分布均匀的钙矾石,试样的力学性能得到提升。二水石膏吸附拌合水的阈值较半水石膏高,但是较无水石膏低,CaSO4的水解较慢较低,但是在体系中分布均匀,使得钙矾石的分布同样较均匀,因此试样的强度同样处于二者之间。

图11 不同状态脱硫石膏对拌合水吸附示意图

3 结论

通过不同温度热处理脱硫石膏对超硫酸盐水泥性能影响的实验研究,得到以下结论。

1)脱硫石膏在不同温度热处理后,主要晶相发生了变化,45℃热处理后主要为二水石膏、105℃与165℃热处理后主要为半水石膏,500℃热处理后主要为无水石膏,不同晶型的脱硫石膏参与水化反应的方式存在差异,从而影响了超硫酸盐水泥的基本物理性能,使得掺105℃与165℃热处理脱硫石膏超硫酸盐水泥同其他两组水泥相比需水量升高,凝结时间缩短,拌合物和易性降低。

2)同掺加45℃处理后石膏的试样相比,105、165℃处理后的脱硫石膏会使试样的力学性能降低,但是500℃热处理的石膏对超硫酸盐水泥力学性能的改善作用十分明显,抗压强度达到62 MPa。

3)掺不同温度热处理脱硫石膏的超硫酸盐水泥水化产物相似,但是掺500℃热处理脱硫石膏的水泥生成了更多的钙矾石相。SEM分析发现掺45、500℃热处理脱硫石膏的水泥水化产物主要为C-S-H凝胶与钙矾石,而105、165℃热处理脱硫石膏水泥主要为C-S-H与水化不完全的矿粉。

4)45、500℃热处理后的脱硫石膏吸附拌合水能力较弱,而105、165℃热处理后的脱硫石膏更易吸附拌合水,降低了试样的均一性,使得试样结构劣化,力学性能下降。