夹钳制动单元试验设备的研制

2020-11-20邓铁山彭晓靖

邓铁山 彭晓靖

摘要:本文介绍了对克诺尔夹钳制动单元检修后试验所需设备的研制以及设备主要功能,对检修后的夹钳制动单元各项性能指标进行测试,确保夹钳制动单元满足装车要求。

关键词:夹钳制动单元;试验设备;制动;缓解;试验原理

大力发展轨道交通已成为大中型城市解决城市公共出行的首要选择。夹钳制动单元作为车辆的关键部件,其性能的好坏不仅影响车辆乘坐的舒适性,更关系到车辆行车安全。国内早期地铁车辆上所配置的夹钳制动单元多采用进口品牌,到修程后,大部分地铁车辆维保单位采用部件原厂维修模式,该模式下的维修周期较长,且费用昂贵不透明。在此背景下,以广州地铁为代表的部分业主开始尝试自主检修模式。因国外厂商技术开放程度有限,需地铁业主自行解决检修所需配套的设备问题。针对此现状,开发出满足夹钳制动单元检修后的功能试验检测设备,成为推进夹钳制动单元自主修的关键步骤。该项目以广州地铁三号线及三号线北延线所采用的克诺尔夹钳制动单元作为被检修对象,根据夹钳制动单元厂商提供的试验大纲要求,结合其工作原理,研究适用于该被检修对象的夹钳制动单元试验设备。

一、设备组成

夹钳制动单元试验设备主要用于对夹钳制动单元进行装车前必要的功能测试和检查。根据夹钳制动单元的结构特点及测试项目,确定了夹钳制动单元试验设备的总体方案。该设备主要由试验工装、操作台、控制系统、气路系统四大部分组成。

1、试验工装

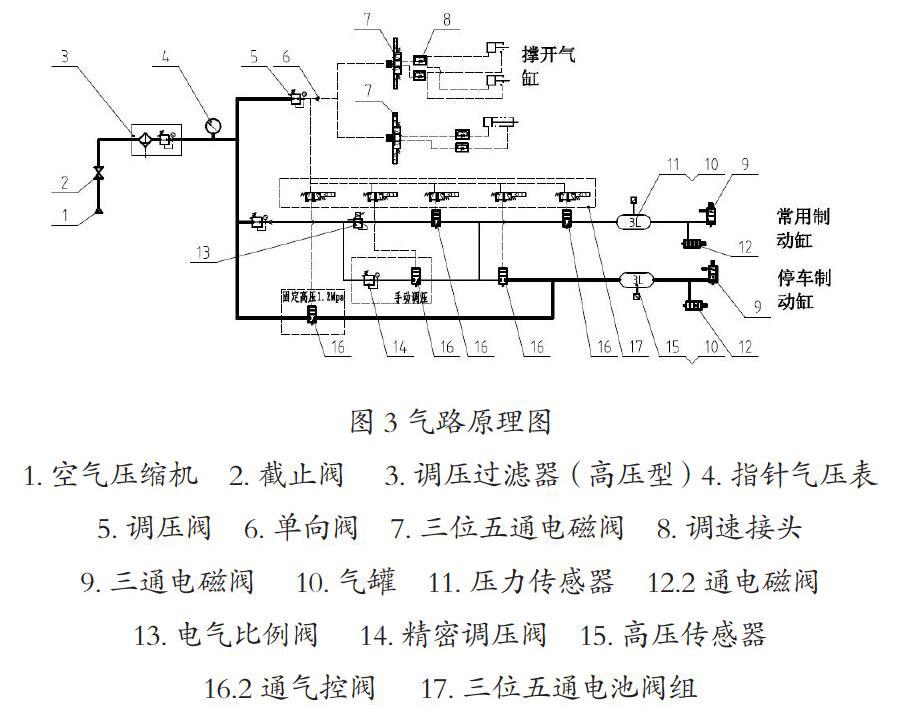

试验工装(如图1)由安装支架、安全防护罩、试验工装盒三大部分组成。

安装支架采用铝型材作为主要支撑受力件,外形美观,结构轻巧。

安全防护罩采用铝型材为骨架,镶嵌亚克力板,既便于观察,又能有效起到安全防护的作用。

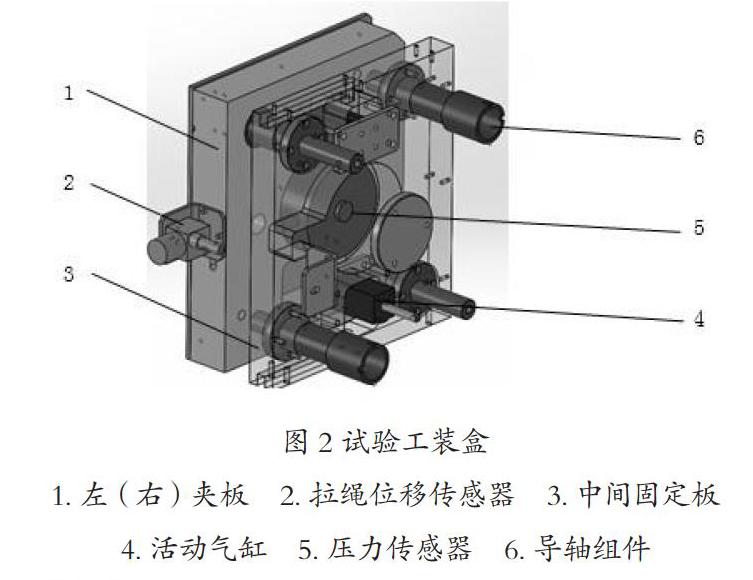

试验工装盒(如图2所示)主要由左夹板、右夹板、中间固定板组成,左右夹盘间集成了力传感器、位移传感器,活动气缸等元器件。试验工装盒在试验过程中能模拟制动盘,内部集成的力传感器、位移传感器能够实时采集试验所需数据。

2、操作台

操作台采用琴台式结构,适用于站立操作模式,该结构考虑人机工程学要求,控制面板及显示界面与竖直面成一定夹角,便于试验人员操作及观察试验数据。

3、控制系统

控制系统以PLC为核心部件,通过控制各电磁阀通断逻辑、调节比例阀输出气压,完成各项试验内容,控制系统可设置试验项分步骤手动进行,也可设置成整个试验过程自动完成。

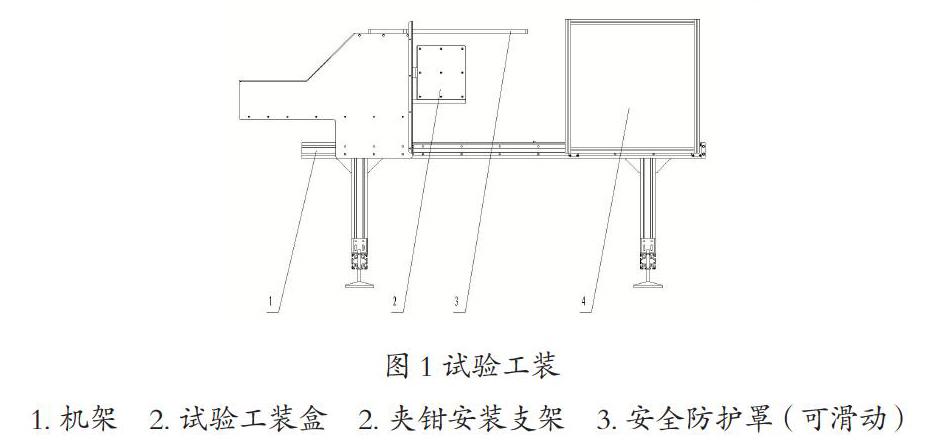

4、气路系统

气路系统主要由输入气源、电气比例阀、手动调压阀、电磁阀、气压传感器、管路系统等部分组成。设备气路原理图3所示:

二、设备功能

1 设备结构原理

(1)试验工装结构原理

试验工装主要由机架、试验工装盒、夹钳安装支架和防护罩组成,机架作为整个试验工装的主体承力部件,采用型材连接而成。试验工装盒主要由左夹板、右夹板、中间固定板组成,左右夹盘间集成了力传感器、位移传感器,撑开气缸等。力传感器用于测量夹钳夹紧力,位移传感器用于检测调整量及闸瓦间隙等参数。夹钳安装支架主要用于固定被试夹钳制动单元。试验时,当试验工装盒伸入夹钳制动单元左右夹钳间进行试验时,防护罩滑动至试验区域,将整个夹钳制动单元及试验工装盒防护起来,最大限度保障设备操作人员人身安全。

(2) 操作台结构原理

操作台上集成了按钮、指示灯、数显仪表、工控机、液晶显示屏等。试验人员可选擇手动和自动两种试验模式。气压、夹紧力、位移等数据在操作面板上及显示器屏幕上均可直观显示。

(3) 控制系统结构原理

控制系统以PLC为核心,控制气路系统中各电磁阀的通断及电气比例阀气压的给定,并对各传感器数据进行同步采集。试验数据收集后,工控机可对各数据进行比对,自动判定试验项是否合格。

(4)气路系统结构原理

气路系统主要由输入气源、电气比例阀、手动调压阀、电磁阀、气压传感器、管路系统等部分组成。

由空气压缩机提供输入气源,经气源洁净装置后,一路通过电气比例阀,输出试验要求的低压气压(<9bar),一路通过手动调压阀,输出试验要求的高压气压(12bar)。

2 试验功能

(1)准备工作

1)检查空压机与操作台及试验工装之间的气路连接,确保管路已经连接到位后将空压机电源通电,启动空压机。

2)将试验设备面板上的旋钮打到手动位置,将夹钳制动单元吊装固定在夹钳安装支架上,进入手动试验。

(2)试验功能

1)灵敏度检测

该试验项主要用于测试常用/停放制动缸动作灵敏度是否满足要求。调整面板上的手动调压阀气压值至0.5bar,将常用/停放制动缸的旋钮旋至充气位置,制动夹钳单元有出闸动作,排气后缓解则判断该项合格。

2)气密性检测

该试验项主要用于测试常用/停放制动缸整体气密性是否满足要求。调整面板上的手动调压阀气压值至7bar,将常用/停放制动缸的旋钮旋至充气位置,充气开始的同时将计时按钮旋至开始位置,充气120s后,将旋至旋至停止位置,再维持120S,数显表上读得的泄漏量不大于0.02bar视为合格。

3)强度检测

该试验项主要用于测试常用/停放制动缸整体强度是否满足要求。调整面板上的手动调压阀气压值至8bar(停放制动缸12bar),将旋钮旋至充气位置,维持10S。强度试验中或结束后,无任何可见变化视为合格。

4)一次调整量及最大伸长量测量

该试验项主要用于测试常用/停放制动缸一次调整量是否满足要求。顺时针转动常用/停放制动缸间隙调整器六角复位头,使调节器完全旋起。将试验工装盒撑出至左右夹钳之间,再使活动气缸处于撑开状态,往常用/停放制动缸内充2bar的气体进行五次制动与缓解,并由位移传感器记录每次调整量的数值;试验设备通过位移传感器自动记录下此时闸片托的最大伸长值即为一次进给量,记录两闸片之间间距减小量L1,一次调整量=1/5L1试验设备自动计算完成,L1大于5.5mm视为合格;

5)闸瓦间隙测量

该试验项主要用于测试常用/停放制动缸闸瓦间隙是否满足要求。往常用制动缸内充2bar的气体进行两次制动与缓解,两个闸片间的距离变化≥11mm视为合格。往停放制动缸内充2bar的气体进行两次制动与缓解,两个闸片间的距离变化≥8mm视为合格。

6)总调整量测试

该试验项主要用于测试常用/停放制动缸闸瓦总调整量是否满足要求。顺时针转动夹钳制动单元间隙调整器六角复位头,使调节器完全旋起。将工装盒气缸旋钮旋至撑出位置,再将活动气缸调至撑出位置,调整面板上的手动调压阀气压值至2bar,将常用缸的旋钮旋至充气位置,两闸瓦片之间距离大于(或等于)210±3 mm视为合格。

7)夹钳夹紧输出力检测

该试验项主要用于测试常用/停放制动缸输出夹紧力是否满足要求。调整闸瓦间隙为3.0±1.0mm,将停放缸的旋钮旋至排气位置,夹紧力在最小25.7KN到最大29.5KN的范围内视为合格。

三、结束语

该夹钳制动单元试验设备为针对广州地铁三号线及三号线北延线克诺尔夹钳制动单元特意开发。能够对该类型夹钳制动单元进行全方位的行检修后性能试验,试验数据可靠,操作简单,试验完成后,能够自动判断各试验项合格与否,具有较高的自动化程度。该试验设备投入使用后,运行状态良好,成功解决了广州地铁三号线克诺尔夹钳制动单元的日常检修问题,为广州地铁3号线夹钳制动单元自主修提供了必要条件,保障了地铁行车安全。

参考文献:

[]李森林.林建辉.1:1列车制动试验台测控系统的设计与实现[J].铁道车辆,2008,(10)31-33+42

[2]顾卫东.单元制动器微机试验台的研制[J].电力机车与城轨车辆,2005,(03):43-45

[3] 王红旗,吴明赵.制动器间隙调整机构可靠性试验台设计[J].机车车辆工艺,2015,(06):32-33