启闭机活塞杆表面爆炸喷涂制备Al2O3涂层的显微组织与性能

2020-11-20伏利陈小明毛鹏展刘伟张磊张凯李育洛

伏利,陈小明,毛鹏展,刘伟,张磊,张凯,李育洛

启闭机活塞杆表面爆炸喷涂制备Al2O3涂层的显微组织与性能

伏利1, 2,陈小明1, 2,毛鹏展1, 2,刘伟1, 2,张磊1, 2,张凯1, 2,李育洛3

(1. 水利部产品质量标准研究所 浙江省水利水电装备表面工程技术研究重点实验室,杭州 310012;2. 水利部杭州机械设计研究所 水利机械及其再制造技术浙江省工程实验室,杭州 310012;3. 北京科技大学 新金属材料国家重点实验室,北京 100083)

采用新型的CCDS2000型爆炸喷涂系统在启闭机活塞杆常用不锈钢40Cr表面制备由WC-12Co粘结层和Al2O3面层构成的复合涂层,对涂层的微观组织结构、显微硬度、孔隙率、结合强度、抗冲击韧性、抗腐蚀性能与耐磨性能等进行分析与测试,并阐述涂层的摩擦磨损机理。结果表明:Al2O3涂层的孔隙率为0.94%,硬度(HV0.2)在1 108~1 316之间,结合强度达到59.4 MPa。涂层的抗腐蚀性能和抗磨损性能都明显优于40Cr不锈钢,抗冲击韧性略有提高。40Cr不锈钢的平均质量磨损量是99.56 mg,为Al2O3涂层质量磨损量的24.5倍。Al2O3涂层的磨损机理主要是显微犁削和黏着磨损。

爆炸喷涂;40Cr不锈钢;活塞杆;Al2O3涂层;冲击韧性;摩擦磨损

闸门用液压启闭机作为水电站的关键设备,起到泄洪、发电、通航等关键作用,其运行的安全可靠性和稳定性至关重要。启闭机的活塞杆是整个液压启闭机的关键部件,不仅要承受一般活塞杆所经历的摩擦磨损,还要承受潮湿环境和各种污染环境的腐蚀,其失效形式主要为腐蚀和磨损[1−5]。活塞杆常用材料为40Cr不锈钢,为了提高活塞杆的抗腐蚀和抗磨损性能,目前主要采用的方法有:1) 用抗腐蚀金属制造活塞杆,但镀铬层的抗腐蚀金属的耐腐蚀性能有限。 2) 对活塞杆进行表面镀铬,但镀铬层的抗腐蚀、抗磨损性能不够好,特别是环境较差时,仍然容易生锈,使用一段时间后出现漏油现象,甚至“卡死”,直接影响到闸门的启闭和定位。另外镀铬产生的废水中存在六价铬,属于重金属污染物。3) 等离子喷涂制备Cr2O3或者Al2O3涂层,涂层的孔隙率一般在3%~5%,与基体材料的结合强度较低,涂层耐冲击和重载性能较差[1−3]。由于Cr2O3和Al2O3等氧化物陶瓷涂层和金属基体的热膨胀系数及弹性模量等差异较大,在热喷涂的加热、冷却过程容易产生应力集中而降低涂层的结合强度,从而严重影响涂层的寿命。黏结层是一种处于氧化物陶瓷涂层与基体金属之间的过渡层,一般选择如NiAl和NiCr等具有良好润湿性的合金材料,但具有这些黏结层的氧化物陶瓷涂层与基体材料的结合力一般为40 MPa左右,仍不能满足实际工程需要。WC-12Co粉末与NiAl和NiCr粉末一样,都为合金粉末,用其制备的WC-12Co涂层致密,与基体材料结合强度高,有望作为黏结层提高氧化物涂层的结合强度,但目前还没有相关的报道。爆炸喷涂以氧气、氮气、丙烷、乙炔等为燃料,燃料用量较少,成本相对较低。爆炸燃烧后的气体温度约3 300 ℃,形成的焰流速度高达2 500 m/s。爆炸喷涂法制备的涂层致密、孔隙率低、显微硬度高、结合强度高,是热喷涂领域公认的高新技术[6−9]。本文作者采用新型的CCDS-2000型爆炸喷涂系统,先在启闭机活塞杆常用的40Cr不锈钢表面制备WC-12Co黏结层,然后制备Al2O3表面层,对40Cr钢表面涂层的微观形貌、孔隙率、显微硬度、抗冲击韧性和耐腐蚀、耐磨性能等进行研究,以期改善现有启闭机活塞杆耐磨防腐技术的不足,提高启闭机活塞杆的性能和使用寿命。

1 实验

1.1 原材料及涂层制备

基体材料为启闭机活塞杆常用的40Cr不锈钢,主要化学成分(质量分数)为:0.37%~0.44%C,0.17%~0.37%Si,0.50%~0.80%Mn,0.80%~1.10%Cr,Ni≤ 0.30,Fe余量。基体尺寸为150 mm×7 mm×4 mm。喷涂前先对基体进行清洗,以去除表面的油和污质;再用20~30目白刚玉进行毛化处理,喷砂角度为60°~80°,压力为0.4~0.5 MPa,距离为80~100 mm,毛化后表面粗糙度a为8~12 μm。

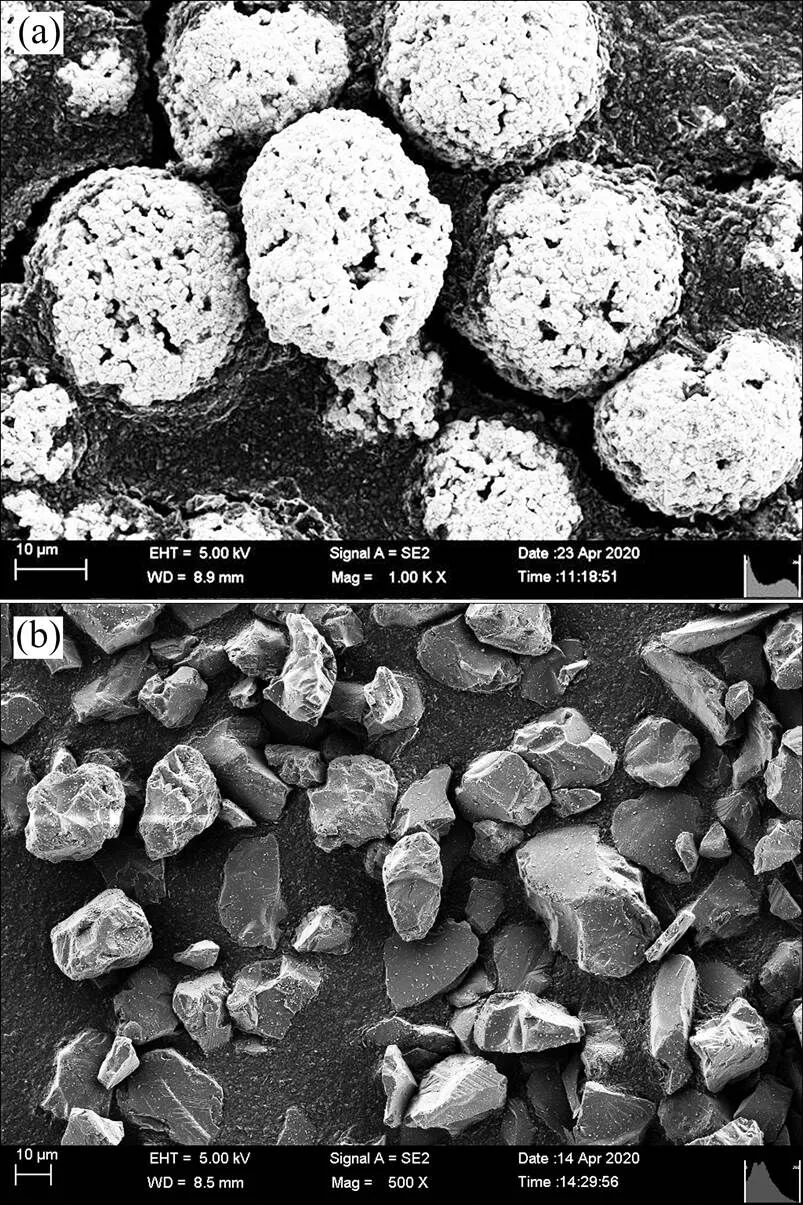

采用美国普莱克斯公司生产的WC-12Co粉末为原料制备黏结层,WC-12Co粉为团聚烧结粉末,粒径为15~45 μm;制备Al2O3面层所用原料为美国普莱克斯公司生产的Al2O3粉末,该粉末为烧结破碎粉,粒径为5~30 μm。原料粉末的SEM形貌如图1所示。

图1 WC-12Co和Al2O3粉末的SEM形貌

所用设备为俄罗斯进口的CCDS2000爆炸喷涂系统,该系统以丙烷和乙炔为燃料,用氧气作为助燃气体,氮气为送粉气体。爆炸喷涂产生的爆炸波传播速度达3 000 m/s,粉末粒子的喷出速度为700~900 m/s,在较高的速度下,需要较高的焰流温度才能将粉末粒子融化。由于乙炔燃烧后产生的温度约3 200 ℃,丙烷燃烧产生的温度较低,约2 520 ℃,而Al2O3的熔点是2 054 ℃,为了保证Al2O3粉末粒子的熔融效果,一般喷涂过程中燃料只采用乙炔,不使用丙烷。为了防止WC-12Co粉末在高温下脱碳氧化,需要通过丙烷降低火焰的温度。结合以往的工艺参数,得到优化的爆炸喷涂工艺参数,如表1所列。首先采用CCDS2000爆炸喷涂系统在40Cr基体表面制备厚度约为100 μm的WC-12Co黏结层,然后在黏结层上制备厚度约为220 μm的Al2O3面层。

表1 爆炸喷涂制备WC-12Co和 Al2O3涂层的工艺参数

1.2 性能测试

在KMM-500E型光学显微镜下观察涂层的孔隙率,测10个区域,计算平均值。用HXD-1000TMC/LCD型显微硬度测试仪测定涂层的显微硬度,载荷为1.96 N,加载时间10 s,测10个点,计算平均值。在卡尔蔡司Supra 55场发射扫描电镜(FESEM)下观察涂层截面形貌。用荷兰PANalyticalX`Pert Powder型X射线衍射仪(XRD)对涂层进行物相分析。参照国家标准GB/T 8642—2002《热喷涂抗拉结合强度的测定》,采用进口专用薄膜胶将试样进行黏接、固化,采用Smart test 5 t万能试验机进行涂层与基体结合力的测试,所测试样为直径25 mm的圆柱体。

利用自主研发的SQC-T001冲击韧性试验机对涂层试样和40Cr不锈钢进行冲击韧性测试,并在RETC进口光学轮廓仪下观察冲击后的凹坑,得到凹坑直径和深度。冲击用球的材质为不锈钢,质量为880 g,冲击高度为1.5 m,冲击功==12.9 J。根据冲击凹坑的直径和深度,分析材料的抗冲击韧性。

采用RST5200电化学工作站测试涂层的耐腐蚀性能。采用标准三电极体系,用环氧树脂封装后的涂层试样作为工作电极,铂片作为辅助电极,饱和甘汞电极(SCE)作为参比电极,于室温下在为3.5%的NaCl溶液中进行动电位曲线测试,并进一步得到材料的腐蚀电位和自腐蚀电流密度。

采用HT-100型球−盘摩擦磨损试验机测试涂层的耐磨性能。摩擦圆盘为半径6 mm的Al2O3涂层试样和40Cr不锈钢,对磨球为直径5 mm的M5钢球。试验时间为180 min,载荷为4.9 N,转速1 120 r/min。称量摩擦试验前后圆盘的质量,计算质量磨损量。

2 结果与分析

2.1 微观结构与结合强度

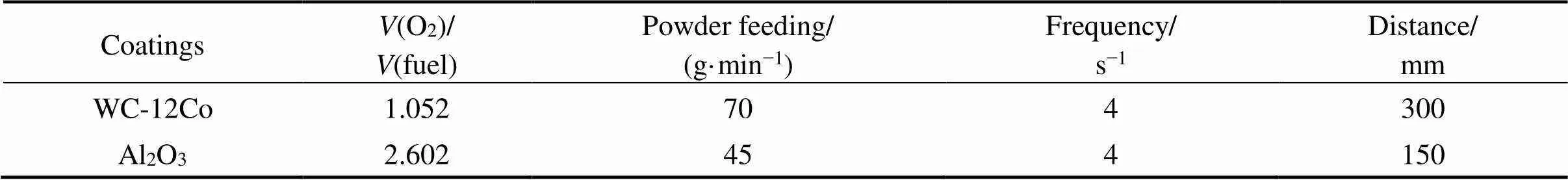

图2所示为Al2O3涂层的表面SEM微观组织与形貌,从低倍下观察到Al2O3涂层表面不平整,有凹坑和微凸形貌,这主要是由于熔融和半熔融颗粒扁平化叠加不紧密,以及熔融和半熔融颗粒在高速撞击后出现部分反弹导致位置空缺而造成的。在高倍下观察到涂层表面有微裂纹,这是由于喷涂过程中快速加热、快速冷却而产生热应力造成的。凹坑、微凸以及微裂纹会导致材料的腐蚀和磨损加剧,是需要避免的。

图2 Al2O3涂层表面的SEM形貌

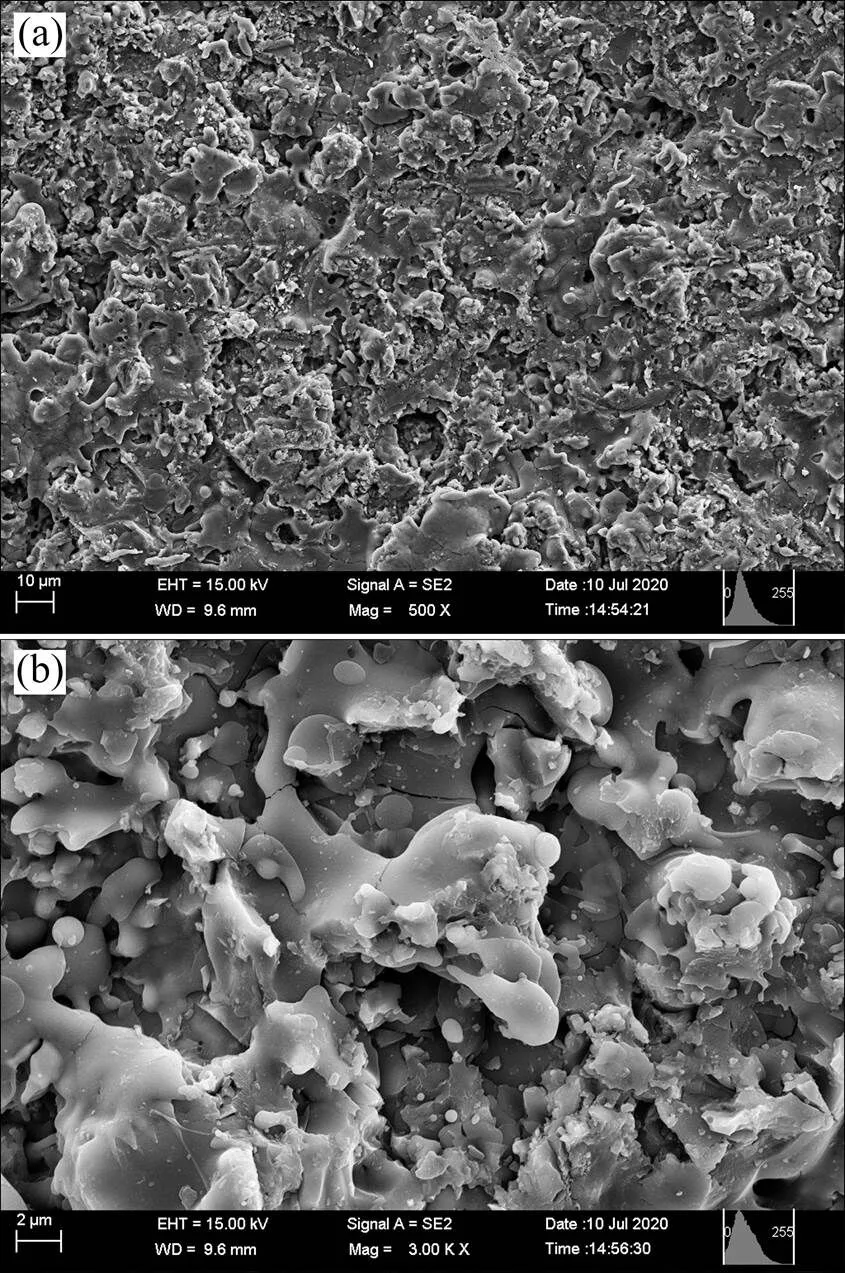

图3所示为Al2O3涂层的截面SEM微观组织与形貌。从图3(a)观察到WC-12Co黏结层和Al2O3涂层均匀致密,没有明显的连续贯通状孔隙,涂层无明显层状结构,并且Al2O3涂层与WC-12Co黏结层结合紧密。从图3(b)看出涂层存在少量微孔,经测定,Al2O3涂层的孔隙率约为0.94%。涂层均匀致密、结合紧密的主要原因有两个方面:一方面是爆炸喷涂产生的温度高达3 000 ℃,粉末粒子的熔融与半熔融程度高;另一方面,瞬间的粒子速度在700~900 m/s,粒子具有很高的动能,从而提高了熔融、半熔融粒子撞击后的扁平化效果,使得涂层的层与层之间结合更加紧密。

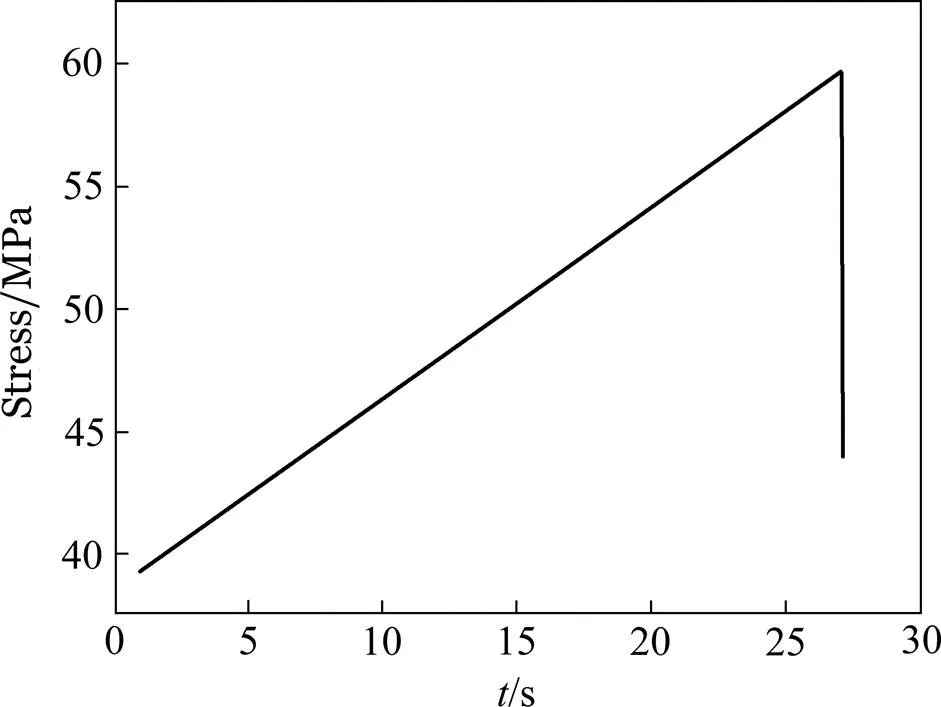

金属氧化物陶瓷涂层与黏结层之间的结合强度,以及黏结层与基体之间的结合强度都对整个涂层与基体材料的结合强度产生重要影响。利用爆炸喷涂制备的WC-12Co涂层与基体的结合强度一般在90 MPa以上[10],因此金属氧化物陶瓷涂层与黏结层之间的结合强度是考核涂层结合强度的关键。图4所示为涂层与基体结合强度测试时的拉伸曲线。随时间延长,加载力逐渐增大,当加载力为59.4 MPa时Al2O3涂层发生断裂,断裂发生在Al2O3涂层内。这表明用WC-12Co涂层作为基体材料40Cr不锈钢和表面Al2O3涂层之间的过渡层,可提高表面涂层与基体的结合强度。

图3 Al2O3涂层截面的SEM形貌

图4 Al2O3涂层试样的拉伸曲线

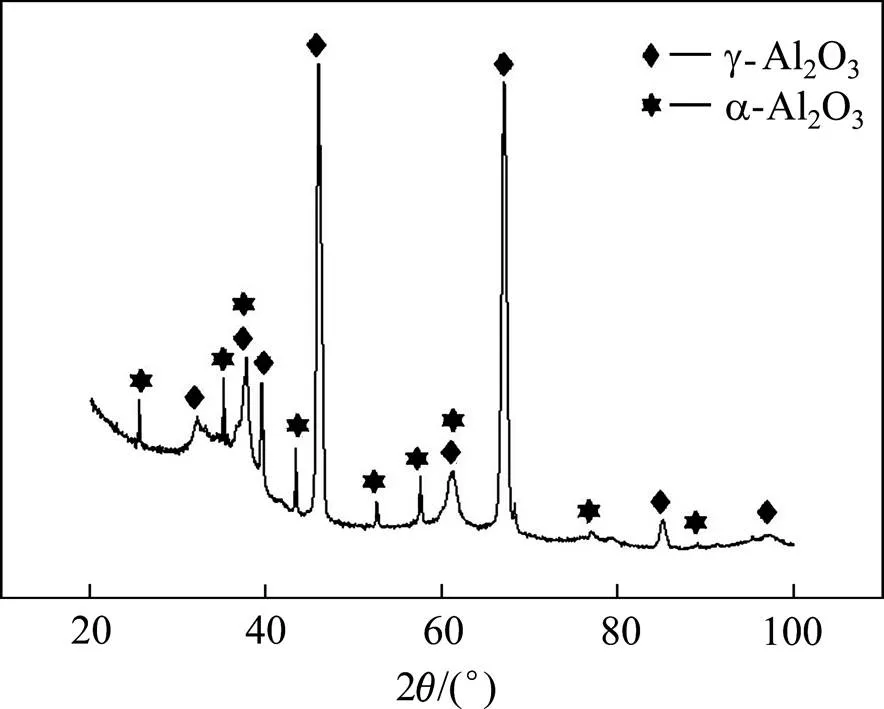

2.2 物相组成及显微硬度

图5所示为Al2O3涂层的XRD谱。由图可见,Al2O3涂层主要由γ-Al2O3组成,并伴有一定量的α-Al2O3。涂层在快速冷却过程中,以γ-Al2O3的结构形核凝固,少量未完全熔融的Al2O3颗粒以稳态α-Al2O3相存在于涂层中[10−13]。α-Al2O3和γ-Al2O3硬度不同,一般来说α-Al2O3的硬度大于γ-Al2O3的硬度。测得Al2O3涂层的显微硬度波动较大,这与涂层存在一定的孔隙有关,HV0.2在1 108~1 316之间。40Cr不锈钢的显微硬度较均匀,HV0.2为345左右。Al2O3涂层的平均显微硬度是40Cr不锈钢的3.53倍,较高的涂层硬度有利于提高材料的抗磨性能。

图5 Al2O3涂层的XRD谱

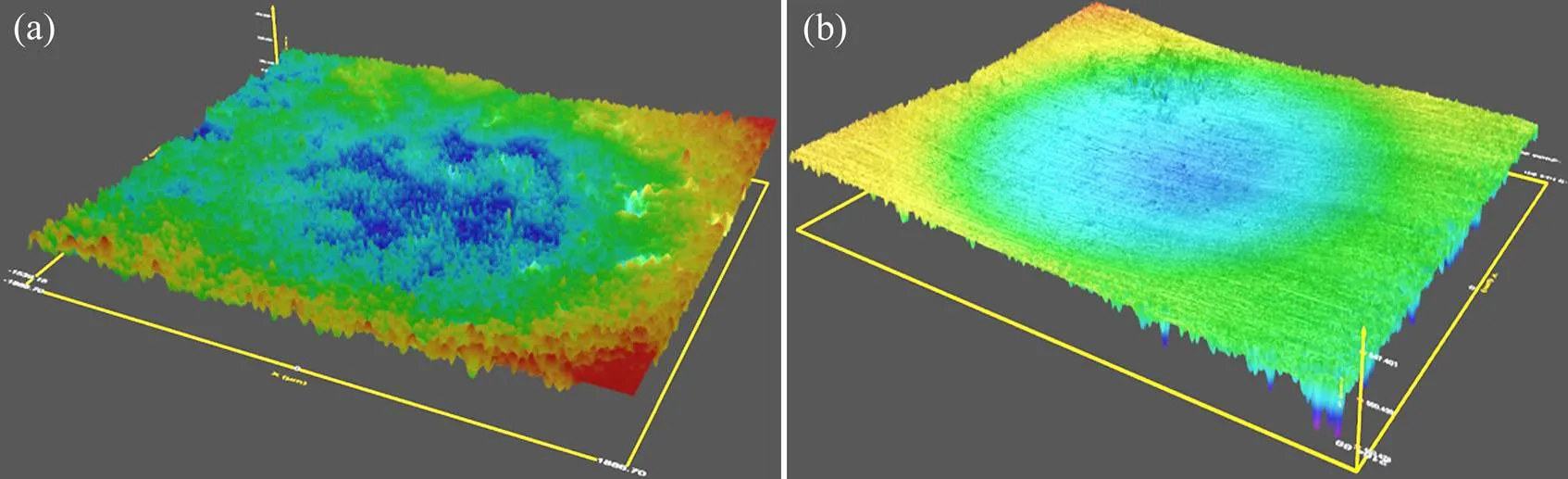

2.3 冲击韧性

图6所示为Al2O3涂层与基体材料40Cr不锈钢在冲击功12.9 J下的冲击凹坑图。Al2O3涂层试样的凹坑深度约30 μm,直径约34 mm;40Cr不锈钢的凹坑深度约52 μm,直径约6.3 mm。Al2O3涂层试样的冲击韧性略强于40Cr,这是由于Al2O3涂层的硬度大于40Cr。硬度影响材料抵抗变形和破裂的能力,硬度越大的材料抵抗变形和破坏的能力越强,在落球冲击韧性实验中产生的冲击凹坑的直径和深度越小。

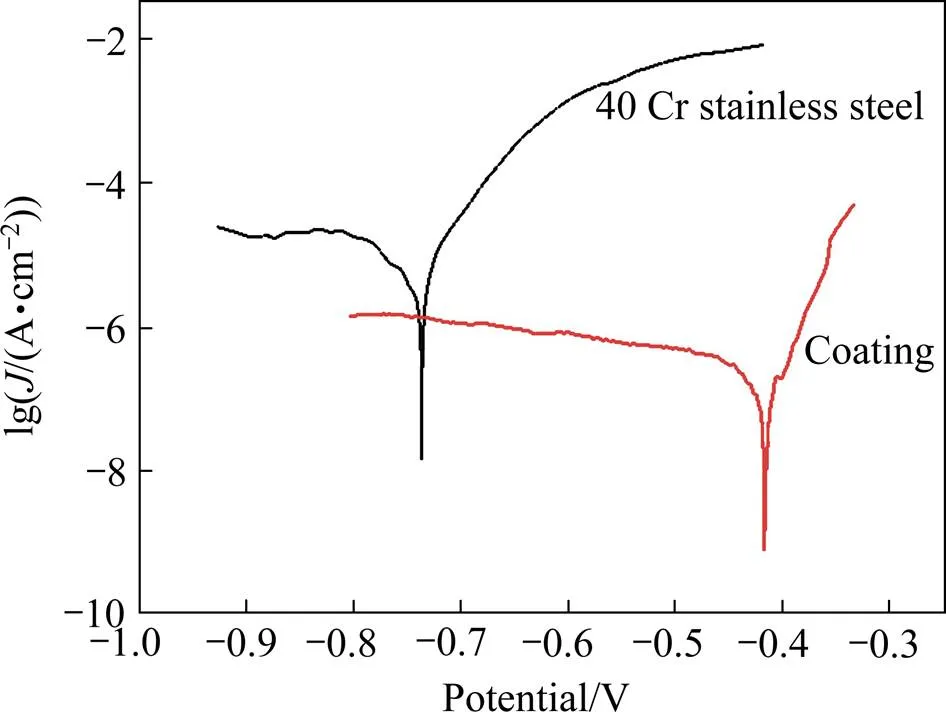

2.4 抗腐蚀性能

图7所示为Al2O3涂层试样与基体材料40Cr不锈钢的电化学腐蚀电位曲线。从图中看出,Al2O3涂层的腐蚀电位(−0.417 2 V)高于40Cr不锈钢的腐蚀电位(−0.737 2 V)。由图7中塔菲尔(Tafel)极化曲线得到材料的自腐蚀电流密度corr[2],Al2O3涂层试样的corr为3.09×10−7A/cm2,43Cr不锈钢的corr为2.86×10−6A/cm2。腐蚀速度与腐蚀电位成反比,与自腐蚀电流密度成正比,综合以上数据可知,在40Cr不锈钢表面制备Al2O3涂层可提高不锈钢的抗电化学腐蚀能力。由于Al2O3涂层为氧化物,其自身不导电,不会发生电化学腐蚀,而涂层存在一定量的孔洞,腐蚀液进入孔洞到达基体与涂层界面从而引起腐蚀,但由于涂层的孔洞数量较少,到达基体与涂层界面的腐蚀液较少,从而提高了基体的耐腐蚀性能,可延长活塞杆的使用寿命。

图6 Al2O3涂层试样与40Cr不锈钢的冲击凹坑

图7 Al2O3涂层试样与40Cr钢在NaCl溶液中的电化学曲线

2.5 耐磨性能

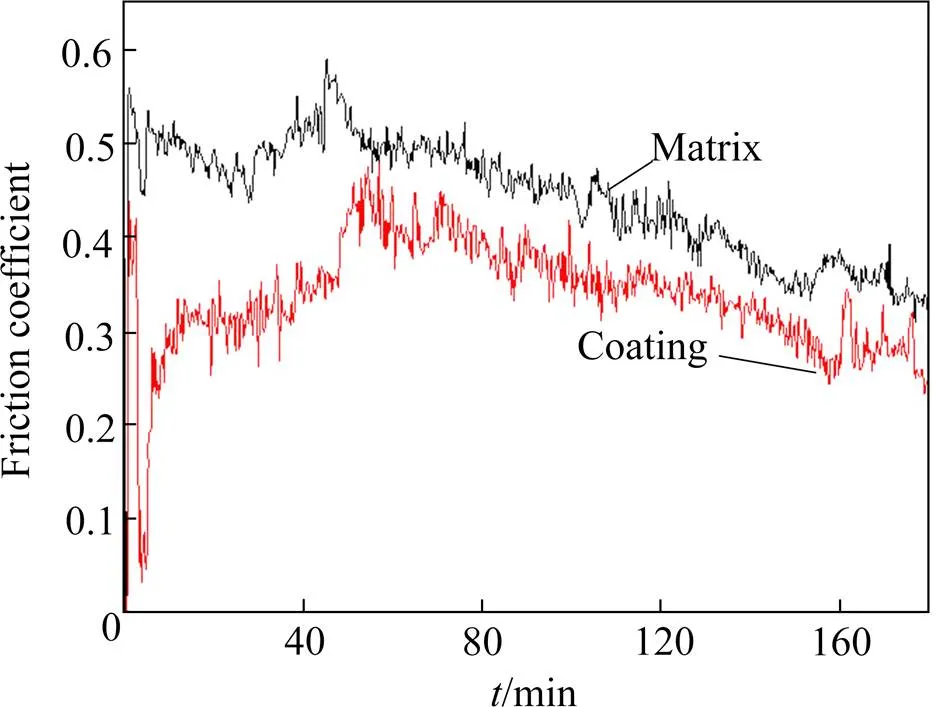

图8所示为Al2O3涂层试样与40Cr钢的摩擦因数曲线。由图可见,相对于涂层试样,40Cr钢的摩擦因数较高,这主要是因为硬度高的材料摩擦因数较低,Al2O3涂层的硬度高于40Cr钢的硬度,所以其摩擦因数较低。40Cr钢和涂层试样的摩擦因素均呈现不规则的波动。实验中观察到40Cr不断被磨损,磨屑附着在摩擦表面,引起对磨球产生不规则振动。Al2O3涂层在摩擦开始阶段,由于表面存在未完全熔融的硬质颗粒和微凸体,导致对磨球产生不规则振动;随着摩擦的加剧,涂层表面颗粒和微凸体出现脱落,形成磨屑堆积在表面,导致对磨球的不规则振动继续存在。对磨球的不规则振动在涂层和基体表面产生不规则的冲击力,该冲击力和摩擦力共同作用可加剧涂层和基体表面的磨损失效。但在经过180 min的摩擦磨损试验后,40Cr不锈钢和涂层试样的平均质量损失分别为99.56 mg和4.06 mg,40Cr不锈钢平均质量损失是涂层试样的24.5倍,这表明Al2O3涂层具有良好的抗磨性能,这主要得益于涂层具有较好的致密性、较高的硬度与结合强度,以及良好的冲击韧性[14−15]。在冲击力和摩擦力的共同作用下,容易从涂层的孔洞开始产生磨损失效,因此涂层的孔隙率越低,其致密性越好,涂层的硬度越高;涂层间的结合强度越高,涂层的层与层之间越不容易产生脱落;涂层的冲击韧性越好,其抗对磨球不规则振动产生的冲击力的能力越强。这些都使得Al2O3涂层试样具有较好的抗磨性能。

图8 Al2O3涂层试样与40Cr不锈钢的摩擦因数曲线

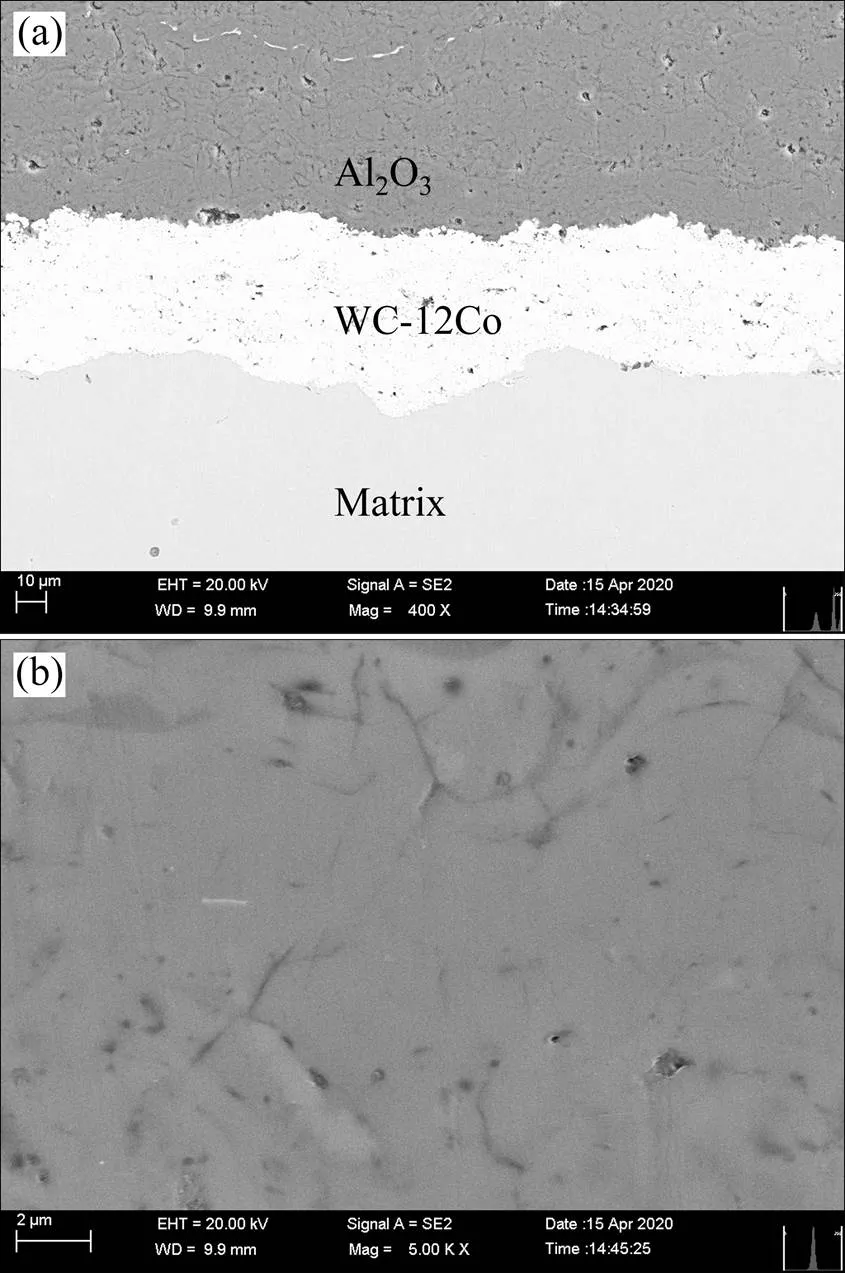

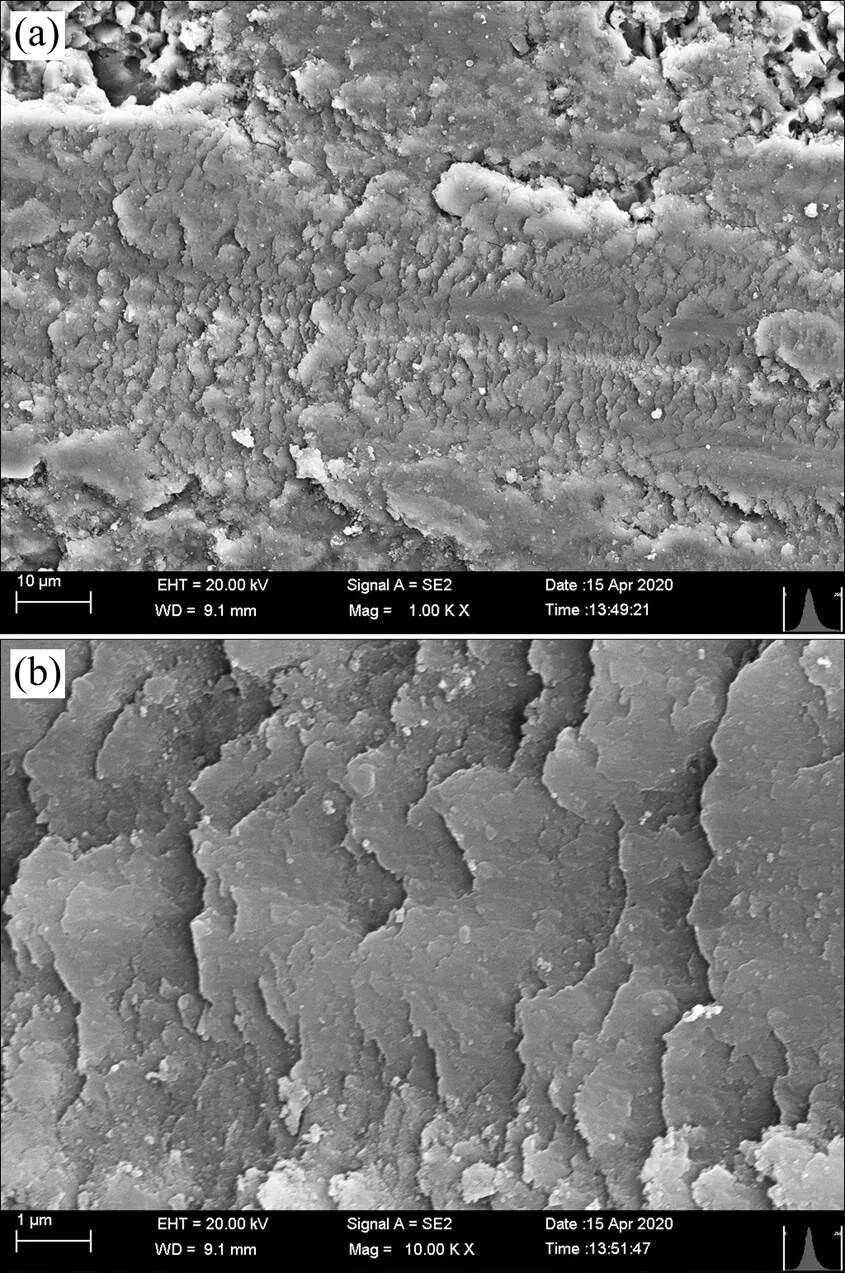

图9所示为Al2O3涂层试样摩擦磨损表面的SEM微观形貌。从图9(a)观察到Al2O3涂层表面原有的硬质颗粒和微凸体被磨平,磨痕处出现剥落和凹坑,局部出现犁沟。从图9(b)看出,Al2O3涂层有明显片状的翘起,呈现鱼鳞状形貌,并有微裂纹和凹坑。其磨损机理主要是显微犁削和黏着磨损。分析磨损过程,涂层在磨损时,对偶磨球表面的微凸点切削涂层表面较软部分形成“犁沟”,此时涂层主要发生显微犁削;随着磨损的加剧,涂层长时间受压应力和剪切应力的作用,涂层表面原有的硬质颗粒和微凸体被切落,形成磨屑堆积在表面上,再加上摩擦过程中的闪温作用,堆积在表面的磨屑产生塑性变形,黏附在涂层表面,此时涂层主要发生黏着磨损。

图9 Al2O3涂层摩擦表面的SEM形貌

3 结论

1) 采用爆炸喷涂法在启闭机活塞杆常用40Cr不锈钢表面制备由WC-12Co黏结层和Al2O3表面层构成的复合涂层,涂层致密度较高,孔隙率为0.94%,硬度(HV0.2)为1 108~1 316。Al2O3涂层与基体的结合强度达到59.4 MPa。

2) 在40Cr不锈钢表面制备Al2O3涂层后,冲击韧性略有提高。用质量为880 g的不锈钢从1.5 m高度进行冲击,Al2O3涂层试样的凹坑深度和直径分别约为30 μm和34 mm,40Cr的凹坑深度和直径分别约为52 μm和6.3 mm。

3) 相对于40Cr不锈钢,Al2O3涂层的抗腐蚀性能和抗磨性能都显著提高。涂层试样在NaCl溶液中的自腐蚀电流密度明显降低,摩擦试验中涂层试样的质量磨损量显著减少。Al2O3涂层的磨损机理是显微犁削和黏着磨损。

[1] 赵坚, 陈小明, 吴燕明, 等. 启闭机活塞杆表面超音速火焰喷涂WC-10Co-4Cr涂层的性能[J]. 中国表面工程, 2014, 27(3): 71−75. ZHAO Jian, CHEN Xiaoming, WU Yanming, et al. Properties of WC-10Co-4Cr coatings sprayed by HVOF on hoist piston rod surface[J]. China Surface Engineering, 2014, 27(3): 71−75.

[2] 张青芳, 雷同鑫. 液压活塞杆上电镀铁镍钨和镍钨磷合金的耐磨和耐蚀性能比较[J]. 电镀与涂饰, 2017, 36(17): 232−235. ZHANG Qingfang, LEI Tongxin. Comparison of wear and corrosion resistance of iron-nickel-tungsten and nickel- tungsten-phosphorus alloy coatings electroplated on hydraulic piston rod[J]. Electroplating & Finishing, 2017, 36(17): 232− 235.

[3] 张磊, 陈小明, 吴燕明, 等. 水轮机过流部件抗磨蚀涂层技术研究进展[J]. 材料导报, 2017, 31(7): 75−83. ZHANG Lei, CHEN Xiaoming, WU Yanming. Technological advances in coatings for abrasion-cavitation erosion protection of hydraulic turbine flow-parts[J]. Materials Review, 2017, 31(7): 75−83.

[4] 王强, 徐艳, 刘莹, 等. Al2O3陶瓷爆炸喷涂涂层性能分析[J].材料开发与应用, 2008, 23(2): 42−44. WANG Qiang, XU Yan, LIU Ying, et al. Analysis of performance of detonation spraying Al2O3coating[J]. Development and Application of Materials, 2008, 23(2): 42−44.

[5] 宋慧瑾, 鄢强, 朱晓东, 等. 38CrMoAl活塞杆耐腐蚀性能研究[J]. 材料导报, 2017(A01): 528−531.SONG Huijin, YAN Qiang, ZHU Xiaodong, et al. Study on the corrosion resistance of 38CrMoAl piston rod[J]. Materials Review,2017(A01): 528−531.

[6] JIANG H P, BI M S, LI B, et al. Inhibition evaluation of ABC powder in aluminum dust explosion[J]. Journal of Hazardous Materials, 2019, 361(5): 273−282.

[7] 赵立英, 刘平安. 氧燃比对爆炸喷涂碳化钨涂层结构和性能的影响[J]. 材料工程, 2016, 44(6): 50−55. ZHAO Liying, LIU Pingan. Effects of oxygen-fuel ratio on structure and property of detonation gun sprayed WC coating[J]. Journal of Materials Engineering, 2016, 44(6): 50−55.

[8] 黄伟九, 吴桂森. Al2O3陶瓷材料的摩擦学研究进展[J]. 密封与润滑, 2012, 37(1): 93−98. HUANG Weijiu, WU Guisen. Tribological research progress of alumina ceramic materials[J]. Lubrication Engineering, 2012, 37(1): 93−98.

[9] ZHENG Y T, LI H B, ZHOU T, et al. Microstructure and mechanical properties of Al2O3/ZrO2eutectic ceramic composites prepared by explosion synthesis[J]. Journal of Alloys and Compounds, 2013, 551: 475−480.

[10] 伏利, 陈小明, 马红海, 等. 爆炸喷涂制备流体机械抗冲蚀涂层的性能[J]. 粉末冶金材料科学与工程, 2019, 24(1): 75− 79. FU Li, CHEN Xiaoming, MA Honghai, et al. Performance of anti-erosion coating sprayed by explosive spraying on fluid machinery[J]. Materials Science and Engineering of Powder Metallurgy, 2019, 24(1): 75−79.

[11] 高硕洪. 新型Al2O3基耐磨疏水不粘涂层的制备及性能研究[D]. 广州: 广东工业大学, 2018. GAO Shuohong. Fabrication and properties of Al2O3-based wear-resistant hydrophobic non-stick coatings[D]. Guangzhou: School of Material and Energy Guangdong University of Technology, 2018.

[12] SANTOS T D, PINOLA F G, LUZ A P, et al. Al2O3-MgO refractory castables with enhanced explosion resistance due to in situ formation of phases with lamellar structure[J]. Ceramics International, 2018(7): 8048−8056.

[13] 王若兰, 桑可正, 王凡, 等. Al2O3复相陶瓷/高铬铸铁复合材料磨粒磨损性能的研究[J]. 热加工工艺, 2018, 47(8): 103−106. WANG Ruolan, SANG Kezheng, WANG Fan, et al. Study on abrasive wear properties of Al2O3multiphase ceramic/high chromium cast iron composites[J]. Hot Working Technology, 2018, 47(8): 103−106.

[14] 张越举, 李晓杰, 赵铮, 等. 纳米γ-Al2O3陶瓷粉末的预热爆炸压实实验研究[J]. 爆炸与冲击, 2008, 28(3): 220−224. ZHANG Yueju, LI Xiaojie, ZHAO Zheng, et al. On the preheated explosive consolidation of nanometer γ- Al2O3ceramic powders[J]. Explosion and Shock Waves, 2008, 28(3): 220−224.

[15] 常代展, 杨王玥, 张来启. 爆炸喷涂CoNiCrAlY-Al2O3涂层的组织及高温耐磨性研究[J]. 材料热处理学报, 2006, 27(1): 75−78. CHANG Daizhan, YANG Wangyue, ZHANG Laiqi. Microstructure and high temperature wear resistance of detonation spraying CoNiCrAlY-Al2O3coatings[J]. Transaction of Materials and Heat Treatment, 2006, 27(1): 75−78.

Microstructure and properties of Al2O3coating on the surface of hoist piston rod prepared by explosive spraying

FU Li1, 2, CHEN Xiaoming1, 2, MAO Pengzhan1, 2, LIU Wei1, 2, ZHANG Lei1, 2, ZHANG Kai1, 2, LI Yuluo3

(1. Key Laboratory of Surface Engineering of Equipment for Hydraulic Engineering of Zhejiang Province,Standard & Quality Control Research Institute, Ministry of Water Resources, Hangzhou 310012, China;2.Water Machinery and Remanufacturing Technology Engineering Laboratory of Zhejiang Province, Hangzhou Mechanical Design Research Institute, Ministry of Water Resources, Hangzhou 310012, China;3. State Key Laboratory for Advanced Metals and Materials, University of Science and Technology Beijing, Beijing 100083,China)

A composite coating composed of WC-12Co adhesive layer and Al2O3surface layer was prepared on 40Cr stainless steel surface of hoist piston rod by new type CCDS2000 explosive spraying technology. The microstructure, microhardness, porosity, bonding strength, impact toughness, corrosion resistance and wear resistance of the coating were analyzed and tested. The friction and wear mechanism of the coating was also analyzed. The results show that the porosity of the Al2O3coating is 0.94%. The hardness is in the range of 1 108−1 316 HV0.2. The bonding strength can reachs to 59.4 MPa. The corrosion resistance and wear resistance of the coating are obviously better than that of 40Cr stainless steel, and the impact toughness is slightly improved. The average mass wear loss of 40Cr stainless steel is 99.56 mg, which is 24.5 times of that of Al2O3coating. The wear mechanism of Al2O3coating is mainly micro ploughing and adhesive wear.

explosive spraying; 40Cr stainless steel; piston rod; Al2O3coating; impact toughness; friction and wear

TG147

A

1673-0224(2020)05-410-07

浙江省科技计划资助项目(2018C37029,2019C04019,GC19E090001)

2020−06−09;

2020−07−10

陈小明,博士研究生。电话:0571-88082819;E-mail: xiaoming840@163.com

(编辑 汤金芝)