粉末冶金立方氮化硼聚晶材料的球磨混料工艺

2020-11-20谢辉邓福铭王浩韩顺利冯飞

谢辉,邓福铭,王浩,韩顺利,冯飞

粉末冶金立方氮化硼聚晶材料的球磨混料工艺

谢辉1,邓福铭1,王浩1,韩顺利2,冯飞3

(1. 中国矿业大学(北京) 机电与信息工程学院,北京 100083;2. 开封贝斯科超硬材料有限公司,开封 475000;3. 河南黄河旋风股份有限公司,长葛 461500)

对卧式行星球磨机的磨球运行规律与球磨工艺机理进行研究,对不同粒度的立方氮化硼粉末进行球磨,利用激光粒度仪分析球磨前后的粉末粒度分布与颗粒细化率,并运用SEM与XRD对立方氮化硼粉末及烧结样品进行观察和分析,研究球磨混料工艺对立方氮化硼聚晶材料制备的影响。结果表明,卧式行星球磨机用于球磨混料时具有适宜的转速范围,在此范围内,转速越高,磨球承受的冲击与研磨作用越强。较细颗粒的粉末球磨时易出现颗粒团聚,但粉末颗粒越粗,球磨后的细化率越高。粗、细混合颗粒在混合4 h即出现掺杂,球磨时间越长,混合均匀性提高的同时掺杂越多;转速越高,球磨粉末掺杂越显著。2~8 μm细颗粒粉末的最佳湿磨混料工艺为在180 r/min转速下球磨12 h。

卧式行星球磨机;球磨混料;立方氮化硼聚晶;细化率;颗粒团聚

立方氮化硼聚晶(polycrystalline cubic boron nitride, PcBN)材料是由立方氮化硼(cubic boron nitride, cBN)粉末与一定的金属或陶瓷等黏结剂粉末,经混料、高温高压烧结而得到[1]。均匀混料对于制备均匀致密的高强度PcBN材料非常重要,黏结剂的含量越高或种类越多,越难做到均匀混料。工业中常用的混料工艺为以乙醇或去离子水为分散介质进行湿式行星式球磨,球磨后的浆料在80~100 ℃烘干,得到混合粉末[2−4]。卧式行星式球磨机无固定研磨面,因而无原料沉底的问题,更适合用于PcBN的湿式混料。球磨过程中,粉末颗粒随磨球一起在球磨罐的摩擦力、向心力、惯性离心力与重力的共同作用下,以角速度s自转的同时还在空间以角速度p公转,角速度的比值(=p/s,<1)不仅与球磨机的几何结构有关,还与装料量和球料比有关[5−6]。球磨过程中以压缩应力形式进行能量的转换,从而实现粉末颗粒的球磨细化,而球磨能量的输入主要与转速与运行时间有关[7−8]。研究表明[9−10],转速偏高时,冲击与研磨作用均较强,适宜进行颗粒破碎,颗粒明显细化;转速偏低时适宜进行粉末混料。此外,微米级细颗粒粉末的比表面积大,且颗粒间存在非饱和性范德华力,极易在球磨时发生团聚[11−12]。在PcBN的制备与性能研究中[13−15],手工研磨、超声波或机械球磨等均被应用于初始原料的混合,其中机械球磨应用最广泛,但存在较明显的显微组织分布不均匀的情况,直接影响PcBN材料的性能。MAWEJA等[16]利用立式行星式球磨工艺进行混料,随球磨时间延长,PcBN的组织均匀性得到改善,但即使球磨较长时间,仍有组织不均匀的情况。球磨混料的主要影响因素为转速以及球、料、液三者的比例和球磨时间[17],设置适宜的球磨工艺参数,对于PcBN的均匀混料非常重要。本文研究卧式行星球磨机的球磨混料运行机制,并利用卧式行星球磨机分别将不同粒度的cBN粉末与含有cBN与金属粘结剂的PcBN原料粉末进行球磨混料,研究球磨工艺参数对于PcBN材料均匀混料的影响,为实际球磨混料过程中工艺参数的设置提供指导。

1 球磨机理

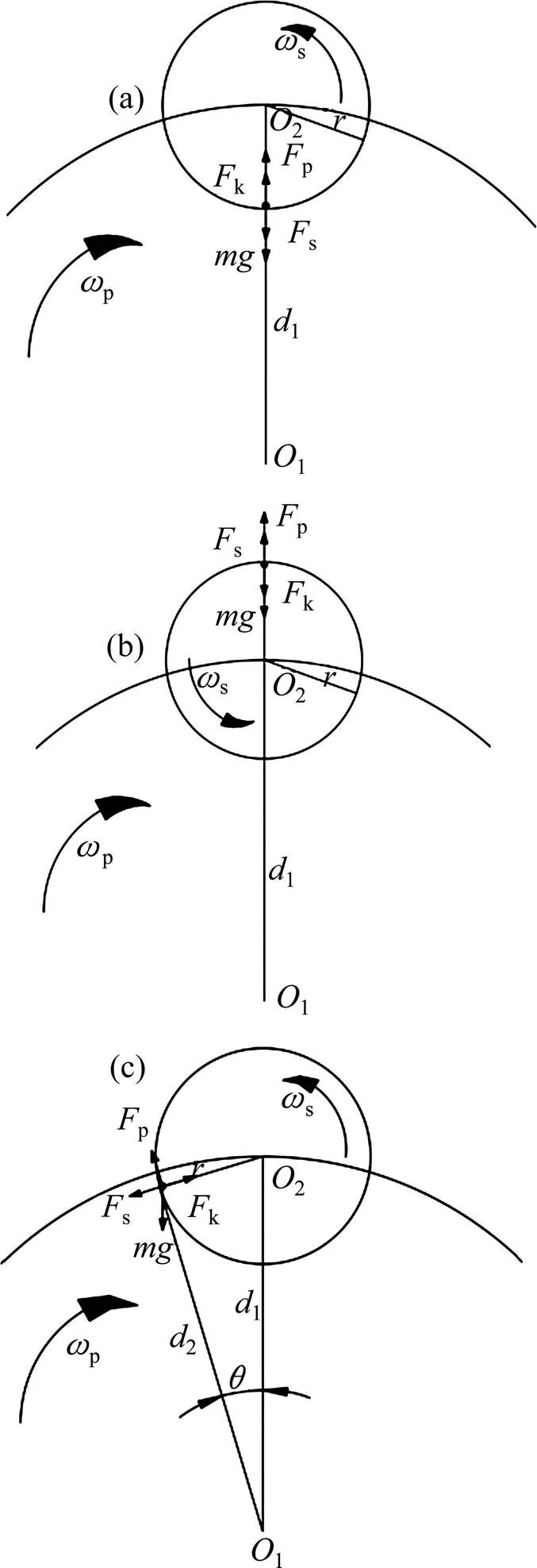

卧式行星球磨机带动4个球磨罐运行,球磨罐中的磨球受到公转离心力p、自转离心力s、科氏力k、重力与摩擦力等的合力作用。在公转盘圆心1与球磨罐圆心2形成的行星系统中,磨球运转对原料产生搅拌、研磨与破碎等作用。当球磨罐位于顶端位置时,磨球所受离心力在垂直方向分力最大[10]。此时,磨球可能处于球磨罐的顶端、底端或任意位置,选取球磨罐内的3个临界位置处的磨球受力情况进行分析,分别为球磨罐的底端点点、顶端点点与相切点点,如图1所示。这3个临界点均为磨球与球磨罐内壁的临界脱离点。

图1 卧室行星球磨机的球磨罐中3个临界位置示意图

(a) Lowest point; (b) Highest point; (c) Tangent point

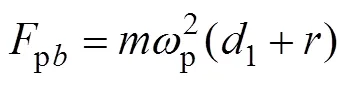

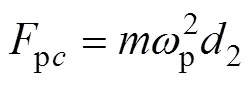

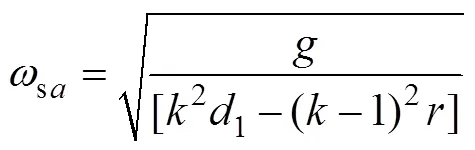

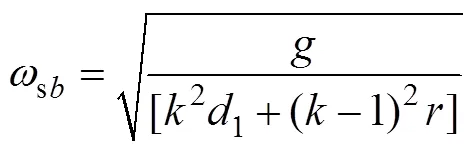

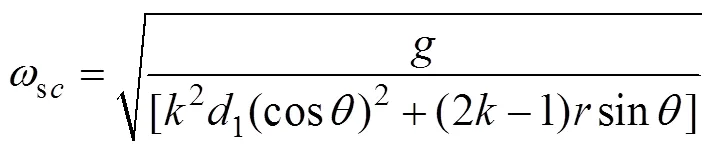

假设1到2的距离为1,球磨罐内壁半径为,相切点到1的距离为2,2与1的夹角为,公转角速度为p,自转角速度为s,球磨机的转速比为=p/s,则磨球的自转离心力s、科氏力k和3个临界点处磨球的公转离心力pa、pb与pc的计算公式如下:

3个临界点处磨球的自转角速度分别为:

卧式行星球磨机转动过程中,公转盘的角速度p与球磨罐的角速度s之比(p/s)与球磨转速成正比。当转速较低时,磨球处在球磨罐的底部;随转速增大,磨球受到离心力、摩擦力与重力等的作用,随球磨罐内壁一起向上运动一段距离而后脱离,回到球磨罐底部;继续增大转速,磨球沿罐壁运行到临界点()后以一定的抛物线向右下甩出;再继续增大转速,磨球越过临界点()而到达临界点(),在合力作用下,磨球在远离公转盘圆心1处紧靠球磨罐内壁运行一段后沿抛物线撞向斜对侧,即磨球处于临界点()的对称区域内运动;当转速进一步增大时,磨球随球磨罐内壁运行到最内端的临界点(),之后被抛起撞向斜对侧;当转速更大时,磨球在球磨罐中沿壁运行。

随球磨机转速增大,磨球沿球磨罐内壁的运行距离增大,研磨与冲击作用随之增强,适宜于球磨的自转角速度范围为[sb,sc]。在此自转角速度范围内均伴有磨球的研磨与冲击作用,低速时冲击作用较弱,高速时冲击作用较强。球磨过程中在所形成的合力作用下,磨球、颗粒与罐壁相互之间发生摩擦、挤压和撞击等,从而实现粉末颗粒的破碎细化或者均匀混合,并产生掺杂。因此,在进行球磨混料研究时应选择偏低的转速,在实际的球磨实验中,选择的自转角速度处于(sb,sc)范围内。计算出本文所用卧室行星球磨的(sb,sc)范围的具体数值,并进一步计算出转速[sb,sc]区间为[145 r/min,210 r/min]。

2 球磨实验

2.1 原料粉末

原料粉末为不同粒度的立方氮化硼粉末(cBN,粉末牌号为B5M),粒度分别为0~2、2~4、4~8、8~16与15~25 μm,购自开封贝斯科超硬材料有限公司;球形金属铝粉作为黏结剂,平均粒度为1 μm,(Al)为99.9%,购自上海水田材料科技有限公司。湿式球磨混料的分散剂为无水乙醇(分析纯,500 mL),购自天津化学试剂三厂。

2.2 实验设计

选用QM-WX4L型号的卧式行星球磨机,各参数为:转速比(ps的值)为0.4;公转盘圆心1与球磨罐圆心2之间的距离1=0.16 m;球磨罐内壁半径=0.045 m。根据式(6)~(8)计算出磨球分别到达球磨罐的最低点、最高点和相切点这3个临界点时的自转角速度s,再根据=/2π计算出3个临界点磨球的自转转速s,分别为sa=308.494 r/min,sb=146.291 r/min,sc=206.178 r/min。

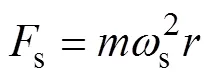

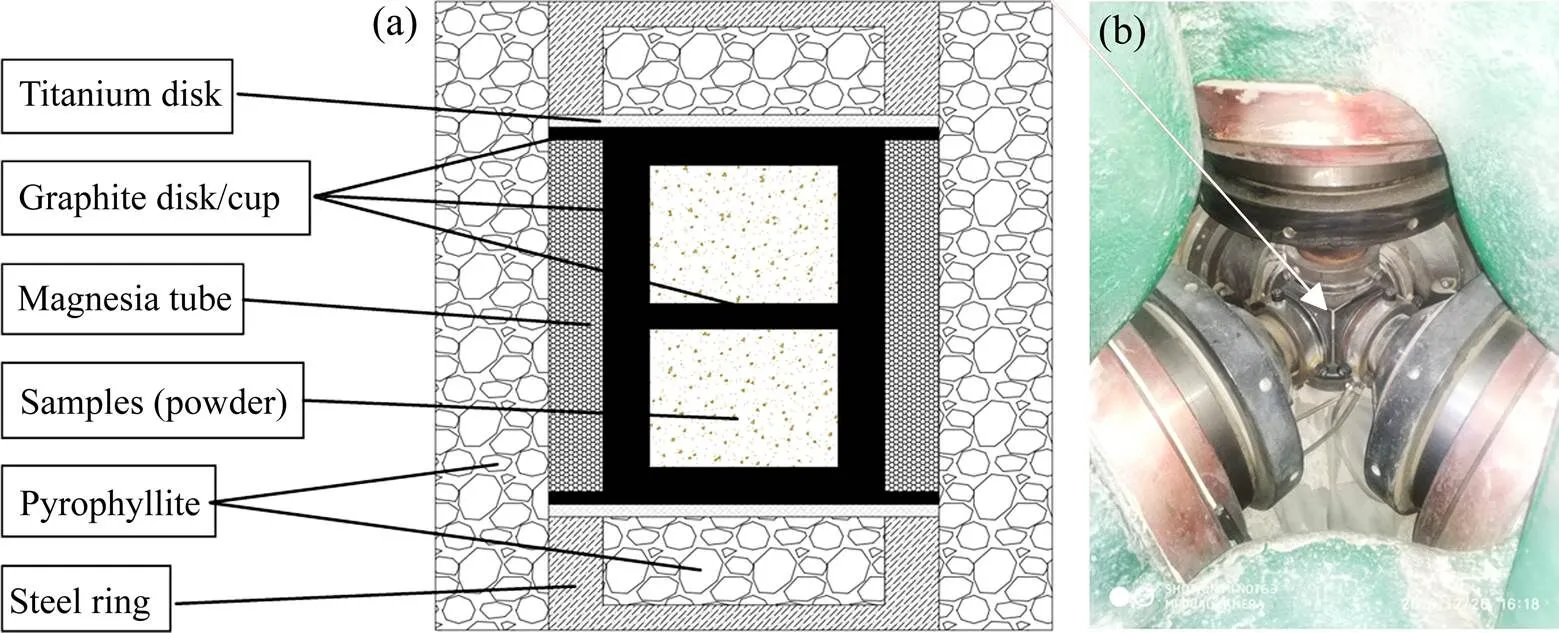

所用卧式行星球磨机的球磨罐(容积为500 mL)与磨球(直径分别为3 mm和6 mm的磨球按5:1质量比混合)均为硬质合金材质,球磨机转速s设定为180 r/min(依据=(s+s)/2近似选取);根据经验,确定磨球、原料与乙醇三者的质量比为7:1:2。设计3组聚晶立方氮化硼的湿式行星球磨混料实验:1) 选用粒度分别为0~2、2~4、4~8、8~16与15~25 μm的5种不同粒度的cBN粉末,均进行12 h球磨,研究不同粒度cBN粉末的球磨特性。2) 分别将单纯粒度0~2 μm粉末以及混合粒度粉末(2~4 μm、8~16 μm与15~25 μm等 3种粒度混合,质量分数分别为10%、20%和70%)进行球磨,球磨时间为4、8和12 h,并对混合粒度的粉末进行热压制备PcBN材料,研究球磨时间对粉末粒度与烧结体组织形貌的影响。3) 按照9:1的质量比称取粒度为2~4 μm cBN粉末和Al粉,分别以180、210与240 r/min 的转速球磨12 h,然后进行热压,得到PcBN材料,研究转速对PcBN材料形貌与组织的影响。热压过程如下:如图2所示组装模具,将球磨后的cBN粉末装入模具中,置于六面顶液压机(型号:CS-VII,6×27 000 kN,桂林桂冶机械股份有限公司)中心的密闭腔体中,同步施压和通电进行热压,温度和压力分别为1 450 ℃和5.5 GPa,热压时间为15 min,得到尺寸为12.7 mm×12.7 mm×4.8 mm的聚晶氮化硼材料样品。

2.3 性能检测

球磨前、后的cBN粉末在100 ℃烘干。对PcBN烧结体表面进行研磨(140/170金刚石砂轮)与抛光(0~1 μm金刚石研磨膏)等处理。取适量cBN粉末加入去离子水中,用20 kHz超声波谐振5 min,得到颗粒悬浮液,然后利用激光粒度分析仪(Mictotrac SDC, S3500)分析粉末的粒度分布。利用X射线衍射仪(XRD,D/max2500VK/PC, Cu target, 40 kV)对cBN粉末与PcBN烧结体进行物相分析,用扫描电镜(SEM/EDX,S-3400,Hitachi)观察其显微组织,并进行能谱分析。

图2 热压法制备PcBN材料的模具组装示意图(a)与六面顶压机腔体(b)

3 结果与讨论

3.1 原料粒度

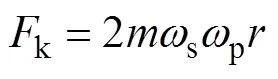

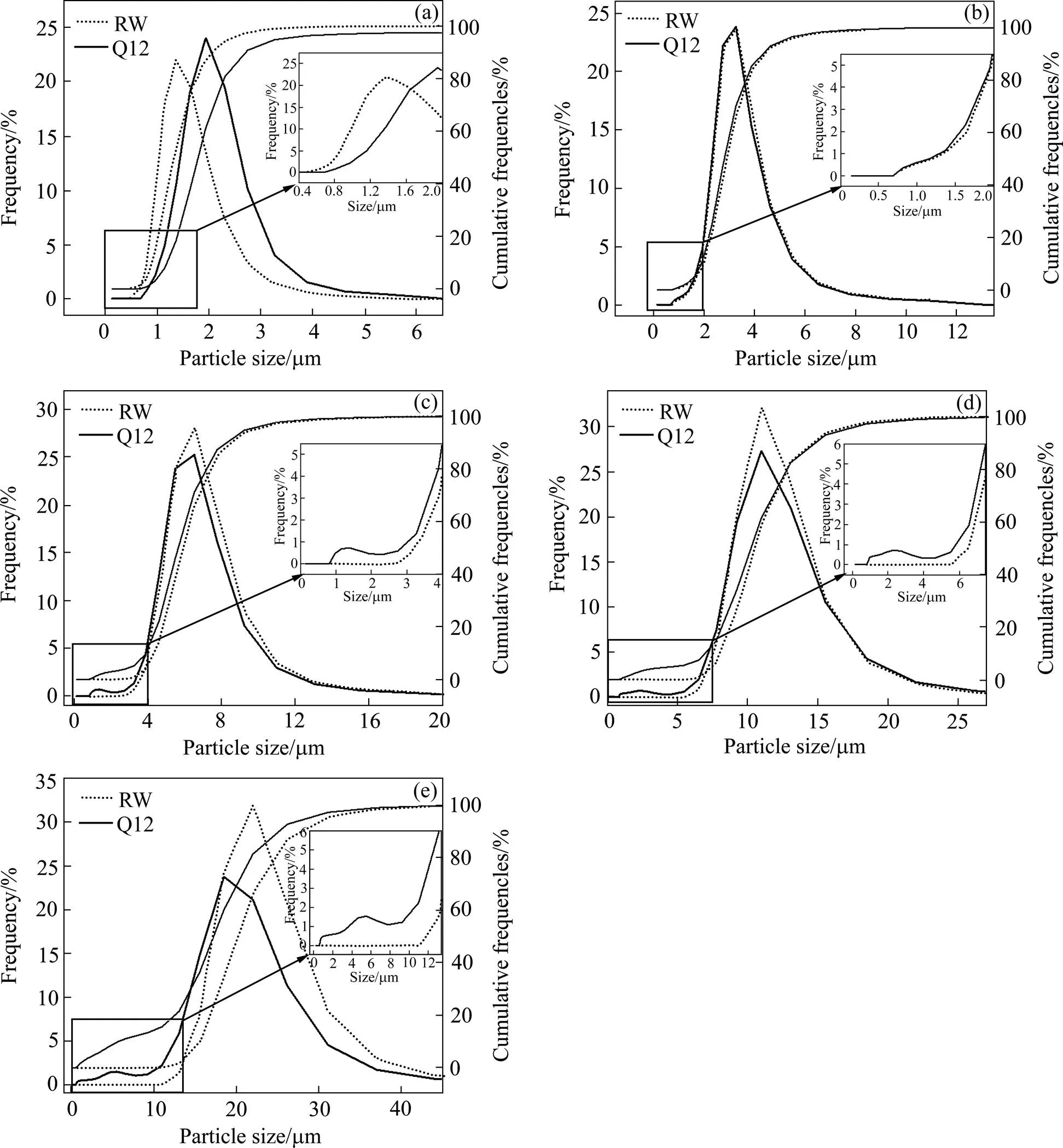

图3所示为粒度分别为0~2,2~4,4~8,8~16与15~25 μm等5种不同粒度的cBN粉末在球磨前(记为RW)及在180 r/min转速下球磨12 h后(记为Q12)的粒度分布。从图看出,粒度为0~2 μm的cBN粉末经过12 h球磨后,粒度分布曲线发生较明显的右移,表现为粉末粒度增大;粒度为2~4 μm的粉末粒度分布曲线与球磨前的基本重合,粒度基本不变;粒度为4~8 μm的粉末球磨后粒度分布曲线上开始出现1~2 μm的细粒度峰,如图3(c)所示;粒度为8~16和15~25 μm 的粉末球磨后粒度分布曲线上出现较明显的1~5 μm与0.5~9 μm的细粒度峰,表现为粉末粒度减小以及细粒度粉末增多,如图3(d),(e)所示。由于球磨转速较低,有限的球磨能量对于4 μm以下细颗粒无破碎细化作用,磨球在浆料中起到搅拌作用,所以粒度为0~2 μm与2~4 μm的cBN粉末球磨后颗粒尺寸未发生变化,并且0~2 μm的cBN粉末在球磨过程中,由于球磨能量传递,使得颗粒表面活性增大,从而发生颗粒团聚,球磨后粒度反而增大。cBN粉末的粒度增大至4~8 μm时,球磨后开始细化。这是由于球磨过程中颗粒之间以及颗粒与磨球之间产生研磨与冲击作用力,粗颗粒的棱角与边缘等发生摩擦与碰撞的几率较大,单位面积受力较大,容易被研磨破碎为细颗粒。根据Griffith微裂纹理论[18],颗粒内部不可避免地存在裂纹与缺陷等,受外力作用时产生应力集中,随外力增大出现裂纹扩展进而断裂。粉末粒度越大,颗粒内部缺陷越多,其断裂强度越低,因此,粒度为8~16与15~25 μm的粗粉末球磨时破碎更加剧烈,球磨后出现更宽范围的细粒度分布。

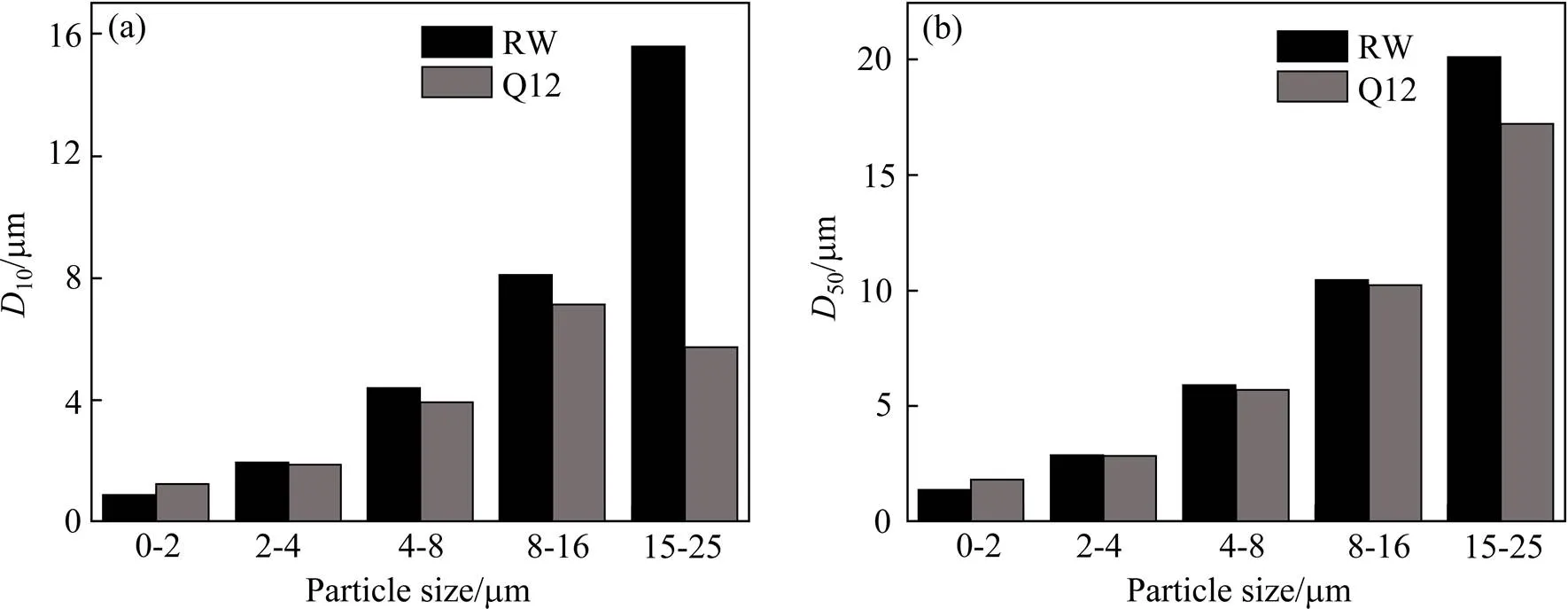

根据图3中的粒度累积分布曲线得到各粉末球磨前后的10与50,如图4(a)和(b)所示。由图可见,0~2 μm粒度的粉末球磨后因颗粒团聚,10与50均增大,细化率为负值。随粒度增大,球磨后的颗粒细化率明显增大,粒度为2~4 μm的粉末球磨后10与50分别减小0.067和0.090 μm,粒度为15~25 μm粉末球磨后10与50分别减小9.970 μm和2.88 μm。

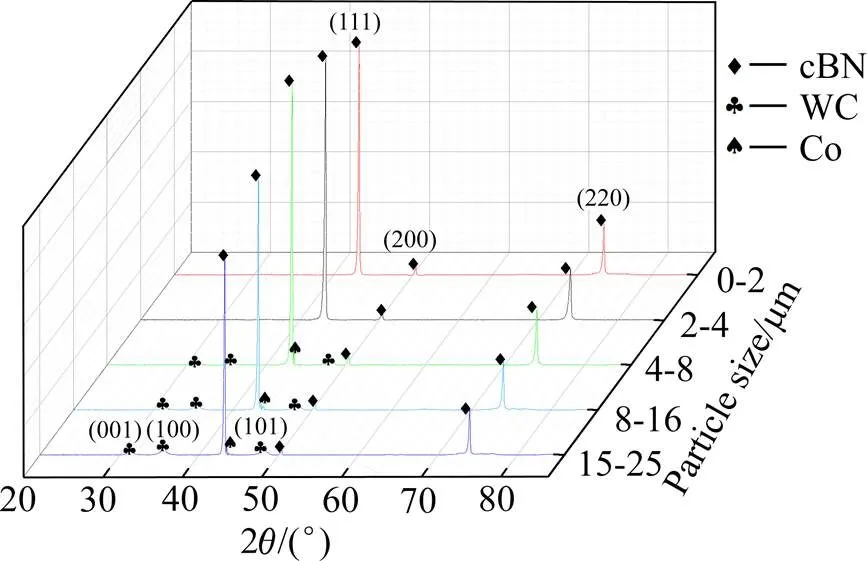

图5所示为5组不同粒度的cBN原料粉末球磨后的XRD谱。从图中可看出,粒度为4~8 μm的粉末球磨后开始出现WC与Co等杂质相;粉末粒度越粗,杂质衍射峰越强。表明球磨过程中,在颗粒细化的同时掺杂量增加。这是由于球磨过程中,合金磨球和球磨罐内壁在摩擦、挤压与撞击作用下产生磨损而以杂质形式掺入到混合浆料中。结合上述粒度分布的分析可知,粒度为4~8 μm的cBN粉末在球磨后有微量掺杂,主要是在研磨作用下颗粒产生细化。因此,以180 r/min运行12 h的球磨工艺适宜于对4~8 μm细颗粒的cBN粉末进行球磨混料。

3.2 球磨时间

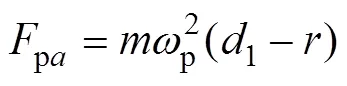

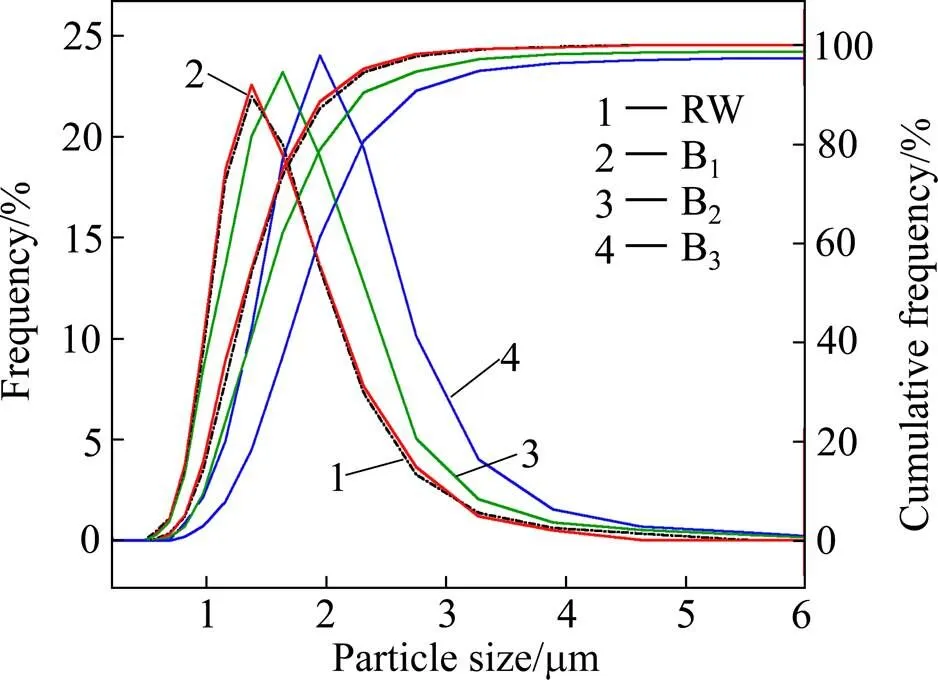

图6所示为粒度为0~2 μm的cBN粉末(RW)按180 r/min转速分别球磨4、8与12 h后(标记为B1,B2与B3)的粒度分布曲线。从图中可见,球磨4 h后粉末粒度分布基本无变化。随球磨时间延长,粒度分布曲线逐渐右移,累积分布随之向下移动,呈现为球磨后粒度增大,对应某粒度的累积分布率降低。由于颗粒越小,比表面积越大,越易团聚,而球磨4 h时能量输入较小,不足以使cBN颗粒发生团聚;延长球磨时间到8 h,球磨能量增大,增加了粉末颗粒间的碰撞,cBN颗粒间由于静电力而产生团聚,导致粒度增大,粒度分布曲线右移;继续延长球磨时间至12 h时,颗粒团聚现象加剧。随球磨时间延长,球磨能量不断积聚,颗粒表面活性增强,团聚颗粒不断增多。

图3 不同粒度的cBN粉末球磨前(RW)和球磨12 h后(Q12)的粒度分布

(a) 0−2 μm; (b) 2−4 μm; (c) 4−8 μm; (d) 8−16 μm; (e) 15−25 μm

图4 不同粒度的cBN原料粉末球磨前和球磨12 h后的粒度变化

(a)10of RW and Q12; (b)50of RW and Q12

图5 不同粒度的cBN粉末球磨12 h后的XRD谱

图6 粒度为0~2 μm的cBN粉末(RW)球磨4 h(B1),8 h(B2)与12 h(B3)后的粒度分布

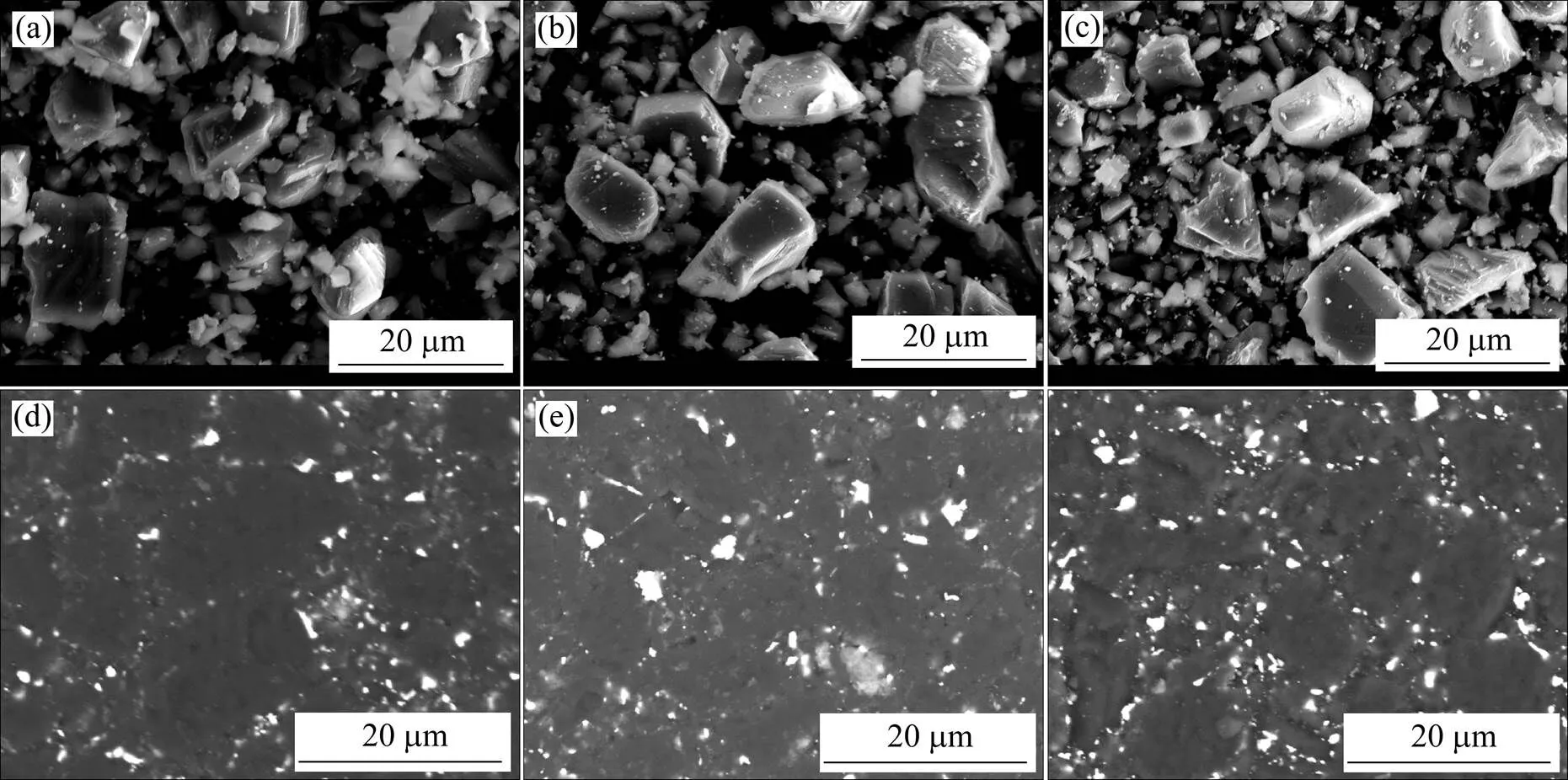

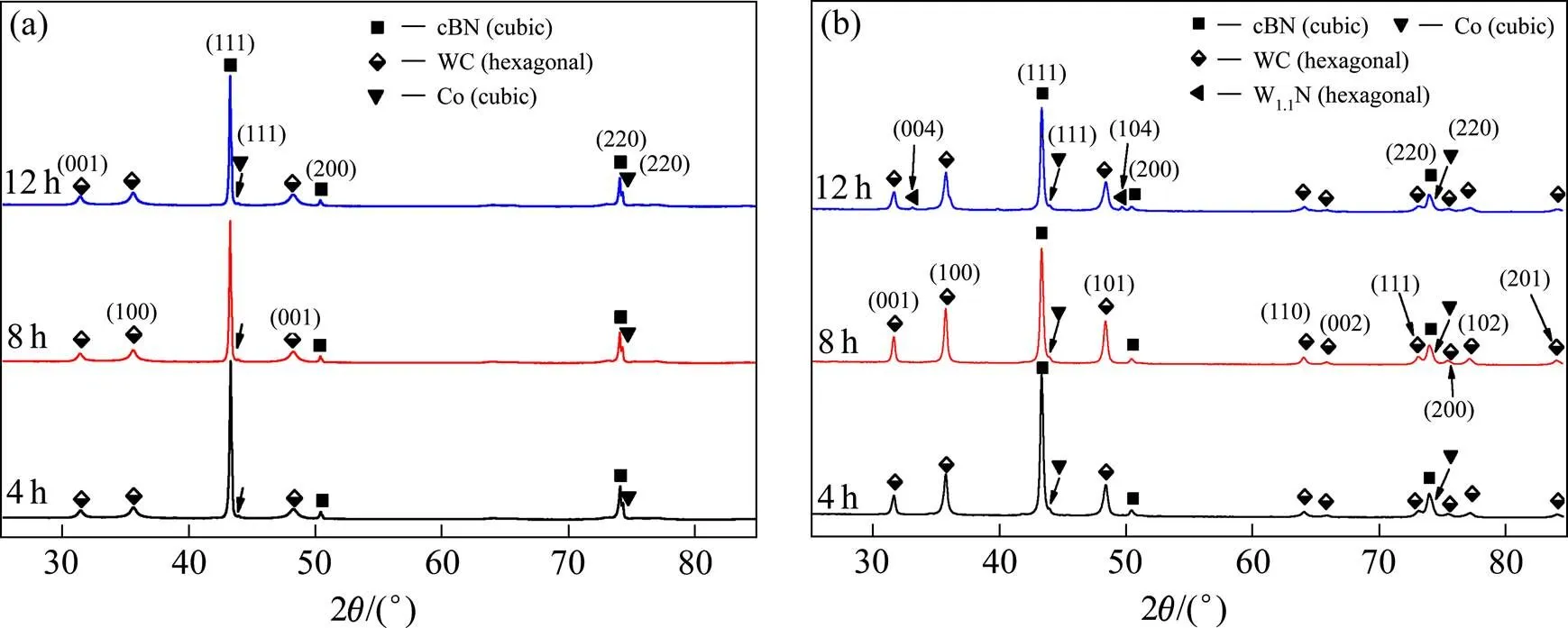

图7所示为混合粒度(2~4、8~16与15~25 μm等3种粒度混合,质量分数分别为10%、20%和70%)的cBN粉末分别进行4,8与12 h的球磨后和热压后所得PcBN材料(材料分别记为H1、H2与H3)的SEM形貌。图8所示为球磨后的粉末及其烧结体(H1、H2与H3)的XRD谱。从图7看出,球磨后cBN粉末颗粒表面分布有纳米级白色斑点状颗粒,随球磨时间延长,白色斑点颗粒明显增多,从对应的烧结体SEM形貌中更清晰地看出白色斑点分布情况。从图8可知,该白色斑点的物相组成为WC与Co,从图8还看出,球磨12 h的烧结体中WC与cBN发生反应而产生新的物相W1.1N。这是由于球磨过程中硬质合金材质的磨球与球磨罐的磨损而产生的掺杂,并残留于烧结体中,杂质含量增多后,杂质参与热压反应起到黏结剂作用,得到PcBN材料。此外,从图7中烧结体的形貌还看出,随球磨时间延长,粗、细颗粒与杂质分布更均匀,球磨12 h后烧结体的组织形貌呈现为杂质相、反应生成相与细颗粒均匀包裹于粗颗粒周围。

3.3 转速

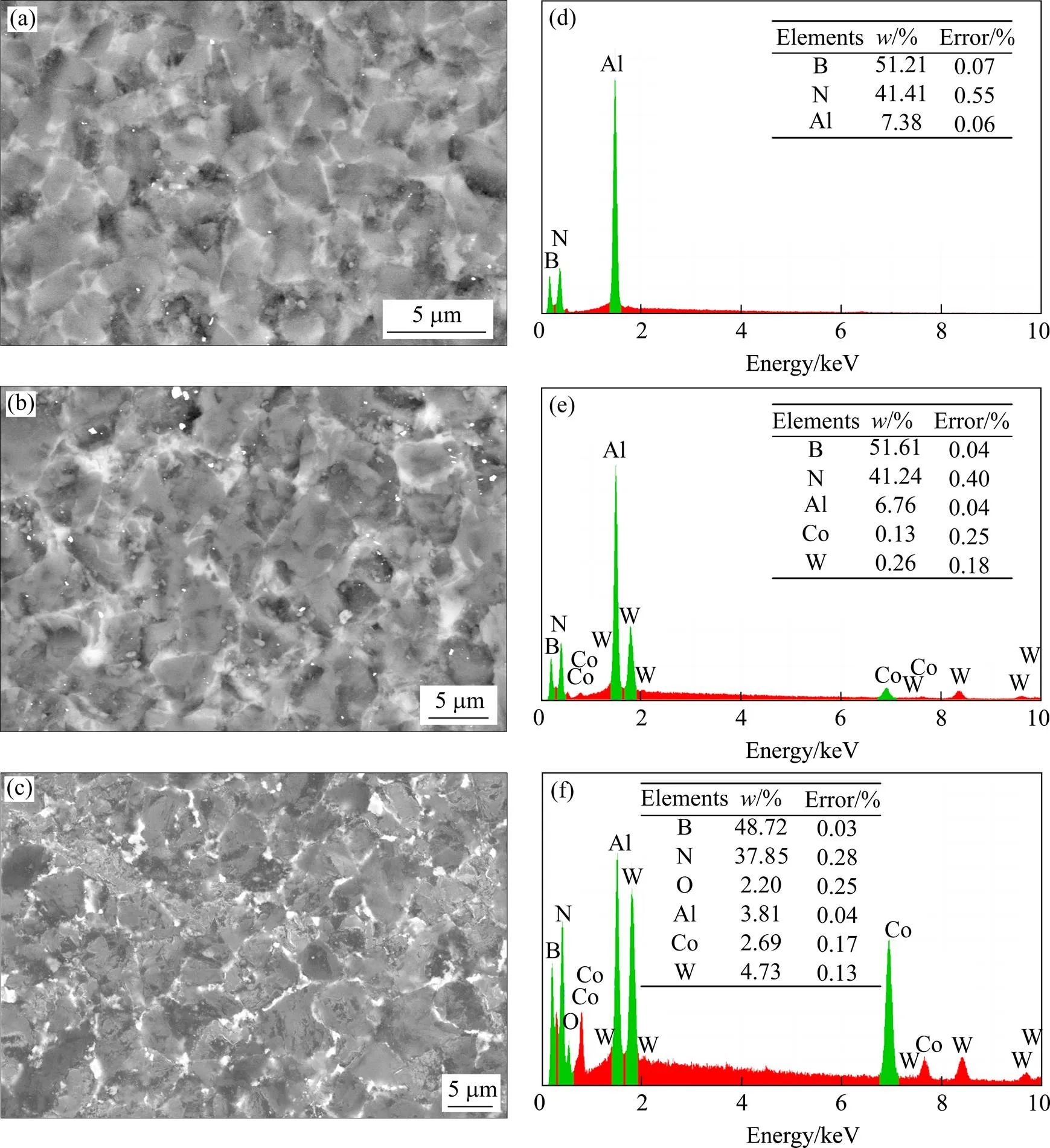

提高球磨转速可提高研磨与冲击过程中磨球的碰撞能量,有利于实现粉体的均匀分布[19]。按照9:1的质量比称取粒度为2~4 μm cBN粉末和Al粉,分别以180、210与240 r/min 的转速(依据[sb,sc]以及更高转速选取)球磨混料12 h,然后将球磨后的粉末进行热压,得到PcBN材料,研究转速对混料可能产生的影响,进而对PcBN材料的影响。图9所示为不同球磨转速下制备的PcBN材料的SEM形貌与EDS分析结果。从图中看出,球磨转速为180 r/min时,PcBN材料的组织均匀无掺杂;转速为210 r/min时烧结体均匀致密,但由于球磨时粉末中掺杂了微量的磨球与球磨罐合金成分,烧结体中存在微量的合金成分;球磨转速为240 r/min时,PcBN材料中掺入了较多的合金成分,且检测出O元素。上述结果表明,以粒度较细的cBN粉末为原料,采用球磨混料工艺,在较低的转速下可实现均匀混料且无掺杂;当转速提高时,磨球的研磨与冲击作用增强,在球磨混合时极易造成掺杂与原料氧化,转速越高,杂质含量越高。粉末中掺入的杂质虽然可以作为黏结剂参与烧结反应,但同时会改变初始材料中黏结剂的种类与含量,且原料氧化会影响材料烧结,掺杂量越多,影响越大。实验表明,在[sb,sc]区间(即[145 r/min,210 r/min]区间)选择转速较适合于进行原料混合,磨球以研磨与搅拌等作用为主,冲击作用较弱,可在较少的细化与掺杂基础上达到均匀混料。

图7 混合粒度的cBN粉末球磨不同时间后和热压后的SEM形貌

(a), (b), (c) cBN powders milled for 4, 8 and 12 h, respectively;(d), (e), (f) Hot pressed bodies of cBN powders milled for 4, 8 and 12 h, respectively

图8 混合粒度的cBN粉末球磨不同时间后和热压后的XRD谱

图9 不同球磨转速下制备的PcBN材料SEM形貌与EDS结果

4 结论

1) 采用卧式行星球磨机进行球磨混料,可通过在[b,c]区间内调整转速来调整磨球的运行状态,提高混料效果。对于细粒度的cBN粉末,在180 r/min转速下球磨12 h,可得到均匀无掺杂的烧结组织。

2) 4~8 μm粒度是适宜进行球磨混料的拐点,较粗颗粒在球磨过程中极易出现颗粒细化与掺杂,颗粒细化率随原料粉末粒度增大而增大。

3) 对于含有粗颗粒的cBN原料粉末,混合4 h即出现掺杂,随球磨时间延长,组织分布更均匀,同时掺杂量增加。

[1] 李良, 陈玉奇, 周爱国. 聚晶立方氮化硼用结合剂及其制备工艺的研究进展[J]. 金刚石与磨料磨具工程, 2019, 39(2): 50−54. LI Liang, CHEN Yuqi, ZHOU Aiguo. Research progress of binders for polycrystalline cubic boron nitride (PCBN) and preparation technology[J]. Diamond & Abrasives Engineering, 2019, 39(2): 50−54.

[2] YANG L M, YUE Z M, GONG J H, et al. Compositions, mechanical properties and microstructures of cBN-based composites sintered with Al or TiC[J]. Advances in Applied Ceramics, 2017, 116(5): 254–259.

[3] ZHANG M W, LI X D, ZHANG M, et al. Fabrication of a novel Al2O3-Ti(C0.7N0.3)-cBN composite with excellent performance in the turning of difficult-to-machine stellite alloys[J]. Ceramics International, 2018, 44(11): 12815−12824.

[4] JI H L, LI Z H, SUN K, et al. Effect of Y2O3additive on properties of cBN composites with Si3N4-Al2O3-Al as binder by high temperature and high pressure sintering[J]. Ceramics International, 2019, 45: 20478−20483.

[5] 陈世柱, 黎文献, 尹志民. 行星式高能球磨机工作原理研究[J]. 矿冶工程, 1997, 17(4): 62−65. CHEN Shizhu, LI Wenxian, YIN Zhimin. Research on working principle of a planetary high-energy ball mill[J]. Mining and Metallurgical Engineering, 1997, 17(4): 62−65.

[6] 杨君友, 张同俊, 崔崑, 等. 球磨过程中的碰撞行为分析[J]. 金属学报, 1997, 33(4): 381−385. YANG Junyou, ZHANG Tongjun, CUI Kun, et al. Analysis of impact behavior during ball milling[J]. Acta Metallurgica Sinica, 1997, 33(4): 381−385.

[7] GOTER F J, ACHIMOVICOVA M, REAL C, et al. Influence of the milling parameters on the mechanical work intensity in planetary mills[J]. Powder Technology, 2013, 233: 1−7.

[8] NILSSEN B E, KLEIV R A. Silicon powder properties produced in a planetary ball mill as a function of grinding time, grinding bead size and rotational speed[J]. Silicon, 2020,12(10): 2413− 2423.

[9] 孙怀涛, 方莹, 万永敏. 行星球磨机磨球运动规律的研究[J]. 金属矿山, 2007, 376(10): 104−106, 136. SUN Huaitao, FANG Ying, WAN Yongmin. Study on ball movement law in planetaryball mill[J]. Metal Mine, 2007, 376(10): 104−106,136.

[10] 于静辉. 卧式行星球磨机临界转速的确定[J]. 科技创新导报, 2010(36): 222−228. YU Jinghui, Determination of critical speed of horizontal planetary ball mill[J]. Science and Technology Innovation Herald, 2010(36): 222−228.

[11] 张莹莹, 周武平, 王铁军, 等. 细颗粒钨粉团聚和消除方法的研究[J]. 粉末冶金工业, 2018, 28(5): 11−16. ZHANG Yingying, ZHOU Wuping, WANG Tiejun, et al. Study on agglomeration and elimination methods of fine tungsten powder[J]. Powder Metallurgy Industry, 2018, 28(5): 11−16.

[12] 王志敏, 苏朝化, 刘朝晖. 爆轰纳米金刚石团聚机理及其解团聚综述[J]. 超硬材料工程, 2012(6): 47−49. WANG Zhimin, SU Chaohua, LIU Zhaohui. Study on the aggregation and disaggregation of detonation nano-diamond[J]. Superhard Material Engineering, 2012(6): 47−49.

[13] KITISAN M, ITO A, ZHANG J F. Densification and mechanical properties of cBN-TiN-TiB2composites prepared by spark plasma sintering of SiO2-coated cBN powder[J]. Journal of European Ceramic Society, 2014, 34(15): 3619–3626.

[14] IRSHAD H M, AHMED B A, EHSAN M A, et al. Investigation of the structural and mechanical properties of micro-/nano-sized Al2O3and cBN composites prepared by spark plasma sintering[J]. Ceramics International, 2017, 43(14): 10645−10653.

[15] LIU Q, QI F F, U J Y, et al. Effects of TiN addition on the properties of hot pressed TiN-Ti/Al2O3composites[J]. Ceramics International, 2018, 44 (10): 11136−11142.

[16] MAWEJA K, CORNISH L A, CAN N. Polycrystalline cubic boron nitride sintered with Ti(C,N)-W-Al mechanically alloyed binders[J]. Journal of Europe Ceramic Society, 2012, 32(13): 3593–3601.

[17] MUKHTAR N Z F, BORHAN M Z, RUSOP M, et al. Effect of milling time on particle size and surface morphology of commercial zeolite by planetary ball mill[J]. Advance Materials Reseach, 2013, 795(1590): 711−715.

[18] 关振铎, 张中太, 焦金生. 无机材料物理性能[M]. 北京: 清华大学出版社, 1995: 92−100. GUAN Zhenduo, ZHANG Zhongtai, JIAO Jinsheng. Physical Properties of Inorganic Materials[M]. Beijing: Tsinghua University Press, 1995: 92−100.

[19] 张修超, 蔡晓兰, 周蕾, 等. 高能球磨工艺对B4C/Al复合粉体结构演变及分布均匀性的影响[J]. 材料导报A: 综述篇, 2018, 32(8): 2653−2658. ZHANG Xiuchao, CAI Xiaolan, ZHOU Lei, et al. Effect of ball milling technics on structural evolution and uniform distribution of B4C/Al composite powder[J]. Materials Review A: Review Papers, 2018, 32(8): 2653−2658.

Ball milling mixing progress for preparation of polycrystalline cubic boron nitride composites

XIE Hui1, DENG Fuming1, WANG Hao1, HAN Shunli2, FENG Fei3

(1. School of Mechanical Electronic & Information Engineering, China University of Mining and Technology (Beijing), Beijing 100083, China; 2. Besco Superabrasives Co., Ltd., Kaifeng 475000, China;3. Henan Huanghe Whirlwind Co., Ltd., Changge 461500, China)

The operation law of ball mill and the mechanism of ball milling process were studied. The cubic boron nitride powders with different particle sizes were milled, and the particle size distribution and grain refinement rate before and after ball milling were analyzed by laser particle size analyzer. SEM and XRD were used to observe and analyze the powder and sintered samples to study the effect of ball milling process on the preparation of cubic boron nitride polycrystalline materials. The results show that, the horizontal planetary ball mill used for mixing process has a suitable rotation speed range. In this range, the higher the rotating speed is, the stronger the impact and grinding effect the ball will bear. The finer particles tend to agglomerate during ball milling, but the coarser the powder particles are, the higher the refining rate is. The coarse and fine mixed particles appear doping after mixing for 4 h. The longer the milling time, the higher the mixing uniformity and the more doping. The higher the rotating speed, the more significant the doping. The higher the rotation speed, the more significant the ball milling powder doping. The best wet milling mixing process of 2−8 μm fine powder is ball milling at 180 r/min for 12 h.

horizontal planetary ball mill; ball milling mixing; polycrystalline cubic boron nitride; fineness rate; particle agglomeration

TG70;TD45;TF122

A

1673-0224(2020)05-424-09

2020−07−07;

2020−07−23

邓福铭,教授。E-mail: dfm@cumtb.edu.cn

(编辑 汤金芝)